Методички / Конструирование деталей машин

.pdf

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА МТ РФ

СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Б.В.ГЛУХОВ В.Ю.ИГНАТЮГИН

КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ МАШИН

Учебное пособие

Новосибирск 2011

УДК 621.81 (075.8) Г554

Глухов Б.В. Игнатюгин В.Ю. Конструирование деталей машин: Учебное пособие. – Новосибирск: Изд-во СГУПСа, 2011. – 125 с.

ISBN

Содержится материал по расчёту и конструированию подшипников качения и прессовых соединений, конструированию подшипниковых узлов, валов, корпусных деталей и элементов передач в рамках курсового проекта по дисциплине «Детали машин и основы конструирования». Приведены минимально необходимые справочные материалы и вопросы для подготовки к защите курсового проекта.

Данное пособие предназначено для студентов специальности «Подъемнотранспортные, строительные и дорожные машины и оборудование» и других механических специальностей дневной и заочной форм обучения.

Утверждено редакционно-издательским советом университета в качестве учебного пособия.

О т в е т с т в е н н ы й р е д а к т о р д-р техн. наук, проф. В.Н. Анферов

Р е ц е н з е н т ы:

Кафедра «Теория механизмов и машин и детали машин» Новосибирской государственной академии водного транспорта, завкафедрой д-р. техн. наук, проф.

А.М.Барановский,

канд. техн. наук, проф., завкафедрой "Машиноведение" Новосибирского государственного педагогического университета В.М.Потапов.

ISBN |

© Глухов Б.В., 2011 |

|

© Игнатюгин В.Ю., 2011 |

|

© Сибирский государственный |

|

университет путей сообщения, 2011 |

СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Б.В.ГЛУХОВ, В.Ю.ИГНАТЮГИН

КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ МАШИН

Учебное пособие

Допущено УМО вузов РФ по образованию в области транспортных машин и транспортно-технологических комплексов в качестве учебного пособия

для студентов вузов, обучающихся по специальности «Подъёмно-транспортные, строительные,

дорожные машины и оборудование» направления подготовки

«Транспортные машины и транспортно-технологические комплексы»

Новосибирск 2011

Предисловие

Конструирование машин и их деталей – творческий процесс. Принятые конструктивные решения должны отвечать эксплуатационным, технологическим и экономическим требованиям. При этом каждая конструкторская задача имеет, как минимум, два решения. Настоящее учебное пособие является пособием по курсовому проектированию деталей машин, второй, заключительной, частью учебного пособия [7]. В нём использован многолетний педагогический и конструкторский опыт авторов. Также оно является переизданием методических указаний [12] с существенным их дополнением.

Для решения серьёзных конструкторских задач необходимо иметь теоретические знания и начальные сведения по конструированию. В процессе курсового проектирования студент приобретает навыки выбора машиностроительных материалов, расчёта и назначения конструктивных элементов, пользования стандартами и справочными материалами, осваивая таким образом «азбуку конструирования».

Приведенные в работе примеры расчёта предназначены для облегчения решения конструкторских задач. Пособие содержит вопросы для подготовки к защите проекта. Ключевые положения и термины при изложении материала выделены либо курсивом, либо жирным курсивом.

1.ПОДШИПНИКИ КАЧЕНИЯ

1.1.Выбор типа подшипников

Подшипниковые узлы комплектуются из деталей высокой точности изго-

товления и монтажа, которые требуют строгого выполнения правил эксплуата-

ции. Первым ответственным шагом конструктора является назначение типа под-

шипника, пользуясь исходными данными и предварительно принятыми конструк-

тивными решениями.

На выбор типоразмера подшипника влияют:

1)величина и направление нагрузок (радиальные Fr1 и Fr2 и осевая Fa в Н);

2)диаметр шейки вала d, мм, совпадающий с диаметром отверстия внутреннего кольца подшипника;

3)частота вращения одного из колец подшипника п в об/мин; для подшипников сателлитов планетарных редукторов – относительная частота вращения;

4)сведения о наличии или отсутствии вращения наружного кольца подшипника,

влияющие на выбор кинематического коэффициента V;

5)необходимый ресурс Lh в часах;

6)характер нагрузки (спокойная, умеренные толчки и др.), учитываемый коэф-

фициентом режима нагрузки Kб;

7)температура окружающей среды;

8)особые требования к подшипнику, предъявляемые конструкцией узла машины

или механизма и условиями его эксплуатации (самоустанавливаемость для ком-

пенсации перекосов вала или корпуса, плавающие валы или опоры, повышение жёсткости и точности вращения, класс точности подшипника и т.п.).

Несущая способность подшипника, выражаемая динамической С и статической С0 грузоподъёмностью (в ньютонах), зависит от следующих факторов:

1)формы тел качения (роликоподшипники имеют бóльшую площадку контакта

исоответственно бóльшую грузоподъёмность);

2)числа тел качения, размещаемых между кольцами;

3)числа рядов; два ряда и более могут нести, естественно, бóльшую нагрузку;

4)ширины подшипника В, наружного диаметра D, диаметра тел качения dw при неизменном внутреннем диаметре d; с ростом номера серии они увеличиваются и повышают несущую способность;

5)точности изготовления подшипника; с повышением точности уменьшается разница в диаметрах тел качения и распределение нагрузки по ним приближается

ктеоретической; при отсутствии особых требований принимают класс точности 0 (нормальный) по ГОСТ 520.

Условные обозначения подшипников качения содержат информацию о вну-

треннем диаметре подшипника d, его серии, типе, конструктивных особенностях и классе точности. Все перечисленные характеристики обозначаются цифрами. В

общем обозначении:

8 |

7 |

6 |

5 |

4 |

3 |

2 |

1 |

цифры, отсчитываемые справа, обозначают:

1-я и 2-я, помноженные на 5, дают d (см. пример ниже);

3-я и 7-я (чаще только 3-я) – серию подшипника; например, 2 – легкая серия, 3

– средняя и т.д.,

4-я – тип подшипника (см. ниже);

5-я и 6-я – конструктивные особенности;

8-я – класс точности, который указывают перед обозначением подшипника че-

рез черточку: 0 – нормальный класс, 6 – повышенный, 5 – высокий и т.д. Нули,

стоящие в обозначении слева, в том числе класс точности, не показывают.

Тип подшипника зашифрован цифрой (четвёртой справа):

тип 0000 - шарикоподшипник радиальный однорядный; например, в обозначе-

нии подшипника 180208 цифра 0 на четвёртом месте справа соответствует ради-

альному шарикоподшипнику легкой серии (2) с внутренним диаметром d = 40 мм

(последние две цифры 08 × 5) с двумя защитными шайбами (8) и двусторонним уплотнением (1); класс точности – нормальный (0 слева опущен);

тип 1000 - шариковый радиальный двухрядный сферический подшипник;

тип 2000 - роликоподшипник с короткими цилиндрическими роликами (напри-

мер, буксовые подшипники подвижного состава);

тип 3000 - роликоподшипник радиальный сферический двухрядный;

тип 4000 - роликоподшипник игольчатый;

тип 5000 - роликоподшипник с витыми роликами;

тип 6000 - шарикоподшипник радиально-упорный;

тип 7000 - конический роликоподшипник (радиально-упорный);

тип 8000 - упорный шарикоподшипник;

тип 9000 - упорный роликоподшипник.

В общем случае без обоснований можно принимать шарикоподшипник ради-

альный однорядный типа 0000, выпускаемый как изделие массового производства и наиболее дешёвый. Такие подшипники следует принимать для цилиндрических редукторов и в конструкциях с небольшими осевыми нагрузками. Относительные характеристики подшипников наиболее распространённых типов приведены в табл. 1.

Таблица 1. Сравнительная характеристика подшипников качения

|

Обозначе- |

Изображение |

Относительная |

Относительная |

Относительная |

|

Тип подшипника |

радиальная |

|||||

ние |

на схемах |

быстроходность |

стоимость |

|||

|

грузоподъёмность |

|||||

|

|

|

|

|

||

Шарикоподшипник |

|

|

|

|

|

|

радиальный |

0000 |

Рис. 1, а, д, е |

1 |

1 |

1 |

|

однорядный |

|

|

|

|

|

|

Роликоподшипник с |

|

|

|

|

|

|

короткими цилиндри- |

2000 |

Рис. 1, б |

1,5 |

1 |

1,2 |

|

ческими роликами |

|

|

|

|

|

|

Шарикоподшипник |

|

|

|

|

|

|

радиально-упорный с |

46000 |

Рис. 1, г |

1,2 |

1 |

1,8 |

|

углом контакта = 26 |

|

|

|

|

|

|

Роликоподшипник ра- |

7000 |

Рис. 1, в, д |

2 |

0,7 |

3 |

|

диально-упорный (ко- |

|

|

|

|

|

|

нический) однорядный |

|

|

|

|

|

|

Шарикоподшипник |

8000 |

Рис. 1, е |

- |

0,3 |

1,1 |

|

упорный однорядный |

|

|

|

|

||

|

|

|

|

|

||

|

|

|

|

|

|

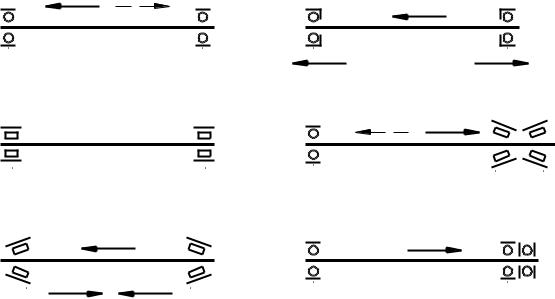

1.2.Выбор схемы расположения подшипников

В цилиндрических косозубых редукторах при угле наклона зубьев 15° возни-

кают небольшие осевые силы, которые могут восприниматься радиальными ша-

рикоподшипниками (схема на рис. 1, а), имеющими естественные бурты на до-

рожках качения колец подшипников. Осевая нагрузка Fa воспринимается при

этом только фиксированной опорой. Другая, «плавающая», опора воспринима-

ет только радиальную нагрузку, обычно меньшую по величине, для облегчения

перемещения этой опоры при тепловых деформациях. |

|

|

|

|||||

а) |

|

|

|

|

г) |

|

|

|

F |

|

F |

F |

F |

Fr1 |

|

|

Fr2 |

|

a |

a |

|

|

|

|

||

r1 |

|

|

r2 |

|

|

Fa |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S1 |

|

|

S2 |

б) |

|

|

|

|

д) |

|

|

|

F |

1 |

|

|

F 2 |

F |

|

|

F |

r |

|

|

F 0 |

r |

r1 |

Fa |

Fa |

|

|

|

|

|

|

r2 |

|||

|

|

|

a |

|

|

|

|

|

в) |

|

|

|

|

е) |

|

|

|

F |

|

|

Fa |

F |

Fr1 |

|

F |

Fr2 |

r1 |

|

r2 |

|

|

|

|||

|

|

|

|

|

|

|

a |

|

|

|

S1 |

|

S2 |

|

|

|

|

Рис. 1. Схемы расположения подшипников

Вал с одной фиксированной и одной плавающей опорой называется фик-

сированным. В редукторах с раздвоенной ступенью и шевронных проектируют

плавающие валы, например, по схеме рис. 1, б.

Для восприятия радиальной и значительной осевой нагрузки в червячных и конических редукторах используют радиально-упорные подшипники. Особен-

ность таких конструкций – одностороннее восприятие осевой нагрузки. На рис.

1, в изображена схема постановки конических роликоподшипников «враспор».

Осевую нагрузку в данной схеме воспринимает подшипник 1. В каждом ради-

ально-упорном подшипнике при действии радиальной нагрузки возникает осе-

вая составляющая S, связанная с конструкцией подшипника, где поверхность контакта наклонена под углом контакта α к оси подшипника. Для роликопод-

шипников осевая составляющая

S 0,83eFr , |

(1) |

где е – коэффициент осевого нагружения [11]; для радиально-упорных кониче-

ских подшипников он приведен в табл. 2.

Таблица 2. Коэффициенты для радиально-упорных конических подшипников с углом контакта α = 12°

|

|

Однорядные |

|

|

|

Двухрядные |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Fa/VFr ≤ e |

Fa/VFr ≥ e |

Fa/VFr ≤ e |

Fa/VFr ≥ e |

e |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

X |

Y |

X |

Y |

X |

|

Y |

X |

Y |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

0 |

0,4 |

0,4 ctg α |

1 |

|

0,45 ctg α |

0,67 |

0,67 ctg α |

1,5 tg α |

|

|

|

|

|

|

|

|

|

|

|

|

Для радиально-упорных шарикоподшипников (рис. 1, г), осевая составляющая |

|||||||||

|

|

|

|

|

S eFr . |

|

|

|

(2) |

|

|

На рис. 1, г подшипники поставлены «врастяжку». |

Результирующие осевые |

||||||||

нагрузки определяют по учебнику [11]. Например, для схемы рис. 1, в при S1 < S2 |

||||||||||

|

|

|

|

Fa1 Fa S2 ; |

Fa2 S2 . |

|

(3) |

|||

В общем случае осевую нагрузку для подшипника, на который направлена осевая

сила Fa, определяют суммированием, а осевая нагрузка другой опоры равна соб-

ственной осевой составляющей S. При выборе схемы расположения радиально-

упорных подшипников («враспор» или «врастяжку») следует учитывать, что осевую нагрузку желательно направлять на менее нагруженный радиальной нагрузкой подшипник для уменьшения разницы в приведенных нагрузках на подшипники.

Немаловажную роль также играет возможность использования принятого способа ре-

гулирования радиально-упорных подшипников, а также тот факт, что при постановке врастяжку повышается устойчивость вала от действия радиальных нагрузок за счёт бóльшего расстояния между точками их приложения.

Для длинных валов червяка (L > 350 мм) с целью компенсации тепловых де-

формаций используют схему рис. 1, д со сдвоенным (или двухрядным) радиально-

упорным подшипником в одной опоре и радиальным подшипником в плавающей опоре. Подшипник в фиксированной опоре 2 рассматривают как двухрядный, а

осевые составляющие S не рассчитывают. Подшипниковые узлы червяков средних и тяжелых редукторов могут включать и упорные подшипники (рис. 1, е).

1.3. Расчёт подшипников качения

При проектировании машин подшипники качения не конструируют и не рас-

считывают, а подбирают из каталогов стандартных типоразмеров по условным параметрам. В зависимости от частоты вращения п их подбирают (рассчитывают)

по двум параметрам: динамическая грузоподъёмность С и статическая грузоподъ-

ёмность С0, что соответствует критериям: контактная выносливость и стати-

ческая прочность.

По первому критерию расчёт ведут на долговечность по усталостному выкра-

шиванию при п > 1 об/мин (при п = 1...10 принимают п = 10 об/мин). Расчётным

параметром является динамическая грузоподъёмность.

Паспортная (табличная) динамическая грузоподъёмность С – это такая по-

стоянная нагрузка, которую подшипник может выдержать в течение 1 млн. оборо-

тов без появления признаков усталости не менее чем у 90% из группы идентич-

ных подшипников (т. е. вероятность неразрушения Р = 0,9). Поскольку паспорт-

ная грузоподъёмность обычно выше потребной, недолговечных подшипников не

10%, а 3...5%. Остальные подшипники в соответствии с кривой выносливости бу-

дут иметь ресурс, превышающий расчётный. Потребная динамическая грузо-

подъёмность

|

60n |

1 р |

|

|||

Cп |

Р |

|

|

Lh |

/ a , |

(4) |

10 |

6 |

|||||

|

|

|

|

|

|

|

где Р – приведенная нагрузка; р – показатель степени кривой выносливости; прини-

мают р = 3 – для шариковых и р = 3,33 – для роликовых подшипников при вероят-

ности безотказной работы Р = 0,9; а – коэффициент надёжности; выбирают по ГОСТ 18875 и по табл. 3 в зависимости от вероятности неразрушения.

Таблица 3. Значения коэффициента надёжности

Вероятность неразрушения Р |

0,8 |

0,85 |

0,9 |

0,95 |

0,97 |

0,98 |

0,99 |

|

|

|

|

|

|

|

|

Коэффициент а |

2 |

1,5 |

1 |

0,62 |

0,44 |

0,33 |

0,21 |

|

|

|

|

|

|

|

|

В каталогах (прил. А и др.) значения С указаны с вероятностью Р = 0,9, поэтому