Методички / Курс деталей машин

.pdf

1 |

|

1 |

|

1 |

|

2cosδ |

1 |

|

2cosδ |

2 |

|

2 |

|

cosδ |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

cosδ1 |

|

|

. |

|||

|

1 |

2 |

dm1 sin |

dm2 sin |

|

|

|

||||||||||

|

|

|

|

|

dm1 sin |

|

u |

|

|

||||||||

Учитывая связь тригонометрических функций, находят:

cosδ2 |

|

1 |

|

|

|

|

|

|

|

1 |

|

; |

|

|

|

|

(15.28) |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

tg2 δ |

2 |

1 |

u2 1 |

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

cosδ1 |

|

|

|

1 |

|

|

|

|

1 |

|

|

|

|

|

|

u |

|

|

. |

(15.29) |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

tg2 δ1 1 |

|

|

|

1 |

|

1 |

u2 |

1 |

|

||||||||||||

|

|

|

|

|

|

u2 |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

После подстановки и преобразований:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

1 |

|

1 |

2 |

|

u |

2 |

1 |

|

|||||

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

. (15.30) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

dm1 sin |

u2 1 |

|

u u2 1 |

|

dm1 sin |

|

|

|

u |

|

|

|||

После преобразований формула Герца примет вид, аналогичный формуле

(14.33) для цилиндрических зубчатых передач:

|

|

Z |

|

|

|

|

|

F K |

H |

|

u2 1 |

|

|

|

|

Z |

|

Z |

|

t |

|

, |

(15.31) |

||||

H |

H |

M |

|

|

u H |

||||||||

|

|

|

|

b dm1 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||||

где H – опытный коэффициент; для прямозубых передач H = 0,85; для непрямозубых колес его определяют по эмпирическим формулам [11]; в среднем нагрузочная способность передач с круговыми зубьями в 1,4…1,5 раза выше прямозубых. После подстановки численных данных и упрощений формула (15.31)

примет форму, удобную для проверочного расчёта:

H |

|

2120 |

|

uT2 KH |

H . |

(15.32) |

||||||

|

de2 H |

|||||||||||

|

|

de2 |

|

|

|

|

|

|

||||

Для проектного расчёта формулу (15.32) решают относительно de2 : |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

de2 165 3 |

u T2 |

KH |

. |

(15.33) |

||||||

|

|

[ |

H |

]2 |

||||||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

H |

|

|

|

|

Величину de2 округляют до стандартной по ГОСТ 12289 или по ГОСТ 6636 (прил. 15).

Б) Изгибная прочность. Расчёт ведут по формуле, соответствующей

цилиндрической передаче: |

|

F1 = YF1Ft KF KFν/( F·bmm) ≤ [ F] , |

(15.34) |

где F – коэффициент, учитывающий особенности передач; для прямо-

зубых колес F = 0,85; для непрямозубых определяют по [9];

YF – коэффициент формы зуба, определяемый по биэквивалентному числу зубьев.

Пример 15.1. Рассчитать прямозубую коническую зубчатую передачу по следующим исходным данным: мощности на валах: Р1 = 7 кВт, Р2 = 6,65 кВт,

частоты вращения валов: n1 = 480 об/мин, n2 = 152 об/мин. Недостающими данными задаться.

Решение.

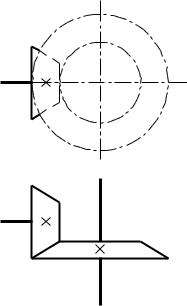

Вычерчиваем кинематическую схему передачи (рис. 15. 9).

Рис. 15. 9. Кинематическая схема конической передачи

Принимаем материал шестерни сталь 30ХГС, термообработка – закалка,

твёрдость 45…55HRC, колеса – сталь 40ХН, термообработка – улучшение,

средняя твёрдость 250HB [9]. Допускаемые контактные напряжения шестерни и колеса принимаем по примеру 14.1: н = 627 МПа, F 1 277,8МПа,

F 2 257,1МПа.

Крутящий момент на валу колеса: Т2 = 9550·6,65/152 = 417,8 Н·м.

Передаточное число u = 480/152 = 3,16.

Принимаем 7-ю степень точности изготовления колёс. Коэффициенты нагрузки принимаем по 8-й степени точности для цилиндрических колёс:

концентрации нагрузки KH = 1,3; динамической нагрузки Kυ = 1,05. Внешний

делительный диаметр колеса из расчёта на контактную выносливость:

de2 165 3 3,16 417,8 103 1,3 1,05 289мм. 6272 0,85

Принимаем de2 = 290 мм по ГОСТ 6636. Принимаем z1 25 (рекомендуется z1 18...32 ). Число зубьев колеса z2 z1 u 25 3,16 79. Внешний окружной модуль

mte de2 / z2 290/ 79 3,67мм.

Углы при вершинах делительных конусов шестерни и колеса:

δ1 arctg(1/ u) arctg(1/ 3,16) 17,56 17 34 ;

δ2 90 δ1 90 17,56 72,44 72 26 .

Внешний делительный диаметр шестерни:

de1 me z1 3,67 25 91,75мм.

Внешнее конусное расстояние:

Re de2 /(2sinδ2 ) 290/(2 sin 72,44 ) 152,09мм.

Ширина венцов b = KbeRe = 0,285·152,09 = 43,3 мм. Принимаем b 45мм. по ГОСТ 6636.

Среднее конусное расстояние:

Rm Re b / 2 152,09 45/ 2 129,59мм.

Средний модуль:

mm me bsinδ1 / z1 3,67 45 sin17,56/ 25 3,13мм.

Средние делительные диаметры:

dm1 mm z1 3,13 25 78,25мм;dm2 3,13 79 247,27мм.

Диаметры вершин:

dae1 me1(z1 2cosδ1) 3,67 (25 2 cos17,56 ) 98,75мм; dae2 me (z2 2cosδ2 ) 3,67 (79 2cos72,44 ) 292,14 мм.

Диаметры впадин:

d fe1 me (z1 2,4cosδ1) 3,67 (25 2,4cos17,56 ) 83,35мм; d fe2 me (z2 2,4cosδ2 ) 3,67 (79 2,4cos72,44 ) 287,28мм.

Углы головок и ножек для формы 1:

θa arctg(me / Re ) arctg(3,67 /152,09) 1,38 123 ;

θ f arctg(1,2 me / Re ) arctg(1,2 3,67/152,09) 1,66 1 40 .

Углы конусов вершин и впадин:

δa1 δ1 θa 1734 123 1857 ;

δa2 δ2 θa 7226 123 7349 ;

δf 1 δ1 θ f 17 34 1 40 15 54 ;

δf 2 δ2 θ f 72 26 1 40 70 46 .

Окружная скорость колёс υ = dm1n1/60000 = π·78,25·480/60000 = 1,97 м/с.

Уточняем коэффициенты нагрузки для 8-й степени точности: KH = 1,24;

Kυ = 1,05. Коэффициент H = 0,85. Рабочее контактное напряжение:

|

|

|

2120 |

|

3,16 417,8 103 1,24 1,05 |

610МПа [627]. |

H |

|

|

||||

|

290 |

|

290 0,85 |

|||

|

|

|

||||

Вывод. Контактная прочность достаточна.

Окружное усилие в зацеплении:

F |

2 T2 |

|

2 417,8 103 |

846Н. |

|

|

|||

t |

dm2 |

247,27 |

|

|

|

|

|||

Радиальное усилие Fr1 = Fa2 = Ft·tg ·cosδ1 |

= 846·tg20º·cos17,56º = 276 Н. |

|||

Осевое усилие Fa1 = Fr2 = Ft·tg ·sinδ1 = 846·tg20 º·sin 17,56º = 93 Н.

Эквивалентные числа зубьев и коэффициенты формы зуба: zv1 z1 / cosδ1 25/ cos17,56 26,2;YF1 3,86; zv2 79/ cos72,44 262;YF 2 3,60.

Рабочее изгибное напряжение шестерни при коэффициентах нагрузки: KF

= 1,4; KFv = 1,2:

F1 = 3,86·846·1,4·1,2/(0,85·45·3,13) = 45,8 МПа < [277,8].

Рабочее изгибное напряжение колеса:

F2 = F1 YF2/ YF1 = 45,8·3,6/3,86 = 42,7 МПа < [257,1].

Вывод. Изгибная прочность достаточна.

Вопросы для самоподготовки

1.Каково отличие процесса зацепления конических передач от цилин-

дрических?

2.Что общего в коническом зацеплении и цилиндрическом?

3.Как определяются углы при вершинах конусов?

4.Как определяются эквивалентные и биэквивалентные параметры конических колёс?

5.Перечислите модули конических колёс.

6.Каковы особенности определения усилий в коническом зацеплении?

7.Каковы особенности расчёта конических передач?

Вопросы, выносимые на экзамен

1.Конические зубчатые передачи. Геометрия колёс и зацепления.

2.Конические зубчатые передачи. Кинематические зависимости.

Эквивалентные и биэквивалентные колеса.

3.Особенности расчёта конических зубчатых передач по контактным и изгибным напряжениям.

Экзаменационные задачи

Задача №28

Рассчитать и округлить по стандарту внешний делительный диаметр

конического колеса. Вычертить кинематическую схему передачи.

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Мощность Р1, кВт |

13 |

25 |

17 |

30 |

8 |

40 |

|

Частота вращения n1, об/мин |

960 |

1440 |

2880 |

2925 |

960 |

1470 |

|

n2, об/мин |

450 |

650 |

1000 |

730 |

384 |

230 |

|

Окружная скорость υ, м/с |

3 |

4 |

5 |

10 |

4 |

7 |

|

Допускаемое контактное напряжение [ Н], МПа |

420 |

680 |

1000 |

900 |

650 |

1000 |

|

Угол наклона , град |

0 |

35 |

10 |

15 |

0 |

30 |

|

Примечание. Недостающими данными задаться.

Задача №29

Рассчитать геометрические параметры конической прямозубой зубчатой передачи: средний модуль mtm, число зубьев колеса z2, ширину венца b, углы при вершинах конусов δ1 и δ2, диаметры делительные: средние — dm1 и dm2 и

внешние — de1 и de2. Привести чертёж передачи.

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Внешний окружной модуль mte, мм |

5 |

4 |

6 |

3 |

8 |

10 |

|

Передаточное число u |

2 |

2.5 |

3 |

2.8 |

4 |

5 |

|

Число зубьев шестерни z1 |

18 |

20 |

22 |

24 |

20 |

18 |

|

Примечания. 1. Недостающими данными задаться. 2. Внешний модуль корректировать с точностью до сотых после расчёта и округления de2.

Задача №30

Определить усилия в зацеплении конической зубчатой передачи. Показать усилия на эскизе зацепления. Угол зацепления w = 20 .

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Мощность Р1, кВт |

5 |

7 |

9 |

11 |

15 |

18 |

|

Частота вращения n1, об/мин |

150 |

200 |

250 |

300 |

400 |

500 |

|

Передаточное число u |

2 |

2,5 |

3 |

4 |

4,5 |

5 |

|

Средний делительный диаметр dm1, мм |

35 |

45 |

60 |

80 |

95 |

110 |

|

Угол наклона , град |

0 |

35 |

0 |

30 |

0 |

0 |

|

Примечание. Недостающими данными задаться.

Лекция №16

Тема 16: Червячные передачи

16.1. Общие сведения

Червячная передача относится к передачам зацеплением со скрещивающимися осями валов. Угол скрещивания обычно равен 90 . Возможны и другие углы, отличные от 90 , однако такие передачи применяют редко.

Движение в червячных передачах преобразуется по принципу винтовой пары.

Червячную передачу можно получить из передачи винт–гайка, разрезав гайку осевой плоскостью, согнув её половину в дугу и дополнив дугу до окружности.

Видоизмененная гайка c зубьями особой дуговой формы называется червячным колесом, а винт – червяком. По форме поверхности, на которой нарезана резьба,

различают передачи:

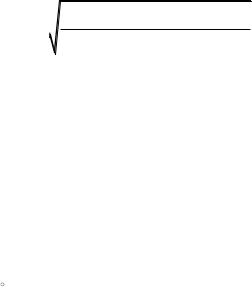

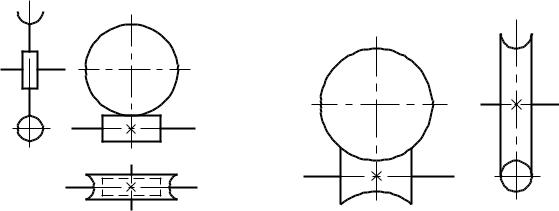

–червячные с цилиндрическим червяком (рис. 16.1);

–глобоидные с глобоидным червяком (рис. 16.2).

Рис. 16.1. Червячная передача |

Рис. 16.2. Глобоидная передача |

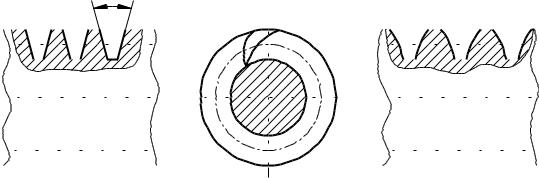

Наиболее распространены цилиндрические червяки по ГОСТ 18498. Червяк,

торцовым профилем которого является архимедова спираль (рис. 16.3, а, б),

называют архимедовым и обозначают буквами ZA. В осевом сечении он имеет трапецеидальный профиль и представляет собой обычный винт с углом профиля

2 = 40 . Его можно нарезать на токарных или резьбофрезерных станках.

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

в) |

|

|

|

|

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

|

ZA |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Эвольвента |

|

|

Спираль |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Z1 |

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Архимеда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 16.3. Профили архимедова и эвольвентного червяков

Исследования показали, что работоспособность червячной передачи повышается с уменьшением шероховатости и повышением твёрдости поверхности червяка. Это достигается шлифованием и полированием, однако для шлифования архимедовых червяков требуются специальные шлифовальные круги фасонного профиля, что затрудняет обработку и снижает точность изготовления.

Поэтому архимедовы червяки изготавливают, в основном, с нешлифованными витками при Н 350НВ. Для высокотвердых шлифуемых витков (Н > 45 HRC)

применяют эвольвентные червяки.

Эвольвентный червяк ZI (рис. 16.3, б, в) в осевом сечении имеет выпуклый профиль, а в торцовом сечении – эвольвентный. Он представляет собой косозубое зубчатое колесо с очень большим углом наклона и малым числом зубьев (равным числу витков). Основное преимущество эвольвентных червяков – возможность шлифования витков плоской стороной круга. Однако для этого требуются специальные червячно–шлифовальные станки. Эвольвентные червяки широко применяются в экономически развитых странах.

Конволютный червяк ZN в осевом сечении очерчен выпуклым профилем, а

внормальном сечении к винтовой линии – прямолинейным. Используется редко.

16.2.Оценка и применение

Достоинства:

1) возможность получения больших передаточных отношений в одной паре; u = 10…60 (100);

2)плавность и бесшумность работы;

3)повышенная кинематическая точность;

4)возможность самоторможения.

Недостатки:

1)низкий КПД;

2)повышенный износ и склонность к заеданию;

3)необходимость применения дорогих антифрикционных материалов;

4)повышенные требования к точности сборки.

Червячные передачи сложнее и дороже зубчатых и их применяют при необходимости передачи нагрузки между скрещивающимися валами, а также в делительных устройствах, где необходимы большие передаточные отношения и высокая кинематическая точность. Червячные передачи применяют в грузо-

подъёмных машинах, станкостроении, автомобилестроении и других машинах. В

частности, в путевых машинах червячно-винтовые передачи используют в механизмах раскрытия крыльев стругов и дозаторов.

Червячные передачи используют в стрелоподъёмных лебёдках автокранов, в

механизмах поворота отвала автогрейдеров, в механизмах подъёма электробалластёров и машины ВПО-3000. Мощность червячных передач обычно не превышает 50…60 кВт. При больших мощностях потери на трение в передаче столь существенны, что её применение становится экономически нецелесообразным.

16.3. Оценка и применение глобоидной передачи

Достоинства:

1)повышенная нагрузочная способность (в 1,5 раза выше червячной) за счёт одновременного зацепления 4…7 зубьев;

2)более высокий КПД за счет благоприятного расположения контактных

линий;