Методички / Курс деталей машин

.pdf

а) |

|

б) |

|

ном. размер |

|

|

|

|

|

||

|

|

D |

EI отверстие |

Td |

|

|

|

T |

|

||

|

|

|

|

ei es |

|

|

|

ES |

|

|

|

D max |

dmin |

D=d |

Smax Smin |

dmin |

dmax |

|

|

|

вал |

|

|

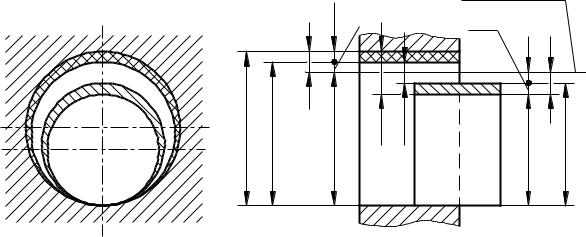

Рис. 7.2. Соединение с зазором |

|

|

|||

В формулах (7.2) и (7.3) Dmax и Dmin - предельные размеры отверстия, dmax и dmin

– предельные размеры вала; EI и ei – основные отклонения соответственно отверстия и вала, ES – максимальное предельное отклонение отверстия, es -

максимальное предельное отклонение вала. Предельные отклонения:

ES = EI + ITD; es = ei + ITd, |

(7.4) |

где ITD – допуск отверстия, определяемый как разность между предельными отклонениями; ITd – допуск вала.

Величины ES и es зависят от квалитета (quality – качество, имеет смысл класса точности), по которому назначается допуск IT (I – ISO, Toleranz – допуск).

Установлено 20 квалитетов, из которых квалитеты 6…8 характеризуют высокую точность размеров, квалитеты 12…15 используют для свободных размеров. Если назначить для вала 6-й квалитет, а для отверстия 7-й, то в формуле (7.3) можно записать IT6 вместо ITd и IT7 вместо ITD.

В системе отверстия, являющейся предпочтительной по техническим и экономическим соображениям, минимальное предельное отклонение EI = 0.

Каждый из заштрихованных прямоугольников на рис. 7.2, ограниченных верхними и нижним отклонениями, называется полем допуска. На рисунке показаны поля допусков с зазорами от Smin = Dmin – dmax до Smax = Dmax – dmin.

Предельные отклонения наиболее распространённых размеров и посадок приведены в прил. 16.

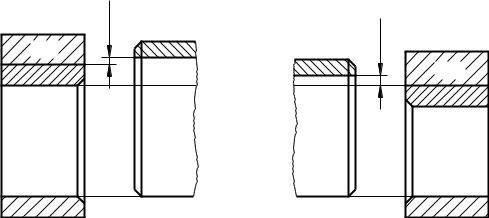

На рис. 7.3 изображён пример полей допусков посадок с натягом, выполненных в системе отверстия (рис. 7.3, а) и внесистемная посадка (рис. 7.3, б). Обозначают предельные отклонения размеров деталей по типу:

|

Ж50H 7 Ж50 0,025 |

Ж50H 7( 0,025 ); |

|

|

|||

|

Ж50s6 Ж50 0,059 Ж50s6( 0,059 ). |

|

|

||||

|

|

|

0,043 |

|

0,043 |

|

|

а) |

=1 |

|

|

|

б) |

|

|

H7 |

|

|

|

k6 |

=2Nmin |

|

|

Nmin |

p6 |

+42 |

|

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

+25 |

|

|

+26 |

+18 |

|

M7 |

|

|

|

|

+2 |

|

|

||

0 |

|

|

|

|

0 |

||

|

|

|

|

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

|

|

-21 |

Отверстие |

|

Вал |

|

|

Вал |

Отверстие |

|

|

|

|

|

|

|||

Рис. 7.3. Поля допусков посадок с натягом |

|

||||||

В соединениях предельные отклонения обеих поверхностей обозначают по

типу:

|

|

H 7 |

|

|

0,025 |

|

||

Ж50 |

Ж50 |

|

|

-посадка с зазором: |

||||

|

|

0,09 |

||||||

|

|

g6 |

|

|||||

|

|

0,025 |

|

|||||

|

|

|

|

|

|

|

||

|

H 7 |

|

|

|

0,025 |

|

||

Ж50 |

Ж50 |

|

|

|

- посадка с натягом. |

|||

|

|

0,059 |

||||||

|

|

s6 |

|

|||||

|

|

0,043 |

|

|||||

|

|

|

|

|

|

|

||

Из приведенных примеров нетрудно рассчитать допуски: IT6 = 0,016 мм; IT7 =

0,025 мм.

7.3. Технология сборки

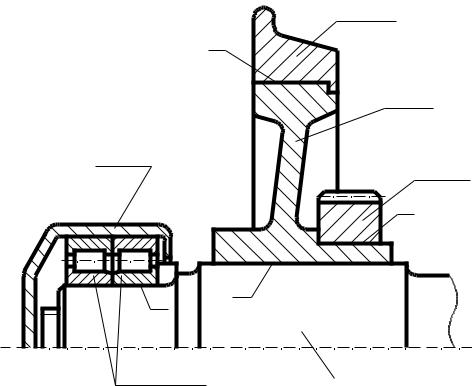

Детали соединяют механическим или тепловым способами. При сборке

механическим способом охватываемую деталь с помощью пресса или молотка устанавливают в охватывающую деталь или наоборот (рис. 7.1, а). Однако этому

способу присущи некоторые недостатки: смятие или частичное срезание

(шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводит к ослаблению прочности соединения. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия придают коническую форму.

Тепловой способ сборки применяют при больших натягах и производится путем нагрева охватывающей детали (втулки) до температуры 300С в масляной ванне или охлаждением охватываемой детали (вала) до температуры не выше –

150С в жидком азоте или жидком воздухе. Выбор способа сборки зависит от соотношения массы и конфигурации деталей. При нагревании возможно появление окалины, коробления, изменение структуры металла. Метод охлаждения свободен от этих недостатков. Обычно охлаждение и экономичнее,

так как вал имеет меньшую массу.

В качестве примеров прессовых посадок на рис. 7.4 приведен эскиз локомотивной колёсной пары, где соединения 2 и 3 получают напрессовкой,

соединение 4 – нагревом бандажа, а в соединении 1 применяют оба вида сборки.

Усилия напрессовки зависят от величины натяга; в частности, усилие при напрессовке колёсного центра на ось Fa = 500…800 кН.

|

Бандаж |

|

4 |

|

Центр |

Букса |

|

|

Колесо |

|

3 |

1 |

2 |

|

|

Подшипники |

Ось |

|

Рис. 7.4. Соединения с натягом локомотивной колёсной пары Необходимую разность температур t нагрева втулки или охлаждения вала,

обеспечивающую свободную сборку, рассчитывают по формуле:

t |

Nmax So |

, |

(7.5) |

|

|||

|

d |

|

|

где Nmax – наибольший натяг посадки, мм;

So – минимально необходимый зазор, обеспечивающий свободную сборку,

мм; рекомендуется принимать равным минимальному зазору посадки H7/g6;

– температурный коэффициент линейного расширения (для стали и чугуна = 10 10-6 С-1;

d – номинальный диаметр в мм.

7.4. Концентрация напряжений

Прессовое соединение является сильным концентратором. Действительная эпюра давлений по длине втулки является кривой с максимумом давлений по краям втулки (рис. 7.5, а), а не прямоугольник, как на рис. 7,1, б. Именно у краёв

втулок наблюдается концентрация напряжений, вызванная вытеснением сжатого материала от середины втулки в обе стороны.

а)

K =2 |

б)

K =1,4 |

в)

K =1,2 |

Рис. 7.5. Меры по снижению концентрации напряжений

Эффект концентрации напряжений можно уменьшить изготовлением деталей специальной формы и определённых размеров:

1)применение разгружающих выточек во втулке, что повышает её податливость у краёв; При этом эффективный коэффициент концентрации напряжений снижается на 30% (рис. 7.5, б);

2)изготовление втулки (ступицы) длиной больше длины подступичной части вала (головки, рис. 7.5, в); снижение коэффициента на 40%;

3)ограничение длины ступицы до l/d ≤ 2.

7.5. Расчёт прочности соединения

Расчёт прочности (неподвижности) заключается в определении расчётного натяга и выборе посадки. Расчётная схема представлена на рис. 7.6.

Fa |

1 |

|

d |

l |

p

p Fa T

p Fa T

d

d2

T

Рис. 7.6. Расчётная схема соединения

Условие прочности при нагружении осевой силой записывают аналогично клеммовому соединению:

|

KFa dl f p. |

(7.6) |

||||

По теории расчёта толстостенных сосудов давление на поверхности |

||||||

контакта в зависимости от натяга определяют по формуле Лямэ: |

|

|||||

p |

|

|

N |

|

, |

(7.7) |

|

||||||

d (C / E C / E ) |

||||||

1 |

1 |

2 |

2 |

|

|

|

где d – номинальный размер соединения, мм;

N – расчётный натяг, мм;

С1 и С2 – коэффициенты задачи Лямэ;

Е1 и Е2 – модули упругости, МПа.

Коэффициенты С1 и С2 определяют по формулам:

C |

d 2 |

d 2 |

; |

C |

|

d 2 |

d 2 |

|

|

|

(7.8) |

|||||

|

1 |

|

|

2 |

|

|

|

|

, |

|||||||

d 2 |

d 2 |

|

d 2 |

d 2 |

||||||||||||

1 |

1 |

2 |

|

|

|

2 |

|

|

||||||||

|

|

1 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

где μ 1 и μ 2 – коэффициенты Пуассона; |

|

|

|

|

|

|

|

|

|

|

|

|||||

d1 и d2 – диаметры вала (внутренний) и втулки (наружный). |

|

|||||||||||||||

Из формул (7.6) и (7.7) находят расчётный натяг: |

|

|||||||||||||||

|

|

|

|

KF |

C |

1 |

|

C |

2 |

|

|

|

|

|||

|

|

|

N |

a |

|

|

|

|

|

|

. |

|

(7.9) |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

l f |

|

E1 |

|

E2 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||||||

Для крутящего момента Т и комбинации нагрузок справедливы следующие равенства:

N |

2KT C |

|

C |

|

|

||

|

|

1 |

2 |

|

; |

||

|

|

|

|||||

|

dl f |

E1 |

|

E2 |

|

|

|

|

|

|

|

|

C |

|

|

|

|

|

|

|

K Fa2 |

(2T / d 2 ) |

1 |

|

C |

2 |

|

||||

N |

|

|

|

|

|

|

|

|

. |

||

|

|

|

|

|

|

|

|

||||

|

|

|

l f |

|

|

E1 |

|

E2 |

|

||

|

|

|

|

|

|

|

|||||

(7.10)

(7.11)

Механические характеристики материалов соединений приведены в прил. 17.

Формула (7.11) является универсальной. Поправка на шабровку (вводится только для механической сборки):

u 1,2 (Rz1 Rz 2 ), |

(7.12) |

где Rz1 и Rz2 – максимальные высоты шероховатостей посадочных поверхностей,

мм; рекомендуется для прессовых соединений следующие сочетания шероховатостей: Rz1/Rz2 = 0,0063/0,01; 0,0032/0,063 мм.

Технологический натяг:

NT N u. |

(7.13) |

По технологическому натягу выбирается посадка с выполнением условия:

(7.14)

где Nmin - минимальный табличный натяг.

Рекомендуемые посадки и их натяги приведены в прил. 18.

Пример 7.1. Рассчитать посадку ступицы на цилиндрический вал с d = 50

мм, d1 = 0, d2 = 70 мм, l = 80 мм. Материал деталей – сталь (Е = 21,5·10-4 МПа, =

0,3). Крутящий момент Т = 240 Н м; осевая нагрузка Fa = 800 Н. Сборка тепловая.

Решение.

Коэффициенты – формула (7.8):

C |

50 |

0,3 0,7; |

C |

702 |

502 |

0,3 3,38. |

|

702 |

502 |

||||

1 |

50 |

|

2 |

|

При коэффициенте запаса К = 1,5 расчётный натяг – формула (7.11):

N1,5

8002 (2 240 103 / 50)2

8002 (2 240 103 / 50)2

80 0,13

|

0,7 |

|

3,38 |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

10 |

|

8,39 мкм. |

21,5 104 |

21,5 |

10 |

4 |

|

|||||

|

|

|

|

|

|

||||

Принимаем посадку

|

|

|

|

0,025 |

|

Ж50 |

H 7 |

Ж50 |

|

|

|

r6 |

|

0,050 |

|

||

|

|

|

|

||

|

|

|

|

0,034 |

|

с минимальным натягом Nmin = 0,034 – 0,025 = 0,009 мм = 9 мкм > N.

Вывод. Принята посадка Ж50 Hr67 .

Пример 7.2. Рассчитать посадку ступицы на цилиндрический вал диаметром d = 50

мм с шероховатостью Rz1 = 6,3 мкм; Rz2 = 10 мкм. Расчётный натяг N = 10 мкм.

Сборка механическая.

Решение.

Определяем поправку на шабровку:

u = 1,2 (6,3 + 10) = 19,56 мкм.

Технологический натяг: NT = 10 + 19,56 = 29,56 мкм.

0,025

Принимаем посадку: Ж50Н7/t6 = Ж50 |

|

с табличными натягами Nmin = 29 |

0,070 |

||

|

0,054 |

|

мкм > и Nmax = 70 мкм (прил. 18). |

|

|

Лекция № 10

7.6. Расчёт вероятностных натягов

Предельные табличные натяги Nmin и Nmax не отражают степени надёжности соединений. Распределение действительных размеров по полям допусков делает маловероятной сборку соединений из деталей с предельными размерами.

Поэтому, обрезая «хвосты» кривых распределения действительных размеров и допуская тем самым вероятность разрушения соединений, можно увеличить минимальный и снизить максимальный табличные натяги (рис. 7.7). Полученные таким образом натяги называют вероятностными.

|

ITD |

|

|

D |

|

|

|

EI=0 |

ES |

Nmin |

ITd |

|

|||

d |

|

ei |

|

|

|

es=Nmax |

|

|

|

f(D) |

f(d) |

|

|

|

|

|

|

Npmin |

|

|

|

Nm |

|

|

|

Npmax |

|

|

Рис. 7.7. Вероятностные натяги |

||

Площадь под кривой распределения считают равной 1. После обрезания

«хвостов» она уменьшается. Например, при вероятности неразрушения Р = 0,99

она составляет 0,99. При нормальном законе распределения размеров

вероятностные натяги определяют по формулам:

N p min Nm up SN ; (7.15)

N p max Nm up SN ,

где Nm – средний натяг;

up – квантиль нормального распределения;

SN – среднее квадратичное отклонение табличного натяга.

Средний натяг определяют средними значениями отклонений:

Nm 0,5(es ei) 0,5(ES EI ) ei 0,5(ITd ITD ).

Среднее квадратичное отклонение табличного натяга:

SN

SA2 SB2 ,

SA2 SB2 ,

SA (ES EI ) / 6 ITD / 6,

SB (es ei) / 6 ITd / 6.

(7.16)

(7.17)

(7.18)

Квантиль нормального распределения принимает следующие значения в зависимости от вероятности Р неразрушения (неразбираемости) соединения

(табл. 7.1).

|

|

|

|

|

Таблица 7.1 |

|

|

Квантили нормального распределения |

|

|

|||

|

|

|

|

|

|

|

Р |

0,9 |

0,95 |

0,99 |

0,995 |

0,999 |

|

|

|

|

|

|

|

|

up |

1,28 |

1,64 |

2,33 |

2,58 |

2,9 |

|

|

|

|

|

|

|

|

Таблица вероятностных натягов приведена в прил. 18.

Пример 7.3. Проверить пригодность посадки Ж50Н7/s6 с учетом

вероятности неразрушения. Технологический натяг NТ = 30 мкм.

Решение.

Изучение таблицы вероятностных натягов (прил. 18) позволяет принять

вероятность |

Р |

= 0,95 для обеспечения |

пригодности |

посадки |

|||

|

|

|

0,025 |

|

|

||

Ж50 |

H 7 |

Ж50 |

|

|

. |

|

|

|

0, |

|

|

|

|||

|

s6 |

059 |

|

|

|

||

|

|

|

0,043 |

|

|

||

|

Минимальный табличный натяг: Nmin = 0,043 - 0,025 = 0,018 мм. Он не |

||||||

обеспечивает заданный технологический натяг. Максимальный натяг |

Nmax = |

||||||

0,059 мм. Наименьшее предельное отклонение вала: |

еi = 0,043 мм. Допуски: ITD |

||||||

= 0,025 мм; ITd = 0,059 - 0,043 = 0,016 мм. Вероятностные натяги Nmin = 30 мкм,

Nmax = 47 мкм (прил. 18).