Методички / Курс деталей машин

.pdf

Задача №4

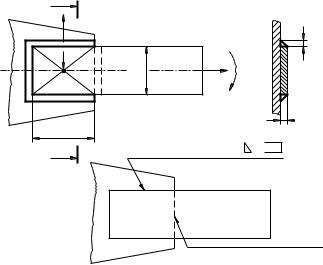

Рассчитать длины фланговых швов нахлёсточного сварного соединения

уголка с косынкой. Сварка ручная электродуговая.

A |

|

|

l1 |

|

A - A |

|

|

|

|

k |

|

|

F |

z |

|

|

0 |

|

b |

c |

l2 |

ГОСТ 5264-80-H1- |

k |

A

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Растягивающая сила F, кН |

12 |

16 |

20 |

30 |

45 |

150 |

|

Номер уголка |

5 |

5,6 |

6,3 |

8 |

9 |

10 |

|

Толщина полки t, мм |

3 |

4 |

5 |

7 |

8 |

12 |

|

Марка материала – сталь |

Ст2 |

Ст3 |

Ст2 |

Ст4 |

Ст5 |

09Г2 |

|

Марка электрода |

Э42 |

Э42А |

Э50 |

Э42 |

Э50 |

Э50А |

|

Коэффициент асимметрии цикла R |

0 |

–1 |

–0,5 |

+0,5 |

–1 |

+1 |

|

Примечания. 1. В таблице задано максимальное значение нагрузки. 2. Катет шва k принять по толщине полки уголка. 3. Длины швов l1 и l2 рассчитать по расстояниям до центра тяжести уголка.

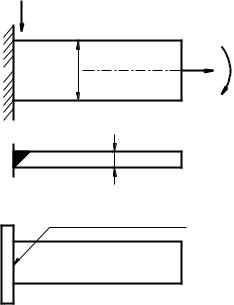

Задача №5

Проверить прочность сварного соединения внахлестку по незамкнутому

контуру лобовым и короткими фланговыми швами. Сварка ручная электродуговая.

A

Q |

c |

l |

A

b

|

A - A |

|

k |

F |

|

M |

|

|

δ |

ГОСТ 5264-80-H1- |

k |

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Растягивающая сила F, кН |

0 |

10 |

0 |

30 |

0 |

4 |

|

Поперечная сила Q, кН |

0 |

6 |

0 |

0 |

30 |

8 |

|

Момент М, Н·м |

130 |

0 |

250 |

160 |

0 |

110 |

|

Длина лобового шва b, мм |

40 |

45 |

50 |

60 |

65 |

70 |

|

Толщина листа δ, мм |

6 |

7 |

8 |

10 |

5 |

12 |

|

Длина фланговых швов l, мм |

15 |

20 |

20 |

25 |

25 |

30 |

|

Катет шва k, мм |

3 |

3 |

4 |

8 |

4 |

10 |

|

Марка материала – сталь |

Ст5 |

09Г2 |

16ГС |

Ст3 |

Ст1 |

10ХСНД |

|

Марка электрода |

Э42 |

Э50 |

Э42А |

Э42 |

Э42А |

Э50А |

|

Коэффициент асимметрии цикла R |

0 |

+0,5 |

–1 |

–0,5 |

0 |

+1 |

|

Примечание. В таблице заданы максимальные значения нагрузок.

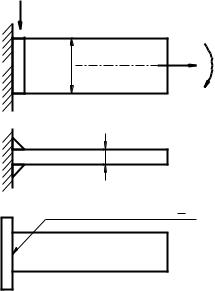

Задача №6

Проверить прочность сварного соединения внахлёстку по замкнутому

контуру. Сварка ручная электродуговая.

A |

|

|

A - A |

|

y |

|

|

||

|

|

k |

||

|

|

|

||

Q |

|

F |

|

|

|

b |

|

||

c |

M |

|||

|

||||

|

|

|

δ |

|

l |

|

|

|

|

|

ГОСТ 5264-80-H1- |

k |

||

A |

|

|

|

|

ГОСТ 5264-80-H1-  k

k

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Растягивающая сила F, кН |

32 |

0 |

38 |

0 |

60 |

45 |

|

Поперечная сила Q, кН |

14 |

0 |

16 |

0 |

20 |

80 |

|

Момент М, Н·м |

0 |

360 |

0 |

270 |

0 |

140 |

|

Длина лобового шва b, мм |

35 |

40 |

45 |

50 |

55 |

60 |

|

Толщина листа δ, мм |

5 |

6 |

7 |

8 |

12 |

10 |

|

Длина фланговых швов l, мм |

50 |

55 |

60 |

65 |

70 |

75 |

|

Катет шва k, мм |

5 |

5 |

6 |

6 |

10 |

8 |

|

Марка материала – сталь |

09Г2 |

16ГС |

10ХСНД |

Ст3 |

Ст1 |

Ст5 |

|

Марка электрода |

Э50 |

Э42 |

Э42А |

Э50А |

Э42 |

Э50А |

|

Коэффициент асимметрии цикла R |

0 |

–1 |

+0,5 |

–0,5 |

–1 |

+1 |

|

Примечание. В таблице заданы максимальные значения нагрузок.

Задача №7

Проверить прочность таврового сварного соединения полосы со стенкой

стыковым швом.

Q

b

b

F

M

δ

ГОСТ 5264-80-T6 |

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Растягивающая сила F, кН |

20 |

10 |

15 |

25 |

0 |

45 |

|

Поперечная сила Q, кН |

8 |

0 |

10 |

12 |

40 |

18 |

|

Изгибающий момент М, Н·м |

0 |

200 |

250 |

0 |

290 |

345 |

|

Ширина полосы b, мм |

40 |

45 |

50 |

55 |

60 |

80 |

|

Толщина полосы δ, мм |

5 |

6 |

7 |

8 |

10 |

16 |

|

Марка материала – сталь |

Ст3 |

Ст2 |

Ст1 |

Ст5 |

09Г2 |

10ХСНД |

|

Марка электрода |

Э50 |

Э42 |

Э50А |

Э42А |

Э50 |

Э42 |

|

Коэффициент асимметрии цикла R |

0 |

–0,5 |

–1 |

+0,5 |

–1 |

+1 |

|

Примечание. В таблице заданы максимальные значения нагрузок.

Задача №8

Проверить прочность таврового сварного соединения полосы со стенкой

угловыми швами.

Q

b

b

F

M

δ

ГОСТ 5264-80-T3-  k

k

Наименование параметра |

|

|

|

Вариант |

|

|

|

1 |

2 |

3 |

|

4 |

5 |

6 |

|

|

|

||||||

Растягивающая сила F, кН |

10 |

6 |

0 |

|

20 |

0 |

15 |

Поперечная сила Q, кН |

8 |

0 |

4 |

|

12 |

15 |

7 |

Изгибающий момент М, Н·м |

0 |

100 |

110 |

|

0 |

215 |

155 |

Ширина полосы b, мм |

65 |

40 |

45 |

|

50 |

60 |

80 |

Толщина полосы δ, мм |

6 |

7 |

8 |

|

10 |

12 |

16 |

Катет шва k, мм |

4 |

5 |

6 |

|

8 |

10 |

12 |

Марка материала – сталь |

Ст3 |

Ст4 |

Ст5 |

|

09Г2 |

16ГС |

10ХСНД |

Марка электрода |

Э42 |

Э42А |

Э50 |

|

Э50 |

Э42 |

Э50А |

Коэффициент асимметрии цикла R |

0 |

+0,5 |

–1 |

|

–0,5 |

0 |

+1 |

Примечание. В таблице заданы максимальные значения нагрузок.

Задача №9

Проверить прочность таврового сварного соединения трубы со стенкой

стыковыми швами.

δ |

|

|

d |

F |

|

M |

||

|

||

|

T |

ГОСТ 5264-80-T6 |

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Растягивающая сила F, кН |

30 |

0 |

40 |

50 |

60 |

25 |

|

Крутящий момент Т, Н·м |

120 |

200 |

0 |

195 |

0 |

220 |

|

Изгибающий момент М, Н·м |

0 |

120 |

160 |

0 |

200 |

150 |

|

Диаметр трубы d, мм |

40 |

45 |

50 |

60 |

70 |

102 |

|

Толщина трубы δ, мм |

3 |

3 |

4 |

6 |

8 |

10 |

|

Марка материала – сталь |

Ст3 |

Ст4 |

Ст5 |

Ст1 |

09Г2 |

16ГС |

|

Марка электрода |

Э42 |

Э50 |

Э42А |

Э42 |

Э50 |

Э50А |

|

Коэффициент асимметрии цикла R |

+0,5 |

–1 |

0 |

–0,5 |

–1 |

+1 |

|

Примечание. В таблице заданы максимальные значения нагрузок.

Задача №10

Проверить прочность таврового сварного соединения трубы со стенкой

угловым швом.

k |

|

|

d |

F |

|

M |

||

|

||

|

T |

ГОСТ 5264-80-T1- |

k |

Наименование параметра |

|

|

Вариант |

|

|

||

1 |

2 |

3 |

4 |

5 |

6 |

||

|

|||||||

Растягивающая сила F, кН |

0 |

20 |

16 |

0 |

25 |

40 |

|

Крутящий момент Т, Н·м |

80 |

60 |

0 |

100 |

0 |

115 |

|

Изгибающий момент М, Н·м |

120 |

0 |

90 |

210 |

110 |

280 |

|

Диаметр трубы d, мм |

40 |

45 |

50 |

60 |

70 |

102 |

|

Катет шва k, мм |

3 |

4 |

4 |

6 |

8 |

10 |

|

Марка материала – сталь |

Ст3 |

Ст5 |

10ХСНД |

Ст2 |

16ГС |

09Г2 |

|

Марка электрода |

Э42 |

Э50 |

Э42А |

Э50А |

Э42 |

Э50 |

|

Коэффициент асимметрии цикла R |

0 |

+0,5 |

–0,5 |

–1 |

0 |

+1 |

|

Примечание. В таблице заданы максимальные значения нагрузок.

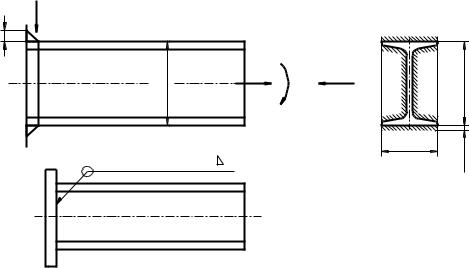

Задача №11

Проверить прочность таврового сварного соединения фасонного проката со

стенкой угловыми швами.

Q |

|

|

A |

|

k |

|

|

|

|

|

|

|

|

|

h |

F |

|

A |

h |

|

M |

|

||

|

|

|

|

|

|

|

|

b |

0,7k |

ГОСТ 5264-80-T1- |

k |

|

|

Наименование параметра |

|

|

Вариант |

|

|

|

||

1 |

2 |

3 |

4 |

|

5 |

|

6 |

|

|

|

|

||||||

Растягивающая сила F, кН |

40 |

20 |

0 |

80 |

|

0 |

|

90 |

Поперечная сила Q, кН |

60 |

80 |

0 |

0 |

|

100 |

|

70 |

Изгибающий момент М, Н·м |

0 |

0 |

2000 |

1500 |

|

2500 |

|

2850 |

Номер двутавра |

10 |

14 |

12 |

16 |

|

18 |

|

20 |

Марка материала – сталь |

Ст2 |

Ст3 |

Ст4 |

Ст5 |

|

16ГС |

|

09Г2 |

Марка электрода |

Э42 |

Э42А |

Э50 |

Э50А |

|

Э42 |

|

Э50 |

Коэффициент асимметрии цикла R |

–0,5 |

–1 |

+0,5 |

0 |

|

+0,5 |

|

+1 |

Примечания. 1. В таблице заданы максимальные значения нагрузок. |

2. |

Катет шва k |

||||||

принимать в зависимости от толщины стенки двутавра.

Лекция №5

Тема 5: Резьбовые соединения

5.1. Классификация резьб

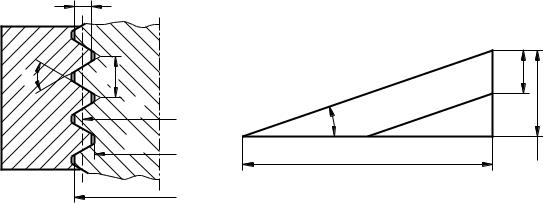

Соединение деталей при помощи резьбы является одним из старейших и наиболее распространённых видов разъёмных соединений - около 60% деталей машин имеют резьбу. Резьбовая поверхность образуется путем вращения по винтовой линии геометрической фигуры абв, называемой профилем,

относительно оси ООʹ так, чтобы плоскость профиля проходила через эту ось

(рис. 5.1). |

O |

|

б

б

а

в

в

O'

Рис. 5.1. Резьбовая поверхность Принята классификация по следующим признакам:

1)по форме профиля различают: треугольные, прямоугольные,

трапецеидальные и круглые резьбы;

2) по числу профилей различают резьбы: однозаходную, двухзаходную,

трехзаходную;

3)по направлению винтовой линии: правую и левую резьбы;

4)по форме основной поверхности: цилиндрические и конические резьбы;

наиболее распространена цилиндрическая резьба, коническую резьбу применяют

для плотного соединения труб, маслёнок, пробок и т.п.;

5)по расположению относительно основной поверхности различают наружные и внутренние резьбы;

6)по назначению: крепёжные и ходовые.

5.2. Геометрические параметры резьбы

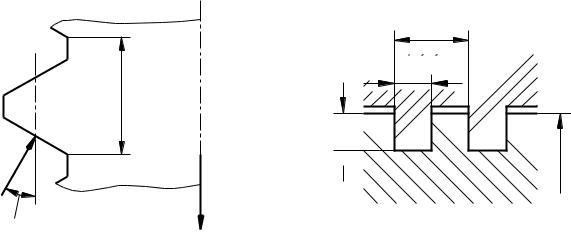

На рис. 5.2 представлены эскизы с геометрическими параметрами резьбы,

где d – наружный диаметр винта; d1 – внутренний диаметр;

d2 – средний диаметр.

a) |

|

h |

|

гайка |

|

P |

d2 |

|

|

|

d1 |

|

|

|

d |

|

б) |

винт |

P |

|

|

|

d2 |

|

h |

|

P |

Рис. 5.2. Геометрические параметры резьбы

Номинальные значения диаметров одинаковы для винта d и для гайки D,

зазоры образуются за счет предельных отклонений размеров диаметров, поэтому:

d = D; d1 = D1; d2 = D2. |

(5.1) |

|||

Р – шаг резьбы, это расстояние между одноимёнными сторонами соседних |

||||

витков, измеренное в направлении оси резьбы; |

|

|||

h – рабочая высота профиля; |

|

|

|

|

α – угол профиля. |

|

|

|

|

На развертке одного витка резьбы (рис. 5.2, б) показаны следующие |

||||

параметры: |

|

|

|

|

ψ – угол подъёма винтовой линии (по среднему диаметру). |

|

|||

tg |

Ph |

|

, |

(5.2) |

|

|

|||

d |

2 |

|

|

|

где |

Ph – ход резьбы. |

|

|

Ph = P·n, |

(5.3) |

где |

n – число заходов. |

|

Все геометрические параметры резьбы и допуски на их размеры стандартизированы.

5.3. Основные типы резьб

5.3.1. Выбор профиля резьбы

Профиль резьбы определяется многими показателями, важнейшими из которых являются:

а) прочность;

б) момент трения в резьбе;

в) технологичность.

Крёпежная резьба должна обладать высокой прочностью и высоким моментом трения в резьбе. Прочность является основным критерием работоспособности и расчёта. Высокий момент трения в резьбе

предотвращает резьбовые детали от самоотвинчивания.

Момент трения зависит от коэффициента трения, который в свою очередь связан с углом профиля α (рис. 5.3) в соответствии с формулой:

f |

|

|

f cos( / 2) |

, |

(5.4) |

где f – приведенный коэффициент трения.

c

P

c

F

n

/2 |

F |

P

P/2

P/2

d P/2

d P/2

Рис. 5.3. Схема к определению |

Рис. 5.4. Прямоугольная резьба |

силы и коэффициента трения |

|

Анализ выражения (5.4) показывает, что для увеличения момента трения в резьбе необходимо принимать максимальный угол профиля. Это реализовано в наиболее распространённой крепёжной резьбе – метрической с треугольным профилем и углом α = 60о (рис. 5.2). При этом f ' ≈ 1,15f.

NB 5.1. Крепёжные резьбы имеют максимальный угол профиля

α = 55…60о. Это обеспечивает максимальную прочность и максимальный момент трения в резьбе.

Требования к ходовой резьбе по коэффициенту трения противоположны, так как эта резьба является элементом передачи «винт-гайка» и должна иметь максимальный КПД, то есть наименьший момент трения. Прямоугольный профиль с α = 0 (рис. 5.4) и близкий к нему трапецеидальный отвечают этим условиям. Так, в трапецеидальной резьбе с α/2 = 30о f =1,03f, а прямоугольная и упорная имеют f = f.

Прочность резьбы на срез рассчитывают по сечению с-с (рис. 5.3). Для резьб отношение ширины впадины опасного сечения к шагу равно:

а) 0,85 – для треугольной резьбы;

б) 0,65 – для трапецеидальной;

в) 0,5 – для прямоугольной резьбы.

Следовательно, при одном и том же шаге Р треугольная резьба на 70%

прочнее прямоугольной. Для ходовой резьбы основной критерий не прочность, а

износостойкость, поэтому минимальный угол профиля полностью отвечает