- •1. Общие положения по эксплуатации оборудования

- •1.1. Основные понятия и определения

- •1.2. Служба эксплуатации оборудования и эксплуатационно-ремонтная база

- •1.3. Эксплуатационная документация

- •2. Подготовка оборудования к эксплуатации

- •2.1. Формирование парка оборудования

- •2.2. Приемка оборудования

- •2.3. Транспортирование оборудования

- •2.4. Монтаж и демонтаж оборудования основные этапы монтажных работ

- •Фундаменты под основание

- •Методы и способы монтажа

- •2.5. Пуск оборудования в эксплуатацию. Эксплуатационная обкатка машин

- •3. Режимы работы и эффективность использования оборудования

- •3.1. Сменный, суточный и годовой режимы

- •Работы оборудования

- •3.2. Производительность и норма выработки машин

- •3.3. Стоимость эксплуатации оборудования

- •3.4. Анализ эффективности работы оборудования

- •4. Надежность оборудования и ее изменение при эксплуатации

- •4.1. Показатели надежности оборудования

- •4.2. Общие принципы сбора и обработки

- •Статистической информации о надежности

- •Оборудования при эксплуатации

- •Сбор информации об отказах оборудования

- •Обработка эксплуатационной информации по отказам

- •Оценка надежности оборудования

- •4.3. Поддержание надежности оборудования при эксплуатации

- •На этапе эксплуатации оборудования

- •5. Причины отказов оборудования при эксплуатации

- •5.1. Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа

- •5.2. Деформация и изломы элементов оборудования

- •5.3. Износ элементов оборудования

- •5.4. Коррозионные разрушения элементов оборудования

- •5.5. Сорбционные разрушения элементов оборудования

- •5.6. Коррозионно-механические разрушения элементов оборудования

- •5.7. Сорбционно-механические разрушения элементов оборудования

- •5.8. Образование на поверхностях оборудования отложений твердых веществ

- •6. Организация технического обслуживания, ремонта, хранения и списания оборудования

- •6.1. Система технического обслуживания и ремонта оборудования

- •Виды технического обслуживания и ремонта оборудования

- •Стратегии то и р оборудования

- •Организация и планирование то и р оборудования по наработке

- •Организация и планирование то и р оборудования по фактическому техническому состоянию

- •6.2 Смазочные материалы и спецжидкости назначение и классификация смазочных материалов

- •Жидкие смазочные материалы

- •Пластичные смазочные материалы

- •Твердые смазочные материалы

- •Выбор смазочных материалов

- •Способы смазки машин и смазочные устройства

- •Жидкости для гидравлических систем

- •Тормозные и амортизаторные жидкости

- •Использование и хранение смазочных материалов

- •Сбор отработанных масел и их регенерация

- •6.3. Хранение и консервация оборудования

- •6.4. Гарантийные сроки и списание оборудования

- •Списание оборудования

- •7. Диагностика технического состояния оборудования

- •7.1. Основные принципы технического диагностирования

- •7.2. Методы и средства технической диагностики

- •Средства диагностики технического состояния оборудования

- •Методы и средства диагностического контроля насосных агрегатов

- •Методы и средства диагностического контроля трубопроводной запорной арматуры

- •7.3. Методы и технические средства дефектоскопии материала деталей машин и элементов металлоконструкций

- •7.4. Методы прогнозирования остаточного ресурса оборудования

- •8. Технологические основы ремонта оборудования

- •8.1. Структура производственного процесса ремонта оборудования

- •Индивидуальным методом

- •8.2. Подготовительные работы для сдачи оборудования в ремонт

- •8.3. Моечно-очистные работы

- •Состав смывок для очистки поверхности от лакокрасочных покрытий

- •8.4. Разборка оборудования

- •8.5. Контрольно-сортировочные работы

- •8.6. Комплектование деталей оборудования

- •8.7. Балансировка деталей

- •8.8. Сборка оборудования

- •8.9. Приработка и испытание агрегатов и машин

- •8.10. Окраска оборудования

- •9 Способы восстановления сопряжений и поверхностей деталей оборудования

- •9.1. Классификация способов восстановления сопряжений

- •9.2. Классификация способов восстановления поверхностей деталей

- •9.3. Выбор рационального способа восстановления поверхностей деталей

- •10 Технологические методы, применяемые для восстановления поверхностей и неразъемных соединений ремонтируемых деталей

- •10.1. Восстановление поверхностей наплавкой

- •Ручная газовая наплавка

- •Ручная электродуговая наплавка

- •Автоматическая электродуговая наплавка под слоем флюса

- •Автоматическая электродуговая наплавка в среде защитных газов

- •Автоматическая вибродуговая наплавка

- •10.2. Восстановление поверхностей металлизацией

- •10.3. Восстановление поверхностей гальваническим наращиванием

- •Электролитическое хромирование

- •Электролитическое осталивание

- •Электролитическое меднение

- •Электролитическое никелирование

- •10.4. Восстановление поверхностей деталей пластическим деформированием

- •10.5. Восстановление поверхностей полимерным покрытием

- •Полимерных покрытий:

- •10.6. Восстановление поверхностей механической обработкой

- •10.7. Соединение деталей и их отдельных частей методами сварки, пайки и склеивания соединение деталей сваркой

- •Соединение деталей пайкой

- •Склеивание деталей

- •11 Типовые технологические процессы ремонта деталей

- •11.1. Ремонт деталей типа валов

- •11.2. Ремонт деталей типа втулок

- •11.3. Ремонт деталей типа дисков

- •Ремонт зубчатых колес

- •Ремонт цепных колес

- •11.4. Ремонт корпусных деталей

- •Ремонтных деталей:

- •Ремонт корпуса вертлюга

- •Ремонтных деталей:

- •Ремонт корпуса крейцкопфа бурового насоса

- •Ремонт клапанных коробок буровых насосов

- •Дополнительных ремонтных деталей:

- •Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

- •Ремонт корпуса турбобура

- •Способом замены части детали:

Дополнительных ремонтных деталей:

1 - корпус; 2 - втулки

Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

Наиболее характерными повреждениями корпусов фонтанной и трубопроводной запорной арматуры является износ уплотнительных поверхностей корпуса, сопрягаемых с клином.

Для восстановления уплотнительных поверхностей обычно применяют наплавку или способ дополнительных ремонтных деталей. Перед наплавкой восстанавливаемые поверхности подвергают предварительной механической обработке на токарном или расточном станках для удаления дефектного слоя и придания правильной геометрической формы. После наплавки производят механическую обработку наплавленного слоя. Более прогрессивным способом ремонта является приклеивание на восстанавливаемые уплотнительные поверхности дополнительных ремонтных колец (рис. 11.12).

Изношенные уплотнительные поверхности предварительно подрезают на станке и со стороны уплотнительных поверхностей растачивают отверстия на глубину 3-4 мм для установки приклеиваемых стальных колец. Сопряжение приклеиваемых колец с отверстием в корпусе осуществляется по посадке с зазором. Рабочие торцы колец, контактирующие с клином, перед установкой в корпус шлифуют. Склеиваемые поверхности корпуса и колец обезжиривают ацетоном, а затем на них наносят эпоксидный клей и устанавливают кольца в корпус. Клин с корпусом собирают сразу же после установки колец до отверждения клеевого слоя, что позволяет осуществить самоустановку колец и тем самым обеспечить их плотное прилегание к поверхности клина без дополнительной притирки. После установки клина проводится отверждение клеевого слоя.

Рис. 11.12. Ремонт корпуса и клина задвижки способом дополнительных ремонтных деталей с применением клеевого соединения:

1 - клин; 2 - корпус; 3, 4, 5, 7 - кольцо уплотнительное; 6 - клеевой слой

Ремонт корпуса турбобура

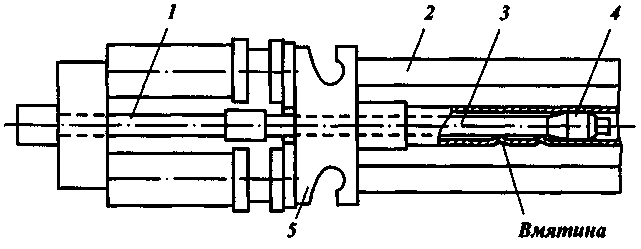

Корпус является основной деталью турбобура. В процессе работы турбобура возникают следующие дефекты корпуса: прогиб, различные виды разрушения резьб, износ упорных торцов, вмятины.

Прогиб устраняют способом давления. Для восстановления изношенной резьбы применяют способ замены части детали. Незначительные дефекты резьбы (забоины и задиры) устраняют слесарно-механической обработкой.

П равку

корпуса производят на гидравлическом

прессе. Подставки пресса устанавливают

симметрично относительно места

наибольшего прогиба. Вмятины корпуса

правят при помощи специальной прошивки

(рис. 11.13), которая состоит из отрезка

забракованного вала турбобура с

установленными на нем калибрующими

кольцами, затянутыми гайкой.

равку

корпуса производят на гидравлическом

прессе. Подставки пресса устанавливают

симметрично относительно места

наибольшего прогиба. Вмятины корпуса

правят при помощи специальной прошивки

(рис. 11.13), которая состоит из отрезка

забракованного вала турбобура с

установленными на нем калибрующими

кольцами, затянутыми гайкой.

Рис. 11.13. Схема правки вмятин в корпусе турбобура:

1 - удлинитель; 2 - рама пресса; 3 - вал; 4 - калибрующее кольцо; 5 - элеватор

Для устранения вмятин корпус устанавливают на раму пресса и вводят прошивку, навинчивая ее на удлинитель. При проталкивании прошивки через корпус происходит выправление вмятин. Затем проверяют присоединительные резьбы корпуса по шаблону и калибру. При износе резьбы или промывах ее на одном или обоих концах, концы корпуса с изношенной резьбой отрезают, а для сохранения номинальной длины устанавливают надставки, т.е. применяют способ, замены части детали (рис. 11.14). Сборку надставок с корпусом осуществляют по прессовой посадке в сочетании с резьбовым соединением.

Рис. 11.14. Восстановление нижней резьбы корпуса турбобура