- •1. Общие положения по эксплуатации оборудования

- •1.1. Основные понятия и определения

- •1.2. Служба эксплуатации оборудования и эксплуатационно-ремонтная база

- •1.3. Эксплуатационная документация

- •2. Подготовка оборудования к эксплуатации

- •2.1. Формирование парка оборудования

- •2.2. Приемка оборудования

- •2.3. Транспортирование оборудования

- •2.4. Монтаж и демонтаж оборудования основные этапы монтажных работ

- •Фундаменты под основание

- •Методы и способы монтажа

- •2.5. Пуск оборудования в эксплуатацию. Эксплуатационная обкатка машин

- •3. Режимы работы и эффективность использования оборудования

- •3.1. Сменный, суточный и годовой режимы

- •Работы оборудования

- •3.2. Производительность и норма выработки машин

- •3.3. Стоимость эксплуатации оборудования

- •3.4. Анализ эффективности работы оборудования

- •4. Надежность оборудования и ее изменение при эксплуатации

- •4.1. Показатели надежности оборудования

- •4.2. Общие принципы сбора и обработки

- •Статистической информации о надежности

- •Оборудования при эксплуатации

- •Сбор информации об отказах оборудования

- •Обработка эксплуатационной информации по отказам

- •Оценка надежности оборудования

- •4.3. Поддержание надежности оборудования при эксплуатации

- •На этапе эксплуатации оборудования

- •5. Причины отказов оборудования при эксплуатации

- •5.1. Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа

- •5.2. Деформация и изломы элементов оборудования

- •5.3. Износ элементов оборудования

- •5.4. Коррозионные разрушения элементов оборудования

- •5.5. Сорбционные разрушения элементов оборудования

- •5.6. Коррозионно-механические разрушения элементов оборудования

- •5.7. Сорбционно-механические разрушения элементов оборудования

- •5.8. Образование на поверхностях оборудования отложений твердых веществ

- •6. Организация технического обслуживания, ремонта, хранения и списания оборудования

- •6.1. Система технического обслуживания и ремонта оборудования

- •Виды технического обслуживания и ремонта оборудования

- •Стратегии то и р оборудования

- •Организация и планирование то и р оборудования по наработке

- •Организация и планирование то и р оборудования по фактическому техническому состоянию

- •6.2 Смазочные материалы и спецжидкости назначение и классификация смазочных материалов

- •Жидкие смазочные материалы

- •Пластичные смазочные материалы

- •Твердые смазочные материалы

- •Выбор смазочных материалов

- •Способы смазки машин и смазочные устройства

- •Жидкости для гидравлических систем

- •Тормозные и амортизаторные жидкости

- •Использование и хранение смазочных материалов

- •Сбор отработанных масел и их регенерация

- •6.3. Хранение и консервация оборудования

- •6.4. Гарантийные сроки и списание оборудования

- •Списание оборудования

- •7. Диагностика технического состояния оборудования

- •7.1. Основные принципы технического диагностирования

- •7.2. Методы и средства технической диагностики

- •Средства диагностики технического состояния оборудования

- •Методы и средства диагностического контроля насосных агрегатов

- •Методы и средства диагностического контроля трубопроводной запорной арматуры

- •7.3. Методы и технические средства дефектоскопии материала деталей машин и элементов металлоконструкций

- •7.4. Методы прогнозирования остаточного ресурса оборудования

- •8. Технологические основы ремонта оборудования

- •8.1. Структура производственного процесса ремонта оборудования

- •Индивидуальным методом

- •8.2. Подготовительные работы для сдачи оборудования в ремонт

- •8.3. Моечно-очистные работы

- •Состав смывок для очистки поверхности от лакокрасочных покрытий

- •8.4. Разборка оборудования

- •8.5. Контрольно-сортировочные работы

- •8.6. Комплектование деталей оборудования

- •8.7. Балансировка деталей

- •8.8. Сборка оборудования

- •8.9. Приработка и испытание агрегатов и машин

- •8.10. Окраска оборудования

- •9 Способы восстановления сопряжений и поверхностей деталей оборудования

- •9.1. Классификация способов восстановления сопряжений

- •9.2. Классификация способов восстановления поверхностей деталей

- •9.3. Выбор рационального способа восстановления поверхностей деталей

- •10 Технологические методы, применяемые для восстановления поверхностей и неразъемных соединений ремонтируемых деталей

- •10.1. Восстановление поверхностей наплавкой

- •Ручная газовая наплавка

- •Ручная электродуговая наплавка

- •Автоматическая электродуговая наплавка под слоем флюса

- •Автоматическая электродуговая наплавка в среде защитных газов

- •Автоматическая вибродуговая наплавка

- •10.2. Восстановление поверхностей металлизацией

- •10.3. Восстановление поверхностей гальваническим наращиванием

- •Электролитическое хромирование

- •Электролитическое осталивание

- •Электролитическое меднение

- •Электролитическое никелирование

- •10.4. Восстановление поверхностей деталей пластическим деформированием

- •10.5. Восстановление поверхностей полимерным покрытием

- •Полимерных покрытий:

- •10.6. Восстановление поверхностей механической обработкой

- •10.7. Соединение деталей и их отдельных частей методами сварки, пайки и склеивания соединение деталей сваркой

- •Соединение деталей пайкой

- •Склеивание деталей

- •11 Типовые технологические процессы ремонта деталей

- •11.1. Ремонт деталей типа валов

- •11.2. Ремонт деталей типа втулок

- •11.3. Ремонт деталей типа дисков

- •Ремонт зубчатых колес

- •Ремонт цепных колес

- •11.4. Ремонт корпусных деталей

- •Ремонтных деталей:

- •Ремонт корпуса вертлюга

- •Ремонтных деталей:

- •Ремонт корпуса крейцкопфа бурового насоса

- •Ремонт клапанных коробок буровых насосов

- •Дополнительных ремонтных деталей:

- •Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

- •Ремонт корпуса турбобура

- •Способом замены части детали:

3. Режимы работы и эффективность использования оборудования

3.1. Сменный, суточный и годовой режимы

Работы оборудования

Различают сменный, суточный и годовой режимы работы оборудования.

При сменном режиме работы оборудования сменное время распределяют на отрезки времени в часах и минутах, в течение которых оборудование выполняет свои основные функции и не работает по тем или иным причинам. Его разрабатывают для рабочих парков оборудования.

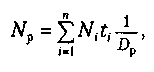

Рабочий парк - количество единиц одновременно работающего оборудования. Среднее количество единиц оборудования рабочего парка Np по маркам за отчетный период определяют по формуле

где n - число групп оборудования с одинаковым временем работы за отчетный период; Ni - количество единиц оборудования в i-й группе; ti - фактическое время работы оборудования i-й группы, рабочие дни; Dp - число рабочих дней за отчетный период.

При разработке сменного режима работы оборудования учитывают перерывы в работе оборудования по следующим причинам: конструктивно-технологическим tкт-, технологическим tт, организационным tо и метеорологическим tм, а также по причинам, определяемым организацией труда и отдыха операторов или машинистов tот.

К конструктивно-технологическим перерывам относят время, затрачиваемое на выполнение ежесменного технического обслуживания (ЕТО), подготовку оборудования к работе в начале смены и его передачу в конце смены. Перерывы в работе по технологическим причинам определяются технологией и организацией выполнения работ (перемещение оборудования с одной позиции на другую, очистка рабочих органов и т.д.). К перерывам, связанным с организацией труда операторов или машинистов, относят время, затрачиваемое на получение задания и ознакомление с чертежами и объектом, оформление нарядов, сменных рапортов и другой документации, а также время на отдых и личные потребности.

Простои по организационным причинам могут возникать из-за отсутствия фронта работ, несвоевременного обеспечения топливосмазочными материалами, устранения мелких дефектов, перехода оборудования из одной рабочей зоны в другую и т.д.

Перерывы по метеорологическим причинам входят в сменный режим оборудования только в том случае, если они не включены в годовой режим работы.

При определении сменных режимов различают время чистой работы оборудования внутри смены tч, время работы оборудования внутри смены tp и полезное рабочее время tп.

Время чистой работы оборудования внутри смены находят из соотношения

![]()

где tсм - продолжительность смены, ч.

Время работы оборудования внутри смены определяют по формуле

![]()

Полезное рабочее время оборудования внутри смены вычисляют следующим образом

![]()

В зависимости от назначения среднесменные режимы работы оборудования составляют без привязки к определенным предприятиям и объектам (применительно к средним условиям работы оборудования внутри усредненной в течение года смены), с привязкой к ним и, наконец, с привязкой к определенному объекту и с учетом конкретных условий использования оборудования на объекте. Первые составляют при разработке сметных норм выработки оборудования с учетом усредненных условий применительно к отрасли промышленности в целом, вторые - на предприятиях при назначении для оборудования планово-расчетных норм выработки применительно к усредненным условиям его работы в данной организации и третьи - для определения возможного перевыполнения в данных конкретных условиях норм выработки, предусмотренных в нормативно-технической документации.

В табл. 3.1 в качестве примера приведен сменный режим работы одноковшового экскаватора при использовании его на разработке траншеи под строящийся трубопровод.

Экскаваторы работают в сутки две смены при усредненной продолжительности смены 8,2 ч и пятидневной рабочей неделе.

Показателем исполнения сменного режима работы служит коэффициент внутрисменного использования оборудования Кв.

Коэффициент внутрисменного использования оборудования Кв определяют из отношения числа часов полезной работы оборудования в течение смены tп общей установленной продолжительности смены tсм

![]()

Рекомендуется определять фактическое значение Кв на основе наблюдений за работой оборудования в течение смены.

При суточном режиме работы оборудования распределяют суточное календарное время на сменное (когда оборудование находится в работе) и несменное (когда оборудование не работает). Показателем исполнения су точного режима работы оборудования служит коэффициент сменности.

Коэффициент сменности Ксм показывает среднее число рабочих смен среднесписочной единицы оборудования в сутки и определяется из отношения среднего числа часов работы tсф среднесписочной единицы оборудования в сутки к продолжительности смены tсм, т. е.

![]()

Списочный парк оборудования представляет собой инвентарное количество единиц оборудования, состоящего на балансе предприятия. Если парк оборудования за отчетный период изменялся, то среднесписочное количество единиц оборудования по маркам Nc определяют по формуле

![]()

где п - число групп оборудования с одинаковой длительностью пребывания на предприятии за отчетный период; Ni - количество единиц оборудования в i-й группе; ti - длительность пребывания оборудования i-й группы на предприятии, календарных дней; dк - число календарных дней за отчетный период.

Таблица 3.1

Сменный эксплуатационный режим одноковшового экскаватора

|

Элементы сменного времени |

Затраты времени, мин |

|

Продолжительность смены Простои по организационным причинам: из-за отсутствия фронта работ из-за несвоевременного обеспечения ТСМ в связи с устранением мелких дефектов в связи с переходом машины из одной рабочей зоны в другую Простои по метеорологическим причинам Полезное рабочее время машины Перерывы в работе по конструктивно-технологическим причинам, в том числе: подготовительно-заключительное время - заправка машины топливом, передача смены ЕТО Перерывы, связанные с организацией труда машинистов, в том числе: на получение бригадой задания и ознакомление с чертежами и объектом на оформление нарядов, сменных рапортов и другой документации на отдых и личные надобности Время работы машины Перерывы по технологическим причинам, в том числе время: на передвижение вдоль забоя на очистку ковша от налипающего грунта Время чистой работы |

492

13 8 16 13

5 447

12

54

7

6

49 319

12 15 292 |

Фактический средневзвешенный коэффициент сменности находят по формуле

![]()

где Тчф - фактически отработанные часы группой оборудования за отчетный период; Nc - среднесписочное количество единиц оборудования в группе, для которой определяется коэффициент сменности; Dp - число рабочих дней за отчетный период.

Плановый коэффициент сменности устанавливают с учетом фактического средневзвешенного его значения по оборудованию данной марки или данного типа за отчетный период.

При годовом режиме работы оборудования распределяют годовое календарное время на рабочее и время, когда оборудование не работает по тем или иным причинам. Годовые режимы разрабатывают на среднесписочную единицу оборудования по каждой группе или каждому виду оборудования для определения продолжительности его рабочего времени в течение года. Их применяют при разработке годовых производственных планов предприятии, использующих оборудование; определении потребности в оборудовании для выполнения планируемых объемов работ; составлении годовых планов ТО и ремонта оборудования; определении планово-расчетных цен на эксплуатацию оборудования; расчетах экономической эффективности средств механизации; анализе фактического использования оборудования и разработке мероприятий по улучшению эксплуатации и повышению выработки оборудования.

Годовой (квартальный) режим работы оборудования устанавливают в часах и днях (сутках) рабочего времени.

Число часов работы оборудования в году (Тч) рассчитывают по формуле

![]()

где Dp - число рабочих дней оборудования в году.

При расчете Dp учитывают следующие перерывы в работе оборудования: праздничные и выходные дни dпв, по метеорологическим условиям dм по организационным (непредвиденным) причинам d0, при выполнении периодических ТО и ремонтов dp и перебазировании оборудования с одного объекта на другой dпб.

Число рабочих дней оборудования в году устанавливают из соотношения

![]() (3.1)

(3.1)

где dк - число календарных дней в году.

При разработке годового (квартального) режима работы оборудования dпв принимают по календарю или на основании скользящих графиков работы операторов или машинистов, принятых данным предприятием.

Расчет dм ведут по каждому неблагоприятному метеорологическому фактору. Общую продолжительность перерывов в работе оборудования находят как сумму числа дней перерывов в его работе по каждому неблагоприятному метеорологическому фактору.

Если неблагоприятные метеорологические условия совпадают с выходными и праздничными днями, то dм устанавливают по формуле

где d′м - число дней с неблагоприятными метеорологическими условиями по данным районных управлений Гидрометеослужбы.

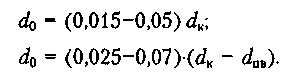

Значение d0 определяют на основании рассмотрения фактических данных о перерывах в работе оборудования за отчетный (базовый) период. При этом намечают организационно-технические мероприятия, проведение которых позволит в планируемом году уменьшить число дней с простоями. При расчете плановых годовых (квартальных) режимов работы оборудования значения d0 равны 1,5-5 % общего числа календарных дней в году (квартале) или 2,5-7 % числа календарных дней за вычетом выходных и праздничных, т.е.

Время dпб, затрачиваемое на перебазирование оборудования, определяют на основании рассмотрения фактических данных о числе и продолжительности перебазирований за предшествующий отчетный год. В тех случаях, когда годовой режим работы оборудования составляют с учетом данных об объектах использования оборудования, число дней, затрачиваемых на перебазирование, подсчитывают по формуле

где dп - продолжительность одного перебазирования, дни; Тоб - расчетное число часов работы оборудования на объекте; Рч - ремонтный коэффициент, дн/ч.

Для оборудования, которое ежедневно возвращается на свою базу, значение dпб не учитывается.

Время dp, затрачиваемое на ТО и ремонт, определяют по формуле

Ремонтный коэффициент Рч представляет собой число дней, приходящихся на ТО и ремонт в 1 ч работы оборудования. Его рассчитывают по формуле

(3.2)

(3.2)

где tк, tт, tТО-3, tТО-2, tТО-1 tСТО - среднее плановое время пребывания оборудования соответственно в капитальном и текущем ремонтах, техническом обслуживании ТО-3, ТО-2, ТО-1 и сезонном техническом обслуживании (СТО), nт; nТО-3, nТО-2, nТО-1 и nСТО - соответственно число текущих ремонтов, ТО-3, ТО-2, ТО-1, сезонное обслуживание за межремонтный цикл; Пк - периодичность проведения капитального ремонта, мото-ч.

Значения tк tт; tТО-3, tТО-2, tТО-1, tСТО, nт; nТО-3, nТО-2, nТО-1 и nСТО устанавливают на основании действующих рекомендаций по ТО и ремонту оборудования на предприятии.

В тех случаях, когда оборудование работает с сезонными перерывами из-за климатических или иных условий и если в этот период проводят капитальные ремонты, то из числителя формулы (3.2) исключается значение tк.

При расчете годового режима работы для группы оборудования, состоящей из разных марок, выявляют средневзвешенное значение ремонтного коэффициента Рчср по формуле

![]()

где Рч1, Рч2,..., Рчn - значения ремонтных коэффициентов по отдельным маркам оборудования, входящего в группу; А, Б, ..., N - количество единиц оборудования по отдельным маркам.

Перерывы в работе оборудования по различным причинам стремятся сократить за счет совмещения перерывов по времени, а также проведения различных организационно-технических мероприятий. Так, продолжительность перерывов в связи с выходными и праздничными днями может быть уменьшена за счет введения скользящего графика работы машинистов. Перерывы в работе для ТО сокращают за счет организации его в выходные дни или в нерабочие смены и т.д.

Исполнение годовых режимов работы оборудования оценивают коэффициентом использования календарного времени Кк, показателем использования оборудования по времени Кч, и показателем выполнения годового режима работы оборудования Кг

Коэффициент использования календарного времени Кк - отношение часов работы одной среднесписочной единицы оборудования в году Тч к числу календарных часов Тк, т.е.

Кк = Тч/Тк.

При определении планового коэффициента использования календарного времени значение Тч принимают в соответствии с режимом работы, а при определении коэффициента фактического использования календарного времени - по данным отчета.

Число календарных часов в году Тк определяют как произведение числа календарных дней на продолжительность суток в часах (24 ч), т.е.

Тк = 24dк

Показатель использования оборудования по времени Кч - отношение фактического числа часов работы оборудования в году Тчф к числу часов работы оборудования, установленному годовым режимом работы Тч, выраженное в процентах, т.е.

Кч = (Тчф/Тч)100.

Показатель выполнения годового режима работы оборудования Кг - отношение фактического числа дней работы оборудования в году Dф к числу дней работы оборудования, установленному годовым режимом работы Dp, выраженное в процентах, т.е.

Кг = (Dф/Dр)100.