- •1. Общие положения по эксплуатации оборудования

- •1.1. Основные понятия и определения

- •1.2. Служба эксплуатации оборудования и эксплуатационно-ремонтная база

- •1.3. Эксплуатационная документация

- •2. Подготовка оборудования к эксплуатации

- •2.1. Формирование парка оборудования

- •2.2. Приемка оборудования

- •2.3. Транспортирование оборудования

- •2.4. Монтаж и демонтаж оборудования основные этапы монтажных работ

- •Фундаменты под основание

- •Методы и способы монтажа

- •2.5. Пуск оборудования в эксплуатацию. Эксплуатационная обкатка машин

- •3. Режимы работы и эффективность использования оборудования

- •3.1. Сменный, суточный и годовой режимы

- •Работы оборудования

- •3.2. Производительность и норма выработки машин

- •3.3. Стоимость эксплуатации оборудования

- •3.4. Анализ эффективности работы оборудования

- •4. Надежность оборудования и ее изменение при эксплуатации

- •4.1. Показатели надежности оборудования

- •4.2. Общие принципы сбора и обработки

- •Статистической информации о надежности

- •Оборудования при эксплуатации

- •Сбор информации об отказах оборудования

- •Обработка эксплуатационной информации по отказам

- •Оценка надежности оборудования

- •4.3. Поддержание надежности оборудования при эксплуатации

- •На этапе эксплуатации оборудования

- •5. Причины отказов оборудования при эксплуатации

- •5.1. Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа

- •5.2. Деформация и изломы элементов оборудования

- •5.3. Износ элементов оборудования

- •5.4. Коррозионные разрушения элементов оборудования

- •5.5. Сорбционные разрушения элементов оборудования

- •5.6. Коррозионно-механические разрушения элементов оборудования

- •5.7. Сорбционно-механические разрушения элементов оборудования

- •5.8. Образование на поверхностях оборудования отложений твердых веществ

- •6. Организация технического обслуживания, ремонта, хранения и списания оборудования

- •6.1. Система технического обслуживания и ремонта оборудования

- •Виды технического обслуживания и ремонта оборудования

- •Стратегии то и р оборудования

- •Организация и планирование то и р оборудования по наработке

- •Организация и планирование то и р оборудования по фактическому техническому состоянию

- •6.2 Смазочные материалы и спецжидкости назначение и классификация смазочных материалов

- •Жидкие смазочные материалы

- •Пластичные смазочные материалы

- •Твердые смазочные материалы

- •Выбор смазочных материалов

- •Способы смазки машин и смазочные устройства

- •Жидкости для гидравлических систем

- •Тормозные и амортизаторные жидкости

- •Использование и хранение смазочных материалов

- •Сбор отработанных масел и их регенерация

- •6.3. Хранение и консервация оборудования

- •6.4. Гарантийные сроки и списание оборудования

- •Списание оборудования

- •7. Диагностика технического состояния оборудования

- •7.1. Основные принципы технического диагностирования

- •7.2. Методы и средства технической диагностики

- •Средства диагностики технического состояния оборудования

- •Методы и средства диагностического контроля насосных агрегатов

- •Методы и средства диагностического контроля трубопроводной запорной арматуры

- •7.3. Методы и технические средства дефектоскопии материала деталей машин и элементов металлоконструкций

- •7.4. Методы прогнозирования остаточного ресурса оборудования

- •8. Технологические основы ремонта оборудования

- •8.1. Структура производственного процесса ремонта оборудования

- •Индивидуальным методом

- •8.2. Подготовительные работы для сдачи оборудования в ремонт

- •8.3. Моечно-очистные работы

- •Состав смывок для очистки поверхности от лакокрасочных покрытий

- •8.4. Разборка оборудования

- •8.5. Контрольно-сортировочные работы

- •8.6. Комплектование деталей оборудования

- •8.7. Балансировка деталей

- •8.8. Сборка оборудования

- •8.9. Приработка и испытание агрегатов и машин

- •8.10. Окраска оборудования

- •9 Способы восстановления сопряжений и поверхностей деталей оборудования

- •9.1. Классификация способов восстановления сопряжений

- •9.2. Классификация способов восстановления поверхностей деталей

- •9.3. Выбор рационального способа восстановления поверхностей деталей

- •10 Технологические методы, применяемые для восстановления поверхностей и неразъемных соединений ремонтируемых деталей

- •10.1. Восстановление поверхностей наплавкой

- •Ручная газовая наплавка

- •Ручная электродуговая наплавка

- •Автоматическая электродуговая наплавка под слоем флюса

- •Автоматическая электродуговая наплавка в среде защитных газов

- •Автоматическая вибродуговая наплавка

- •10.2. Восстановление поверхностей металлизацией

- •10.3. Восстановление поверхностей гальваническим наращиванием

- •Электролитическое хромирование

- •Электролитическое осталивание

- •Электролитическое меднение

- •Электролитическое никелирование

- •10.4. Восстановление поверхностей деталей пластическим деформированием

- •10.5. Восстановление поверхностей полимерным покрытием

- •Полимерных покрытий:

- •10.6. Восстановление поверхностей механической обработкой

- •10.7. Соединение деталей и их отдельных частей методами сварки, пайки и склеивания соединение деталей сваркой

- •Соединение деталей пайкой

- •Склеивание деталей

- •11 Типовые технологические процессы ремонта деталей

- •11.1. Ремонт деталей типа валов

- •11.2. Ремонт деталей типа втулок

- •11.3. Ремонт деталей типа дисков

- •Ремонт зубчатых колес

- •Ремонт цепных колес

- •11.4. Ремонт корпусных деталей

- •Ремонтных деталей:

- •Ремонт корпуса вертлюга

- •Ремонтных деталей:

- •Ремонт корпуса крейцкопфа бурового насоса

- •Ремонт клапанных коробок буровых насосов

- •Дополнительных ремонтных деталей:

- •Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

- •Ремонт корпуса турбобура

- •Способом замены части детали:

10.3. Восстановление поверхностей гальваническим наращиванием

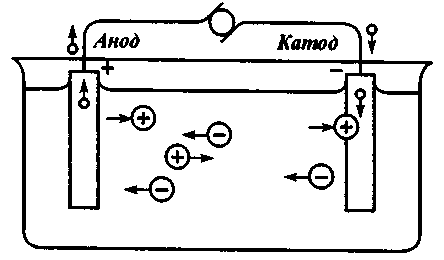

Гальваническое наращивание металла на поверхность детали основано на процессе электролиза. Под действием постоянного электрического тока, поступающего в электролит через проводники-электроды, положительно заряженные ионы (катионы) движутся к катоду, а отрицательно заряженные ионы (анионы) - к аноду (рис. 10.14).

При достижении катода положительными ионами и анода отрицательными образуются нейтральные атомы. В результате на катоде, в качестве которого используется ремонтируемая деталь, выделяются металл и водород, а на аноде - кислотные и водные остатки. Электролиз металлов может осуществляться с растворимыми и нерастворимыми анодами. Растворимые аноды изготовляют из железа Армко, меди или никеля в зависимости от вида электролитического процесса; нерастворимые - из свинца, платины и других металлов. При электролизе с нерастворимыми анодами пополнение электролита ионами металла осуществляется за счет добавления в электролит вещества, содержащего ионы осаждаемого металла.

Теоретическое количество вещества, выделяющегося при электролизе на катоде, согласно закону Фарадея определяется по формуле

GT = CIТ,

где GT- количество вещества, осаждаемого на катоде, г; С - электрохимический эквивалент, г/(А·ч); I - сила тока, А; Т - время протекания электрического тока через электролит, ч.

Фактическая масса осажденного металла Gф всегда меньше теоретической, так как в электролите одновременно протекают другие процессы, на что расходуется часть энергии.

Рис. 10.14. Схема процесса электролиза

При электроосаждении металлов, стоящих в ряду напряжений выше водорода, одновременно с ними происходит выделение водорода, который в большинстве случаев ухудшает качество покрытий, придавая им хрупкость, и увеличивает продолжительность электролиза, так как часть электрической энергии расходуется на его выделение.

Отношение фактической массы осажденного металла к теоретической называется выходом по току и характеризует коэффициент полезного действия ванны:

![]()

При хромировании выход по току составляет 12 - 18 %, для других процессов гальванического наращивания – 60 - 90 %.

Среднюю толщину слоя металла, осажденного на катоде, определяют по формуле

![]()

где h - средняя толщина слоя, мм; DK = I/F - плотность тока, А/дм2; F - площадь покрываемой поверхности детали, дм2; α -выход по току, %; ρ - плотность осаждаемого металла, г/см3.

Электрохимические эквиваленты для некоторых металлов приведены в табл. 10.2.

Таблица 10.2

Электрохимические эквиваленты и выход по току некоторых металлов

в кислых электролитах

|

Металл |

Ионы |

Электрохимический эквивалент, г/(А·ч) |

Плотность металла, г/см3 |

Толщина осадка на 1 А·ч, мкм |

Выход по току, % | |

|

теоретическая |

практическая | |||||

|

Хром Железо Никель Медь Цинк |

Сг +++ Fe ++ Ni ++ Си ++ Zn ++ |

0,323 1,043 1,095 1,186 1,220 |

7,1 7,8 8,8 8,9 7,0 |

4,96 13,34 12,44 13,33 17,43 |

0,6 13,0 10,6 13,0 16,0 |

3-18 85-95 90 98 92 |

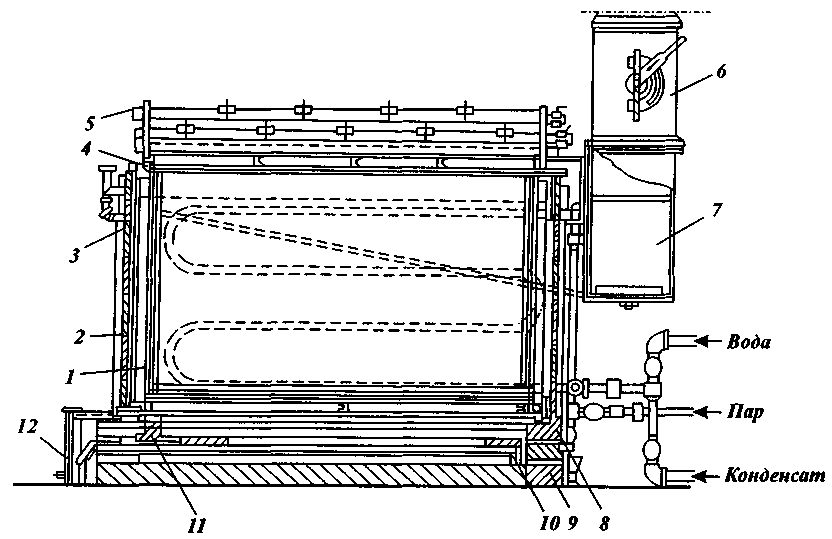

В комплект оборудования для гальванического наращивания входят: источник постоянного тока, ванны с различными химически стойкими облицовками, специальные контактные и подвесные приспособления, нагревательные устройства, бортовая вентиляционная установка для удаления вредных испарений с поверхности электролита в ванне (рис. 10.15).

Рис. 10.15. Схема ванны для гальванического наращивания:

1 – ванна; 2 – кожух; 3 – теплоизоляция; 4 – поперечный угольник; 5 – устройство для крепления анодов; 6 – камера регулирования

отсоса; 7 – вентиляционный кожух; 8 – прокладка; 9 – фундамент; 10 – электронагреватель; 11 – экран; 12 - передний щиток

В качестве источника постоянного тока используются генераторы напряжения 6-12 В и силой тока 250-5000 А, а также селеновые и меднозакисные выпрямители.

Процесс гальванического покрытия должен обеспечивать получение мелкокристаллического равномерного осадка необходимой толщины, обладающего минимальной хрупкостью, сплошностью, достаточной твердостью и имеющего прочное сцепление с основным металлом.

Качество покрытия зависит от тщательности предварительной подготовки поверхности, на которую наносится покрытие, постоянства состава электролита, его температуры, кислотности, плотности тока, а также от расположения детали и анода в гальванической ванне. Равномерность покрытия в значительной степени определяется рассеивающей способностью электролита. С увеличением расстояния между деталью и анодом равномерность покрытия повышается. Материал и форма анода зависят от вида покрытия и формы детали. При нанесении покрытий на детали сложной конфигурации на выступающих частях детали откладывается большее количество металла. Для получения равномерного покрытия применяют фигурные аноды, повторяющие форму покрываемой детали.

Для восстановления размеров изношенных поверхностей наибольшее применение находят электролитическое хромирование, осталивание, меднение и твердое никелирование.