- •1. Общие положения по эксплуатации оборудования

- •1.1. Основные понятия и определения

- •1.2. Служба эксплуатации оборудования и эксплуатационно-ремонтная база

- •1.3. Эксплуатационная документация

- •2. Подготовка оборудования к эксплуатации

- •2.1. Формирование парка оборудования

- •2.2. Приемка оборудования

- •2.3. Транспортирование оборудования

- •2.4. Монтаж и демонтаж оборудования основные этапы монтажных работ

- •Фундаменты под основание

- •Методы и способы монтажа

- •2.5. Пуск оборудования в эксплуатацию. Эксплуатационная обкатка машин

- •3. Режимы работы и эффективность использования оборудования

- •3.1. Сменный, суточный и годовой режимы

- •Работы оборудования

- •3.2. Производительность и норма выработки машин

- •3.3. Стоимость эксплуатации оборудования

- •3.4. Анализ эффективности работы оборудования

- •4. Надежность оборудования и ее изменение при эксплуатации

- •4.1. Показатели надежности оборудования

- •4.2. Общие принципы сбора и обработки

- •Статистической информации о надежности

- •Оборудования при эксплуатации

- •Сбор информации об отказах оборудования

- •Обработка эксплуатационной информации по отказам

- •Оценка надежности оборудования

- •4.3. Поддержание надежности оборудования при эксплуатации

- •На этапе эксплуатации оборудования

- •5. Причины отказов оборудования при эксплуатации

- •5.1. Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа

- •5.2. Деформация и изломы элементов оборудования

- •5.3. Износ элементов оборудования

- •5.4. Коррозионные разрушения элементов оборудования

- •5.5. Сорбционные разрушения элементов оборудования

- •5.6. Коррозионно-механические разрушения элементов оборудования

- •5.7. Сорбционно-механические разрушения элементов оборудования

- •5.8. Образование на поверхностях оборудования отложений твердых веществ

- •6. Организация технического обслуживания, ремонта, хранения и списания оборудования

- •6.1. Система технического обслуживания и ремонта оборудования

- •Виды технического обслуживания и ремонта оборудования

- •Стратегии то и р оборудования

- •Организация и планирование то и р оборудования по наработке

- •Организация и планирование то и р оборудования по фактическому техническому состоянию

- •6.2 Смазочные материалы и спецжидкости назначение и классификация смазочных материалов

- •Жидкие смазочные материалы

- •Пластичные смазочные материалы

- •Твердые смазочные материалы

- •Выбор смазочных материалов

- •Способы смазки машин и смазочные устройства

- •Жидкости для гидравлических систем

- •Тормозные и амортизаторные жидкости

- •Использование и хранение смазочных материалов

- •Сбор отработанных масел и их регенерация

- •6.3. Хранение и консервация оборудования

- •6.4. Гарантийные сроки и списание оборудования

- •Списание оборудования

- •7. Диагностика технического состояния оборудования

- •7.1. Основные принципы технического диагностирования

- •7.2. Методы и средства технической диагностики

- •Средства диагностики технического состояния оборудования

- •Методы и средства диагностического контроля насосных агрегатов

- •Методы и средства диагностического контроля трубопроводной запорной арматуры

- •7.3. Методы и технические средства дефектоскопии материала деталей машин и элементов металлоконструкций

- •7.4. Методы прогнозирования остаточного ресурса оборудования

- •8. Технологические основы ремонта оборудования

- •8.1. Структура производственного процесса ремонта оборудования

- •Индивидуальным методом

- •8.2. Подготовительные работы для сдачи оборудования в ремонт

- •8.3. Моечно-очистные работы

- •Состав смывок для очистки поверхности от лакокрасочных покрытий

- •8.4. Разборка оборудования

- •8.5. Контрольно-сортировочные работы

- •8.6. Комплектование деталей оборудования

- •8.7. Балансировка деталей

- •8.8. Сборка оборудования

- •8.9. Приработка и испытание агрегатов и машин

- •8.10. Окраска оборудования

- •9 Способы восстановления сопряжений и поверхностей деталей оборудования

- •9.1. Классификация способов восстановления сопряжений

- •9.2. Классификация способов восстановления поверхностей деталей

- •9.3. Выбор рационального способа восстановления поверхностей деталей

- •10 Технологические методы, применяемые для восстановления поверхностей и неразъемных соединений ремонтируемых деталей

- •10.1. Восстановление поверхностей наплавкой

- •Ручная газовая наплавка

- •Ручная электродуговая наплавка

- •Автоматическая электродуговая наплавка под слоем флюса

- •Автоматическая электродуговая наплавка в среде защитных газов

- •Автоматическая вибродуговая наплавка

- •10.2. Восстановление поверхностей металлизацией

- •10.3. Восстановление поверхностей гальваническим наращиванием

- •Электролитическое хромирование

- •Электролитическое осталивание

- •Электролитическое меднение

- •Электролитическое никелирование

- •10.4. Восстановление поверхностей деталей пластическим деформированием

- •10.5. Восстановление поверхностей полимерным покрытием

- •Полимерных покрытий:

- •10.6. Восстановление поверхностей механической обработкой

- •10.7. Соединение деталей и их отдельных частей методами сварки, пайки и склеивания соединение деталей сваркой

- •Соединение деталей пайкой

- •Склеивание деталей

- •11 Типовые технологические процессы ремонта деталей

- •11.1. Ремонт деталей типа валов

- •11.2. Ремонт деталей типа втулок

- •11.3. Ремонт деталей типа дисков

- •Ремонт зубчатых колес

- •Ремонт цепных колес

- •11.4. Ремонт корпусных деталей

- •Ремонтных деталей:

- •Ремонт корпуса вертлюга

- •Ремонтных деталей:

- •Ремонт корпуса крейцкопфа бурового насоса

- •Ремонт клапанных коробок буровых насосов

- •Дополнительных ремонтных деталей:

- •Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

- •Ремонт корпуса турбобура

- •Способом замены части детали:

4. Надежность оборудования и ее изменение при эксплуатации

4.1. Показатели надежности оборудования

Надежность - свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, хранения и транспортирования.

В процессе эксплуатации показатели надежности машин постепенно ухудшаются. Изучением закономерностей изменения показателей надежности различных объектов при эксплуатации занимается теория надежности.

Различают следующие виды технического состояния объектов: исправное, неисправное, работоспособное, неработоспособное, предельное.

В теории надежности все объекты делят на следующие классы: обслуживаемые и необслуживаемые, восстанавливаемые и невосстанавливаемые, ремонтируемые и неремонтируемые.

Обслуживаемый объект - объект, для которого проведение технического обслуживания предусмотрено нормативно-технической и (или) конструкторской (проектной) документацией.

Необслуживаемый объект - объект, для которого проведение технического обслуживания не предусмотрено нормативно-технической и (или) конструкторской (проектной) документацией.

Ремонтируемый объект - объект, ремонт которого возможен и предусмотрен нормативно-технической, ремонтной и (или) конструкторской (проектной) документацией.

Неремонтируемый объект - объект, ремонт которого не возможен или не предусмотрен нормативно-технической, ремонтной и (или) конструкторской (проектной) документацией.

Восстанавливаемый объект - объект, для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации.

Невосстанавливаемый объект - объект для которого в рассматриваемой ситуации проведение восстановления работоспособного состояния не предусмотрено в нормативно-технической и (или) конструкторской (проектной) документации.

В процессе эксплуатации под действием различных факторов изменяются свойства объектов, что приводит к изменению их состояния, т.е. к переходу от исправного к неисправному и от работоспособного к неработоспособному.

Повреждение - событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

Отказ - событие, заключающееся в нарушении работоспособного состояния объекта.

Критерий отказа - признак или совокупность признаков нарушения работоспособного состояния объекта, установленные нормативно-технической и (или) конструкторской (проектной) документацией.

Причина отказа - явления, процессы и состояния, вызывающие возникновение отказа объекта.

Восстанавливаемые объекты могут иметь более одного отказа. Примерами восстанавливаемых объектов могут служить насосы, запорная арматура, роторы, вертлюги, компрессоры, агрегаты для ремонта скважин и др.

Невосстанавливаемые объекты могут иметь только один отказ. После наступления предельного состояния они подлежат замене. Примерами невосстанавливамых объектов могут служить изношенные фрикционные накладки тормозов и муфт, пружины, подшипники качения и др.

Отказы классифицируют по различным признакам (табл. 4.1):

конструкционный - отказ, возникший по причине, связанной с несовершенством или нарушением установленных правил и (или) норм проектирования и конструирования;

производственный - отказ, возникший по причине, связанной с несовершенством или нарушением установленного процесса изготовления или ремонта, выполняемого на ремонтном предприятии;

эксплуатационный - отказ, возникающий по причине, связанной с нарушением установленных правил и (или) условий эксплуатации;

внезапный - отказ, характеризующийся скачкообразным изменением значений одного или нескольких основных параметров объекта;

постепенный - отказ, возникающий в результате постепенного изменения значений одного или нескольких параметров объекта;

сбой - самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора;

перемежающийся - многократно возникающий самоустраняющийся отказ одного и того характера;

явный - отказ, обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования при подготовке объекта к применению или в процессе его применения по назначению;

Таблица 4.1

Классификация отказов

|

Классификационный признак |

Вид отказа |

|

Условия возникновения |

Возникший в нормальных и ненормальных условиях |

|

Причины возникновения |

Не связанный и связанный с разрушением |

|

Происхождение |

Конструктивный, производственный и эксплуатационный |

|

Характер проявления |

Внезапный, постепенный, явный, скрытый, полный и частичный, перемежающийся |

|

Взаимосвязь отказов |

Независимый и зависимый |

|

Последствия |

Опасный, безопасный, тяжелый и легкий |

|

Сложность устранения |

Простой и сложный |

|

Возможность прогнозирования |

Непрогнозируемый, прогнозируемый по наработке или по параметру |

скрытый - отказ, не обнаруживаемый визуально или штатными методами и средствами контроля и диагностирования, но выявляемый при проведении технического обслуживания или специальными методами диагностики;

непрогнозируемый - отказ, который заранее нельзя предвидеть;

прогнозируемый - отказ, который можно заранее предвидеть, например, по числу проработанных изделием часов или по изменению одного или нескольких параметров изделия;

ресурсный - отказ, в результате которого объект достигает предельного состояния;

деградационный - отказ, обусловленный естественными процессами старения, изнашивания, коррозии и усталости при соблюдении всех установленных правил и (или) норм проектирования, изготовления и эксплуатации.

Отказы при эксплуатации сложных систем возникают в случайные моменты времени. Поскольку отказы устраняются, то в течение времени наблюдается их поток. Под потоком отказов понимается последовательность отказов, происходящих один за другим в случайные моменты времени. Вид потока отказов определяет аналитические зависимости между количественными характеристиками надежности.

Показателем использования объекта по назначению является наработка.

Наработка - продолжительность или объем работы объекта. Наработка может измеряться в единицах времени, длины, объема, массы. Например, применительно к компрессорам она измеряется часами их работы (мото-ч). Наработка автомобилей измеряется километрами пробега (км).

В теории надежности рассматриваются следующие виды наработки объектов: наработка до отказа, наработка между отказами и ресурс.

Наработка до отказа - наработка объекта от начала его эксплуатации до возникновения первого отказа. Этот показатель рассматривается как для невосстанавливаемых, так и для восстанавливаемых объектов.

Наработка до отказа является случайной величиной. Исчерпывающей характеристикой случайной величины является закон распределения, устанавливающий связь между возможными значениями случайной величины и соответствующими им вероятностями. Закон распределения случайной величины обычно задается функцией распределения.

Если X - непрерывная случайная величина и х - произвольное действительное число, то вероятность того, что X примет значение меньшее х, называется функцией распределения вероятностей случайной величины X:

F(x) = P(Х≤х).

Производная от функции распределения (если она существует), называется плотностью распределения случайной величины и является другой формой задания закона распределения случайной величины:

![]()

Наиболее характерными при оценке надежности машин являются следующие законы распределения наработки до отказа: экспоненциальное распределение, распределение Вейбулла, логарифмически-нормальное и нормальное распределения. Основные характеристики этих распределений приведены в табл. 4.2.

Наработка между отказами - наработка объекта от окончания восстановления его работоспособного состояния после отказа до возникновения следующего отказа. Она определяется объемом работы объекта от i-го до (i+1)-гo отказа и рассматривается только для восстанавливаемых объектов.

Ресурс

-

суммарная наработка объекта от начала

его эксплуатации

или ее во зобновления

после ремонта до перехода в предельное

состояние. Иначе говоря, ресурс

представляет собой запас

возможной наработки объекта. Он измеряется

в тех же единицах,

как и наработка.

зобновления

после ремонта до перехода в предельное

состояние. Иначе говоря, ресурс

представляет собой запас

возможной наработки объекта. Он измеряется

в тех же единицах,

как и наработка.

Для невосстанавливаемых объектов ресурс совпадает с продолжительностью пребывания в работоспособном состоянии в режиме применения по назначению, если переход в предельное состояние обусловлен только возникновением отказа.

Различают средние доремонтный, межремонтный, послеремонтный и полный ресурсы, а также назначенный ресурс.

Доремонтный ресурс - ресурс, исчисляемый от начала эксплуатации объекта до первого его среднего (капитального) ремонта.

Межремонтный ресурс - ресурс, исчисляемый между двумя средними (капитальными) ремонтами объекта.

Послеремонтный ресурс - ресурс объекта, исчисляемый от последнего среднего (капитального) ремонта до его перехода в предельное состояние, соответствующее окончательному превращению эксплуатации (списанию).

Полный ресурс - ресурс, исчисляемый от начала эксплуатации объекта до его перехода в предельное состояние, соответствующее окончательному прекращению эксплуатации (списанию).

Назначенный ресурс - суммарная наработка, при достижении которой эксплуатация объекта должна быть прекращена независимо от его состояния. Его обычно устанавливают по среднему ресурсу наиболее слабого звена объекта.

Надежность объекта является сложным свойством, которое в свою очередь характеризуется комплексом свойств: безотказность, долговечность, ремонтопригодность, сохраняемость.

Безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки. Показатели безотказности различны для невосстанавливаемых и восстанавливаемых объектов. Основными показателями безотказности невосстанавливаемых объектов являются вероятность безотказной работы P(t), средняя наработка до отказа tср, интенсивность отказов λ(t) и гамма-процентная наработка до отказа tγ.

Вероятность безотказной работы - вероятность того, что в пределах заданной наработки отказ объекта не возникнет.

Пусть t - время работы изучаемого объекта и Т - случайное время безотказной работы, т.е. время, прошедшее с начала работы до первого отказа. Тогда событие Т > t означает, что в течение времени t не произойдет ни одного отказа объекта. Для каждого значения t существует определенная вероятность того, что Т примет значение, большее t, т.е.

P(t) = P(T>t).

Функцию P(t) называют вероятностью безотказной работы. Функция P(t) является непрерывной функцией времени, обладающей следующими очевидными свойствами:

Р(0) = 1, т.е. в момент начала работы объекты исправны;

P(t) является монотонно убывающей функцией времени;

при t → ∞, P(t) → 0.

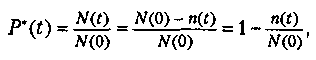

Статистическая оценка для вероятности безотказной работы характеризуется отношением числа исправно работающих объектов к общему числу объектов, находящихся под наблюдением:

(4.1)

(4.1)

где

N(0) - число исправных объектов в момент

времени t

= 0; N(t)

- число

исправных объектов в момент времени t,

n(t)

-число

отказавших объектов к моменту времени

t.

Если на основании статистических данных определено эмпирическое распределение рассматриваемой случайной величины и установлена степень его близости соответствующему теоретическому распределению, то вероятность безотказной работы может быть рассчитана по известным математическим зависимостям. Так, если вероятность безотказной работы машины в течение 1000 ч составляет 0,95, то это означает, что в среднем около 5 % машин данной модели потеряет свою работоспособность раньше, чем через 1000 ч работы.

Вероятность отказа - вероятность того, что в заданном интервале времени или в пределах заданной наработки возникнет отказ объекта:

![]()

Из этого выражения видно, что вероятность отказа является функцией распределения случайного времени Т безотказной работы.

Статистическая оценка для вероятности отказа - отношение числа объектов, отказавших к моменту времени t, к числу объектов, исправных в начальный момент времени (т.е. при t = 0), - определяется по формуле

![]() (4.2)

(4.2)

Вероятность безотказной работы и вероятность отказа связаны зависимостью

P(t) + Q(t) = l.

Средняя наработка до отказа - математическое ожидание наработки объекта до первого отказа

![]()

Статистическую оценку для средней наработки до отказа (среднее арифметическое наработок группы объектов до отказа) определяют по формуле

![]() (4.3)

(4.3)

где N0 - число испытываемых (находящихся под наблюдением) объектов; ti - наработка i-го объекта до отказа.

Для определения меры рассеивания наработок группы объектов до отказа необходимо применять показатель среднего квадратического отклонения наработки до отказа, статистическую оценку которого рассчитывают по формуле

(4.4)

(4.4)

Интенсивность отказов - условная плотность вероятности возникновения отказа объекта, определяемая при условии, что до рассматриваемого момента времени отказ не возник. Иными словами, интенсивность отказов - условная плотность вероятности отказа объекта для момента времени t

![]()

Статистическая оценка для интенсивности отказов - это отношение числа отказавших объектов в единицу времени к среднему числу объектов, исправно работавших в рассматриваемый промежуток времени (при условии, что отказавшие объекты не восстанавливаются и не заменяются исправными, т.е. число испытываемых или находящихся под наблюдением объектов с течением времени уменьшается). Она определяется по формуле

![]() (4.5)

(4.5)

где ∆t - интервал времени; п(∆t) - число отказавших объектов за время ∆t.

Гамма-процентная наработка до отказа (ty) - наработка, в течение которой отказ объекта не возникнет с вероятностью γ, выраженной в процентах. По своему физическому смыслу гамма-процентная наработка до отказа - односторонняя нижняя доверительная граница показателя наработки, указывающая какой γ-процент объектов должен превышать установленную предельную наработку. Так, если гамма-процентная наработка до отказа 0,90, то это означает, что из большого числа объектов данной марки у 90 % отказы не возникнут в течение установленной наработки.

Гамма-процентную наработку до отказа определяют из уравнения

Р(ty) = γ/100.

В табл. 4.3 приведены зависимости между рассмотренными основными количественными показателями безотказности P(t), Q(t), λ(t) и Тср.

Из табл. 4.3 видно, что между вероятностью безотказной работы, вероятностью отказов, интенсивностью отказов и наработкой до отказа существуют однозначные зависимости.

Характерным для эксплуатации восстанавливаемых объектов является то, что каждый из них начинает работать в некоторый момент времени, принятый за начальный, и, наработав случайную величину t1, отказывает. После отказа объект восстанавливают, и он вновь работает до отказа, наработав случайную величину t2 и т.д. Основные показатели безотказности восстанавливаемых объектов - параметр потока отказов ω(t) и средняя наработка на отказ tcp.

Параметр потока отказов - отношение математического ожидания числа отказов восстанавливаемого объекта за достаточно малую его наработку к значению этой наработки.

![]()

Таблица 4.3

Статистическая оценка для параметра потока отказов

![]()

где ∆r(t) - число отказов за отрезок времени ∆t; t1 ≤ t ≤ t2.

Долговечность - свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Показателями долговечности объектов служат ресурс и срок службы, на которые влияют случайные факторы. Поэтому такие показатели относятся к случайным величинам и законы их распределения определяются плотностью вероятности f(t) При этом используют большинство из видов распределений, применяемых при анализе безотказности объекта.

Срок службы - календарная продолжительность эксплуатации от начала эксплуатации объекта или ее возобновления после ремонта до перехода в предельное состояние. Его измеряют в единицах времени (месяц, год).

Соотношение значений ресурса и срока службы машин одного и того же вида зависит от интенсивности их использования. Иначе говоря, машины, имеющие одинаковый ресурс, могут различаться по срокам службы. Например, насосы двух марок имеют одинаковый ресурс 3000 мото-ч. Насос одной марки работает в течение года 1000 мото-ч, а насос другой марки - 1500 мото-ч. В этом случае срок службы первого насоса равен трем годам, а второго - двум годам.

Основные характеристики закона распределения ресурса (срока службы) объектов - средний ресурс (средний срок службы) Rср и гамма-процентный ресурс (срок службы) Rγ.

Средний ресурс (средний срок службы) - математическое ожидание ресурса (срока службы).

Статистическая оценка для среднего ресурса

где Rj - ресурс j-го изделия.

![]()

tji - время безотказной работы j-го изделия между i-м и (i +1)-м отказами; п - число отказов изделия в течение рассматриваемого периода эксплуатации; N0 - число испытываемых изделий.

Гамма-процентный ресурс Rγ, - суммарная наработка, в течение которой объект не достигнет предельного состояния с вероятностью у, выраженной в процентах. По своему физическому смыслу гамма-процентный ресурс так же, как и гамма-процентная наработка до отказа, - односторонняя нижняя доверительная граница показателя ресурса, указывающая, какой γ-процент объектов должен превышать установленный предельный ресурс.

Заданный процент объектов у - регламентированная вероятность. Если, например, γ = 90 %, то соответствующий ресурс называют 90%-ным ресурсом.

Ремонтопригодность - свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

При опытном определении ремонтопригодности проводят наблюдения за испытанием или эксплуатацией N объектов в заданных условиях и определяют время tвi, восстановления работоспособности объекта после отказа. В силу влияния на tвi случайных факторов организационно-технического характера оно относится к случайной величине. При этом используется большинство из законов распределения, применяемых при анализе безотказности объекта.

Основными характеристиками ремонтопригодности объекта являются: среднее время восстановления tв ср и вероятность восстановления PB(t).

Среднее время восстановления - математическое ожидание времени восстановления работоспособного состояния объекта после отказа

![]()

Для определения меры рассеивания времени восстановления изделий необходимо применять показатель среднее квадратическое отклонение времени восстановления, статистическая оценка которого определяется по формуле

Вероятность восстановления PВ(t) - вероятность того, что время восстановления работоспособного состояния объекта tв не превышает заданного значения t. Ее находят из соотношения

![]()

Аналитический вид зависимости Рв(t) определяется видом закона распределения времени восстановления.

Коэффициент восстановления параметра - отношение значения параметра объекта после восстановления к номинальному значению этого параметра

![]()

где Пк - обобщенный параметр объекта после восстановления; Пв - обобщенный параметр нового объекта.

Другую группу основных характеристик ремонтопригодности составляют экономические показатели, характеризующие затраты труда и средств на устранение отказов, ТО и ремонты. К основным из них относятся удельная суммарная трудоемкость устранения отказов, ТО и ремонтов и удельная суммарная стоимость устранения отказов, ТО и ремонтов.

Удельная суммарная трудоемкость устранения отказов, ТО и ремонтов Ту - отношение средней суммарной трудоемкости устранения отказов То, технического обслуживания Тто и ремонтов Тр к средней суммарной наработке объекта за один и тот же период эксплуатации tc, т.е.

![]()

Удельная суммарная стоимость устранения отказов, ТО и ремонтов Су - отношение средней суммарной стоимости устранения отказов Св, технического обслуживания СТО и ремонтов Ср к средней суммарной наработке объекта tc за один и тот же период эксплуатации, т.е.

![]()

К числу дополнительных показателей ремонтопригодности объектов относятся доступность, контролепригодность, легкосъемность, агрегатность, взаимозаменяемость, степень унификации и др.

С позиции эксплуатации в машинах должны быть хорошая доступность к сборочным единицам, а также возможность контроля их технического состояния различными способами и замены с минимальными затратами времени и труда.

Рациональный уровень агрегатирования, взаимозаменяемости и унификации конструктивных элементов машин сокращает номенклатуру применяемых в машинах сборочных единиц, упрощает и удешевляет их ТО и ремонт и уменьшает число требуемых запасных частей.

Сохраняемость - свойство объекта сохранять в заданных пределах значения параметров, характеризующих способности объекта выполнять требуемые функции, в течение и после хранения и (или) транспортирования.

Показателем сохраняемости объектов служит срок сохраняемости. В силу влияния на него случайных факторов он относится к случайным величинам, законы распределения которых определяются плотностью вероятности fc(t). Важнейшие численные характеристики закона распределения срока сохраняемости объекта - средний срок сохраняемости с ср и гамма-процентный срок сохраняемости Pc(t).

Средний срок сохраняемости tс ср - математическое ожидание срока сохраняемости.

Гамма-процентный срок сохраняемости - срок сохраняемости, достигаемый объектом с заданной вероятностью γ, выраженной в процентах. По своему физическому смыслу гамма-процентный срок сохраняемости, так же как и гамма-процентный ресурс, - это односторонняя нижняя доверительная граница показателя срока сохраняемости, указывающая, какой γ-процент объектов или их составных частей при испытании или наблюдении должен превышать установленный срок сохраняемости.

В табл. 4.4 приведены количественные показатели надежности оборудования для бурения и нефтегазодобычи.

Комплексными показателями надежности восстанавливаемых объектов служат коэффициенты готовности и технического использования. Они характеризуют одновременно несколько свойств, составляющих надежность объекта: безотказность, долговечность и ремонтопригодность. Необходимость в таких показателях возникает, когда нельзя пренебречь простоями объекта вследствие отказов.

Коэффициент готовности Кг - вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается.

При установившемся режиме эксплуатации, предусматривающем немедленное начало восстановления отказавшего объекта, коэффициент готовности Кг определяют по формуле

![]()

где tcp - средняя наработка между отказами; tв cp - среднее время восстановления работоспобности объекта (за исключением простоев на проведение плановых ремонтов и технического обслуживания).

Таблица 4.4

Количественные показатели надежности

|

Свойства |

Количественные показатели надежности |

Невосстанавливаемые объекты |

Восстанавливаемые объекты |

|

Безотказность |

Вероятность: |

|

|

|

|

безотказной работы |

+ |

+ |

|

|

отказа |

+ |

+ |

|

|

Интенсивность отказов |

+ |

- |

|

|

Средняя наработка до отказа |

+ |

- |

|

|

Средняя наработка на отказ |

- |

+ |

|

|

Параметр потока отказов |

- |

+ |

|

Долговечность |

Ресурс |

- |

+ |

|

|

Гамма-процентный ресурс |

- |

+ |

|

|

Срок службы |

- |

+ |

|

Ремонтопргодность |

Среднее время восстановления |

- |

+ |

|

|

Удельная трудоемкость: |

|

|

|

|

ремонтов |

- |

+ |

|

|

устранения отказов |

- |

+ |

|

|

Коэффициент: |

|

|

|

|

стоимости эксплуатации |

- |

+ |

|

|

восстановления ресурса |

- |

+ |

|

|

восстановления параметра |

- |

+ |

|

Примечание. Знак (+) означает, что данный показатель рекомендуется для оценки свойств объекта, а знак (-) - не рекомендуется для оценки свойств объекта. | |||

Коэффициент готовности оценивает непредусмотренные остановки объектов, наличие которых свидетельствует о том, что плановые ремонты и мероприятия по ТО и ремонту не полностью выполняются. Он показывает, что надежность объектов достигается не только за счет увеличения безотказности и долговечности, но и в результате повышения ремонтопригодности объекта, что может быть достигнуто снижением среднего времени восстановления.

Коэффициент технического использования Кти - отношение математического ожидания суммарного времени пребывания объекта в работоспособном состоянии за некоторый период эксплуатации к математическому ожиданию суммарного времени пребывания объекта в работоспособном состоянии и простоев, обусловленных техническим обслуживанием и ремонтом за тот же период.

![]()

где tc - суммарная наработка объекта за рассматриваемый промежуток времени; tв, tр, и tТО - соответственно суммарное время, затраченное на восстановление, ремонт и техническое обслуживание за тот же промежуток времени.

Коэффициент технического использования - более полная характеристика ремонтопригодности объекта, так как он учитывает как плановые, так и непредусмотренные остановки объектов.