- •Методические указания

- •Введение

- •Требования охраны труда при проведении лабораторных работ Общие требования

- •Требования охраны труда при проведении технологических операций по техническому обслуживанию машин

- •Требования безопасности при эксплуатации диагностических стендов

- •Основные теоретические положения по организации технического обслуживания и ремонта наземных транспортно-технологических машин

- •Лабораторная работа № 1. Техническое обслуживание силовых установок наземных транспортно-технологических машин

- •Меры охраны труда при выполнении работы

- •Порядок проведения работы:

- •1Изучение состава работ по то силовых установок Ежедневное техническое обслуживание (ео)

- •Периодические технические обслуживания (то-1, то-2, со) Техническое обслуживание № 1

- •Техническое обслуживание № 2

- •2. Натяжение приводных ремней

- •Измерение компрессии в цилиндрах двс

- •Определение концентрации вредных веществ в отработавших газах

- •Отработавшие газы и их компоненты, загрязняющие окружающую среду

- •3.2 Приборы для контроля содержания токсичных веществ в отработавших газах

- •3.3 Измерение токсичности ог бензиновых двигателей прибором «инфракар м» Подготовка прибора к работе

- •Порядок выполнения работы

- •Порядок проведения измерения экологических показателей бензинового двигателя

- •3.4 Определение дымности отработавших газов прибором «инфракар д»

- •Лабораторная работа № 2. Техническое обслуживание систем управления наземных транспортно-технологических машин

- •Меры безопасности при выполнении работы

- •Порядок проведения работы:

- •1.2. Техническое обслуживание рулевого управления

- •2. Проверка технического и состояния тормозных систем автомобилей ваз-2107 и газ – 2752 «Баргузин»

- •2.4. Порядок измерения параметров тормозных систем

- •Отчет о работе по учебному вопросу

- •Проверка технического состояния рулевого управления

- •3.1 Нормативные требования к рулевому управлению нттм

- •3.2. Устройство и принцип работы прибора для измерения суммарного люфта рулевого управления автотранспортных средств исл-м

- •Порядок измерения суммарного люфта рулевого управления транспортных средств с помощью прибора исл-м

- •Отчет о работе по учебному вопросу

- •Контрольные вопросы и задания

- •Лабораторная работа № 3 . Техническое обслуживание ходового оборудования наземных транспортно-технологических машин

- •Мерам безопасности при выполнении работы

- •Порядок проведения работы

- •Проверка технического состояния колес и шин. Статическая и динамическая балансировка колес

- •Проверка технического состояния колес и шин

- •Демонтаж и монтаж колес на станке Techno 082

- •2.3.1 Демонтаж колес с бескамерными шинами

- •2.3.2 Монтаж колес с бескамерными шинами

- •Проверка состояния подвески

- •3.2 Контроль состояния подвески

- •3.3. Электрогидравлический стенд ast 2.0

- •Отчет о выполненной работе

- •Контрольные вопросы

- •Лабораторная работа № 4. Техническое обслуживание приборов электрооборудования наземных транспортно-технологических машин

- •Меры безопасности при проведении работы

- •Порядок проведения работы:

- •Нормативные требования к освещению

- •Порядок проверки технического состояния световых приборов с помощью прибора lite 1.2

- •Отчет о выполненной работе

- •Контрольные вопросы

- •Лабораторная работа №1 Диагностирование электрических систем наземных транспортно-технологических машин.

- •1. Общие положения

- •2. Методические указания к выполнению лабораторной работы

- •3. Описание работы

- •3.1 Определение напряжения на отдельных участках электрической цепи.

- •3.2 Подбор предохранителя для конкретной электрической цепи.

- •3.3 Проверка целостности цепи

- •4. Меры безопасности при выполнении работы

- •Лабораторная работа №2 Диагностирование мультиплексных сетей передачи сигналов в электронных системах управления агрегатами транспортно-технологических машин.

- •1. Общие положения

- •2. Методические указания к выполнению лабораторной работы

- •3. Описание работы

- •3.1. Неисправность в сети шины can ls Comforf

- •3.2. Неисправность в сети шины can hs

- •4. Меры безопасности при выполнении работы

- •Лабораторная работа №3 Диагностирование электронных систем управления работой бензинового двигателя на педагогическом стенде.

- •1. Общие положения

- •2. Методические указания к выполнению лабораторной работы

- •3. Описание работы

- •3.1. Неисправность датчика температуры охлаждающей жидкости

- •3.2. Неисправность датчика потенциометра педали акселератора

- •4. Меры безопасности при выполнении работы

- •Лабораторная работа №4

- •3. Описание работы

- •3.1. Неисправность датчика давления воздуха во впускном патрубке

- •3.2. Неисправность управляющего сигнала открытия форсунки

- •4. Меры безопасности при выполнении работы

- •1. Общие положения

- •2. Описание и функциональные возможности стенда мт – н9000

- •2.1. Педагогический стенд мт – н9000, позволяющий имитировать неисправности в работе дизельного двигателя, влючает:

- •2.2. На стенде мт-н9000 контролируются следующие основные датчики и параметры дизельного двигателя:

- •2.3. На стенде мт-н9000 обеспечивается активация следующих основных характеристик и исполнительных устройств дизельного двигателя

- •2.4. На стенде мт-н9000 могут регистрироваться следующие коды

- •3. Методические указания к выполнению лабораторной работы

- •3.1. Общее содержание выполнения лабораторной работы

- •3.2. Диагностирование датчика высокого давления(двд) топливной рампы(трр)

- •3.2.1. Назначение, конструктивные особенности и место установки двд

- •3.2.2. Последовательность проведения диагностирования двд трр

- •3.3. Диагностирование неисправности топливной форсунки(инжектора)

- •3.3.1. Назначение, конструктивные особенности и место установки топливных форсунок дизельного двигателя.

- •3.3.2. Последовательность проведения диагностирования форсунок на стенде мт-н9000

- •4. Контрольные вопросы к лабораторной работе

- •5. Меры безопасности при выполнении работы

- •Лабораторная работа №6 «Диагностирование систем электронного управления работой дизельного двигателя на базовом автономном стенде mt-moteur-d-Bosch dv4td

- •1. Общие положения

- •2. Описание и функциональные возможности дизельного двигателя на базовом автономном стенде mt-moteur-d-Bosch dv4td

- •2.1. Базовый автономный стенд mt-moteur-d-Bosch dv4td, позволяющий создавать и устранять неисправности в работе дизельного двигателя(рис. 1).

- •2.2. На стенде dv4td контролируются следующие основные датчики и параметры дизельного двигателя:

- •2.3. На стенде dv4td обеспечивается активация следующих основных характеристик и исполнительных устройств дизельного двигателя

- •2.4. На стенде dv4td могут регистрироваться следующие коды

- •3. Методические указания к выполнению лабораторной работы

- •3.1. Общее содержание и порядок выполнения лабораторной работы

- •3.2. Диагностирование датчика температуры топлива(1221)

- •3.2.1. Назначение, конструктивные особенности и место установки

- •3.2.2. Последовательность проведения диагностирования датчика температуры топлива

- •3.3. Диагностирование неисправности датчика педали экселератора(1261)

- •3.3.1. Назначение, конструктивные особенности и место установки датчика

- •4. Контрольные вопросы к лабораторной работе

- •5. Меры безопасности при выполнении работы

- •Лабораторная работа № 7 Диагностирование систем кондиционирования.

- •1. Общие положения

- •2. Методические указания к выполнению лабораторной работы

- •3. Описание работы

- •3.1. Изучение климатической системы автомобиля.

- •3.2 Алгоритм работы системы кондиционирования воздуха.

- •3.3 Работа с заправочной станцией

- •4. Меры безопасности при выполнении работы

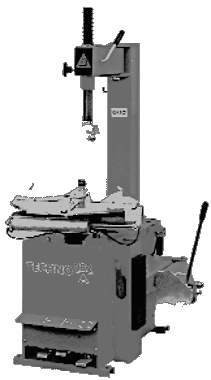

Демонтаж и монтаж колес на станке Techno 082

Шиномонтажный станок Techno 082 предназначен для монтажа колёс легковых автомобилей и микроавтобусов.

Рис. 3.5. Шиномонтажный станок Techno 082

Станок имеет монтажный винтовой «кран» с вертикальной блокировкой при давлении 10 бар и пневмоцилиндр для отрыва покрышки. Система зажима колес оснащена двумя пневмоцилиндрами.

2.3.1 Демонтаж колес с бескамерными шинами

Порядок работы

Выпустить из шины воздух;

Подкатить колесо к стенду и, нажимая на рычаг демонтажной лопатки, отжать борт покрышки от закраины диска.

Положить колесо на стол стенда и зажать диск захватами, нажав на педаль управления пневматической системой захватов.

Опуская винтом демонтажную направляющую головку завести ее между покрышкой и диском.

Включить поворот стола стенда и произвести демонтаж покрышки. Допускается помощь с применением монтажной лопатки.

2.3.2 Монтаж колес с бескамерными шинами

Порядок работы

1. Осмотреть покрышку снаружи и изнутри, протереть внутреннюю поверхность от пыли.

2. Осмотреть колесный диск, удалить загрязнения и протереть насухо.

3. Обработать поверхности диска и покрышки монтажной пастой.

4. Уложить колесо на монтажный стол и закрепить его захватами.

5. Уложить покрышку и поворачивая стол произвести монтаж внутреннего борта покрышки, учитывая направление стрелки на покрышке.

6. Используя монтажную направляющую головку, установить на место наружный борт покрышки.

7. Освободить колесо от захватов.

8. Произвести накачивание шины давлением 3 МПа. При этом покрышка под давлением должна занять рабочее положение на диске с характерным звуковым хлопком.

9. Выпуская воздух, довести до нормы давление воздуха в шине.

Проверка состояния подвески

Нормативные требования к проверке подвески НТТМ

Балки осей транспортного средства должны быть надежно закреплены и не иметь трещин, деформаций и значительных коррозионных повреждений. Ремонт балок осей с помощью сварки, выполненный с нарушением рекомендаций изготовителей, не допускается.

Рессоры должны быть надежно закреплены и не иметь деформаций, повреждений (коррозии, трещин, обломов и смещения листов). Листы рессор должны быть надежно стянуты, а ушко рессоры надежно закреплено.

Детали пневматической подвески должны быть надежно закреплены, не иметь повреждений и находиться в работоспособном состоянии.

Деформация пневмоподушек, а также утечки воздуха из узлов пневмоподвески не допускаются.

Упругие элементы подвесок не должны иметь повреждений.

В шарнирах и сочленениях элементов подвесок (шаровых опорах, шкворневых шарнирах, резинометаллических и резиновых втулках и сайлент-блоках) должны отсутствовать значительные зазоры.

3.2 Контроль состояния подвески

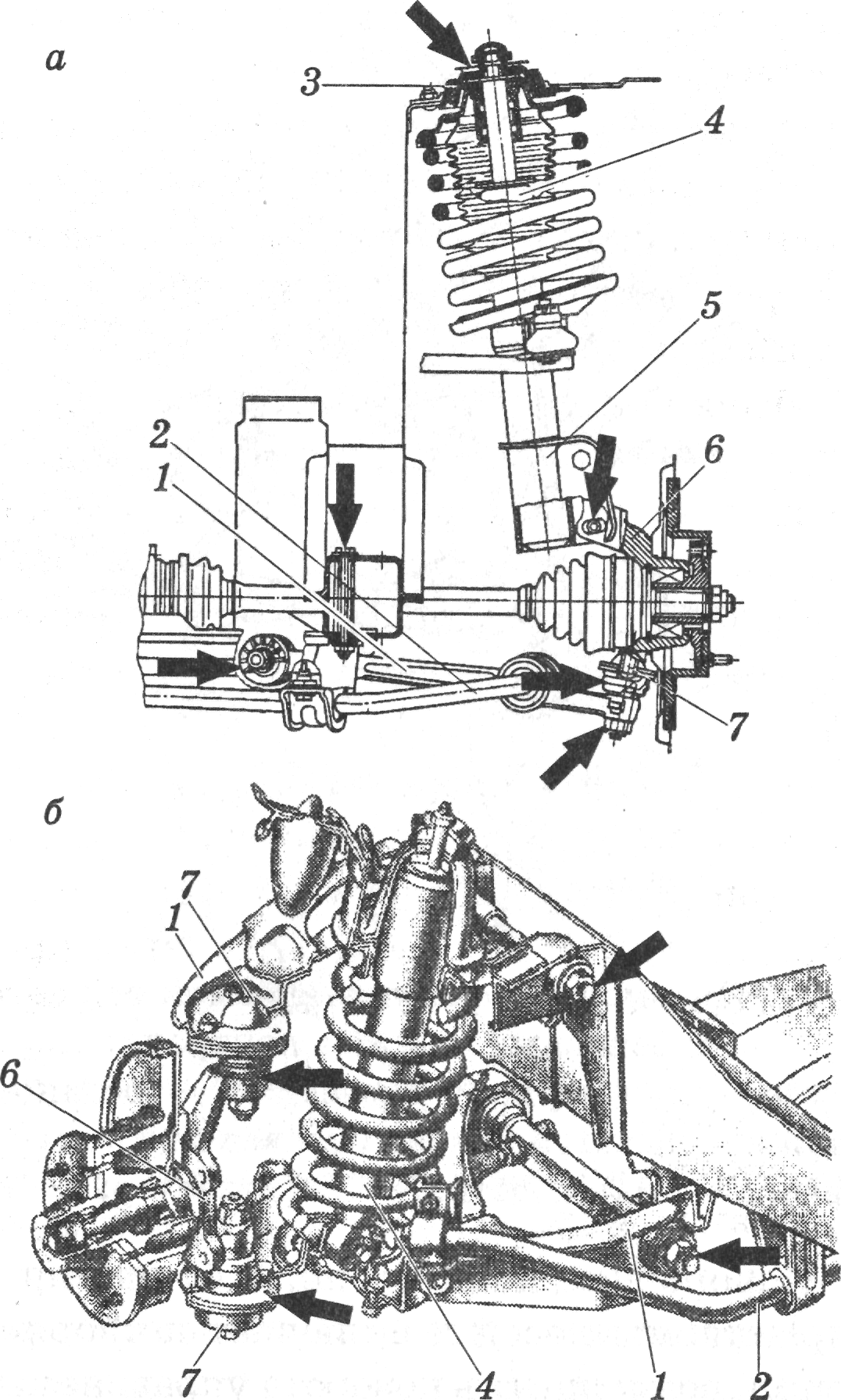

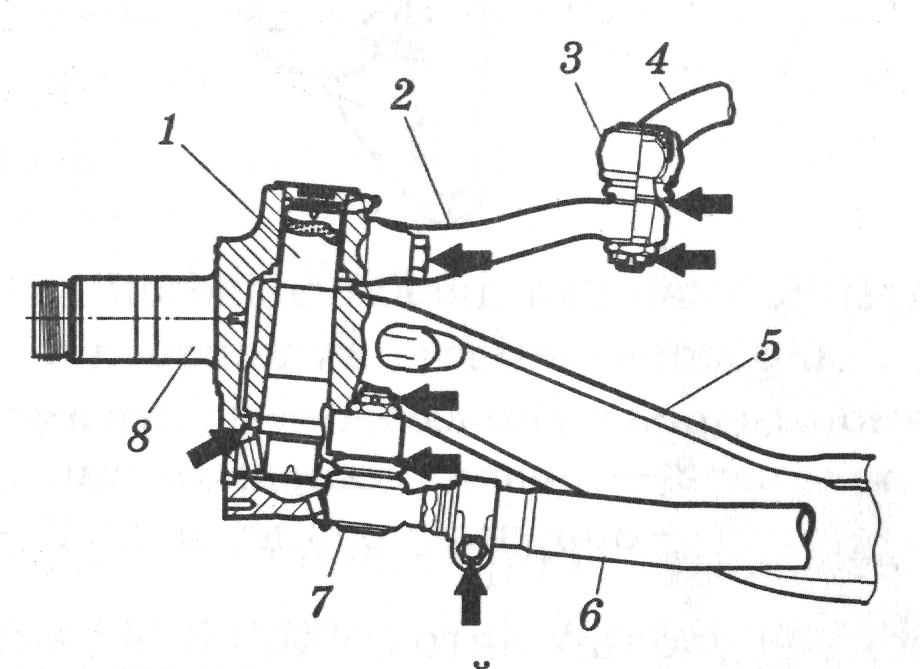

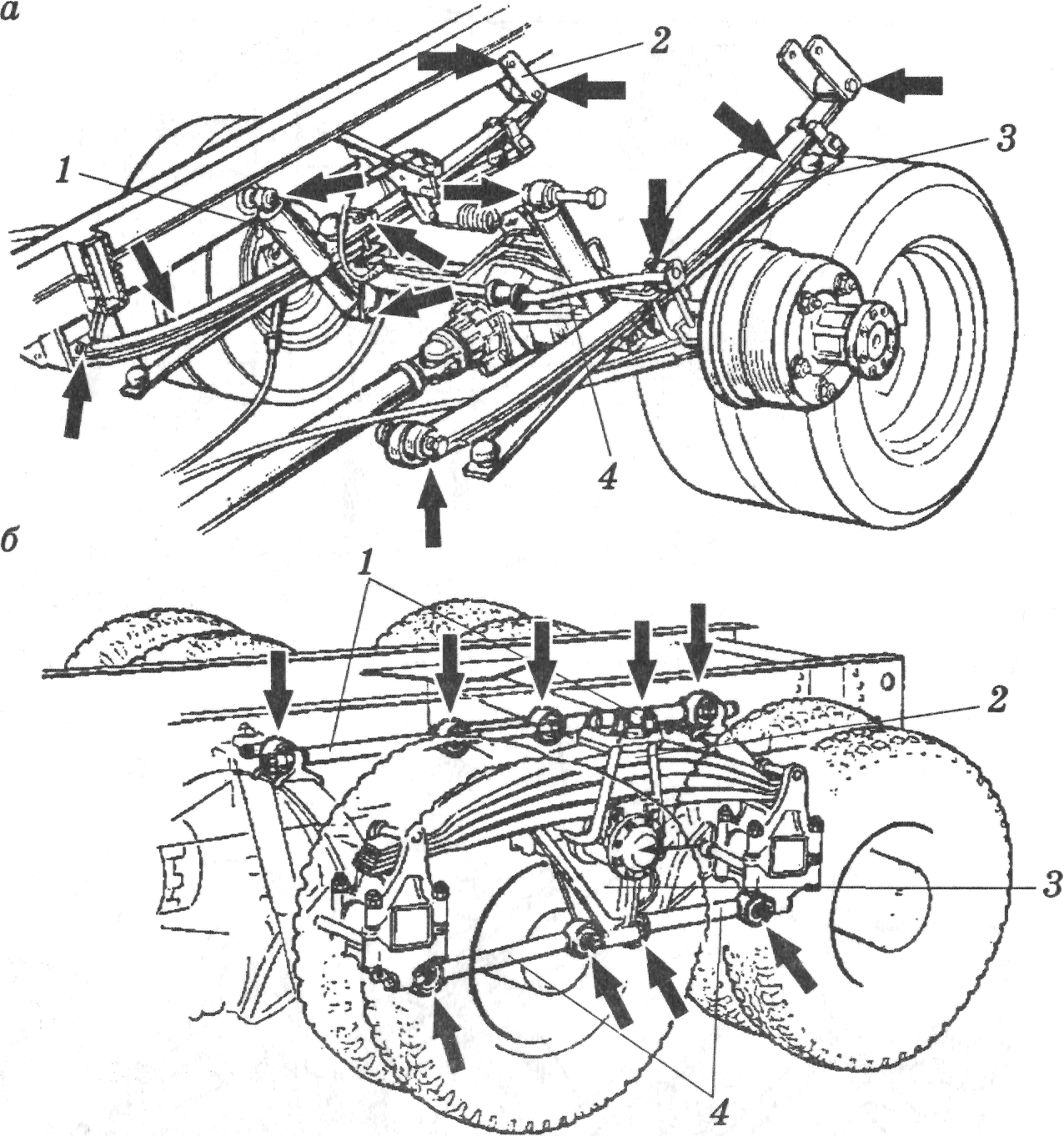

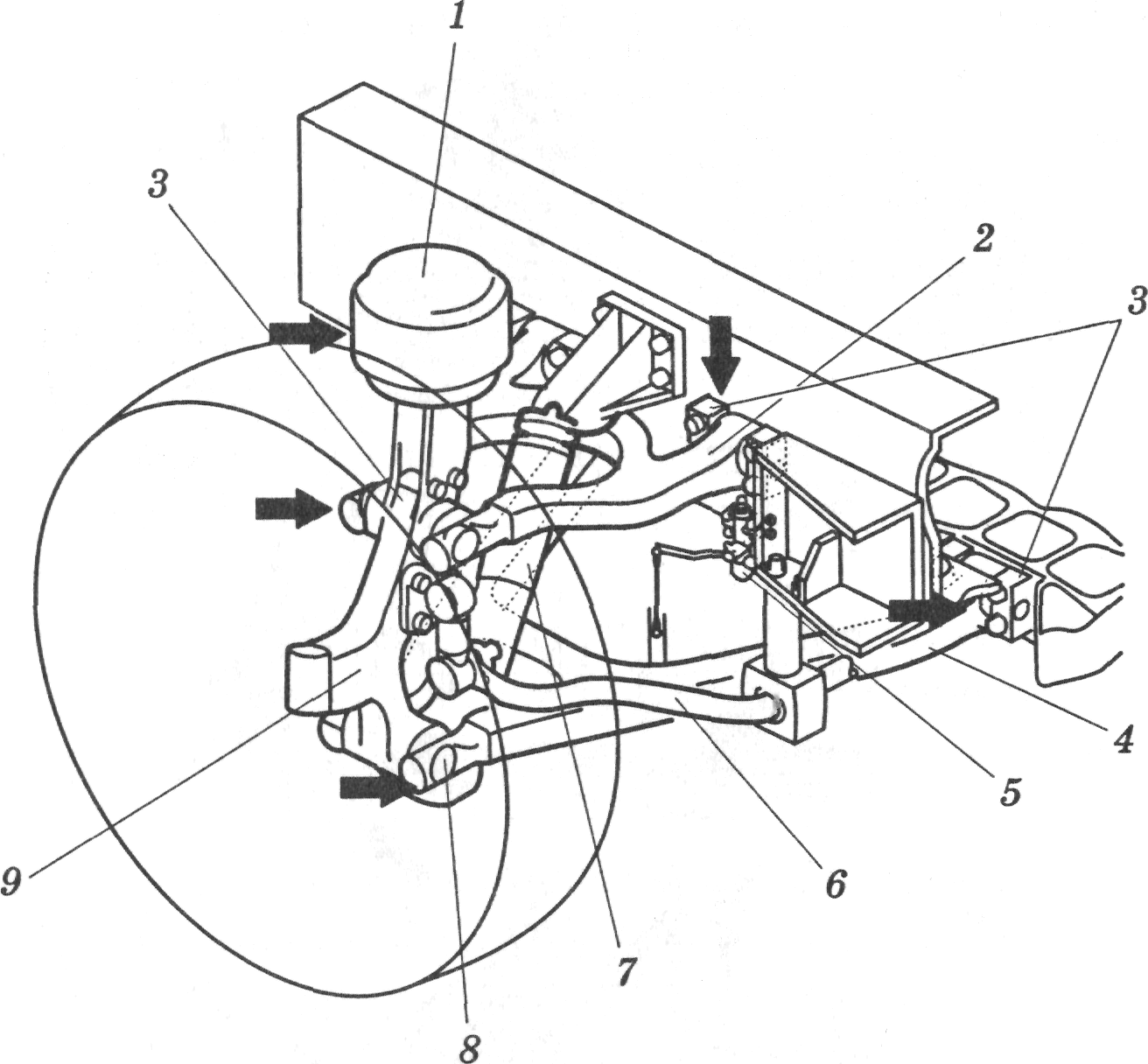

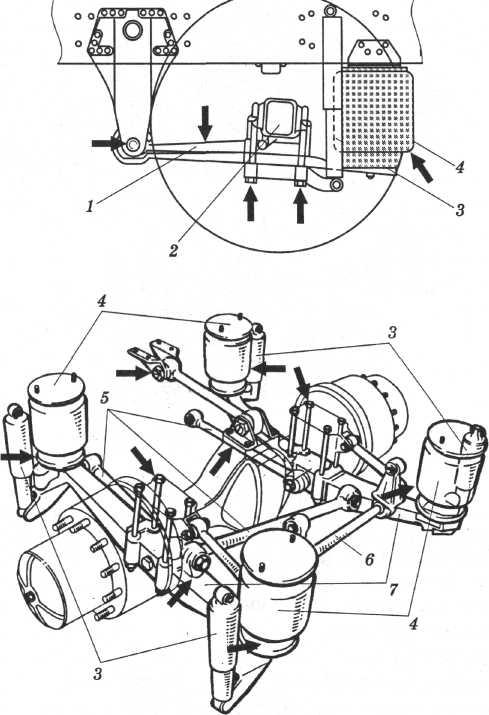

На рисунках 3.6 – 310 показаны места визуального контроля технического состояния элементов подвесок машин.

Рис. 3.6. Подвеска управляемых колес НТТМ и их основные места контроля: а — типа «Мак-Ферсон»; б— на двойных поперечных рычагах; 1— рычаги подвески; 2— стабилизатор; 3— верхняя опора амортизатора; 4 — амортизатор; 5— амортизаторная стойка; 6— поворотная цапфа; 7— шаровые опоры

Рис. 3.8. Элементы шкворневой подвески управляемой оси и основные места ее контроля: 1 — шкворень; 2 — поворотный рычаг; 3,7 — шаровые шарниры рулевых тяг; 4 — продольная рулевая тяга; 5 — балка управляемой оси; 6 — поперечная рулевая тяга; 8 — поворотная цапфа

Рис. 3.7. Зависимые рессорные подвески и основные места их контроля: а — подвеска одиночной оси (1 — амортизатор; 2 — серьга; 3 — рессора; 4 — стабилизатор); б — балансирная тележка (2 — верхние реактивные тяги; 2 — рессора; 3 — балансирное устройство; 4 — нижние реактивные тяги)

Рис. 3.9. Пневмоподвеска управляемой оси НТТМ и основные места ее контроля: 1— пневморессора; 2— верхний рычаг; 3, 8— резинометаллические втулки; 4 — нижний рычаг; 5 — кран управления подвеской; 6 — стабилизатор поперечной устойчивости;7— амортизатор; 9 — опорная стойка

Рис. 3.10. Варианты исполнения пневмоподвесок неуправляемых осей и основные места их контроля: а — с одной пневморессорой на колесо; б — с двумя пневморессорами на колесо; 1 — полурессора; 2 — пневморессора; 3 — амортизатор; 4 — балка оси; 5 — стабилизатор; 6 — опорные кронштейны; 7 — реактивные тяги