Сопротивление материалов конспект лекций

..pdf

Рис. 12.2

Главные напряжения определяем по известным формулам:

|

|

|

|

σ = σ |

+ 1 σ2 +4τ2 , |

|

|

|

|||||

|

|

|

|

1 |

2 σ22= 0, |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

σ3 = |

σ |

− 1 |

|

σ2 +4τ2 . |

|

|

(12.1) |

||

|

|

|

|

|

2 |

2 |

|

|

|

|

|

|

|

|

|

|

Пластичный материал |

|

|

||||||||

|

|

|

|

σэIII = |

|

σ2 +4τ2 |

≤[σ], |

|

|

|

|||

|

|

|

|

σэIV = |

|

σ2 +3τ2 |

≤[σ], |

|

|

(12.2) |

|||

|

|

|

|

|

Wp = 2Wx. |

|

|

|

|

||||

III |

|

|

M |

2 |

|

M |

к |

2 |

М2 |

+ М2 |

|

||

σэ |

= |

|

|

и +4 |

|

= |

и |

2 |

к ≤[σ], |

(12.3) |

|||

|

|

|

|||||||||||

|

|

|

Wx |

|

2Wx |

Wx |

|

||||||

|

|

|

|

МрасчIII |

= |

|

Ми2 + Мк2 , |

|

|

|

|||

IV |

|

|

M |

2 |

|

|

M |

к |

2 |

М2 |

+0,75М2 |

||

σэ |

= |

|

|

и |

+3 |

|

|

= |

и |

2 |

к ≤[σ], |

||

|

|

|

|

||||||||||

|

|

|

Wx |

|

|

2Wx |

|

Wx |

|

||||

|

|

|

|

МрасчIV |

= |

Ми2 +0,75Мк2 , |

|

||||||

|

|

|

|

|

σэ = |

Mрасч |

|

≤[σ], |

|

|

|||

|

|

|

|

|

Wx |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||

(12.4)

(12.5)

111

|

|

|

|

|

32Mрасч |

≤[σ], |

|

|

|||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

πd3 |

|

|

|

|||

|

|

|

|

|

d ≥ |

3 |

32Mрасч |

. |

|

|

|

|

|

|

|

|

π[σ] |

|

|

||||

|

|

|

|

Хрупкий материал |

|

||||||

|

σV = σ −kσ ≤[σ]; |

k = |

[σ]p , |

|

|||||||

|

|

|

э |

1 |

|

3 |

|

|

|

[σ]c |

|

|

|

|

|

|

|

|

|

|

|||

σэV = |

1 |

|

(1−k )Mи |

+(1+k ) |

Ми2 + Мк2 |

≤[σ], |

|||||

2W |

|

||||||||||

|

x |

|

|

|

|

|

|

|

|

|

|

МрасчV |

= 1 |

(1−k )Mи |

+(1+k ) |

Ми2 + Мк2 . |

|||||||

|

2 |

|

|

|

|

|

|

|

|

||

(12.6)

(12.7)

12.2. Совместное действие изгиба и кручения бруса прямоугольного сечения

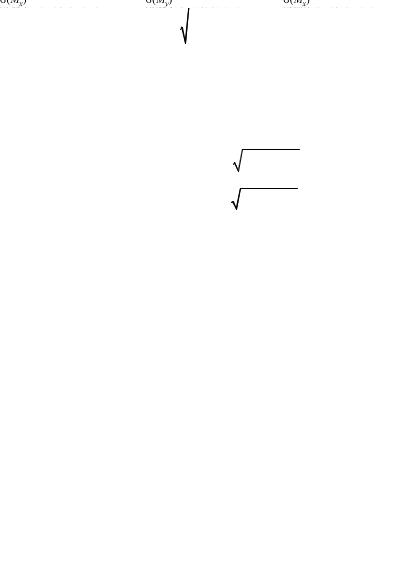

Проиллюстрируем совместное действие изгиба и кручения бруса прямоугольного сечения схемами с обозначенными действующими напряжениями (рис. 12.3).

Рис. 12.3

112

Точка 1:

σ(M x ) = |

M x |

, σ(M y ) = |

M y |

, |

||||

|

|

|||||||

|

|

W |

|

|

W |

y |

||

|

|

x |

|

|

|

|||

W = bh2 |

, W |

y |

= hb2 . |

|

|

|

||

x |

6 |

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

||

Точка 2:

σ(M y ),

τmax = Mк ,

Wк Wк = αhb2.

Точка 3:

σ(M x ),

τ′max = γ Mк .

Wк

Наиболее опасная точка определяется в результате вычисления эквивалентных напряжений и соответствующих им условий прочности:

Точка 1:

σmax = M x + M y ≤[σ].

Wx Wy

Точка 2:

|

|

M y |

|

2 |

|

Mк |

|

|

2 |

|

|

|

|||||||

σIII = |

|

|

+4 |

|

≤[σ], |

||||

|

|

|

2 |

|

|||||

э |

|

|

|

|

αhb |

|

|||

|

|

Wy |

|

|

|

|

|

||

σэIV = |

|

M y |

2 |

|||

|

|

+ |

||||

|

||||||

|

|

W |

|

|

|

|

|

|

|

y |

|

||

Точка 3:

|

|

M |

к |

|

2 |

|

3 |

|

|

|

|

≤[σ]. |

|

αhb |

2 |

|||||

|

|

|

|

|

||

III |

|

|

M |

2 |

|

|

|

M |

к |

|

2 |

|

σэ |

= |

|

|

x |

+4 |

|

γ |

|

|

|

≤[σ], |

|

|

αhb |

2 |

||||||||||

|

|

|

Wx |

|

|

|

|

|

|

|||

113

IV |

|

|

M |

2 |

|

|

M |

к |

|

2 |

|

σэ |

= |

|

|

x |

+3 |

γ |

|

|

|

≤[σ] |

|

|

αhb |

2 |

|||||||||

|

|

|

Wx |

|

|

|

|

|

|||

Для хрупких материалов применяется теория прочности Мора.

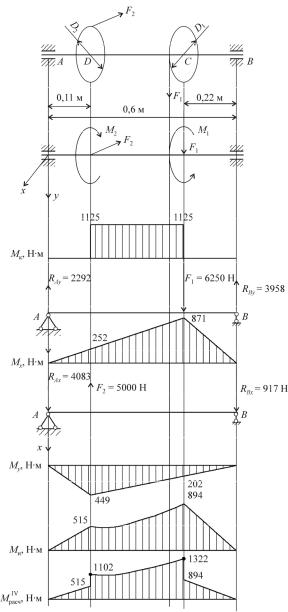

Пример

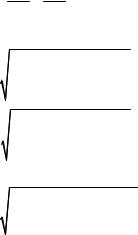

На вал насажены два зубчатых колеса. Сила F1 – вертикальная, сила F2 – горизонтальная, F2 = 5000 Н. Диаметры зубчатых колес D1 = 360 мм, D2 = 450 мм. Допускаемое напряжение [σ] = 160 МПа. Определим диаметр вала по четвертой теории прочности.

Решение:

Приведем силы F1 и F2 к центру вала, заменяя каждую из них центрально приложенными силами в точках D и С и скручивающими

моментами M1 = F12D1 и M2 = F22D2 .

Из равенства моментов (F1D1 = F2 D2 ) находим силу

F1 = F2 D2 = 5000 0, 45 = 6250 Н. D1 0,36

Для расчетной схемы строим эпюры крутящих моментов Мк, эпюры изгибающих моментов Мх от силы F1 и Му от силы F2, действующей в горизонтальной плоскости (рис. 12.4). Подшипники, на которые опирается вал в сечениях А и В, рассматриваются как шарнирные опоры.

Исследуемое сечение испытывает воздействие изгибающих моментов в двух взаимно перпендикулярных плоскостях, поэтому предварительно определяем суммарный изгибающий момент:

Ми = Мх2 + M y2 .

Строим эпюру суммарных изгибающих моментов. И наконец, определяем расчетный момент по четвертой теории прочности:

МрасчIV = Ми2 +0,75Мк2 .

Затем строим эпюру расчетных моментов.

114

Рис. 12.4

115

Из условия прочности (12.5) с учетом Wx |

= |

πd3 |

|||||||

32 |

определится |

||||||||

диаметр вала: |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

d ≥ |

3 |

32MрасчIV |

= 3 |

32 1322 |

= 4,38 |

10 |

−2 |

м. |

|

π[σ] |

3,14 160 106 |

|

|||||||

В соответствии с таблицей нормальных линейных размеров

(табл. П.1) d = 45 мм.

116

Лекция 13. УСТАЛОСТЬ МАТЕРИАЛОВ И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

13.1. Явление усталости

Усталостью материалов называется процесс образования и развития трещин под действием периодически меняющейся нагрузки.

Различают малоцикловую усталость, при которой наблюдаются заметные пластические деформации, а число циклов до разрушения не превышает 50 000, и многоцикловую усталость, при которой уровень напряжений может быть значительно ниже предела упругости или текучести, а число циклов до разрушения составляет от сотен тысяч до десятков миллионов циклов. Но и в этом случае из-за существенной микронеоднородности современных конструкционных материалов зарождение трещины усталости связано с локальными повторными пластическими деформациями, протекающими в отдельных структурных элементах материала.

В дальнейшем речь пойдет в основном о многоцикловой усталости, при которой разрушение протекает без заметных пластических деформаций на макроуровне и имеет специфический характер. Трещина зарождается, как правило, с поверхности детали в наиболее нагруженных местах (выточках, галтелях, переходах, отверстиях и т.д.) и постепенно распространяется, как бы перерезывая деталь, уменьшая площадь ее рабочего сечения. В процессе развития трещины ее обнаружение крайне затруднительно, так как сама трещина обычно закрыта, а деталь долго сохраняет свою несущую способность. И только когда оставшееся сечение не сможет нести нагрузку, происходит катастрофическое, почти мгновенное разрушение детали. Статистикой установлено, что больше половины катастроф (без учета террористических актов) связано с этим грозным явлением.

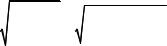

При усталостном разрушении на поверхности излома можно выделить три характерные зоны (рис. 13.1): зону зарождения трещины 1, имеющую вид темного пятна, зону ее развития 2, занимающую,

117

|

как правило, большую часть площади излома |

|

и представляющую собой гладкую поверхность, |

|

и так называемую зону долома 3 с зернистой |

|

структурой. Соотношение между размерами зон |

|

и их конфигурация зависят от вида и уровня на- |

|

гружения и конструкции детали. Тонкие линии на |

|

рис. 13.1 показывают последовательное положе- |

Рис. 13.1 |

ние фронта трещины по мере ее распространения. |

13.2. Характеристики цикла

Под действием периодически меняющихся нагрузок в опасной точке возникают также периодически меняющиеся напряжения. Пусть в некоторой детали реализуется линейное напряженное состояние, а нормальные напряжения в опасном сечении во времени меняются по закону, показанному на рис. 13.2. Время, через которое значения напряжений полностью повторяются, называется периодом Т. Совокупность значений напряжений за период составляет цикл напряжений. С точки зрения усталости в большинстве случаев для характеристики цикла достаточно знать максимальное σmax и минимальное σmin значение напряжений в цикле.

Рис. 13.2

С другой стороны, цикл можно представить как совокупность действия статического напряжения, равного среднему между макси-

мальным и минимальным напряжениями цикла σm = σmax + σmin , 2

118

и периодически меняющихся напряжений с амплитудой σa =

= σmax −σmin . Этивеличинытак и называются: σm – среднее напряже- 2

ние, σa – амплитуда цикла. Кроме того, для характеристики цикла

часто используют коэффициент асимметрии цикла R = σmin .

σmax

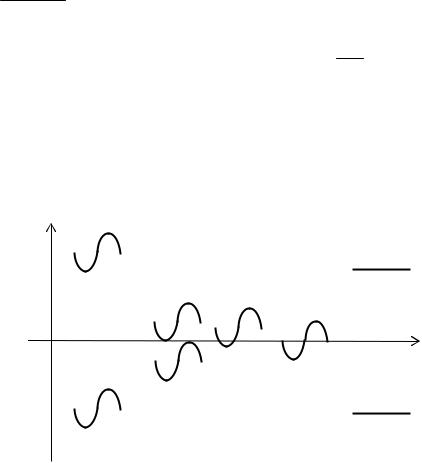

В зависимости от знака и значения коэффициента асимметрии циклы подразделяются на знакопостоянные (R > 0) и знакопеременные (R < 0). Если R = 0, цикл называется положительным отнулевым, если R = ∞ – отрицательным отнулевым, при R = –1 цикл называется симметричным, а при R = 1 цикл вырождается в постоянно действующее напряжение. Примеры различных видов цикла приведены на рис. 13.3.

σ

R = 1

0 < R < 1 |

R = 0 |

R < 0 |

|

|

R = –1

Время

R > 1 |

R = 1 |

|

|

|

R = ∞ |

Рис. 13.3

13.3. Механические характеристики сопротивления усталости

Механические характеристики сопротивления усталости определяются путем испытаний образцов на специальных усталостных машинах. Требования к образцам и испытательным машинам, мето-

119

дики проведения испытаний и обработки их результатов регламентируется ГОСТом.

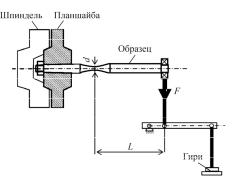

Усталостные машины отличаются по виду нагружения (осевое растяжение-сжатие, изгиб вращающегося образца, плоский изгиб, кручение, комбинированное нагружение и т.д.), по способу силовозбуждения (механическое, гидравлическое, резонансное и т.д.). На рис. 13.4 показана схема простейшей механической усталостной машины, осуществляющей изгиб вращающегося образца. Машина позволяет проводить испытания при симметричных циклах нагружения, наиболее часто применяемых на практике.

Рис. 13.4

Образец устанавливается в шпиндель машины, вращающийся с некоторой угловой скоростью. На конец образца через подшипник напрямую или через систему рычагов прикладывается сила F.

Вопасном сечении образца создается изгибающий момент Ми = FL.

Впроизвольной точке, расположенной на контуре опасного сечения, из-за того, что образец вращается, а плоскость действия изгибающего момента остается неизменной, возникает нормальное напряжение, меняющееся во времени по синусоидальному закону с амплитудой

σa = |

32FL |

πd3 . |

В этом случае σm = 0, σa = σmax = –σmin.

120