- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

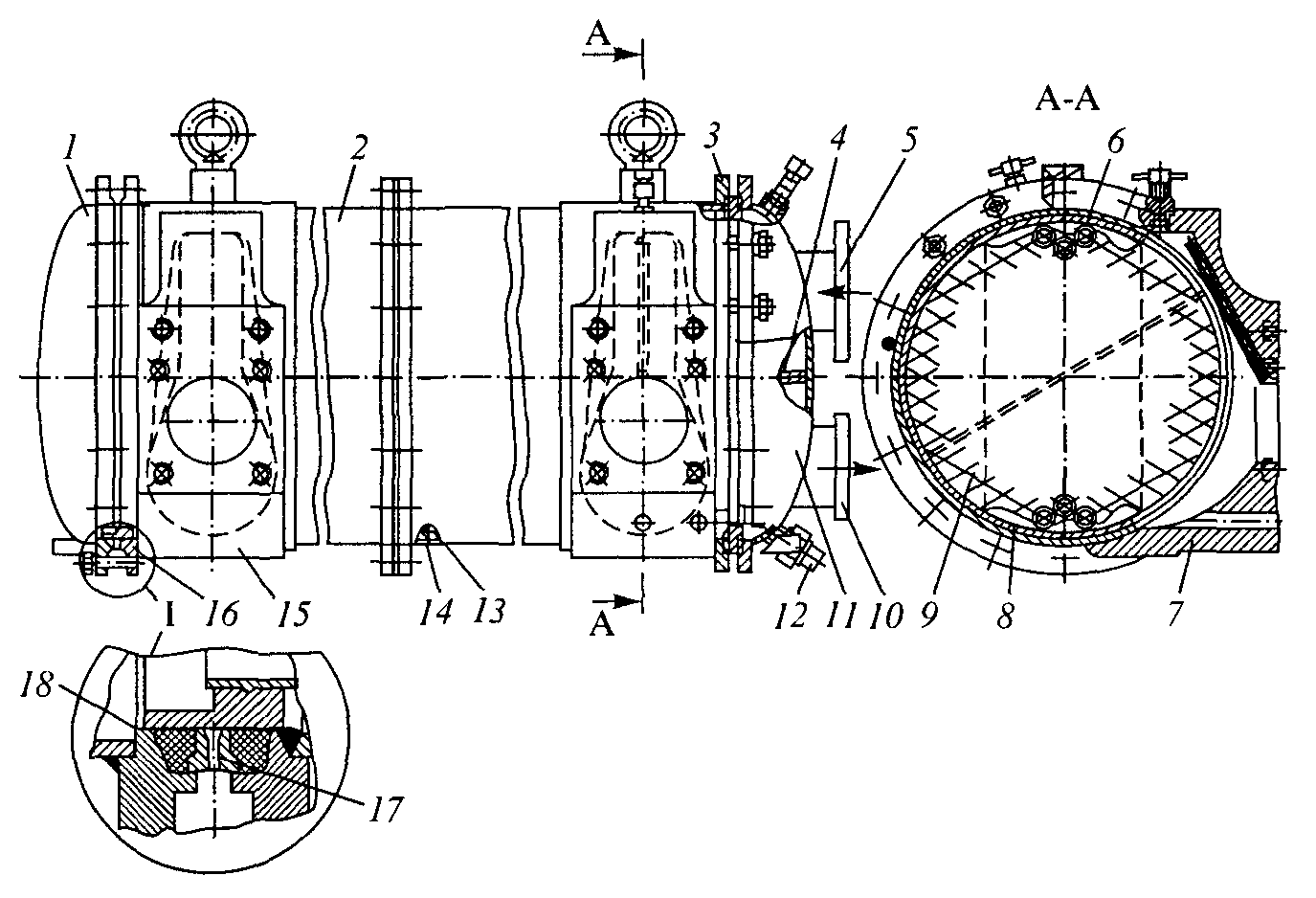

Конструкция, параметры и расчет водомасляных теплообменников.

Водомасляные теплообменники предназначены для охлаждения водой масла дизеля или гидравлической передачи. В современных тепловозах в большинстве случаев применяют двухконтурную систему охлаждения с водомасляным теплообменником в контуре охлаждения наддувочного воздуха.

Используемые в тепловозах водомасляные теплообменники различают по схемам движения воды и масла и по конструкции теплопередающей поверхности (охлаждающего элемента). Для максимального теплосъема в заданных размерах в теплообменниках применяют противоточное или противоточно-перекрестное течение жидкостей.

Наиболее простыми (по конструкции и технологии изготовления) и надежными в эксплуатации являются гладкотрубные теплообменники с внешним омыванием трубок маслом, которые широко применяют на тепловозах. Наличие прямых трубок не создает трудностей при очистке внутренних поверхностей и замене поврежденных трубок. Кроме того, трубчатая конструкция позволяет работать при сравнительно высоких давлениях теплоносителей.

Для повышения интенсивности передачи теплоты в теплообменниках необходимо максимально уравнивать термические сопротивления теплоотдачи от масла к поверхности охлаждения и от нее к охлаждающей воде. Выравнивание термических сопротивлений достигается оребрением трубок. В последнее время в отечественных тепловозах применяют охлаждающие элементы из труб с накатанным оребрением (рис. 4.40).

Рисунок

4.40 – Водомасляный теплообменник:

1,11

— крышки; 2

— корпус; 3,

16

— трубные доски; 4,

13

— перегородки; 5, 10

— патрубки; 6

— охлаждающая трубка; 7, 15

— кронштейны; 8

— заполнитель; 9

— охлаждающий элемент; 12

— труба; 14

— шнур; 17

— промежуточное кольцо; 18

— уплотнительное кольцо.

Водомасляный теплообменник дизеля тепловоза 2ТЭ116 состоит из корпуса 2, передней 11 и задней 1 крышек, охлаждающего элемента 9, кронштейнов 7 и 15. Перегородка 4 крышки 11 разделяет водяную полость теплообменника пополам для обеспечения двух ходов воды для повышения ее скорости в трубках. Охлаждающий элемент 9 состоит из передней 3 и задней 16 трубных досок, в отверстиях которых закреплены оребренные трубки 6 с сегментными перегородками 13, создающими поперечное омывание маслом трубного пучка, что способствует лучшим условиям теплообмена. Заполнители 8 уменьшают зазоры между корпусом и трубным пучком, сокращая переток неохлажденного масла. С этой же целью стык сегментных перегородок и корпуса уплотняют резиновым шнуром 14.

Вода в теплообменник поступает по патрубку 5 передней крышки, проходит по трубкам 6 одной половины охлаждающего элемента (секции), а затем по трубкам другой половины элемента выходит из патрубка 10. Масло в теплообменник входит через отверстие в кронштейне 15, проходит в межтрубном пространстве и выходит через отверстие в кронштейне 7.

Температурные удлинения трубок охлаждающего элемента компенсируются перемещением задней трубной доски 16, которая уплотнена в корпусе 2 и крышке 1 двумя резиновыми кольцами 18. Между кольцами 18 установлено промежуточное кольцо 17 с отверстиями, через которое в случае просачивания будут вытекать вода или масло.

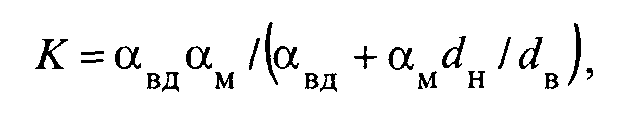

Основные характеристики водомасляных теплообменников приведены в табл. 4.9.

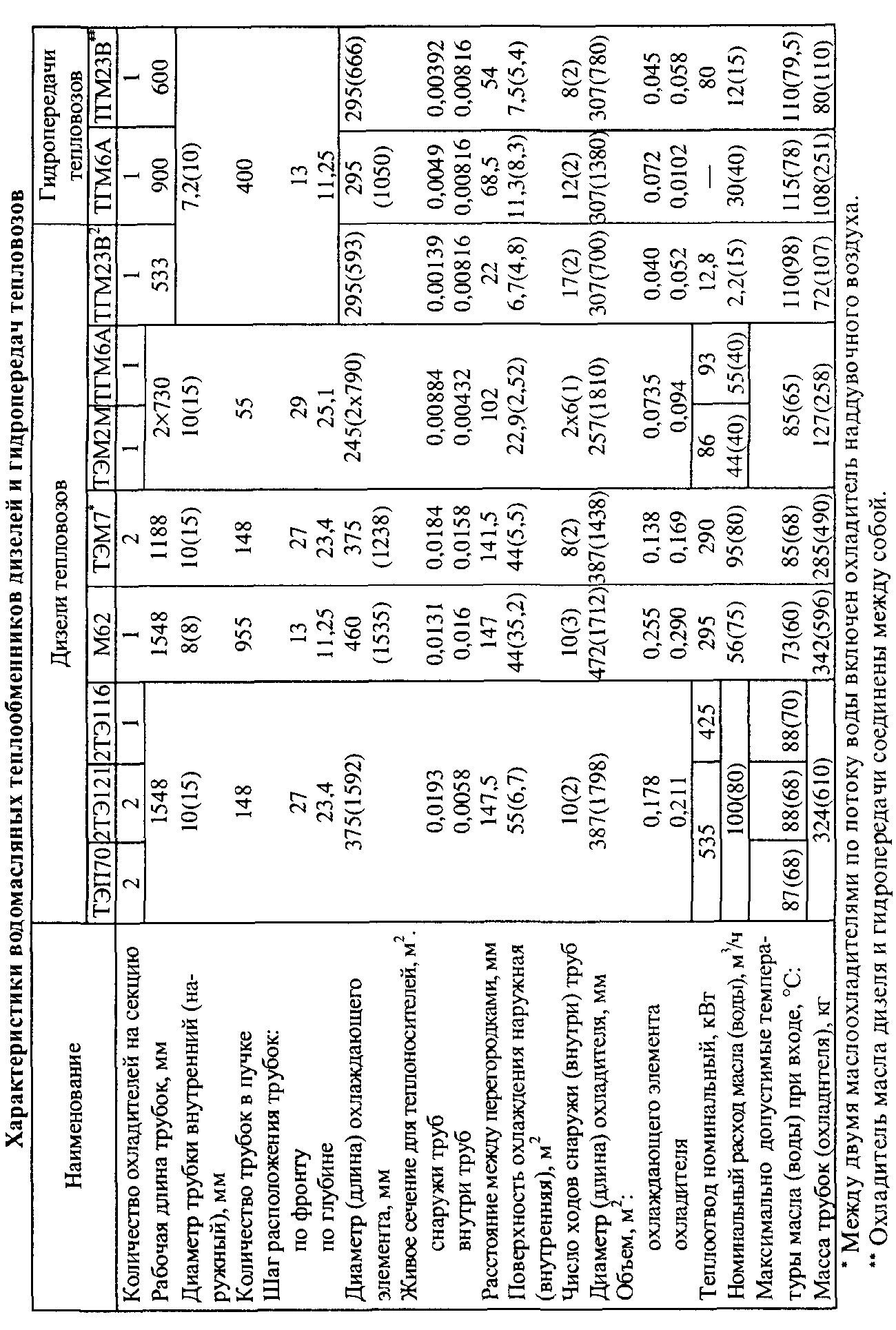

Тепловой расчет водомасляных теплообменников проводят для того, чтобы вычислить поверхности теплообмена элементов, определяющие их основные параметры, а также выбрать оптимальные режимы течения теплоносителей. Расчет базируется на уравнениях теплопередачи (4.17) и теплового баланса (4.18) с использованием экспериментальных критериальных зависимостей для гладкотрубных теплообменников с поперечными сегментными или кольцевыми перегородками. Коэффициент теплопередачи от масла к охлаждающей воде, Вт/(м2·К),

(4.22)

(4.22)

где αвд — коэффициент теплоотдачи от внутренней поверхности трубок к охлаждающей воде; αм — коэффициент теплоотдачи от масла к наружной поверхности трубок; dH, dB — соответственно наружный и внутренний диаметры трубок охлаждающего элемента.

Коэффициент теплоотдачи αвд (Вт/(м2·К)) определяют из критериального уравнения

![]() (4.23)

(4.23)

где

![]() —

критерий Нуссельта для воды; λвд

— коэффициент теплопроводности воды,

Вт/(м·К);

—

критерий Нуссельта для воды; λвд

— коэффициент теплопроводности воды,

Вт/(м·К);

![]() —

критерий Рейнольдса для потока воды;

υвд

— скорость охлаждающей воды в трубках,

значение которой выбирают равным 1,3—2,5

м/с из-за ограничения наименьшей скорости

по условию обеспечения турбулентного

режима движения теплоносителя и

наибольшей — по условиям прочности

трубок и затрат мощности на прокачивание

воды; υвд

— коэффициент кинематической вязкости

воды, м2/с;

—

критерий Рейнольдса для потока воды;

υвд

— скорость охлаждающей воды в трубках,

значение которой выбирают равным 1,3—2,5

м/с из-за ограничения наименьшей скорости

по условию обеспечения турбулентного

режима движения теплоносителя и

наибольшей — по условиям прочности

трубок и затрат мощности на прокачивание

воды; υвд

— коэффициент кинематической вязкости

воды, м2/с;

![]() —

критерий Прандтля для воды; свд

— удельная теплоемкость воды, кДж/(кг·К);

ρвд

— плотность воды, кг/м3.

Физические характеристики воды определяют

при средней температуре tвд.сp.

—

критерий Прандтля для воды; свд

— удельная теплоемкость воды, кДж/(кг·К);

ρвд

— плотность воды, кг/м3.

Физические характеристики воды определяют

при средней температуре tвд.сp.

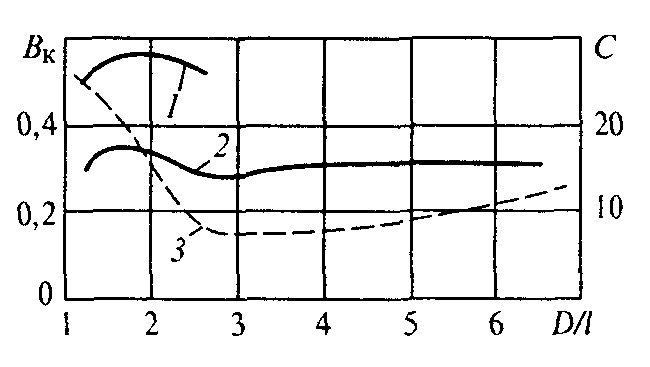

Коэффициент теплоотдачи αм находят из критериального уравнения

![]() (4.24)

(4.24)

где

![]() —

критерий Нуссельта для масла; λм

— коэффициент теплопроводности масла,

Вт/(м К); Rем,

Рrм

— критерии соответственно Рейнольдса

и Прандтля, отнесенные к средней

температуре масла; Рrт

— критерий Прандтля для масла, отнесенный

к температуре стенки трубки; Вк

— безразмерный коэффициент, зависящий

от наружного диаметра трубок dН,

минимального расстояния δ

между поверхностями соседних трубок и

отношения внутреннего диаметра кожуха

D

к расстоянию между перегородками l

(для dН

=

10 мм и δ

= 3 мм Вк

определяют по кривой на рис. 4.41).

—

критерий Нуссельта для масла; λм

— коэффициент теплопроводности масла,

Вт/(м К); Rем,

Рrм

— критерии соответственно Рейнольдса

и Прандтля, отнесенные к средней

температуре масла; Рrт

— критерий Прандтля для масла, отнесенный

к температуре стенки трубки; Вк

— безразмерный коэффициент, зависящий

от наружного диаметра трубок dН,

минимального расстояния δ

между поверхностями соседних трубок и

отношения внутреннего диаметра кожуха

D

к расстоянию между перегородками l

(для dН

=

10 мм и δ

= 3 мм Вк

определяют по кривой на рис. 4.41).

Площадь сечения (м2) для прохода масла в пространстве между трубками охлаждающего элемента

(4.25)

(4.25)

где GМ — расход масла через теплообменник, кг/с; ρм — плотность масла при средней температуре, кг/м3; υм — средняя скорость масла в межтрубном пространстве, которую принимают в диапазоне 1,2—2 м/с, ограниченном сверху по условиям резкого увеличения гидравлических сопротивлений масляного тракта.

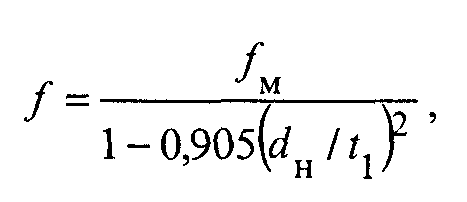

Из условия равенства сечений для прохода масла в межтрубном пространстве между перегородками и над ними (рис. 4.42) площадь сегмента перегородки

(4.26)

(4.26)

где t1 = dН + δ — шаг разбивки трубок.

Рисунок

4.41 – Зависимость коэффициентов Вк

и С

от отношений D/l

при

dн

=

10 мм и δ

= 3 мм:

1,2

— коэффициент Вк

для теплообменника соответственно с

кольцевыми и сегментными перегородками;

3

— коэффициент С

для теплообменника с сег-ментными

перегородками.

Рисунок

4.42 – Расчетная схема среднего проходного

сечения теплообменников с сегментными

перегородками:

D

— внутренний диаметр кожуха; S

— хорда сегмента; b

— ширина сред-него сечения для прохода

масла; А

— усредненное расстояние между цен-трами

f

потока масла в плоскости перегородки;

l

— расстояние между перегородками; t1,

t2—

шаг разбивки трубок.

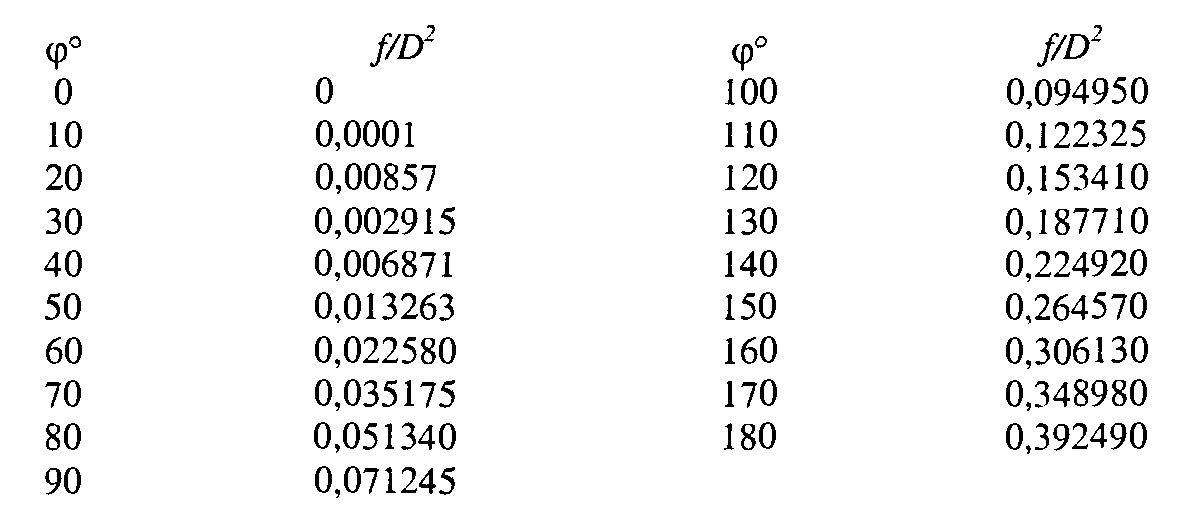

Значения центрального угла φ сегмента перегородки в зависимости от отношения f/D2:

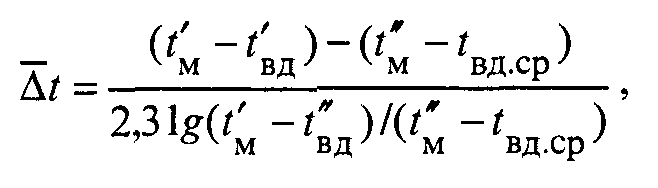

Расчетный температурный напор между маслом и водой

(4.26)

(4.26)

где

![]() —температура

масла соответственно на входе в

теплообменник и на выходе из него;

—температура

масла соответственно на входе в

теплообменник и на выходе из него;

![]() —

соответственно воды на входе и выходе

из теплообменника и средняя.

—

соответственно воды на входе и выходе

из теплообменника и средняя.

Расчетную величину поверхности охлаждения теплообменника определяют из уравнения теплопередачи

![]() (4.27)

(4.27)

где Q— количество теплоты, отводимое маслом.

При тепловом расчете необходимы исходные данные: количество теплоты, отводимое маслом, Вт; значения расходов масла и воды через теплообменник (соответственно Gм и Gвд), кг/с, известные из технической характеристики насосов дизеля; температуры масла на входе t'M и выходе t''M теплообменника, также известные из технической характеристики дизеля; температура воды на входе теплообменника t'ВД принимается в соответствии с выбранной ранее схемой движения воды через теплообменники в контуре. Перед расчетом выбирают наружный dи и внутренний dв диаметры трубок охлаждающего элемента, разбивку трубок в трубной доске, которая обусловлена наименьшим расстоянием между соседними трубками 5; а также число ходов охлаждающей воды zвд.

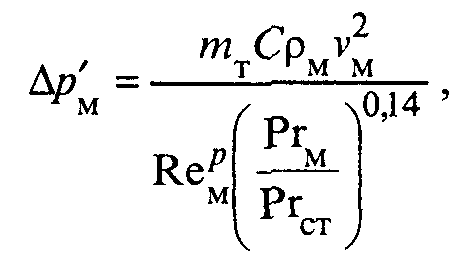

После теплового выполняют гидродинамический расчет теплообменника, который заключается в определении гидравлических сопротивлений масляного и водяного трактов. Полное гидравлическое сопротивление (Па) масляного тракта теплообменника

(4.28)

(4.28)

где тT — количество рядов трубок, перпендикулярных к потоку масла; С, р — экспериментальные константы. Для теплообменников с сегментными перегородками при dН = 10 мм и δ = 3 мм в диапазоне Rем = 10—250 константа р = 0,65. Значение С принимают по графику (рис. 4.41).

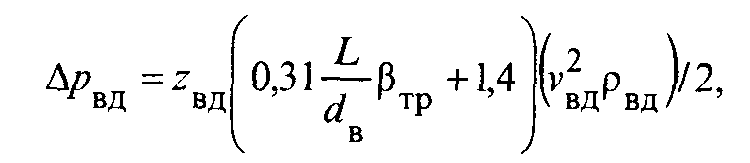

Гидравлическое сопротивление водяного тракта теплообменника (Па)

(4.29)

(4.29)

где L—полная длина трубок, м; βТР — коэффициент, зависящий от средней температуры tвд.ср и скорости υвд воды (рис. 4.43).

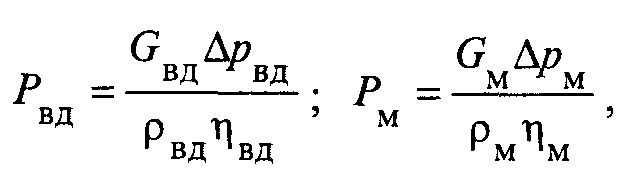

Расходы мощности (Вт) на прокачивание воды и масла через теплообменники:

(4.30)

(4.30)

где ηВД, ηм — КПД соответственно водяного и масляного насосов.

Тепловозные водомасляные теплообменники включают в водяной контур последовательно с радиатором, поэтому их показатели зависят от соотношений реализуемых температурных напоров.

Системи повітропостачання і повітряного охолоджування.

Очисники повітря.