- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§4.1. Основные принципы размещения оборудования на локомотивах.

Размещение на локомотивах разнотипного оборудования, механизмов со сложными функциональными связями является многовариантной задачей, решение которой заканчивается созданием машины, отвечающей современному техническому уровню. При компоновке оборудования необходимо обеспечить следующие условия:

– равномерность распределения нагрузки на рельсы от движущих колесных пар;

– минимальную длину экипажной части, малогабаритность и компактность сборочных единиц;

– удобство монтажа оборудования и доступность его обслуживания;

простоту конструкций элементов рабочих связей (приводов, трубопроводов и др.) силового и вспомогательного оборудования;

– возможность использования широкой унификации элементов машины и пригодности конструкции к крупносерийному производству;

– нормированный расход дефицитных и дорогостоящих материалов;

высокую технологичность конструкции;

– оптимальные условия работы обслуживающего персонала;

внешнее очертание, отвечающее требованиям промышленной эстетики.

На компоновку локомотива кроме перечисленного влияют его назначение, условия эксплуатации, габаритные ограничения, уровень технического и технологического совершенства производства, современные тенденции развития отечественного и зарубежного локомотивостроения.

Отдельные условия компоновки носят противоречивый характер (например, равномерность нагрузки колесных пар и простота конструкции элементов рабочих связей, компактность размещения оборудования и доступность его обслуживания), что вызывает определенные трудности при размещении оборудования. Поэтому компоновку выполняют в два этапа: эскизную и рабочую. При эскизной компоновке разрабатывают основную схему локомотива в нескольких вариантах и после ее обсуждения составляют рабочую компоновку, служащую основным документом при техническом и рабочем проектировании.

Рассмотрим примеры компоновки некоторых отечественных и зарубежных локомотивов.

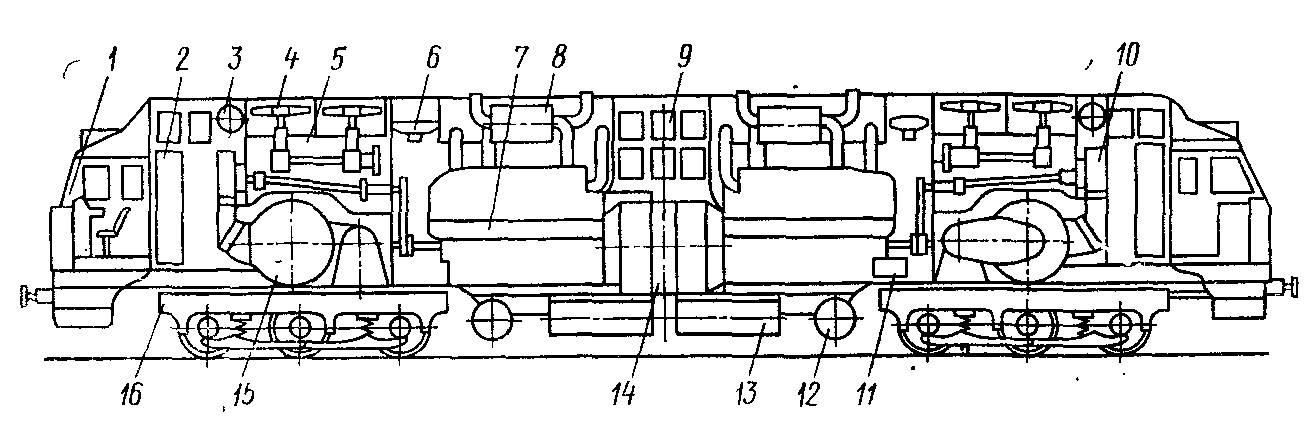

Французский тепловоз СС70000 с электропередачей и двумя дизелями (рис. 4.1) является примером компоновки локомотива по схеме симметричного размещения оборудования, при котором равномерно распределяется масса тепловоза по движущим колесным парам.

Рисунок

4.1 – Расположение

оборудования на тепловозе СС70000:

1

—кабина машиниста; 2

— высоковольтная камера; 3

— расшири-тельный бак; 4

— вентилятор холодильной камеры; 5 —

холодильная камера; 6

— вентилятор машинного отделения; 7 —

дизель; 8

— глуши-тель; 9

— выпрямители; 10

— вентилятор охлаждения тягового

электро-двигателя; 11

— вспомогательный генератор; 12

— воздушные резер-вуары; 13

— топливный бак; 14

— главный генератор; 15

—

тяговый электродвигатель; 16

— рама тележки.

На тепловозе применена силовая установка, состоящая из двух дизелей 7 мощностью 2 X 1770 кВт и трехфазного главного генератора 14. Масса этой установки на 40% меньше, чем масса обычной двухгенераторной системы. Воздуходувка и выпускные системы силовой установки размещены непосредственно над дизелями. Вентиляторы холодильных камер и систем охлаждения тяговых электродвигателей установлены над последними и соединены с валами дизелей механическим приводом. Расположение вспомогательного оборудования над силовой установкой позволило при двух кабинах и двух дизелях создать тепловоз, общая длина которого не превышает 21,3 м. Высоковольтные камеры 2 примыкают к внутренним стенкам кабин машиниста. Наличие внутри кузова двух боковых проходов по всей длине машинного отделения облегчает обслуживание тепловоза. Бесшкворневые тележки оборудованы тяговыми электродвигателями 15, которые размещены в кузове тепловоза, что позволило сократить базу тележки на 1400 мм, т. е. на 30% по сравнению с экипажной частью с индивидуальным приводом колесных пар. Между тележками под рамой кузова установлены топливный бак 13 и воздушные резервуары 12 тормозной системы.

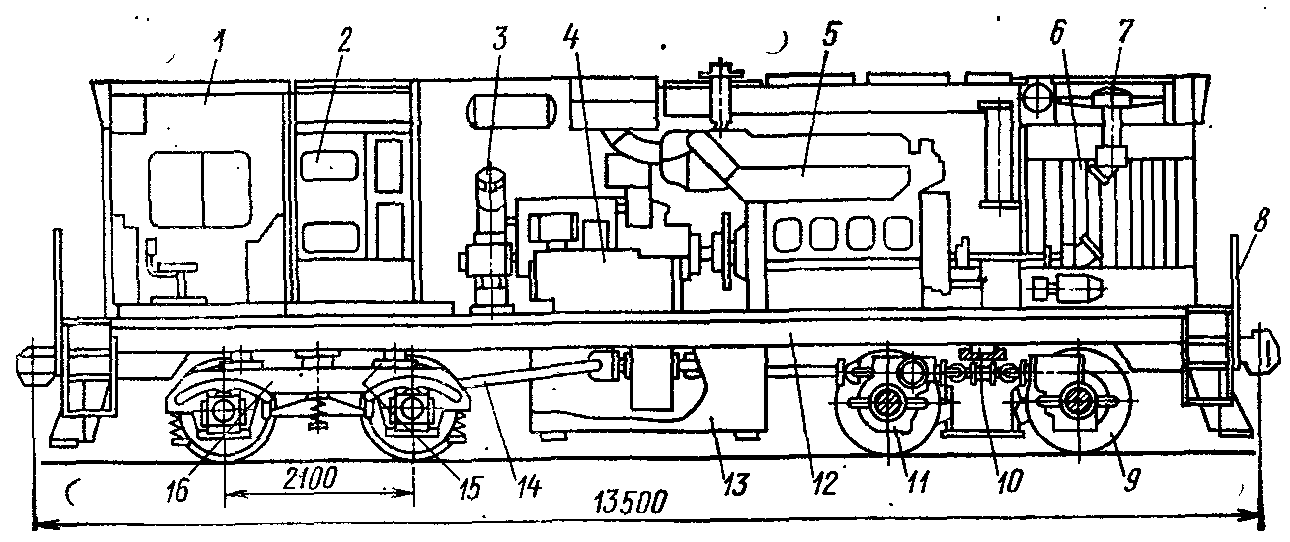

Маневровый тепловоз ТЭМ2 (рис. 4.2) является основным маневровым локомотивом железных дорог нашей страны. Его компоновка определена применением капотного кузова, который обеспечивает хорошую видимость пути и состава при маневровых работах. Оборудование тепловоза смонтировано на главной раме 21, установленной посредством восьми плоских опор 24 на двух трехосных тележках 22 с центральным расположением шкворней 23.

Рисунок

4.2 – Расположение оборудования на

маневровом тепловозе ТЭМ2:

1

— передняя дверь холодильной камеры;

2,

17

— бункеры песочной сис-темы; 3 —

холодильная камера; 4

— вентилятор холодильника; 5

—

масля-ный фильтр; 6

— расширительный бак для воды; 7 — кузов

над двигателем; 8

— вентилятор охлаждения тяговых

двигателей передней тележки; 9

— ди-зель-генератор;

10

— искрогаситель; 11

—

тормозной компрессор; 12

— вы-соковольтная камера; 13

— двухмашинный агрегат; 14

— пульт управления; 15

—

кабина машиниста; 16

— кузов аккумуляторного отсека; 18

— аккуму-ляторная батарея; 19

— тяговый двигатель; 20

— топливный бак; 21

— глав-ная рама; 22

— тележка; 23

— шкворень; 24

— боковая опора.

Дизель-генератор 9 мощностью 855 кВт, вентиляторы 8 охлаждения тяговых двигателей передней тележки, тормозной компрессор 11 размещены под кузовом двигателя, высоковольтная камера 12 и двухмашинный агрегат 13 — под кузовом камеры 12. Под кузовом аккумуляторного отсека установлена аккумуляторная батарея 18. На торцовых стенках капотов размещены бункеры 2, 17 песочной системы. Для свободного доступа к агрегатам и узлам тепловоза при обслуживании, монтажных работах в кузове имеются боковые двери и крышевые люки, а для входа в холодильную камеру — передняя торцовая дверь 1. Между кузовами установлена кабина 15 машиниста с двумя торцовыми дверями для выхода на боковые площадки, размещенные по внешнему обводу главной рамы и огражденные перилами для обеспечения безопасной работы обслуживающего персонала.

Кабина машиниста имеет пульт управления 14, расположенный с правой стороны, а также оборудование, создающее возможность управления тепловозом одним лицом. Со стороны кабины встроена дверь в высоковольтную камеру для удобства ее осмотра и выполнения ремонтных работ.

Посередине тепловоза между тележками к главной раме прикреплен топливный бак 20, вмещающий 5400 кг топлива. Компоновка тележек тепловоза ТЭМ2 однотипна с компоновкой тележек 2ТЭ10В с целью унификации экипажной части.

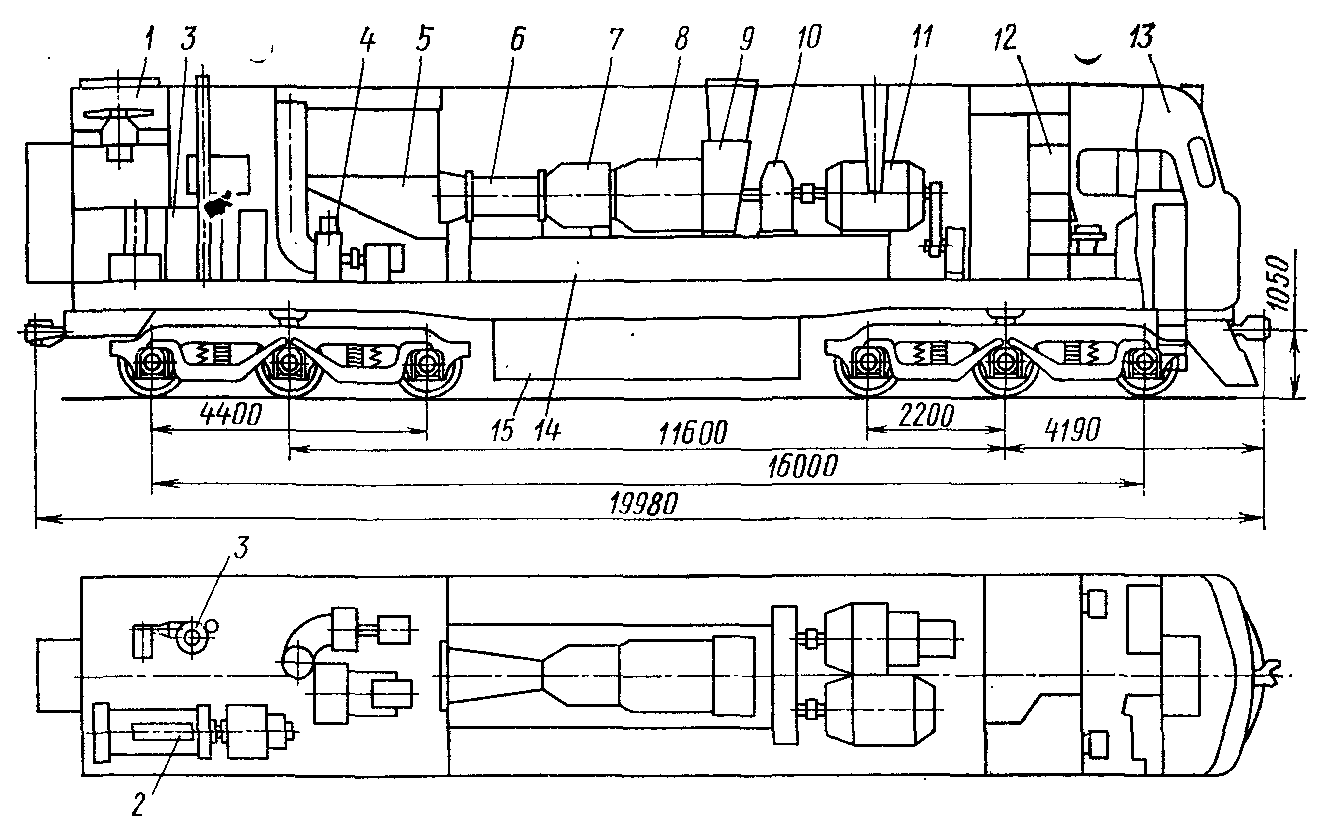

Тепловоз с гидропередачей ТГМ6А (рис. 4.3) односекционный, мощностью 885 кВт, предназначен для маневровой и легкой магистральной службы. Компоновка тепловоза ТГМ6А определяется его назначением и типом передачи.

Силовая установка, состоящая из дизеля 5 (3А-6Д49) и унифицированной гидропередачи 4, размещена на главной раме 12 с центральным положением коробки передачи и смещенным положением дизеля относительно поперечной оси. Такое размещение коробки дало возможность применить однотипные элементы тягового привода на обе тележки.

Рисунок

4.3 – Расположение оборудования на

маневровом тепловозе ТГМ6А:

1

— кабина машиниста; 2

— аккумуляторные батареи; 3

— тормозной ком-прессор; 4

— гидропередача; 5

— дизель; 6

— холодильная камера; 7

— вен-тилятор холодильника; 8

— перила ограждения площадки; 9

— колесная па-ра; 10

— шкворень; 11

— осевой редуктор; 12

— главная рама; ІЗ

—

топлив-ный бак; 14

— тяговый привод; 15

— боковая опора; 16

— задняя тележка.

Кузов тепловоза капотного типа с кабиной 1 на заднем конце рамы 12. Перед дизелем 5 размещена холодильная камера 6 с приводом вентилятора от коленчатого вала дизеля. За гидропередачей установлен тормозной компрессор и предусмотрен отсек для аккумуляторных батарей. Это улучшает шумо- и термоизоляцию кабины. Боковые площадки выполнены по всему периметру капота и огорожены перилами. Топливный бак 13 установлен между тележками. Он состоит из двух емкостей, расположенных по сторонам коробки передач и тягового привода.

Тележки тепловоза — с центральным расположением шкворня 10, плоскими боковыми опорами 15 и односторонним рессорным подвешиванием. Колесные пары 9 оборудованы унифицированными двухступенчатыми осевыми редукторами 11, которые посредством продольных карданных узлов связаны с коробкой гидропередачи 4.

Газотурбовоз Г1 (рис. 4.4) — односекционный локомотив с газовой турбиной 8 открытого цикла и электропередачей. Тип силовой установки определил характер расположения оборудования. В средней части кузова на специальной раме 14 смонтированы одновальный газотурбинный двигатель мощностью 2580 кВт и три генератора 11 постоянного тока, имеющие связь с валом турбины через редуктор 10. В передней части кузова размещены кабина 13 машиниста и высоковольтная камера 12, а за силовой установ кой — вспомогательный дизель 2 с генератором, котел-подогреватель 3, тормозной компрессор 4, воздухоприемное устройство 5 осевого компрессора, которое занимает большую часть заднего отсека машинного отделения. Вдоль боковых стенок кузова имеются проходы, под настилом которых размещена топливная система газотурбинного двигателя. Для удобства обслуживания этой системы в кузове предусмотрены боковые остекленные люки. Вентиляторы охлаждения тяговых электродвигателей расположены в кузове над тележками.

Тележки газотурбовоза сформированы по типу тележек тепловозов с электропередачей и индивидуальным приводом колесных пар. Топливный бак 15 подвешен к главной раме между тележками и вмещает 9500 кг тяжелого топлива.

Рисунок

4.4 – Расположение оборудования на

газотурбовозе

Г1:

1

— холодильная камера; 2

— вспомогательный дизель; 3

—

котел-подогре-ватель; 4

— тормозной компрессор; 5

— воздухоприемное устройство; 6

— осевой компрессор; 7 — камера сгорания;

8

— газовая турбина; 9

— выпус-кной коллектор; 10

— редуктор; 11

—

генераторы; 12

— высоковольтная камера; 13

— кабина машиниста; 14

— рама газотурбинного двигателя; 15

— топливный бак.

Электровоз ВЛ60 (рис. 4.5) — односекционный локомотив мощностью 4140 кВт на часовом режиме с тяговыми двигателями постоянного тока. Все оборудование электровоза размещено в двухкабинном кузове, установленном на главной раме, и сосредоточено в высоковольтной камере, двух отсеках и двух машинных помещениях, расположенных около кабин 2 машиниста.

Оборудование электровоза собрано по агрегатно-блочному способу, что значительно облегчило технологический процесс изготовления электровоза и снизило его себестоимость. В машинном отделении размещены мотор-вентилятор 4, расщепитель фаз 11 с генератором управления, мотор-компрессорный агрегат 6 и вспомогательный компрессор 3. Блок 10 тягового трансформатора, сглаживающие реакторы 14, выпрямительные установки размещены в высоковольтной камере. По периметру кузова выполнены два продольных и два поперечных прохода, образующих тамбур перед кабинами машиниста. На крыше смонтированы два токоприемника 5 (пантографа), высоковольтное оборудование цепи первичной обмотки тягового трансформатора, четыре главных воздушных резервуара, тифоны и антенна радиосвязи.

Тележки электровоза с рядным расположением тяговых электродвигателей имеют две центральные маятниковые и две боковые опоры кузова. Буксовое подвешивание сбалансированное четырехточечное. Между тележками расположены часть блока трансформатора и радиаторы охлаждения масла.

Рисунок

4.5 – Расположение оборудования на

электровозе В60к:

1

— пульт управления; 2

— кабина машиниста; 3

—

вспомогательный ком-прессор для подъема

токоприемника; 4

— мотор-веитилятор охлаждения

выпрямителей и тяговых электродвигателей;

5

— токоприемник; 6

— мотор-компрессор; 7 — блок выпрямительной

установки; 8

— блок силовых аппа-ратов; 9

— главный выключатель; 10

— блок тягового трансформатора; 11

— расщепитель фаз с генератором

управления; 12

—

мотор-вентилятор охлаж-дения тяговых

электродвигателей, сглаживающего

реактора и масла транс-форматора; 13

— аккумуляторная батарея; 14

—

сглаживающий реактор; 15— тележка.

Общие требования к компоновке. Сопоставляя приведенные выше компоновки локомотивов, можно отметить, что размещение оборудования на них подчинено ряду требований, вытекающих из условий производства и эксплуатации машин. Выполнение этих условий является обязательным при проектировании локомотивов. Так, у всех локомотивов предусматривают поперечные и продольные проходы в кузове или открытые площадки по периметру рам экипажной части капотного типа, создающие большое удобство в эксплуатации при обслуживании агрегатов и систем локомотива.

Кабины машиниста размещают по всей ширине экипажной части, оборудуют тепло- и шумоизоляцией, отделяют от машинного отделения тамбурами, устанавливают на упругие элементы для создания благоприятных условий работы бригады. Хорошая видимость пути, сигналов у магистральных локомотивов достигается путем установки кабин машиниста по концам кузова. Для удобства монтажа агрегатов при сборке и демонтажа при ремонте в крыше кузова предусматривают люки, а над крупногабаритным оборудованием съемные секции крыши. Тяжелое оборудование размещено посередине экипажной части или симметрично относительно середины для равномерного нагружения тележки.

У автономных локомотивов размещение оборудования определяется наличием крупногабаритной силовой установки. Если установки две, то их размещают симметрично относительно поперечной плоскости симметрии, что позволяет использовать одинаковые по конструкции приводы вспомогательных машин, значительно упрощает задачу развески кузова. При повышенной мощности (3000—4400 кВт) силовой установки часть вспомогательного оборудования и систем располагают в элементах крыши кузова для получения допустимой по условиям эксплуатации общей длины тепловоза.

Вспомогательное оборудование с приводом от вала дизеля устанавливают так, чтобы конструкция трансмиссий имела минимальное число простых звеньев. Для сокращения длины трубо- и воздухопроводов, гибких элементов отдельное оборудование вспомогательных систем (фильтры, теплообменники) размещают на раме силовой установки. Выпускную систему располагают над дизелем с выбросом газов вверх, а систему забора воздуха с плоскими фильтрами в боковых стенках кузова. При централизованной системе подачи воздуха для охлаждения электрических машин с приводом от вала дизеля значительно сокращается число элементов и уменьшается расход мощности на вспомогательные нужды.

Топливный бак размещают между тележками под центром тяжести кузова. Это не нарушает распределения нагрузки по колесным парам в процессе эксплуатации локомотива. В боковые ниши топливного бака устанавливают аккумуляторную батарею, что значительно упрощает ее обслуживание и исключает попадание паров электролита в машинное отделение.

Следует отметить, что указанные закономерности размещения оборудования не могут оставаться неизменными. Совершенствование конструкции экипажной части, силового и вспомогательного оборудования, технологии производства, изменение условий эксплуатации и др. позволят выполнить новые компоновки.