- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

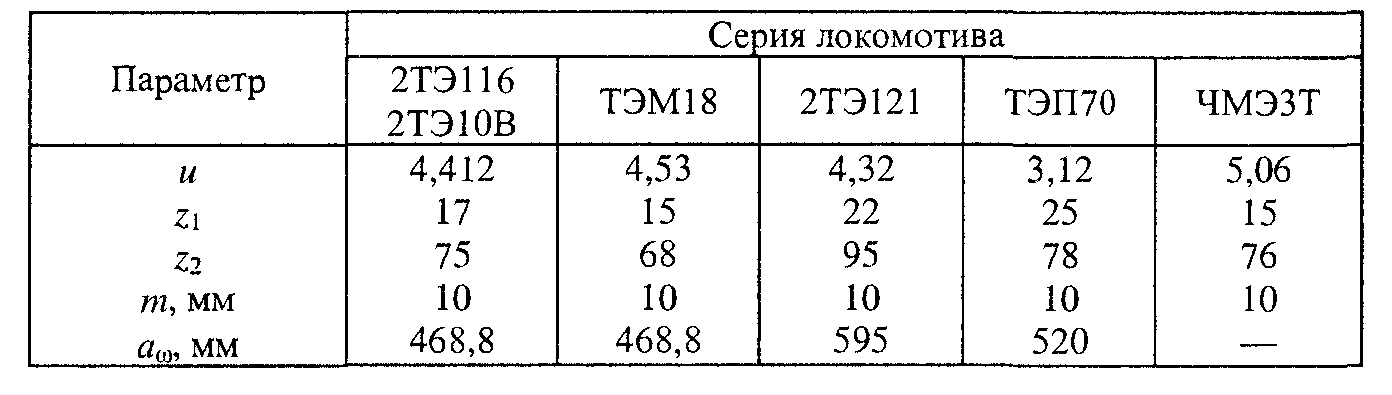

§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

Передаточное число тягового редуктора определяют после выбора тягового двигателя и диаметра движущих колес. Передаточное число и находят из условия обеспечения заданной скорости движения локомотива на расчетном подъеме:

![]() (3.1)

(3.1)

где wр — угловая скорость якоря тягового электродвигателя при расчетном режиме работы, рад/с; Dк — диаметр колеса, м; υp— скорость движения, км/ч.

Выбранным передаточным числом обеспечивается достижение локомотивом скорости, не меньше конструкционной, при наибольшей угловой скорости якоря тягового двигателя wmах, т.е. соответствие неравенству

![]() (3.2)

(3.2)

Выбор параметров зубчатого зацепления тягового редуктора.

Здесь и далее ограничимся рассмотрением лишь прямозубых передач. Зубчатую передачу приходится вписывать в ограниченные габариты при заданном межцентровом расстоянии, что существенно затрудняет выбор ее оптимальных параметров. Для повышения работоспособности зубчатой передачи применяют высококачественные стали, контурную закалку рабочих поверхностей и фланкирование зубьев, упругие зубчатые колеса и другие конструктивные и технологические мероприятия.

Коррекция зубьев наиболее эффективно обеспечивает компактность передачи без снижения надежности. У некоррегированной шестерни, нарезанной стандартным инструментом, наименьшее количество зубьев zmin= 17, а при положительной коррекции это количество можно довести до шести. Практика показала, что по условиям прочности соединения шестерни с валом якоря двигателя их должно быть не меньше 14. Суммарное число зубьев зубчатой передачи

![]() (3.3)

(3.3)

где z1, z2— числа зубьев соответственно ведущего и ведомого колес.

Для редуктора пассажирских локомотивов суммарное число зубьев может быть предварительно оценено по формуле

![]() (3.4)

(3.4)

где aw — межосевое расстояние; т — модуль зубьев.

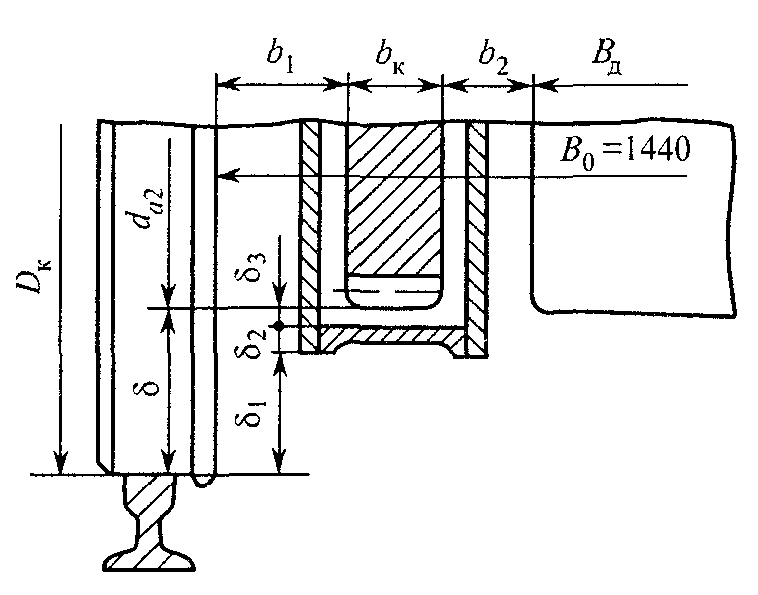

Модуль т принимают равным 9—10 мм при крутящем моменте на колесной паре, не превышающем 20 кН·м; при большем крутящем моменте модуль увеличивают до 11—12 мм. Межосевое расстояние обычно выбирают из условий компоновки передачи. Параметры тяговых редукторов современных тепловозов приведены в табл. 3.1. Коэффициенты смещения (коррекции) и геометрические параметры шестерни и зубчатого колеса определяют по ГОСТ 16532-70. Предварительно для нормального исходного контура зубьев по ГОСТ 13755-81 выбирают: угол профиля α = 20°; коэффициент высоты головки ha* =1; коэффициент высоты ножки hf* = 1,25; коэффициент граничной высоты hl* = 2; коэффициент радиального зазора с* = 0,25. Необходимо выдержать соотношения (рис. 3.17):

![]()

![]() (3.5)

(3.5)

где

![]()

![]()

![]()

![]()

![]()

В0 — расстояние между колесами ведущей колесной пары; ВД — длина корпуса тягового электродвигателя; b3 — расстояние между корпусом электродвигателя и колесом со стороны, противоположной тяговому редуктору; b1 и b2 — расстояния, показанные на рис. 3.17.

Таблица 3.1

Параметры тяговых редукторов локомотивов.

Рисунок

3.17 – Схема для проверки вписывания

тягового редуктора.

Расчет зубьев передачи на прочность. Нагрузка (крутящий момент), действующая на шестерню, Н·м,

![]() (3.6)

(3.6)

где Fk— касательная сила тяги локомотива, Н; кр — число тяговых редукторов; η — КПД редуктора.

При трогании с места

![]() (3.7)

(3.7)

где ψк — коэффициент сцепления колес с рельсами при трогании с места, равный для тепловозов с электропередачей постоянного тока 0,33, а для тепловозов с передачей переменного тока — 0,36; Nсц — сцепной вес локомотива, Н.

Продолжительность действия Fк mах не превышает 0,2—1 % времени работы передачи, если считать пробег локомотива не менее 1 млн км. Поэтому прочность локомотивных зубчатых колес обусловливают не наибольшие нагрузки, возникающие при трогании с места, а те усталостные явления, которые действуют при переменных нагрузках. В связи с этим зубья колес рассчитывают на усталостные контактную прочность и прочность при изгибе, а затем проверяют статическую прочность колес на наибольшую нагрузку при трогании локомотива с места.

Расчет на усталостную прочность проводят по расчетной нагрузке и эквивалентному числу циклов. Для определения этих данных необходимы сведения о режимах работы тепловоза, для которого проектируют зубчатую передачу.

На основании многолетнего опыта эксплуатации тепловозов определены режимы работы тепловозов некоторых типов (табл. 3.2, 3.3, 3.4). По данным этих таблиц можно рассчитать циклограммы нагружения (спектры нагрузок) зубчатых колес передачи проектируемого тепловоза. Эти циклограммы, в данном случае ступенчатые, являются исходным материалом для расчета эквивалентного числа циклов перемены напряжений, которое определяют следующим образом.

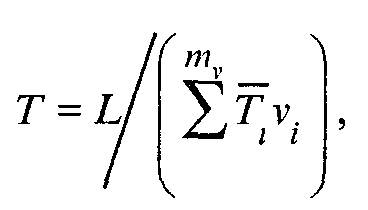

Общее время работы зубчатой передачи Т (ч) за заданный период пробега

(3.8)

(3.8)

где L — пробег локомотива км; тυ — число интервалов в распределении режимов работы тепловоза по скоростям; Тi — относительное время работы тепловоза в i-м интервале скорости; υi; — средняя скорость движения в i-м интервале, км/ч.

Таблица

3.2

Распределение относительного времени, %, работы грузовых тепловозов

|

Скорость тепловозаυi % υmax |

Касательная мощность Рk % |

Суммарное время, % | ||||

|

0 |

25 |

50 |

75 |

100 | ||

|

1—10 |

1,0 |

2,1 |

1,3 |

0,6 |

0,15 |

5,15 |

|

11—20 |

1,05 |

1,25 |

1,2 |

0,65 |

0,8 |

4,95 |

|

21—30 |

1,15 |

0,7 |

1,1 |

0,85 |

1,8 |

5,6 |

|

31—40 |

1,45 |

0,3 |

1,2 |

1,15 |

4,9 |

9,0 |

|

41—50 |

1,5 |

0,2 |

1,25 |

1,4 |

5,7 |

10,05 |

|

51—60 |

1,85 |

0,2 |

1,4 |

1,6 |

5,9 |

10,95 |

|

61—70 |

2,2 |

0,2 |

1,7 |

1,9 |

5,6 |

11,6 |

|

71—80 |

2,9 |

0,15 |

1,9 |

2,15 |

4,75 |

11,85 |

|

81—90 |

2,4 |

0,15 |

1,7 |

1,75 |

3,5 |

9,5 |

|

91—100 |

1,6 |

0,2 |

1,25 |

1,2 |

1,9 |

6,15 |

|

|

17,1 |

5,45 |

14 |

13,25 |

35 |

84,8 |

Примечание. Время работы тепловоза на холостом ходу 15,2 %.

Таблица

3.3

Расчетные режимы работы зубчатого колеса тепловоза типа ТЭМ2

|

Скорость движения тепловоза υ, км/ч |

Сила тяги тепловоза Fк, кН |

Время ра-боты на да-нном режи-ме за весь срок, % |

Крутящий мо-мент на зубча-том колесе Мkp, кН·м |

Частота вращения зубчатого колеса n2, мин-1 |

Время рабо-ты на дан-ном режиме за весь срок, ч |

|

2,5 |

196,2 |

14,58 |

17,17 |

12,6 |

11224 |

|

7,5 |

122,6 |

13,72 |

10,73 |

37,9 |

10565 |

|

12,5 |

98,1 |

8,35 |

85,80 |

63,2 |

6430 |

|

17,5 |

73,6 |

4,04 |

6,44 |

88,4 |

3107 |

|

22,5 |

49,1 |

2,43 |

4,30 |

113,7 |

1867 |

|

27,5 |

49,1 |

1,22 |

4,30 |

139 |

939 |

|

32,5 |

49,1 |

0,7 |

4,30 |

164,2 |

539 |

|

37,5 |

49,1 |

0,21 |

4,30 |

189,5 |

163 |

|

42,5 |

24,5 |

0,08 |

2,14 |

214,7 |

62 |

|

46,5 |

24,5 |

0,01 |

2,14 |

232,9 |

7,7 |

Таблица

3.4

Расчетные режимы работы зубчатого колеса тепловоза типа ТЭП70

|

Скорость движения тепловоза υ, км/ч |

Сила тяги тепловоза Fk, кН |

Время рабо-ты на дан-ном режиме за весь срок, % |

Крутящий момент на зубчатом колесе Мkp, кН·м |

Частота вращения зубчатого колеса n2, мин-1 |

Время рабо-ты на дан-ном режиме за весь срок, ч |

|

50 |

163,32 |

15 |

16,60 |

217,5 |

1156,8 |

|

70 |

120,66 |

35 |

12,27 |

304,5 |

4048,8 |

|

100 |

81,96 |

45 |

8,33 |

435 |

5205,6 |

|

160 |

51,06 |

0,05 |

5,19 |

696 |

57,8 |

При вычислении общего времени Т пробег L, обусловливающий прочность шестерни, принимают равным 1,5·106 км для пассажирских и 1,2·106 км для грузовых тепловозов. Для маневровых локомотивов расчетное время работы зубчатых колес тягового редуктора назначают равным 77 000 ч, исходя из того, что срок службы редуктора 10 лет, а тепловоз работает в году 88 % времени. Учитывая челночный характер работы тепловоза, при расчете используют время движения тепловоза в одну сторону. Время работы (ч) зубчатой передачи на каждом режиме

![]() (3.9)

(3.9)

Число циклов напряжений

![]() (3.10)

(3.10)

Крутящий момент на зубчатом колесе при скорости vi

![]() (3.11)

(3.11)

где Fki — сила тяги локомотива при скорости vi.

Силу тяги FKi определяют по данным табл. 3.2, 3.3, 3.4. При заданной касательной мощности касательная сила тяги пересчитывается по формуле Fki = 3600 Рki /vi. Эквивалентное число циклов перемены напряжений для расчета на контактную выносливость зубчатого колеса и шестерни при условии, что коэффициент динамической добавки vH < 0,1, находят по выражениям

![]() (3.12)

(3.12)

![]() (3.13)

(3.13)

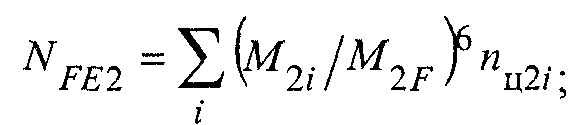

Подобно определяют эквивалентное число циклов напряжений для расчета на усталостную прочность при изгибе

(3.14)

(3.14)

![]() (3.15)

(3.15)

Исходная расчетная нагрузка для М2H и М2F для зубчатого колеса будет равна крутящему моменту при расчетном режиме, т.е. М2H = M2f =M2P, а для шестерни М1H = М1F = М2P/uη.

Окружную скорость в зацеплении принимают равной средней по времени скорости за все время работы зубчатой передачи

![]() (3.16)

(3.16)

где ωср

— средняя по времени угловая скорость

вращения колес,

![]() ;

;![]() —

начальный диаметр зубчатого колеса.

—

начальный диаметр зубчатого колеса.

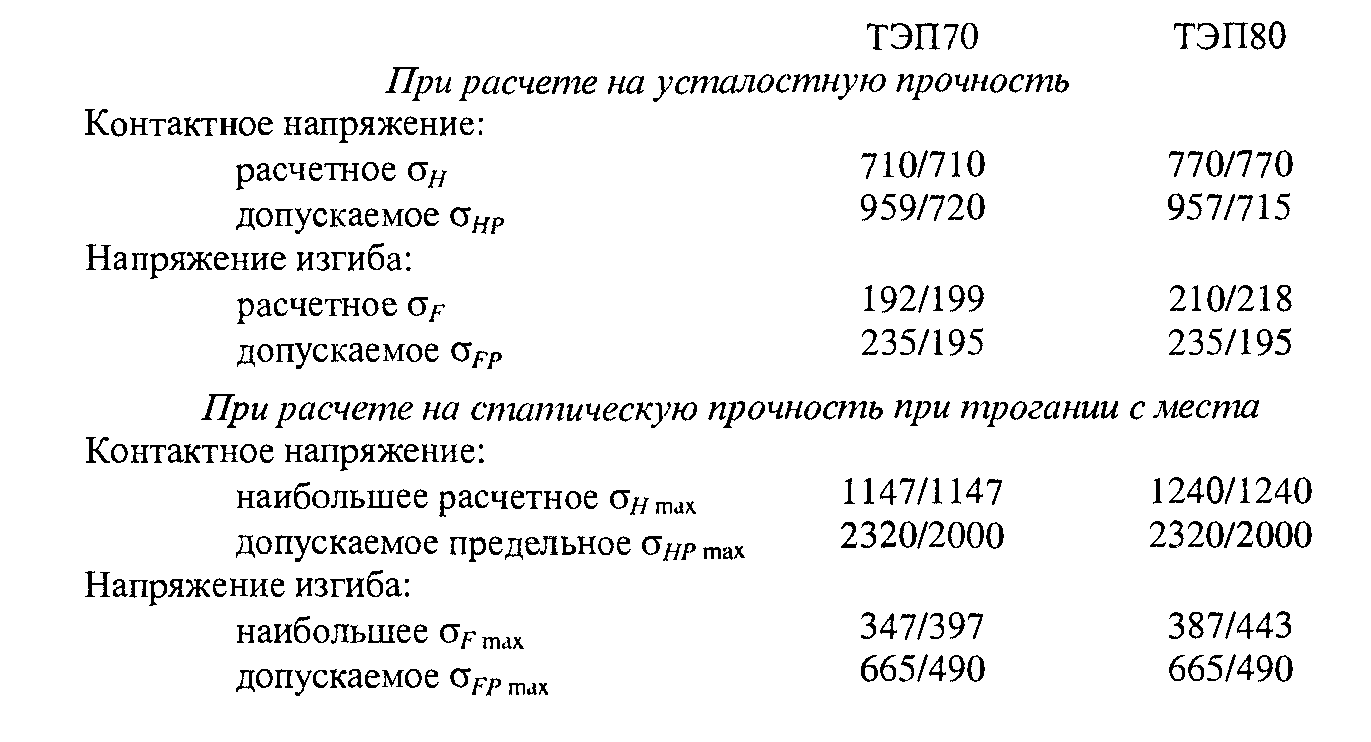

Например, при расчете на прочность тягового редуктора тепловоза ТЭП70 были использованы режимы, приведенные в табл. 4.4. За исходную расчетную нагрузку принят крутящий момент М2р = 17,9 кН·м на I максимальном режиме, соответствующем расчетной скорости. Далее в соответствии с ГОСТ 21354-87 определяют расчетные и допускаемые напряжения на контактную прочность, а затем — контактные и изгибные напряжения, действующие на зубья передачи при наибольшей нагрузке.

При расчете тяговых редукторов пассажирских локомотивов были получены значения напряжений, МПа (в числителе — для шестерни, в знаменателе — для колеса):

Карданні приводи. Проектування карданного приводу.