- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

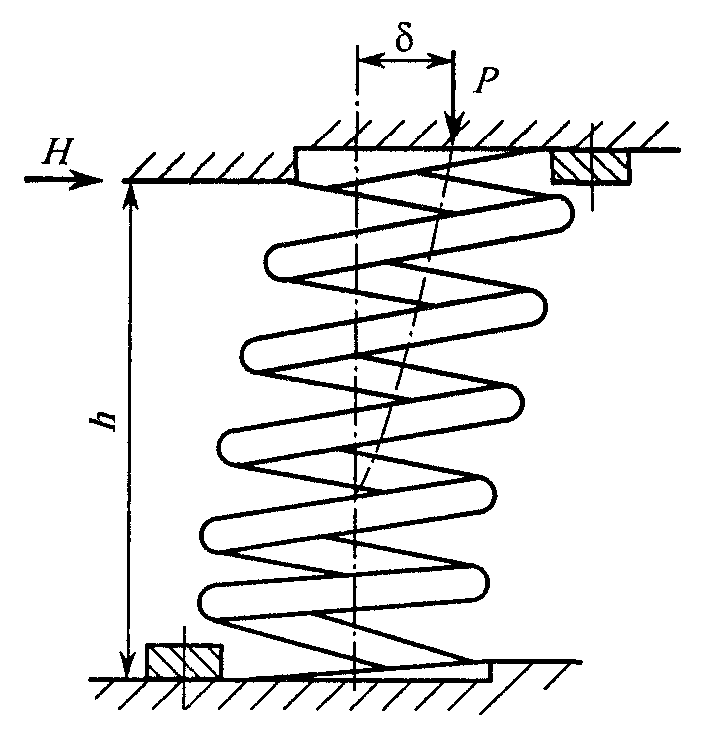

§2.14. Конструкция и расчет упругих элементов.

Листовые рессоры. Рессора (рис. 2.61) состоит из коренных 3 и наборных 2 листов, соединенных хомутом 1. Листы рессор изготавливают из рессорно-пружинных горячекатаных кремнистых сталей 55С2, 60С2, 65С2ВА ГОСТ 14959-79.

По форме поперечного сечения листы бывают гладкими и желобчатыми. В горячем состоянии листы изгибаются так, что у более коротких листов бо'льшая кривизна, что обеспечивает их плотное прилегание при сборке рессоры. После гибки листы термически обрабатывают и подвергают дробеструйному поверхностному наклепу для повышения усталостной прочности.

Для повышения чувствительности рессоры к изменению нагрузки и уменьшения износа листов их поверхности смазывают смесью машинного

Рисунок

2.61 – Листовая рессора.

масла (25 %), солидола (25 %) и графита (50 %). На пакет листов в средней части надевают хомут в горячем состоянии и обжимают его одновременно со всех сторон на прессе. Материал хомута: углеродистые стали марки 10 или СтЗ. Для снижения концентрации напряжений кромки листов у торцов закругляют. После изготовления или ремонта рессоры испытывают на изгиб нагрузкой, соответствующей расчетному напряжению 1000 МПа. Остаточные деформации после испытания рессоры не допускаются.

За длину рессоры (см. рис. 2.61) принимают расстояние L между центрами отверстий коренного листа. Так как оно изменяется в зависимости от нагрузки, то различают длину рессоры в свободном состоянии (без нагрузки) и расчетную длину (при расчетной нагрузке).

Стрелой прогиба рессоры называют расстояние от прямой, соединяющей центры отверстий в верхнем листе, до его поверхности в средней части рессоры. Для рессоры в свободном состоянии (не- нагруженной) это расстояние называют стрелой прогиба в свободном состоянии. Разность стрел прогиба без нагрузки и под нагрузкой равна прогибу рессоры. Статическим δСТ называют прогиб рессоры под статической нагрузкой РСT.

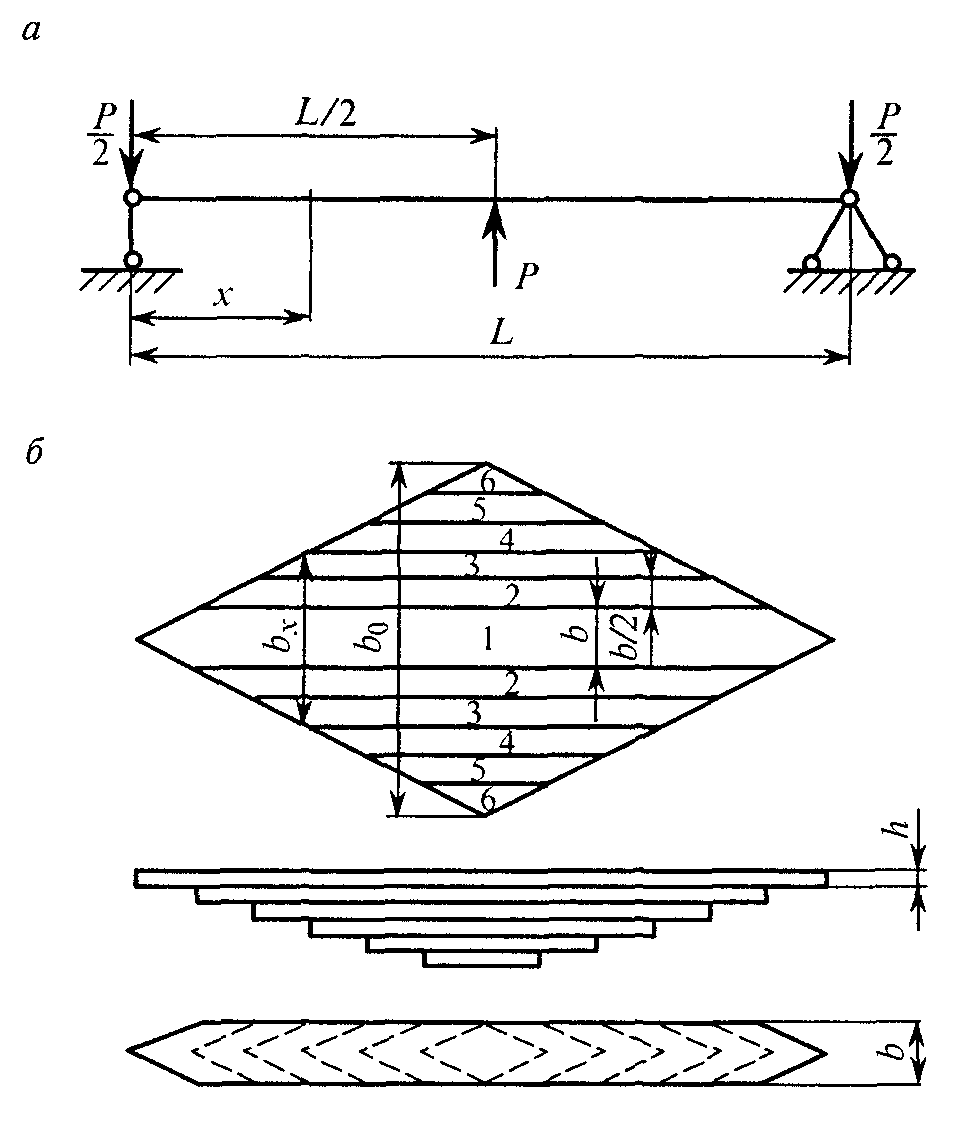

Рессору можно рассматривать как балку длиной L, нагруженную по концам и опирающуюся посередине (рис. 2.62). Наименьший вес при наибольшем прогибе у балки равного сопротивления изгибу, т.е. такой, наибольшие напряжения в любом сечении которой одинаковы и равны допускаемому [σ]. Этому условию соответствует балка постоянной высоты h, ширина bх которой меняется по линейному закону. Если наибольшая ширина балки посередине равна b0, то в сечении на расстоянии х от опоры

bх = 2 b0x/L. В том же сечении изгибающий момент Му, момент инерции сечения относительно горизонтальной поперечной центральной

оси у и момент сопротивления будут соответственно:

![]() (2.103)

(2.103)

Рисунок

2.62 – Схема рессоры как бруса равного

сопротивления.

.

![]() (2.104)

(2.104)

где J0 и W0 — момент инерции и момент сопротивления при x=L/2

Наибольшее напряжение σmах при изгибе в сечении с координатой х

(2.105)

(2.105)

т.е. σmах не зависит от положения сечения и постоянно по длине балки.

Для определения прогиба среднего сечения используем формулу Мора.

(2.106)

(2.106)

где

![]() —единичный

изгибающий момент от силы Р=

1, т.е.

—единичный

изгибающий момент от силы Р=

1, т.е.

![]() = 0,5х;

Е—

модуль упругости при растяжении.

= 0,5х;

Е—

модуль упругости при растяжении.

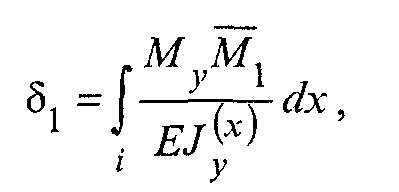

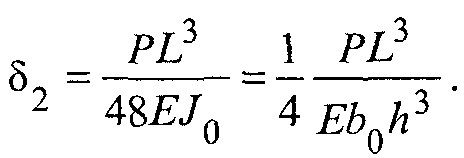

Прогиб бруса равного сопротивления изгибу

(2.107)

(2.107)

Для бруса постоянного сечения прогиб среднего сечения

(2.108)

(2.108)

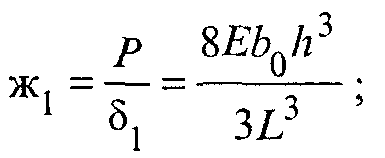

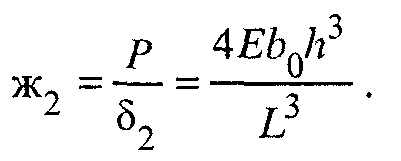

Используя выражения (2.107) и (2.108), получим соответствующие величины жесткостей:

(2.109)

(2.109)

(2.110)

(2.110)

Сравнение полученных величин показывает, что жесткость балки равного сопротивления изгибу в 1,5 раза меньше, чем балки постоянного поперечного сечения той же прочности, а вес в 2 раза меньше.

Если разрезать лист, изображенный на рис. 2.62, а, на полосы и соединить части, обозначенный одинаковыми цифрами 1—6, то получим теоретическую рессору (рис. 2.62, б) в виде набора отдельных полос с заостренными концами шириной b = b0/п0, где n0 — число листов. Из-за наличия перерезывающей силы Q = Р/2 устанавливают несколько листов полной длины (коренных и подкоренных). Влияние хомута учитывают, вычитая треть его длины из длины рессоры. Жесткость рессоры, состоящей из т коренных и п наборных листов, можно получить, складывая жесткости (2.109) и (2.110) каждой части:

(2.111)

(2.111)

где а — ширина хомута.

Наибольшие напряжения при изгибе рессоры при статической нагрузке

(2.112)

(2.112)

Прочность рессоры оценивают коэффициентом запаса пσ = [σ]/σmaх. В качестве наименьшего допускаемого следует принимать пσ = 1,6.

Рессору проверяют на динамическую нагрузку. Как показали эксперименты, наибольшие деформации рессор при движении локомотива по стрелкам и при его колебаниях не превышают 15—20 мм. При следовании в кривой из-за крена подрессоренной части нагрузка на колеса, движущиеся по внешнему рельсу, увеличивается. По «Нормам» наибольшее непогашенное ускорение равно 0,7 м/с2, поэтому дополнительная нагрузка на рессору достигнет не менее 10 кН.

Учитывая изложенное, динамическая нагрузка на рессору определяется по выражению

![]() (2.113)

(2.113)

где δДИН — наибольшая динамическая деформация рессоры, возникающая при колебаниях локомотива; РДП — дополнительная нагрузка на рессору от крена надрессорного строения локомотива при движении в кривых.

Тогда динамическое напряжение определяется по формуле

(2.114)

(2.114)

Это напряжение не допускается более 700 МПа.

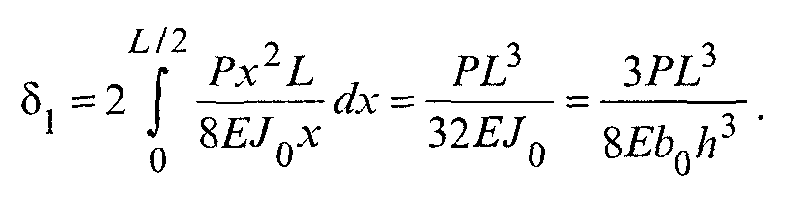

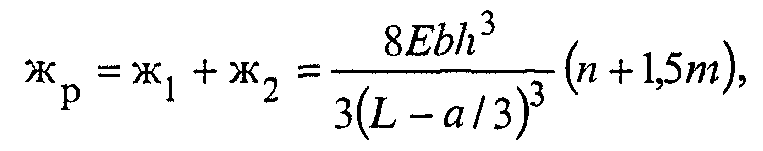

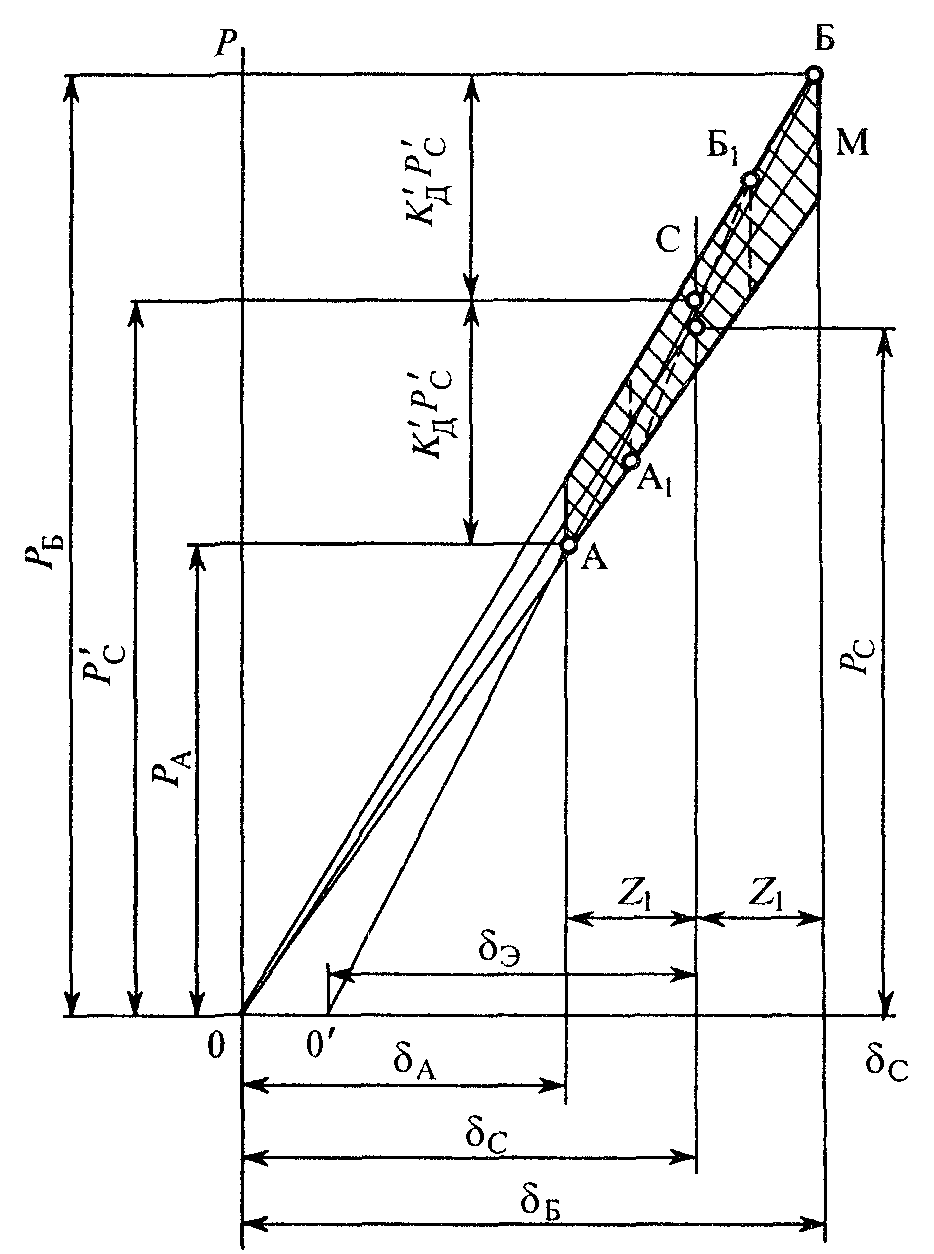

Динамическая жесткость листовой рессоры. При колебаниях локомотива на рессорном подвешивании фактическая (динамическая) жесткость листовых рессор отличается от жесткости при статическом нагружении. Динамическая жесткость больше статической . Это наглядно видно из диаграммы, представленной на рис. 2.63. Статическая жесткость листовой рессоры определяется тангенсом угла наклона средней линии ОМ, в то время как динамическая — тангенсом угла наклона линии О'Б.

Специалистами ВНИИЖТа предложен простой способ определения динамической жесткости листовой рессоры и зависимости этой жесткости от амплитуды колебаний.

Точка Б определяет наибольшее усилие на рессору при нагрузке а точка А — наименьшее усилие на рессору при нагрузке РА. Динамическая жесткость рессоры определяется по крайним точкам А и Б диаграммы.

Рисунок

2.63 – Диаграмма нагружения и разгрузки

рессоры

.

.

Определяем нагрузки на рессору:

– приведенная

![]() (2.115)

(2.115)

– наибольшая

![]() (2.116)

(2.116)

– наименьшая

![]() (2.117)

(2.117)

Динамическая жесткость рессоры

(2.118)

(2.118)

Определяем наибольшую и наименьшую нагрузки на рессору из других соотношений:

![]() (2.119)

(2.119)

![]() (2.120)

(2.120)

где (φтр — коэффициент относительного трения рессоры, который определяется по выражению

(2.121)

(2.121)

где μтр — коэффициент внутреннего трения между листами рессоры, зависящий от наличия смазки (μтр = 0,2—0,4); т + п =n0 — общее число листов рессоры; h — толщина листа рессоры; L — длина рессоры.

Приравнивая формулы (2.116) и (2.119), (2.117) и (2.120), получаем:

![]() (2.122)

(2.122)

![]() (2.123)

(2.123)

Из выражения (2.122) находим наибольший прогиб рессоры:

(2.124)

(2.124)

Из выражения (2.123) находим наименьший прогиб рессоры:

(2.125)

(2.125)

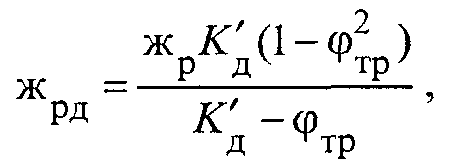

Подставив значения РБ; РА; δБ и δД в (2.118) и преобразовав, получаем выражения для динамической жесткости рессоры:

(2.126)

(2.126)

где К'Д — приведенный коэффициент динамики, который можно определить следующим образом:

(2.127)

(2.127)

где δДИН — наибольшая деформация рессор при движении по стрелкам, стыкам и при колебаниях локомотива.

Как видно из выражения (2.126), динамическая жесткость рессоры ЖРД больше статической жр.

Расчет рессор на усталостную прочность. При движении локомотивов рессоры, так же как и другие элементы, подвергаются длительному действию переменных напряжений. За время эксплуатации локомотива напряжения в рессорах изменяются десятки миллионов раз, в результате чего могут быть разрушения от усталости.

Рессоры надрессорного строения локомотивов работают в сложном напряженном состоянии, меняющемся по асимметрическому циклу, состоящему из сочетания статически действующих напряжений σт от веса надрессорного строения и переменных напряжений σа. Поскольку рессоры работают по асимметрическому циклу, характеризующемуся σт = const и переменным значением σа, запас прочности определяется по уравнению

(2.128)

(2.128)

Учитывая, что σт + σа = σдин , выражение (2.128) примет следующий вид:

(2.129)

(2.129)

где σ-1 — предел выносливости принимается в зависимости от состояния поверхности (табл. 2.13); σдин — динамическое напряжение (2.114); σт = σmах — статически действующее напряжение от веса надрессорного строения (2.112);

—коэффициент,

характеризующий диаграмму предельных

—коэффициент,

характеризующий диаграмму предельных

н

Таблица 2.13

|

Зависимость предела выносливости от состояния поверхности | |

|

Состояние поверхности |

Предел выносливости σ-1 МПа |

|

Черная поверхность обезуглероженная |

320—360 |

|

Наклепанная дробью |

530—580 |

|

Шлифованная после термообработки |

570 |

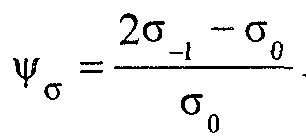

При этом предел выносливости при пульсирующем цикле τ0 определяется по формуле

![]() (2.130)

(2.130)

тогда коэффициент

(2.131)

(2.131)

При определении запаса прочности при сложном переменном цикле напряжений значение σ-1 принимается по состоянию поверхности согласно табл. 2.13.

Механические свойства рессорной пружинной стали приведены в табл. 2.14.

Таблица 2.14

|

Механические свойства рессорной пружинной стали | ||||||

|

Марка стали |

Временное сопротивление в МПа |

Предел текучести в МПа |

Предел выносливости в МПа | |||

|

Ув |

τв |

Уm . |

τт |

У-1 |

τ-1 | |

|

55С2 |

1300 |

900 |

1200 |

700 |

480 |

360 |

|

60С2 |

1300 |

850 |

1200 |

650 |

450 |

300 |

Рисунок

2.64 – Эффективный коэффициент концентрации

на-пряжений изгиба.

.

.

Рисунок

2.65 – Поправочный коэффициент, учитывающий

влияние σв.

Рисунок

2.66 – Поправочный коэффициент, учитывающий

давление между листами в хомуте.

Рисунок

2.67 – Поправочный коэффициент, учитывающий

масштабный фактор

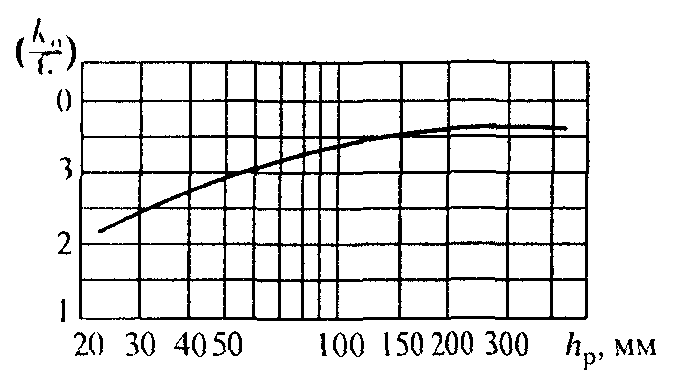

Концентрация

напряжений от заделки в хомуте

![]() определяется по толщине листа h

в направлении изгиба при σ

= σ_1

(см. рис. 2.64), а для стали — σв

(см.

табл. 2.14) находим (см. рис. 2.65), по давлению

в посадке хомута Р

≤

30 МПа находим ξ"

(см. рис. 2.66).

определяется по толщине листа h

в направлении изгиба при σ

= σ_1

(см. рис. 2.64), а для стали — σв

(см.

табл. 2.14) находим (см. рис. 2.65), по давлению

в посадке хомута Р

≤

30 МПа находим ξ"

(см. рис. 2.66).

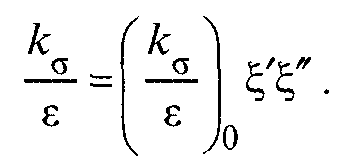

При σв > 500 МПа и р ≤30 МПа вводятся поправки по уравнению

(2.132)

(2.132)

По толщине листа h для кривой 3 (легированная сталь, σв = = 1000—1200 МПа) определяем ε (см. рис. 2.67), получаем

(2.133)

(2.133)

Запас прочности находим по формуле (2.119), подставив все найденные числовые значения входящих параметров.

Учитывая запас прочности материала пσ, степень ответственности изделия (рессоры), принимая во внимание особые требования безопасности движения и тяжелые последствия излома рессоры n1 = (1,0—1,5), а также учитывая достоверность определения усилий и расчетных формул, принимаем п2 = 1,2. Тогда необходимый запас прочности рессоры можно определить по выражению

![]() (2.134)

(2.134)

Х

Таблица

2.15

|

Характеристики рессор буксового подвешивания | |||||||||

|

Локомотив |

Ма те риал, сталь |

Число листов |

Тол щина листа, мм |

Ши рина лис та, мм |

Длина рес соры, мм |

Про гиб под на груз кой, мм |

Жест кость рессо ры, Н/мм |

Напряжение изгиба, МПа | |

|

корен ных |

набор ных | ||||||||

|

ТЭЗ (1 вар.) |

6002 |

4 |

15 |

10,0 |

130 |

1150 |

80,0 |

104,8 |

582,5 |

|

ТЭЗ (2 вар.) ТЭ10 ТЭП10 2ТЭ10Л |

6002 |

2 |

6 |

16,0 |

120 |

1150 |

50,8 |

173,0 |

603,6 |

|

ГЭМ2 'ГЭМ2У |

5502 |

4 |

10 |

13,0 |

100 |

1100 |

51,8 |

157,8 |

567,7 |

|

ТЭП60 ТЭП70 (до № 7) |

5502 |

2 |

6 |

16,0 |

120 |

1050 |

39,3 |

236,0 |

621,6 |

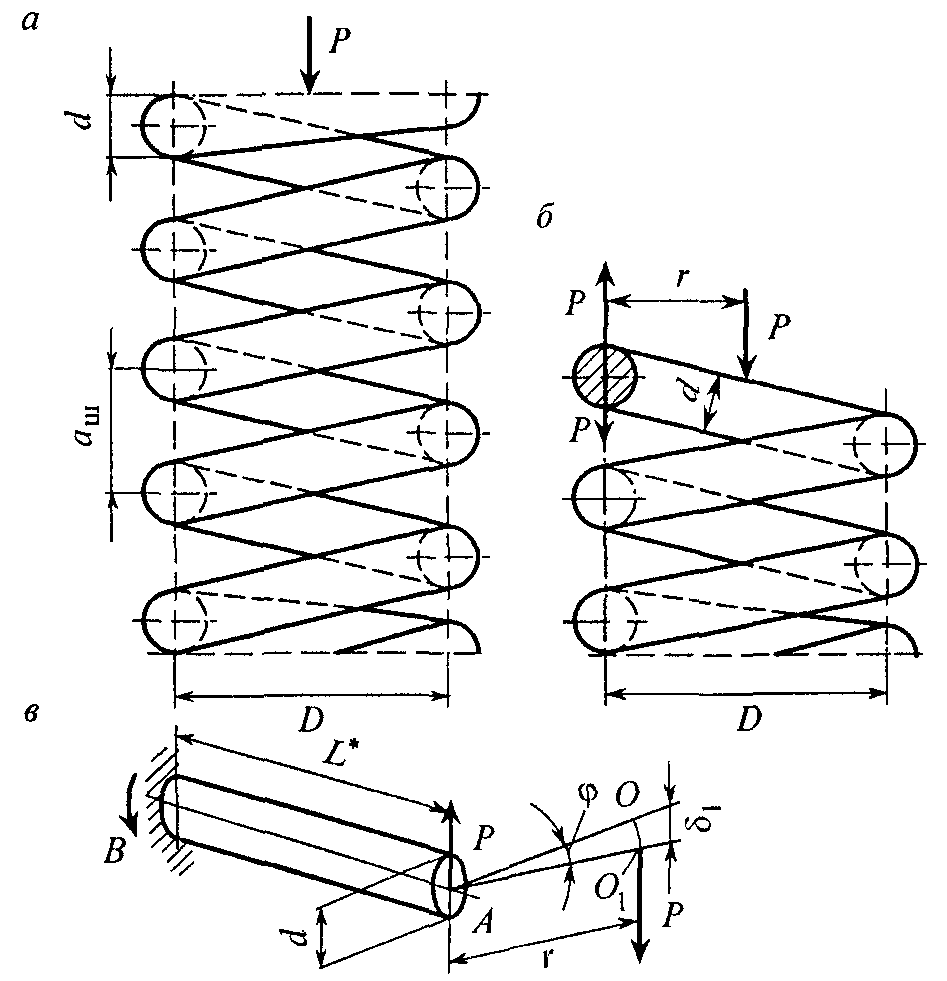

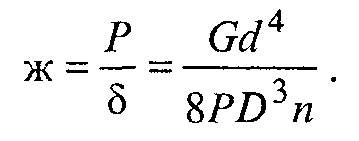

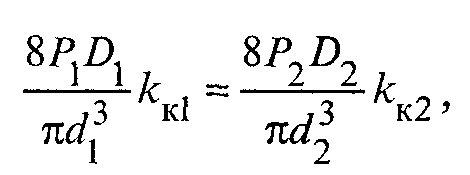

Пружины. Для рессорного подвешивания локомотивов в качестве упругих элементов широко применяются цилиндрические пружины (рис. 2.68). По сравнению с листовыми рессорами они обеспечивают необходимые упругие характеристики при меньших габаритах и массах, а в сочетании с гасителями колебаний могут обеспечить оптимальные ходовые качества локомотивов. Кроме того, пружины проще и дешевле в изготовлении, чем листовые рессоры.

Цилиндрические пружины изготавливаются из прутков круглого, реже прямоугольного сечения, завивкой их по винтовой линии с одинаковыми расстояниями между витками. Материал прутков — горячекатаная кремнистая сталь марки 55С2 или 60С2, 60С2А, 60С2ВА. После соответствующей термической обработки (закалка в масле при температуре 870 °С и отпуск при 460 °С) достигается необходимый предел текучести σт = 1200 МПа, а твердость по Бринеллю НВ 375—444 (ГОСТ 1452-86).

Рисунок

2.68 – Винтовая цилиндрическая пружина

(а),

схемы

для расчета прогиба пружины под нагрузкой

Р

и жесткости (б,

в).

Термически обработанные пружины упрочняются наклепом дробью или заневоливанием, которое производится либо нагружением пружины до создания в ней напряжений выше предела текучести и выдержкой при этих напряжениях в течение длительного времени (не менее 12 ч), либо многократным (не менее 10 раз) обжатием пружины с созданием в ней напряжений, соответствующих пределу текучести. При дробеструйном наклепе улучшаются механические характеристики материала и устраняются некоторые дефекты на поверхности. При заневоливании в результате пластических деформаций в наружном слое прутка образуются остаточные напряжения, по знаку противоположные напряжениям при нагрузке. Поэтому суммарные напряжения будут меньше, чем были бы без заневоливания.

В некоторых случаях для повышения предела выносливости пруток заготовки для пружин перед навивкой шлифуют как, например, для тепловоза ТЭП70. Опорные поверхности пружин необходимо делать плоскими и располагать перпендикулярно к оси пружины. Перед навивкой концы прутка оттягивают для образования опорного витка пружины на длине в 3/4 витка. Поэтому число рабочих витков, определяющих жесткость пружины, на полтора витка меньше общего числа рабочих витков.

Цилиндрическая

пружина характеризуется параметрами:

D

— диаметр средней линии витка пружины;

d

— диаметр прутка; r—

радиус средней линии витка пружины; hсв

— высота пружины в свободном состоянии;

п

— число рабочих витков пружины; аш

— шаг витков;

![]() —

индекс пружины; n0

—

общее число витков пружины (включая

2x0,75 витка опорных поверхностей); α

— угол подъема витков.

—

индекс пружины; n0

—

общее число витков пружины (включая

2x0,75 витка опорных поверхностей); α

— угол подъема витков.

Рассмотрим

пружину, нагруженную силой Р,

действующей по ее оси. Условно разрежем

пружину (см. рис. 2.68) любым сечением и

заменим действие верхней ее части на

нижнюю силой Р,

приложенной к середине сечения. При

этом сечение будет подвержено действию

крутящего момента

![]() и

перерезывающей силы Р.

и

перерезывающей силы Р.

Для определения угла закручивания φ представим пружину в виде прямого вала с длиной, равной развернутой длине ее рабочих витков:

![]() (2.135)

(2.135)

В таком случае сечение А вала поворачивается относительно его сечения В на угол

(2.136)

(2.136)

где

полярный

момент инерции сечения прутка; G=

8 •

104

МПа — модуль упругости при сдвиге.

полярный

момент инерции сечения прутка; G=

8 •

104

МПа — модуль упругости при сдвиге.

Точка

О

при приложении силы Р,

образующей крутящий момент М

и расположенной на расстоянии

![]() от оси вала, переместится вниз в точку

O1

на величину, равную прогибу пружины:

от оси вала, переместится вниз в точку

O1

на величину, равную прогибу пружины:

(2.137)

(2.137)

Учитывая выражения (2.135), (2.136) и (2.137), получаем расчетную формулу для определения прогиба пружины:

(2.138)

(2.138)

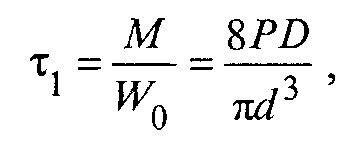

из которой находится жесткость пружины:

(2.139)

(2.139)

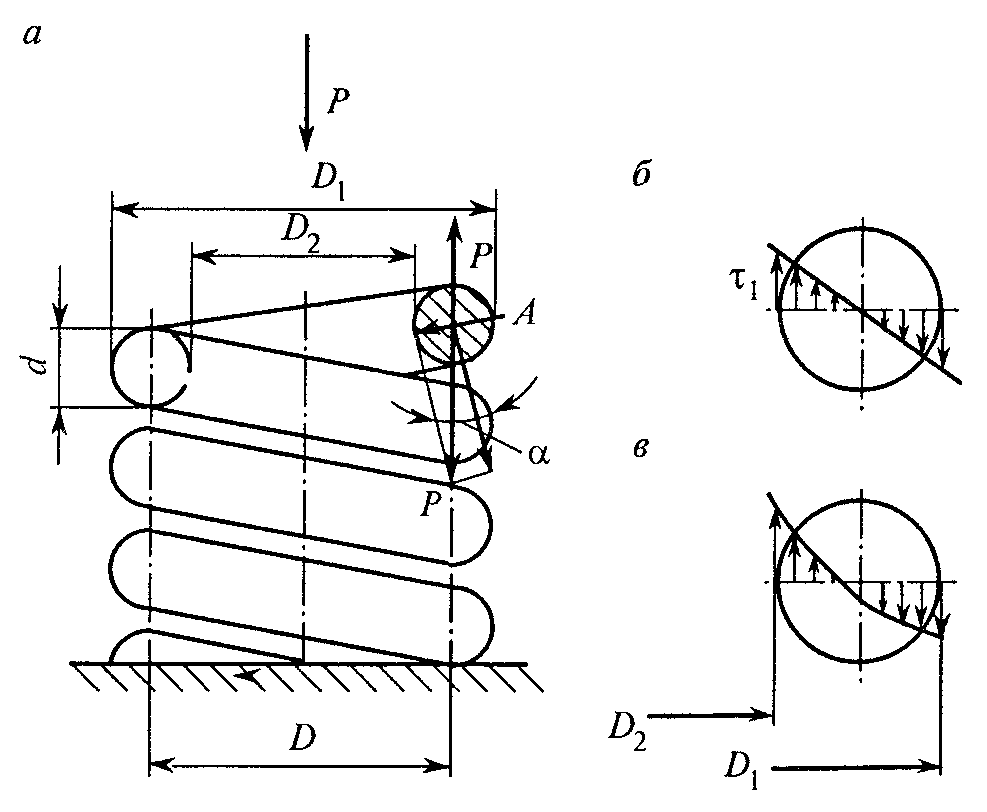

Точное определение напряжений в пружине представляет сложную задачу. Поэтому пружины для рессорного подвешивания рассчитывают по приближенным формулам, не учитывающим наклон винтовой линии. Расчет пружин выполняют на кручение и сдвиг по схеме, представленной на рис. 2.69, а.

Действие отброшенной части пружины на сечение пружины А

заменяют

крутящим моментом

![]() и

перерезывающей силой Р.

и

перерезывающей силой Р.

Рисунок

2.69 – Схема для расчета пружины на

прочность.

Для этого достаточно в центре сечения А пружины проложить две равные и противоположно направленные силы Р.

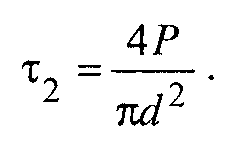

Напряжение сдвига при кручении под грузом Р равно:

(2.140)

(2.140)

где

![]() – полярный момент сопротивления сечения.

– полярный момент сопротивления сечения.

Предполагается, что касательные напряжения от перерезывающей силы равномерно распределяются по сечению. Величина этих напряжений равна:

(2.141)

(2.141)

Суммарное касательное напряжение равно:

![]() (2.142)

(2.142)

Более точные расчеты показывают, что напряжение во внутренних точках пружины возрастают вследствие кривизны витка по сравнению с напряжениями в прямом стержне, закручиваемом моментом М. Наибольшее напряжение во внутренних точках витков (рис. 2.69, в) равно:

(2.143)

(2.143)

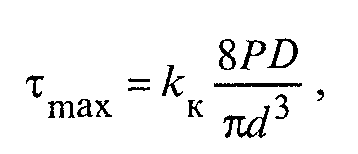

где кк — коэффициент концентрации напряжений, который равен:

(2.144)

(2.144)

где

![]() —

индекс пружины.

—

индекс пружины.

При

расчете пружин на прочность наибольшее

касательное напряжение τmах

от статического действия нагрузки не

допускается больше касательного

напряжения [τ]

= 750 МПа, деленного на коэффициент запаса

кτ,

т.е.

Коэффициент кτ рекомендуется принимать не менее 1,7—1,8 для первой ступени подвешивания и не менее 1,5—1,6 для второй ступени подвешивания.

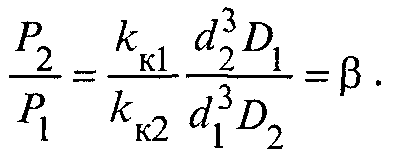

Цилиндрические пружины, работающие на сжатие и сдвиг. Во второй ступени рессорного подвешивания локомотивов часто витые пружины используют в качестве упругого элемента, работающего не только в продольном, но и в поперечном (относительно оси пружины) направлении. К материалу таких пружин предъявляются повышенные требования. Для пружин рессорного подвешивания тепловоза ТЭП70 применяют сталь 60С2ХФА с более высокими прочностными качествами, чем сталь 60С2.

В этом случае горизонтальный прогиб при параллельном смещении опорных плоскостей (рис. 2.70) равен:

(2.145)

(2.145)

где Н — горизонтальная сила; жг — боковая жесткость пружины; h — высота пружины, сжатой под действием силы Р, которая определяется

по

формуле

![]() ,

где

,

где

![]() ;

δmах

определяется по наибольшей нагрузке,

при которой касательное напряжение

достигает предельно допустимого

значения; δСТ

определяется по формуле (2.138).

;

δmах

определяется по наибольшей нагрузке,

при которой касательное напряжение

достигает предельно допустимого

значения; δСТ

определяется по формуле (2.138).

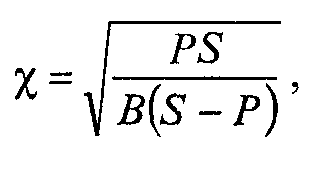

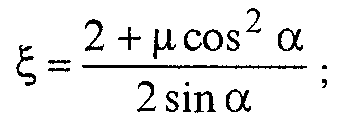

Коэффициенты χ и S, входящие в формулу (2.145), определяются из выражений:

(2.146)

(2.146)

где

![]() –осевой

момент инерции сечения прутка пружины;

–осевой

момент инерции сечения прутка пружины;

α— угол подъема винтовой пружины, рассчитываемый из условия

![]() ;

μ

— коэффициент Пуассона.

;

μ

— коэффициент Пуассона.

Во избежание искривлений не рекомендуется принимать свободную высоту пружины больше 2D, т.е. hсв ≤2D.

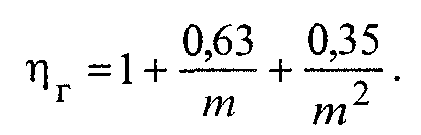

Под действием силы Н касательные напряжения определяются по выражению:

(2.147)

(2.147)

где ηГ — коэффициент концентрации напряжений, который определяется по выражению

(2.148)

(2.148)

Напряжение τг (2.147) складывается с напряжением τmах от вертикальной нагрузки (2.143).

Рисунок

2.70 –Схема для расчета пружины, работающей

на вертикальную и горизонтальную

нагрузки.

Суммарное напряжение будет равно:

(2.149)

(2.149)

Многорядные пружины. Уменьшить габаритные размеры однорядной пружины можно, заменив ее многорядной с меньшими диаметрами навивки прутков и пружин. В этом случае во внутренней полости наружной пружины концентрически располагаются вторая, а иногда еще и третья пружины. Чтобы предотвратить соприкосновение витков пружин и попадание витков одной пружины между витками другой, пружины навивают в разные стороны. Кроме того, между пружинами устанавливается зазор 3—5 мм.

Двойные пружины, например, используются в рессорном подвешивании тепловоза ЧМЭЗ, тройные — тепловозов 2ТЭ116, 2ТЭ10М, 2ТЭ10В. Характеристики пружин буксового подвешивания некоторых тепловозов приведены в табл. 2.16.

Таблица

2.16

|

|

Характеристики пружин буксового подвешивания | ||||||

|

Серия локомо тива |

|

Средний |

|

Кол-во витков |

Стати |

Жест | |

|

Пружина |

диаметр пружин, мм |

прутка, мм |

рабочих |

общее |

ческий прогиб, мм |

кость пружины, Н/мм | |

|

ТЭМ2У |

Одинарная |

200 |

40 |

3,0 |

4,5 |

45 |

997 |

|

ТЭП60 |

Средняя |

185 |

40 |

4,0 |

5,5 |

55,0 |

840 |

|

Концевая |

205 |

36 |

5,0 |

6,5 |

94,0 |

490 | |

|

|

Наружная |

248 |

36 |

4,5 |

6,0 |

130,0 |

241,8 |

|

2ТЭ10Л |

Внутреняя няя |

172 |

23 |

7,5 |

9,0 |

134,0 |

77,8 |

|

|

Наружная |

225 |

40 |

4,0 |

5,75 |

56,4 |

551,8 |

|

ТЭМ7 |

Внутреняя няя |

140 |

25 |

6,0 |

7,5 |

56,4 |

232,5 |

|

ЧМЭЗ |

Внутреняя няя |

110 |

22 |

14,0 |

15,75 |

104,0 |

127,5 |

|

|

Наружная |

182 |

38 |

8,5 |

10,25 |

104,0 |

414,8 |

|

ТЭП70 |

Одинарная |

185 |

38 |

4,0 |

5,5 |

60,0 |

829,0 |

|

2ТЭ116 |

Наружная |

230 |

36 |

4,0 |

5,5 |

101,0 |

338,5 |

|

(1 вар.) |

Внутреняя няя |

155 |

23 |

6,5 |

8,0 |

101.0 |

112,8 |

|

|

Наружная |

248 |

36 |

4,5 |

6,0 |

126,0 |

240,8 |

|

2ТЭ116 |

Средняя |

170 |

23 |

6,5 |

8,0 |

126,0 |

85,4 |

|

(2 вар.) |

Внутреняя |

120 |

16 |

8,5 |

10,0 |

126,0 |

44,2 |

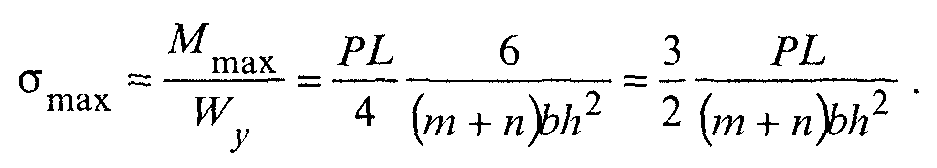

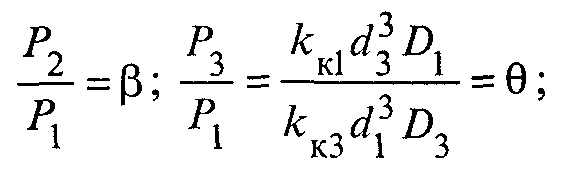

В случае двух-, трех- и многорядных цилиндрических пружин диаметры витков и поперечные сечения подбираются так, чтобы напряжение у всех пружин было одинаковым. При несоблюдении этого требования возможны перенапряжение стали в какой-либо из пружин и ее поломка. Нагрузка, которая приходится на каждую пружину, при условии равенства напряжений в витках, определяется следующим образом. Если двухрядная пружина нагружена силой Р и на наружную пружину приходится сила Р1, а на внутреннюю сила Р2, то согласно формуле (2.123) из условия одинаковых напряжений

(2.150)

(2.150)

откуда получаем отношение

(2.151)

(2.151)

Используя сформулированное выше условие Р = Р1 + Р2 и выражение (2.151), определяем силы, приходящиеся на наружную и внутреннюю пружины:

![]() (2.152)

(2.152)

В случае трехрядной пружины:

(2.153)

(2.153)

Р = Р1+Р2+Р3, (2.154)

откуда

![]() (2.155)

(2.155)