- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§2.15. Резиновые элементы рессорного подвешивания.

Применение резины в рессорном подвешивании локомотивов целесообразно из-за значительной энергоемкости и высокого внутреннего трения, которое способствует поглощению колебаний высокой частоты. Способность резиновых элементов гасить колебания зависит от марки резины. Основными недостатками резиновых элементов являются высокая жесткость, а также изменение физико-механических свойств от температуры окружающей среды.

В рессорном подвешивании локомотивов применяют резиновые элементы, работающие на сдвиг, сжатие, а также на сжатие и сдвиг одновременно. Так как резина допускает высокие допустимые относительные деформации сдвига, то можно создавать цилиндрические шарниры (сайлент-блоки), многослойные подвижные опоры и другие подвижные соединения, в которых не возникает поверхностное трение, а следовательно, не происходит изнашивание и нет необходимости в применении смазки.

Резинометаллические несущие детали, называемые амортизаторами, выполняют в виде прямоугольных пластин либо в виде круглых сплошных или кольцевых шайб (в маятниковой подвеске тяговых электродвигателей), в виде полых конусов (в центральных маятниковых опорах кузова тележки тепловоза ТЭП60) и втулок (в буксовых поводках бесчелюстных буксовых узлов тепловозов 2ТЭ10Л, 2ТЭ10В, 2ТЭ10М, 2ТЭ116, ТЭП60, ТЭП70 и др.). В таких амортизаторах резина испытывает деформации сжатия, сдвига, а также сложное нагружение. В качестве материала для указанных деталей применяют морозостойкие резины, физико-механические характеристики которых приведены в табл. 2.17. Твердость резины определяется твердомером Шора по глубине внедрения в резину конического наконечника, нагружаемого пружиной.

Таблица

2.17

|

Характеристики морозостойких резин

| |||

|

Физико-механические характеристики |

Значения показателей резины марки | ||

|

7-1847 |

7-2959 |

7-2464 | |

|

Твердость по Шору Модуль упругости, МПа Модуль упругости при сдвиге, МПа Коэффициент Пуассона Сопротивление разрыву, МПа Относительное удлинение при разрыве, % Температурный интервал работоспособности, °С |

42,5 1,7 0,48 0,492 18,0 675 -50 ÷ +80 |

52,5 2,3 0,67 0,487 18,0 550 -50 ÷ +80 |

67,5 5,7 1,5 0,482 7,5 325 -50Ч ÷ +80 |

Опыты показывают, что при деформации резины объем ее практически не изменяется. При малых деформациях коэффициент Пуассона μ = 0,5, модули упругости первого и второго родов связаны зависимостью

(2.156)

(2.156)

Модули упругости определяются твердостью резины. Статический модуль упругости при сдвиге в зависимости от твердости приближенно определяется по зависимости:

(2.157)

(2.157)

где h — твердость по Шору.

При динамической нагрузке модули упругости ЕД и GД выше, чем при статической, и равны:

![]() (2.158)

(2.158)

Изменение частоты в диапазоне 10—200 Гц мало влияет на величину КД, но существенно зависит от твердости резины. Так, при твердости h, равной 50, 60 и 70, коэффициент КД соответственно равен 1,27; 1,60 и 2,20.

Допускаемое напряжение для резины с пределом прочности при разрыве 10—20 МПа и относительном удлинении 400—500 % рекомендуется при длительной динамической нагрузке на сжатие 1,0—1,5 МПа, на сдвиг 0,3—0,5 МПа.

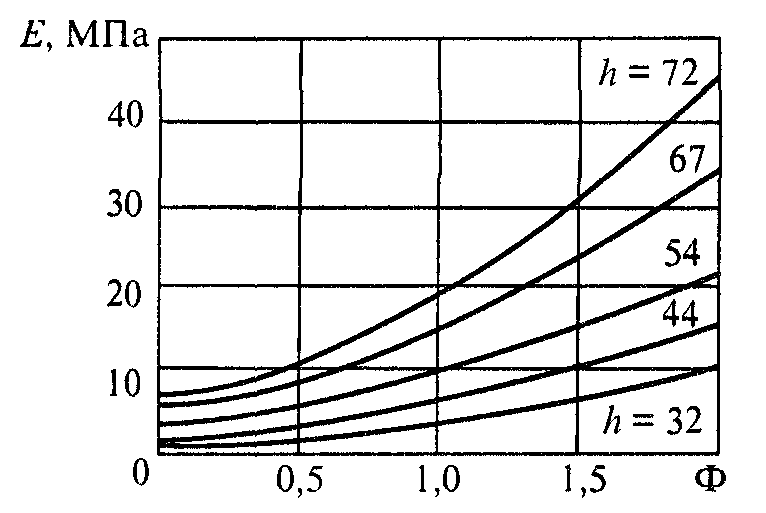

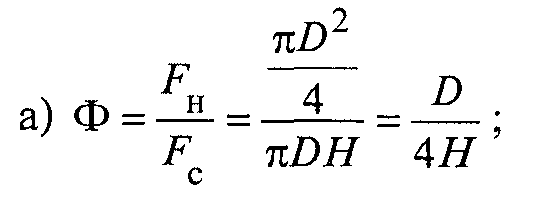

Деформация резинового амортизатора существенно зависит от способа закрепления торцов и коэффициента формы Ф, представляющего собой отношение поверхности, допускающей выпучивание резины, к площади закрепленного торца. Основным показателем упругих свойств резины, работающей на сжатие, является модуль упругости на сжатие Е, который зависит не только от сорта резины, характеризуемого твердостью по Шору, но и от коэффициента формы Ф (рис. 2.71).

Рисунок

2.71 –.Зависимость расчетного статического

модуля упругости от коэффициентов

формы и твердости резины.

Зависимость между действительным напряжением и модулем упругости на сжатие выражается формулой

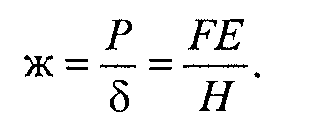

![]() (2.159)

(2.159)

которая может быть представлена также в виде

(2.160)

(2.160)

где Р — действующая нагрузка; F— площадь поперечного сечения элемента; δ — деформация сжатия (прогиб); Н— первоначальная высота элемента.

Отсюда прогиб элемента равен:

(2.161)

(2.161)

Жесткость элемента равна:

(2.162)

(2.162)

Для определения модуля упругости на сжатие Е необходимо определить коэффициент формы Ф.

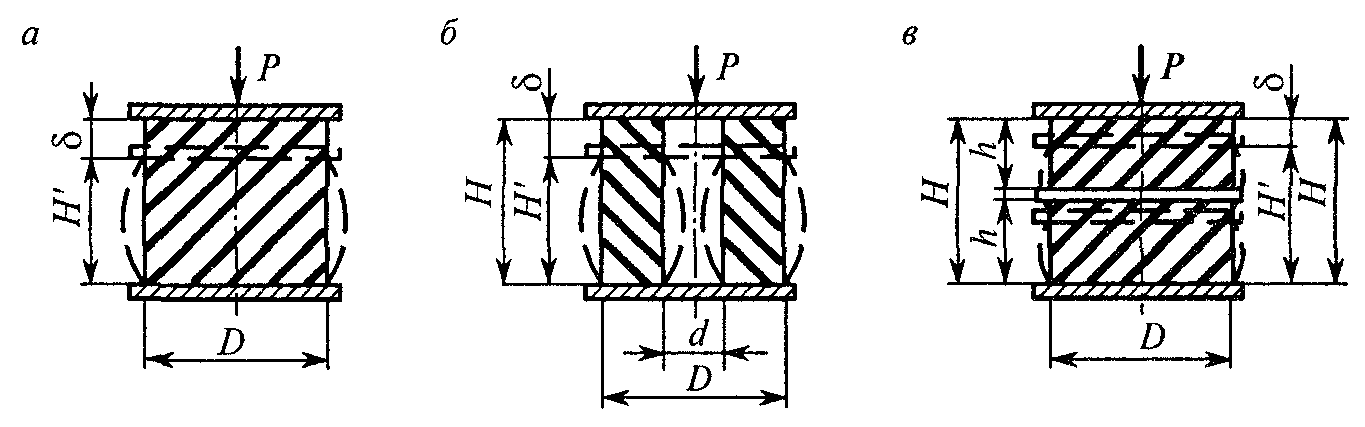

Рассмотрим значения коэффициента формы Ф для различных вариантов цилиндрического резинометаллического элемента (рис. 2.72).

Рисунок

2.72 – Цилиндрические резинометаллические

элементы, работающие на сжатие.

(2.163)

(2.163)

(2.163)

(2.163)

(2.163)

(2.163)

При прямоугольном основании со сторонами В и С коэффициент формы определяется аналогично:

Определив коэффициент формы Ф и зная твердость по Шору для выбранного материала резины, по графику (см. рис. 2.71) находим значение модуля упругости на сжатие Е и проводим расчет резинового элемента по формулам (2.159—2.162).

В табл. 2.18 приведены характеристики резинометаллических элементов (рис. 2.72, б), используемых в рессорном подвешивании некоторых тепловозов.

Таблица 2.18

Рактеристики кольцевых резинометаллических элементов

|

|

| |||||||

|

Серия Локомо тива |

Марка резины |

Твер дость по Шо- РУ |

Наруж ный диа метр, мм |

Внут ренний диа метр, мм |

Высота слоя резины, мм |

Чис ло слоев рези ны |

Жест кость аморти затора, кН/м |

Прогиб под нагрузкой, мм |

|

ТЭЗ, ТЭ10 |

7842 |

60 |

220 |

60 |

30 |

1 |

24,3 |

1,86 |

|

2ТЭ10Л |

7842 |

60 |

230 |

60 |

30 |

1 |

27,9 |

1,54 |

|

ТЭМ7 |

7-В-14-1 |

80 |

230 |

80 |

30 |

1 |

30 |

1,5 |

|

2ТЭ10В |

2462 |

67,5 |

230 |

60 |

25 |

1 |

33,73 |

0,92 |

|

2ТЭ116 |

7842 |

60 |

230 |

60 |

30 |

1 |

27,91 |

1,25 |

|

ТЭП60 ТЭП70 |

2959 |

52,5 |

185 |

55 |

42 |

3 |

15,85 |

2,9 |

В случае применения промежуточных пластин, с целью повышения жесткости резинометаллического элемента (рис. 2.72, в), формула для определения прогиба примет вид:

(2.164)

(2.164)

где п — количество промежуточных пластин.

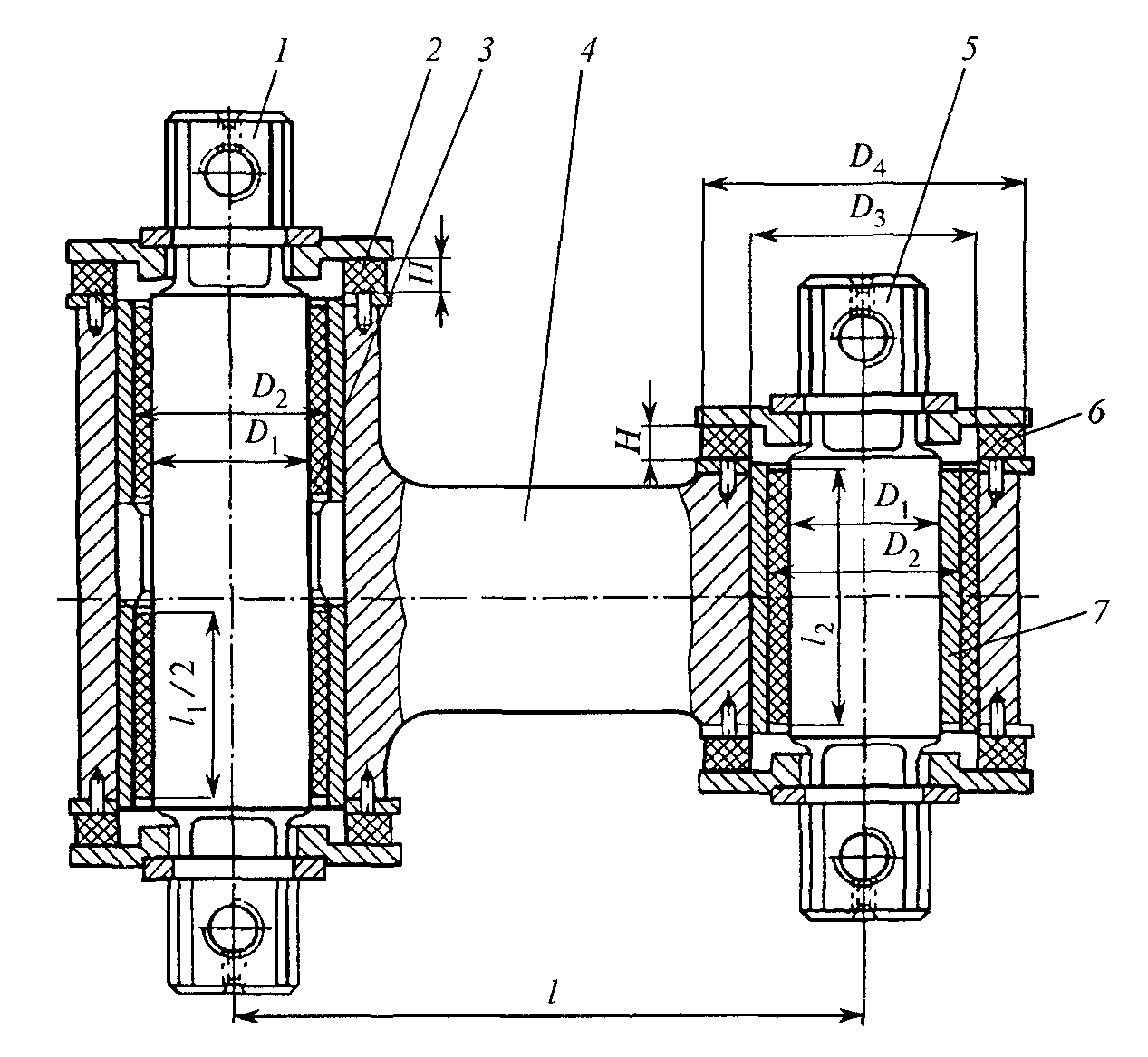

Рассмотрим расчет цилиндрических резинометаллических шарниров (рис. 2.73), применяемых в буксовых поводках. При вертикальном перемещении буксы относительно рамы тележки в этих шарнирах возникает напряжение скручивания, в результате чего на буксу действует дополнительная нагрузка, увеличивающая жесткость рессорного подвешивания.

Рисунок

2.73 – Буксовый поводок: 1,5

— оси поводка; 2,

6

— амортизаторы; 3,

7

— резинометаллические сайлент-блоки;

4

— поводок.

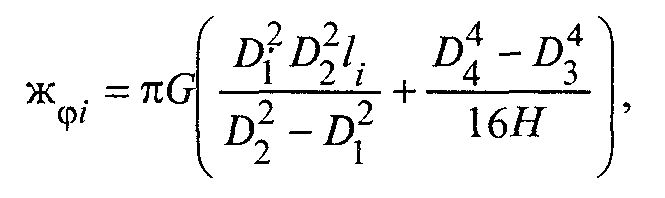

Резинометаллические шарниры состоят из валиков и стальных втулок, между которыми при помощи специальных приспособлений запрессованы резиновые втулки с предварительной деформацией по толщине около 25 %, что значительно увеличивает их долговечность. На торцах между валиком и корпусом поводка размещены торцевые металлические шайбы. Угловая жесткость каждого валика при закручивании шарнира складывается из угловых жесткостей цилиндрической втулки и двух торцевых шайб. Эту жесткость можно определить по формуле

(2.165)

(2.165)

где D1 и D2 — соответственно внутренний и наружный диаметры резиновой втулки; li — длина втулки l1 или l2); D3 и D4 — соответственно внутренний и наружный диаметры торцевой шайбы; Н — толщина шайбы.

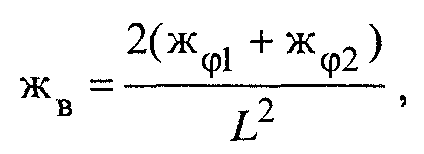

При перемещении буксы вертикальная жесткость равна:

(2.166)

(2.166)

где Жφ1 и Жφ2 — угловые жесткости каждого из шарниров буксового поводка.