- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§2.12. Буксовые узлы.

Под буксовым узлом понимают комплект деталей, состоящий из корпуса буксы с крышкой, подшипника и уплотнительных устройств. Буксовые узлы предназначены для передачи нагрузок от подрессоренных масс кузова и тележек на шейки осей колесных пар, а также сил тяги и торможения, боковых усилий от колесных пар на раму (так называемых рамных сил). Кроме того, буксовые узлы ограничивают продольные и поперечные перемещения колесной пары относительно рамы.

Вертикальные нагрузки на буксовые узлы при колебаниях во время движения локомотива возрастают в 1,3—1,7 раза по сравнению со статическими. Увеличивают напряженное состояние элементов буксового узла продольные тяговые и тормозные усилия, достигающие более 30 кН, удары колес на стыках, вызывающие вертикальное ускорение букс более 10g. На буксовый узел действует рамная сила, величина которой около 80—90 кН.

Конструкции буксовых узлов весьма разнообразны, они различаются по способу передачи тяговых и тормозных усилий, передачи вертикальных нагрузок, а также по типу подшипников и другим характеристикам.

Основные требования к конструкции буксовых узлов в зависимости от условий эксплуатации: точность, надежность, вибрационная и ударная стойкость, жесткость, охлаждение, техническая диагностика, удобство сборки и разборки при ремонте, экономичность и энергосбережение, экологичность.

В зависимости от типа рам буксы бывают разъемные (при внутренних относительно колес рамах) и закрытого типа (при внешних главных и тележечных рамах). Наибольшее распространение получили буксы закрытого типа.

Основной частью букс являются подшипники, в которых вращаются шейки осей. Подшипники могут быть двух типов: трения скольжения и трения качения. Конструкция букс с подшипниками качения — роликовыми значительно сложнее, чем с подшипниками скольжения. Подшипники скольжения применялись в отечественных электровозах выпуска до 50-х гг. XX века, а также в первых серийных тепловозах ТЭ1 и ТЭ2. С конца 50-х гг. в отечественных локомотивах используются только подшипники качения, ввиду их многочисленных преимуществ: значительное снижение сопротивления движению во всем диапазоне скоростей, которое мало зависит от температуры воздуха и времени года, а сопротивление движению при трогании с места снижается на 85 % от сопротивления, создаваемого подшипниками скольжения; уменьшение расхода цветных металлов; отсутствие подбивки, фитилей и т.п.; снижение расхода смазки более, чем в 5 раз; отсутствие необходимости в повседневном уходе, так как ревизия букс

с роликоподшипниками проводится один раз в 6 месяцев, что значительно сокращает эксплуатационные расходы; исключено загрязнение окружающей среды (балласта и рельсов) от потерь смазки.

Буксы, используемые в локомотивах, можно условно классифицировать на три основных типа, принципиально различающихся по конструктивным особенностям: челюстные, бесчелюстные (поводковые) и с цилиндрическими направляющими. Последний тип букс применен на чешских электровозах ЧС2,ЧС6,ЧС7,ЧС8 и др.

Челюстные буксы. Челюстными буксами оборудованы колесные пары тепловозов М62, 2ТЭ10Л, ТЭМ2, ТЭМ2У, ТГМ4, ТГМ6. Поперечное перемещение колесной пары ограничивается приливами корпуса челюстной буксы. Такие буксы комплектуют цилиндрическими и сферическими роликовыми подшипниками различных типов. Существенным недостатком челюстных букс является наличие зазоров между корпусами букс и буксовыми направляющими рамы тележки, вследствие чего колесная пара с буксами может свободно перемещаться в продольном и поперечном направлениях. Ввиду износа направляющих возрастают продольные и поперечные перемещения колесных пар, повышающие склонность тележек к вилянию в прямых и увеличивающие углы набегания колесных пар в кривых участках пути, что приводит к повышению динамических нагрузок, действующих на локомотив в горизонтальной плоскости, и к увеличенному износу гребней колес. Сила трения между направляющими буксы и рамы тележки препятствует ее свободному вертикальному перемещению вместе с колесной парой относительно рамы. Продольные, а при отсутствии упругого осевого упора и поперечные удары передаются жестко на раму тележки. Буксовые и рамные наличники, работающие в условиях полусухого трения, сильно изнашиваются.

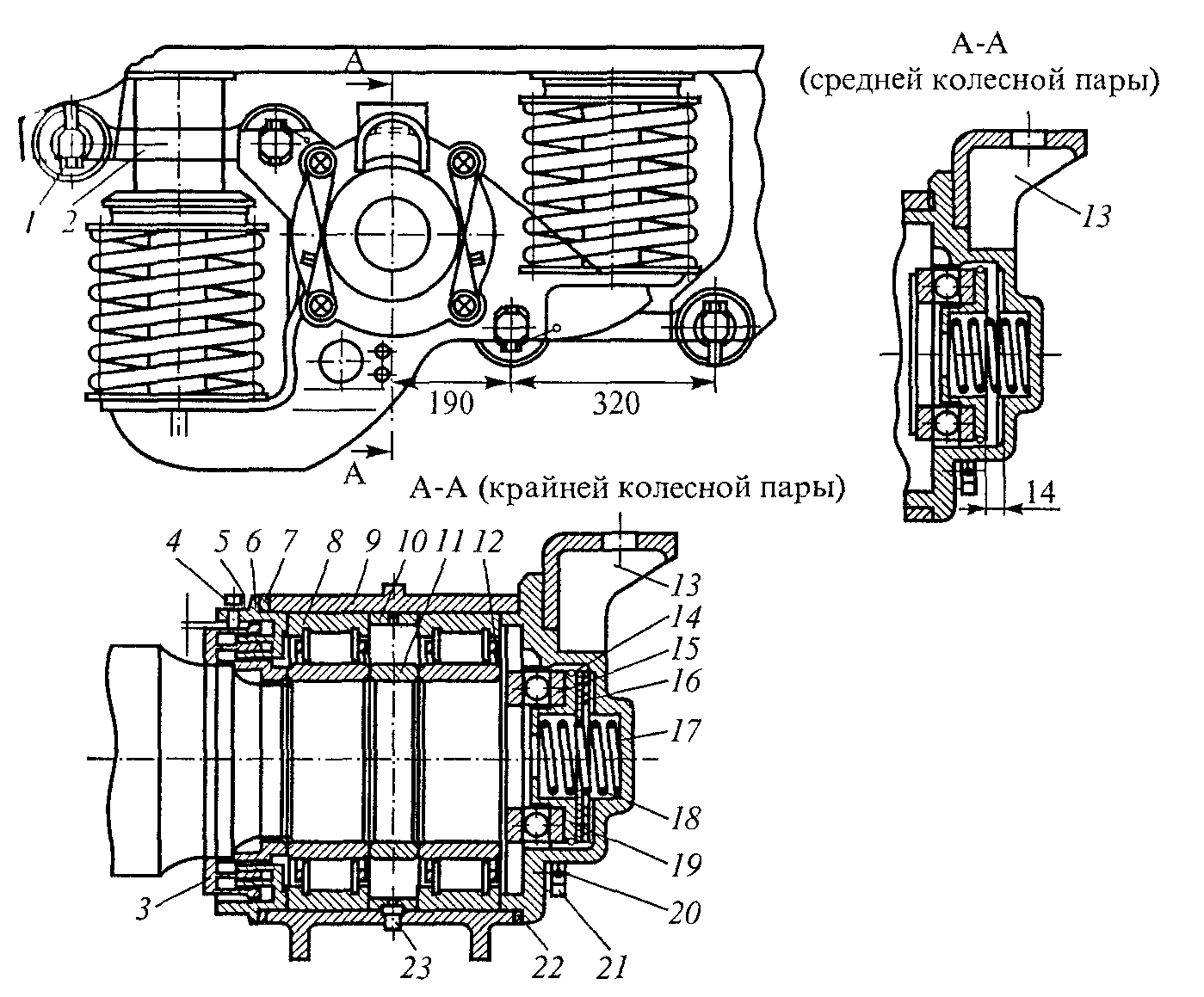

В буксе тепловоза 2ТЭ10Л (рис. 2.38) передача нагрузки на корпус 11 осуществляется через арку 15, в которую вставлены опоры балансиров 14. Благодаря уменьшению нагруженности подшипников при арочной системе опирания в буксе используются подшипники меньших размеров по сравнению с буксой тепловоза ТЭЗ, что значительно уменьшает габариты и вес всей буксы.

В переднюю крышку 9 вварена диафрагма 10 с отбуртовкой, разделяющая полость подшипников и полость упора и препятствующая смешиванию смазок. Для смазывания подшипников применяются консистентные смазки, которые заправляются в полость подшипников при сборке буксы. Для пополнения смазки служит отверстие, закрываемое пробкой 23.

Фитиль 3 осевого упора, подающий осевую смазку в зону трения, укреплен на пластинчатой пружине 4 и постоянно прижат к торцу оси. За счет упругости пружины предотвращается уплотнение фитиля в процессе работы.

При сборке на колесной паре к корпусу 11 буксы болтами через планку 1 крепится задняя крышка 16. Устанавливаются в корпус два роликоподшипника 22 (без внутренних колец) и дистанционное кольцо 13 между ними.

На шейку оси последовательно в горячем состоянии с натягом (в упор друг к другу) насаживают: лабиринтное кольцо 17 и два внутренних кольца подшипников. Расстояние между ними устанавливается дистанционным кольцом 12, все эти детали крепятся на шейке стопорным кольцом 2. Затем на шейку ставят ранее собранный корпус буксы с подшипниками. На нем последовательно укрепляются передняя крышка 9 с регулировочной прокладкой 8, осевой упор 7 с пружиной 5 и фитиль 3, фланец осевого упора 6 с пружиной упора 5 для крайних колесных пар (предварительная затяжка пружины до 15 кН, поперечное перемещение упора 10—11 мм). Упругие упоры уменьшают рамные динамические усилия при движении тепловоза в кривой.

У средних осей упоры жесткие, и букса свободно перемещается по оси на ±14 мм от среднего положения. Это перемещение обеспечивается зазором между упором и торцом оси, а также между дном кольцевой выточки в задней крышке и лабиринтным кольцом. При этом ролики проскальзывают в осевом направлении по внутренним кольцам подшипников.

К боковым поверхностям корпуса буксы, передающим продольные силы, электрозаклепками приваривается наличник 20, 21 из марганцовистой стали 60Г. Для уменьшения трения в наличниках к ним подается смазка (осевое масло из двух карманов 19 фитилями, проходящими в корпусе буксы). В карманы, закрываемые крышками 18, заправляют осевое масло. При замене отработавшее масло сливается через отверстие, закрываемое пробкой 24.

Надежность эксплуатации экипажной части обеспечивается правильной установкой и регулировкой разбегов колесных пар относительно рам тележек. Продольный разбег колесной пары относительно рамы ограничивается суммарной величиной зазоров В (рис. 2.39) между боковыми наличниками корпуса буксы и наличниками буксовых челюстей рамы тележки. Чертежный размер зазора 0,58—1,78 мм, в эксплуатации допускается до 5 мм во избежание значительных перекосов оси в тележке.

Рисунок

2.39 – Схема для определения разбегов

колесной пары.

.

Суммарный поперечный разбег оси П0, в значительной степени определяющий ходовые качества тепловоза и его воздействие на путь, складывается из свободного С и упругого У разбегов, т.е. П0 = С + У. Свободный разбег колесной пары С представляет сумму зазоров А (рис. 2.39) между лобовыми наличниками левой и правой букс и наличниками рамы тележки и зазоров Б между торцами осей и осевыми упорами обеих букс, т.е. С = Алев + Аправ + Блев + Бправ. Свободный разбег установлен для крайних колесных пар Скр = 3 + 1 мм; для средних — Сср =28 + 1 мм.

Величина свободного поперечного разбега устанавливается и регулируется за счет прокладок 8 (рис. 2.38) между передней крышкой 9 и фланцем осевого упора 7.

Упругий разбег крайних колесных пар представляет сумму допустимых прогибов Г (рис. 2.39) пружин осевых упоров, т.е. У = Глев + Гправ.

Упругий разбег Г = 11 мм на сторону или У = 22 мм. Этот разбег в эксплуатации не регулируется. Таким образом, величина суммарного разбега для крайних колесных пар составляет П0 = С + У = 25—26 мм. Для средних колесных пар У = 0 и По =С = 28—29 мм.

Бесчелюстные буксы. Эти буксы связаны с рамой тележки буксовыми поводками. Буксовые узлы выполняют двух типов: одноповодковые (тепловозы ЧМЭ2, ЧМЭЗ, ТЭМ21) и двухповодковые (тепловозы 2ТЭ10В, 2ТЭ10М, 2ТЭ116, ТЭП60, ТЭП70 и др.). Поводки снабжены шарнирами с резинометаллическими элементами, допускающими упругие вертикальные и поперечные перемещения букс.

Буксы комплектуют с цилиндрическими и сферическими роликовыми подшипниками различных типов. Преимуществом таких букс являются: устранение возможности свободного продольного перемещения, что значительно снижает частоту колебаний виляния колесной пары; исключение поверхностей трения; облегчение условий обслуживания и ремонта; повышение долговечности буксового узла.

Конструкции бесчелюстных букс различных тепловозов отличаются друг от друга в основном формой корпуса и его посадочных гнезд для пружин. В отличие от челюстных в бесчелюстных буксах крайних осей колесных пар вместо скользящих осевых упоров применены упорные шариковые подшипники, воспринимающие осевые нагрузки. Применение упорного подшипника в качестве осевого упора сократило габариты буксы, исключило осевое трение и упоры скольжения; взамен двух видов смазки применяется только консистентная смазка.

Рассмотрим двухповодковые буксовые узлы. В первоначальной конструкции буксового узла тепловозов 2ТЭ10В и 2ТЭ116 в передней крышке был предусмотрен упругий осевой упор в буксах крайних осей тележек, состоящий из резинового амортизатора с начальным сжатием силой 3 кН и упорного подшипника. Однако эффективность упругих упоров оказалась незначительной, они обеспечивали снижение рамных сил всего на 4—17 %, ускорения кузова при этом не уменьшались. Ввиду низкой эффективности упругие упоры были удалены при одновременном увеличении поперечной гибкости буксовых поводков. Устранение упоров снизило вес букс и упростило их конструкцию без ухудшения ходовых качеств тепловоза.

На основании проведенных испытаний была разработана усовершенствованная конструкция буксового узла для тепловозов 2ТЭ116 и 2ТЭ10В, 2ТЭ10М, ТЭМ18 с отличиями главным образом в форме корпуса и его посадочных гнезд для пружин у каждого локомотива.

Конструкция буксового узла тепловоза 2ТЭ116 показана на рис. 2.40. Корпус 9 буксы двумя кососимметрично расположенными поводками 2 соединен с рамой тележки. Валики поводков крепятся к корпусу буксы и раме тележки клиновыми соединениями и болтами 1.

Рисунок

2.40 – Буксовый узел тепловоза 2ТЭ116:

1,21

— болты; 2

— поводок; 3

— лабиринтное кольцо; 4

— стопорный болт; .5 — шайба; 6

— задняя крышка; 7,

22

— шелковые шнуры; 8

— роликовые подшипники; 9

— корпус буксы; 10,

11

— дистанционные кольца; 12,

14

— стопорные кольца; 13

— кронштейн; 15

— упорный шариковый подшипник; 16

—амортизатор; 17

— передняя крышка; 18

— пружина; 19

— упор; 20

— контровочная проволока; 23

— коничес-кая пробка.

.

Пружины рессорного подвешивания тележки устанавливаются на два боковых опорных кронштейна листового корпуса буксы. В цилиндрическую расточку корпуса буксы установлены по скользящей посадке до упора в заднюю крышку 6 два роликовых подшипника и между ними дистанционное кольцо 10. Для повышения срока службы подшипники устанавливают в одном буксовом узле с разностью радиальных зазоров не более 0,03 мм. Кроме того, потолок корпуса буксы выполнен в виде свода переменного сечения с увеличенной толщиной в верхней части, что приводит не только к более равномерному распределению нагрузки между роликами, но и к увеличению числа роликов, находящихся в рабочей зоне.

На предступичную часть оси до упора в галтель надето с натягом лабиринтное кольцо 3. Температура нагрева кольца перед посадкой 120—150 °С. Лабиринтное кольцо образует с задней крышкой 6 четырехкамерное лабиринтное уплотнение буксы. Внутренние кольца подшипников насаживают на шейку оси с натягом 0,035—0,065 мм вместе с дистанционным кольцом 11, нагретыми в индустриальном масле до температуры 100—120 °С. Сползание внутренних колец с шейки оси предотвращает стопорное кольцо 12.

В передней крышке 17 устанавливается осевой упор качения одностороннего действия, содержащий упорный шарикоподшипник, одно кольцо которого установлено на торцовой проточке оси, а другое — на упоре 19. Натяг колец 0,003—0,016 мм. Для предотвращения раскрытия упорного подшипника он постоянно прижат усилием около 2 кН к торцу оси колесной пары. Усилие создает пружина 18, действующая на подшипник через упор 19. При снятии крышки 17 осевой упор придерживается в ней стопорным кольцом 14. Между упором и крышкой установлен амортизатор 16, представляющий собой две металлические пластины толщиной 2 мм с привулканизированным к ним резиновым элементом. В буксах средних колесных пар амортизатор не ставится, что обеспечивает свободный осевой разбег ±14 мм этих колесных пар в буксах. К передней крышке приварен кронштейн 13 для присоединения гасителя колебаний.

Чтобы отличать буксы крайних колесных пар от средних колесных пар, на крышке букс наносят буквы соответственно КР и СР. На задней крышке установлен стопорный болт 4, предотвращающий сползание буксы с шейки оси при снятой с тепловоза колесной пары.

При сборке буксы в лабиринтное уплотнение задней крышки, подшипники и осевой упор передней крышки закладывают консистентную смазку. В эксплуатации смазка в буксовый узел дозаправляется запрессовкой через отверстие с конической пробкой 23, расположенной в нижней части корпуса буксы.

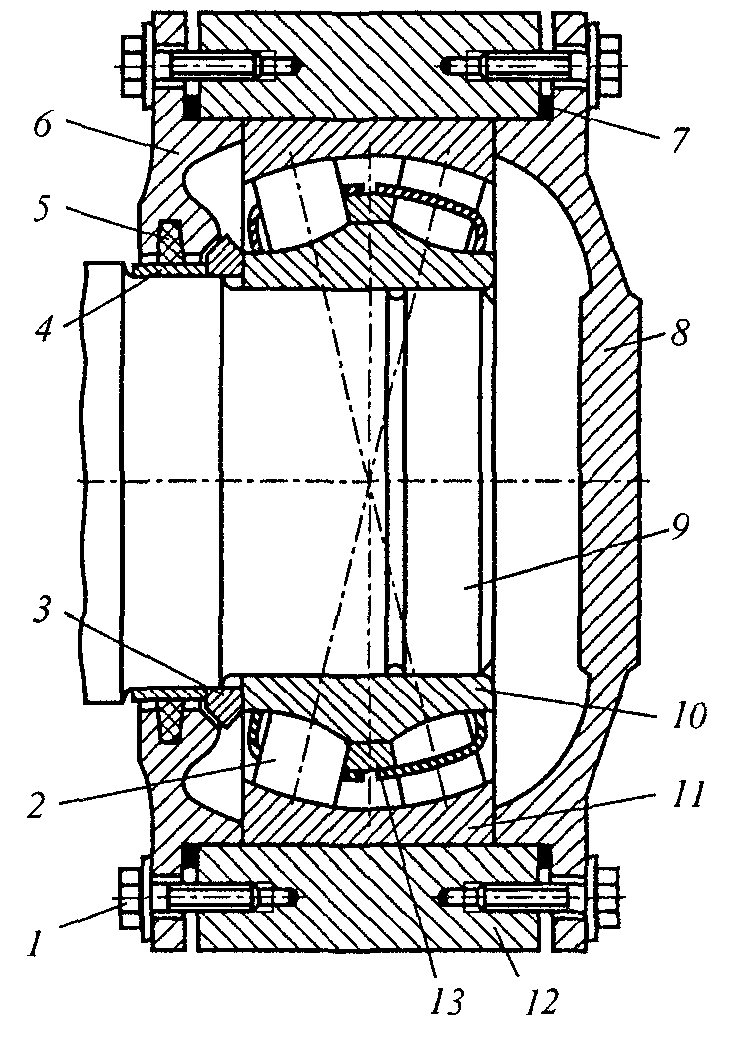

У тепловозов ТЭП60 и ТЭП70 поводковая букса выполнена в виде цилиндрического корпуса 1, отлитого из стали 25Л с приливами для крепления поводков и буксового балансира. Диаметр расточки корпуса под подшипник 290+0,05 мм. Буксы в собранном виде (рис. 2.41) отличаются внутренними деталями, наружной крышкой и комплектом подшипников, потому что у средних колесных пар каждой тележки, в отличие от крайних, поперечный разбег оси равен ±14 мм, а к первой и шестой осям тепловоза присоединяют привод скоростемера. Для установки привода скоростемера в наружных крышках букс крайних осей тепловоза сделаны отверстия диаметром 115 мм.

Для восприятия радиальных нагрузок в буксах крайних осей установлено по два радиальных однорядных с короткими цилиндрическими роликами подшипника 12 без бортов на внутреннем кольце. Осевые усилия, возникающие при движении экипажа по рельсовому пути, воспринимают однорядные шариковые подшипники 10. В буксе установлено по одному подшипнику, разгруженному от радиальных сил. Для исключения осевого защемления подшипников колесной пары осевой разбег букс на крайних осях устанавливают 0,5—1,0 мм и ограничивают величиной осевого люфта шариковых подшипников.

В буксах средних осей установлено по два радиальных однорядных подшипника 12 с короткими цилиндрическими роликами без бортов на внутреннем кольце и плоскими упорными кольцами 16 и 19, воспринимающими периодически возникающие осевые усилия и ограничивающими поперечные перемещения ±14 мм относительно корпуса буксы.

Рисунок

2.41 – Буксы колесных пар тележки

тепловоза ТЭП70:

а

— крайних; б

— средней; 1

— корпус; 2,

17

— лабиринтные кольца; 3,7,

15

— крышки; 4,5

— дистанционные кольца; 6,

18

— болты; 8

— гайка; 9 — стопорная шайба; 10

— шариковый подшипник; 11,21

— крученые шнуры; 12

— роликовый подшипник; 13

— металлокерамиче-ская втулка; 14—

проставочное полукольцо; 16,

19—упорные

кольца роликового подшипника; 20

— проставка.

Внутренние и наружные кольца роликовых подшипников разделены дистанционными кольцами 4 и 5. Наружные кольца подшипников вставляют в корпус буксы по скользящей посадке.

С внутреннего торца букса закрыта лабиринтными кольцами 2 и 17, насаженными на предподступичную часть оси, и крышками 3 и 15. Выточки в кольце и крышке образуют лабиринт, предохраняющий полость буксы от попадания инородных предметов и вытекания смазки. С наружной стороны букса закрыта крышкой 7, под которую установлены проставочные полукольца. Толщина полуколец определяется условием центрального положения буксы относительно середины роликовых подшипников средних осей при среднем положении колесной пары относительно тележки. Пространство в лабиринте задней крышки, а также между задней крышкой и подшипниками и со стороны передней крышки заполняются консистентной смазкой. В приливах корпуса буксы сделаны клиновые пазы для установки хвостовиков валиков поводков.

В одноповодковом буксовом узле тепловоза ЧМЭЗ применена букса с двухрядными сферическими подшипниками, установленными в корпусе, одновременно выполняющем роль балансира рессорного подвешивания. На рис. 2.42 представлена конструкция этой буксы. Применение опорно-упорного подшипника со сферическими роликами упрощает конструкцию буксы, так как нет необходимости в специальном осевом упоре. Такой подшипник одновременно является самоустанавливающимся, т.е. он обеспечивает нормальную работу буксового узла при небольших перекосах оси относительно корпуса буксы.

Роликовый подшипник состоит из внутреннего 10 и наружного 11 колец и двух рядов сферических роликов 2 в сепараторах 13. Собранный подшипник насаживается на шейку 9 оси колесной пары в горячем состоянии, чем обеспечивается необходимый натяг между шейкой оси и кольцом 10. Корпус 12 буксы плотно насаживается на наружную поверхность кольца 11и закрывается двумя крышками 6 и 8. Уплотнение между крышками и корпусом буксы осуществляется постановкой резиновых колец 7.

Задняя крышка 6 свободно надета на предподступичную часть оси. Предварительно в кольцевую канавку крышки ставят прожированное войлочное кольцо 5. Для защиты оси от износа из-за трения вой-

Рисунок

2.42 – Роликовая букса тепловоза ЧМЭЗ:

1

— болт; 2

— ролик; 3

— отбойное кольцо; 4

— сменное кольцо; 5 — войлочное кольцо;

6,

8

— задняя и передняя крышки; 7 — резиновое

кольцо; 9 — шейка оси; 10,

11

— внутреннее и наружное кольца роликового

подшипника; 12

— корпус буксы; 13

— сепаратор.

лочного кольца на нее с натягом надевают сменное стальное кольцо 4. Уплотнение камеры смазки буксового узла, кроме войлочного кольца 5, обеспечивает стальное отбойное кольцо 3, которое в нагретом состоянии насаживают на ось до упора в кольцо 4. Передняя 8 и задняя 6 крышки прикреплены к корпусу буксы восемью болтами 1, головки которых попарно зашплинтованы.

При сборке в буксу закладывают консистентную смазку, причем переднюю крышку заполняют на 1/3 объема, а остальная смазка распределяется между кольцами и роликами подшипника.

В современном зарубежном тяговом подвижном составе есть две основные тенденции в конструкции буксовых узлов:

–применение для легкого подвижного состава (дизель-поездов, электропоездов, вагонов метрополитена, автономных путевых машин) резинометаллических упругих элементов в связи корпуса буксы с рамой тележки, выполняющих одновременно роль рессорного подвешивания и работающих на деформации сдвига и сжатия;

–применение одно- или двухповодковых с упругими шарнирами букс с передачей продольных сил в плоскости осей колесных пар.

Одноповодковая конструкция буксовой связи получила распространение на тепловозах и электровозах, эксплуатирующихся в странах Западной Европы, а также в тележке тепловоза ТЭМ21. В последней конструкции поводок расположен на 125 мм ниже плоскости осей колесных пар, что нежелательно, так как при действии продольных сил на корпус буксы возникает момент, стремящийся ее повернуть.

Методы расчета букс тепловозов. В эксплуатации буксы воспринимают все статические и динамические нагрузки от рамы тележки в вертикальном, поперечном и продольном направлениях и передают их к вращающимся осям. При этом предполагается, что буксы обеспечат нормируемую долговечность подшипников. Наряду с расчетом долговечности, элементы подшипников качения проверяются на контактную прочность и надежность работы в эксплуатации.

Важным условием надежной работы буксовых подшипников является благоприятное распределение усилий на ролики букс. Нагруженность роликов букс во многом определяется схемой приложения нагрузки к корпусу буксы и конструкцией самого корпуса. У современных тепловозов применяются в основном поводковые буксы. Конструкция поводковых букс определяется схемой рессорного подвешивания локомотива. При сбалансированном подвешивании (тепловоз 2ТЭ121) нагрузка на корпус буксы передается от рессоры или нижнего балансира вдоль его вертикальной оси симметрии. Благодаря такой схеме приложения усилий изгибающие моменты, действующие на корпус буксы снизу, оказываются незначительными, чем и обеспечивается его высокая прочность. При индивидуальном рессорном подвешивании (тепловозы 2ТЭ116, ТЭП70, ТЭМ7 и др.) нагрузка на буксы передается через кронштейны корпусов, на которые опираются буксовые пружины. Плечи приложения этих нагрузок относительно центра буксы равны 345—350 мм. Это приводит к возникновению больших изгибающих моментов и повышенных напряжений как в кронштейнах, так и в сводах корпусов.

Анализ характера сил, действующих на корпус буксы, показывает, что прочность корпусов определяется главным образом вертикальными нагрузками, а усталостная прочность прежде всего вертикальными динамическими нагрузками. Работоспособность буксового подшипника зависит от характера и деформации свода буксы. У корпусов букс с передачей нагрузки через кронштейны при большой податливости свода деформации могут превысить установленные зазоры между корпусом и подшипниками, а также в самих подшипниках, и тогда возможно заклинивание роликов между кольцами.

На рис. 2.43 приведены результаты измерения деформаций сводов корпусов букс тепловозов 2ТЭ116 и ТЭП70 под нагрузкой 150 кН, полученные при стендовых испытаниях во ВНИКТИ. У корпусов букс обоих тепловозов определенно расположенные диаметры уменьшаются в размере. Так, диаметр корпуса буксы тепловоза 2ТЭ116, расположенный под углом 135° к вертикальной оси, от действия указанной нагрузки уменьшается на 95 мкм. У тепловоза ТЭП70 максимальное уменьшение диаметра, расположенного под углом 120°, равно 54 мкм.

Рисунок

2.43 – Деформация (в мкм) средних сечений

корпусов букс тепловозов 2ТЭ116 (I) и ТЭП70

(II) под нагрузкой 150 кН.

При выборе типа подшипника и гарантированного зазора между корпусом буксы и направляющим кольцом необходимо, кроме деформации корпуса под нагрузкой, учитывать и увеличение диаметра внутреннего кольца подшипника при тепловой посадке его на ось, которое может равняться 35—55 мкм.

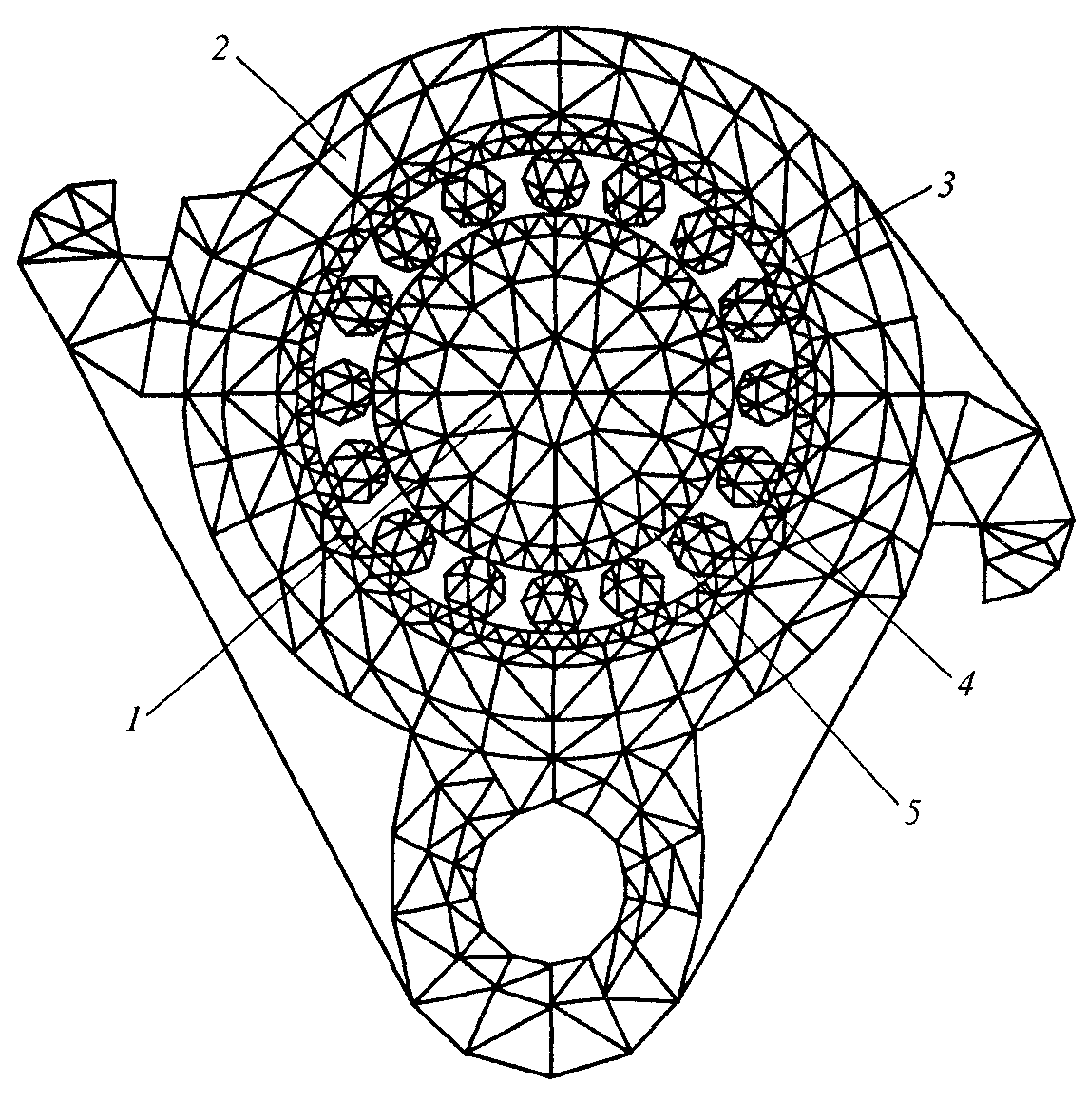

Современные методы расчетов прочности с использованием конечных элементов (МКЭ) позволяют определять нагруженность роликов подшипников букс с учетом деформации корпуса буксы и наружного кольца подшипника. На рис. 2.44 в качестве примера показана конечно-элементная расчетная схема буксы тепловоза 2ТЭ121, а в табл. 2.11 относительные усилия, приходящиеся на ролики подшипника при действии вертикальной нагрузки на буксу Р = 110 кН и продольной силы Т = ±32 кН.

Нумерация роликов (рис. 2.44) начинается с верхнего ролика и далее по часовой стрелке. Как видно, нижние ролики 7, 8, 9,

Рисунок

2.44 –Схема разбивки на конечные элементы

буксового узла тепловоза 2ТЭ121:

1

— ось колесной пары; 2

— корпус буксы; 3

— наружное кольцо подшипника; 4

— ролик подшипника; 5 — внутреннее

кольцо подшипника.

Таблица 2.11

|

Относительные усилия, приходящиеся на ролики подшипника буксы тепловоза 2ТЭ121 (%). | |||||||||||

|

Нагрузка |

Номер ролика | ||||||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

12 |

13 |

14 |

15 |

16 |

|

Р |

10,2 |

16,5 |

17,5 |

21,2 |

20,5 |

20,08 |

0,32 |

19,5 |

21,3 |

16,9 |

15,8 |

|

Р, Т |

7,8 |

20,3 |

20,1 |

22,6 |

14,7 |

- |

3,2 |

24,8 |

29,0 |

22,8 |

20,6 |

|

Р, -Т |

10,4 |

22,4 |

21,4 |

24,4 |

26,4 |

10,1 |

- |

16,7 |

18,3 |

16,7 |

21,0 |

10, 11 оказываются практически ненагруженными. В целом распределение усилий благоприятное: воспринимают нагрузку одиннадцать роликов.

При проектировании буксы подбор роликоподшипников тепловозов, ввиду особых условий работы, не может быть выполнен по формулам, которые используются для подшипников стационарных машин и механизмов. После соответствующих поправок и преобразований формула для расчета долговечности роликоподшипников принимает вид:

(2.55)

(2.55)

или

(2.56)

(2.56)

где h и S1 — расчетная долговечность подшипника соответственно в ч и км;

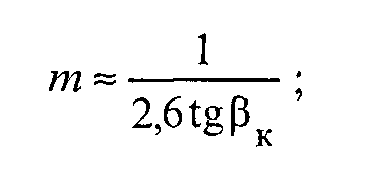

Dk— диаметр колеса по кругу катания в мм; νср — средняя расчетная скорость движения в км/ч; С — коэффициент работоспособности подшипника (по таблицам каталога подшипников); Кк — коэффициент вращения кольца: при вращении внутреннего кольца Кк= 1; при вращении наружного кольца Кк = 1,35; R — радиальная нагрузка на подшипник в Н (при одном подшипнике в буксе равна статической нагрузке, при двух — 55 % от статической); т — коэффициент, учитывающий неоднородность влияния радиальных и осевых нагрузок на долговечность подшипника; для открытых цилиндрических подшипников т = 0; для прочих принимается по каталогу или определяется по формуле

(2.57)

(2.57)

(βк— угол контакта роликов с наружным кольцом; А — осевая нагрузка на подшипник в Н (при действии осевого усилия только на один подшипник А = 15—20 % от статической нагрузки; при переменном действии усилия на два подшипника А = 10—15 % от статической нагрузки); Кδ— коэффициент, учитывающий динамику нагрузки и принимаемый по аналогии с величинами для эксплуатирующихся подшипников; при отсутствии таких данных Кδ = 1,2—1,3.

Контактные напряжения для роликоподшипников достигают 2000—3000 МПа, поэтому подшипники изготавливают из высокопрочной хромистой стали марка ШХ15 или ШХ15СТ, ГОСТ 801-78 при твердости после термообработки по Роквеллу RС 62—65. Для цилиндрических роликов наиболее характерным повреждением является выкрашивание металла у кромок и на поверхности внутреннего кольца в наиболее нагруженной зоне.

Роликоподшипники для локомотивов рассчитывают на долговечность исходя из срока службы до появления усталостного износа (выкрашивания). Долговечность подшипника принимают от 20000 до 30000 часов. При отсутствии данных о коэффициенте работоспособности С его можно определить исходя из типа подшипника, диаметра ролика dр, мм, рабочей длины lp мм, и количества Z роликов в одном ряду.

Для подшипника со сферическими роликами

![]() 2.58)

2.58)

для подшипника с цилиндрическими роликами

![]() (2.59)

(2.59)

для подшипника с коническими роликами

![]() (2.60)

(2.60)

где (β1 — угол конусности наружного кольца подшипника (обычно (β1 = 12—18°).

Использование закрытых и полузакрытых подшипников с цилиндрическими роликами ограничено максимальной допускаемой осевой нагрузкой, которая допускается: для редко действующей Арmах ≤0,043С, Н; часто действующей, но не постоянной

Ачmax ≤0,022С, Н.