- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§2.1. Типы рам и кузовов.

Конструкция главной рамы и кузова локомотива определяется компоновкой оборудования, способом восприятия и передачи нагрузки, производственно-технологическими условиями изготовления, родом службы локомотива.

По способу восприятия и передачи нагрузок принято различать кузова двух типов — несущие и ненесущие. К ненесущим относят кузова, которые не воспринимают основных внешних нагрузок. Эту функцию выполняет главная несущая рама локомотива. Кузов несущего типа воспринимает и передает нагрузки совместно с главной рамой, которая имеет меньшую массу, так как ее выполняют не такой мощной, как у локомотива с ненесущим кузовом. При одинаковой несущей способности локомотив с несущим кузовом имеет меньшую массу металлоконструкций, чем локомотив с ненесущим кузовом. Так, масса современных локомотивов, приходящаяся на 1 м длины ненесущего кузова с рамой, составляет 1,1—1,25, а несущего с рамой —0,86—1,0 т/м.

На локомотивах применяют кузова закрытого (вагонного) и капотного типа. В СНГ кузова закрытого типа используют преимущественно на магистральных локомотивах, капотные кузова на маневровых. Это разделение вызвано тем, что кузова вагонного типа обладают меньшим аэродинамическим сопротивлением. Их боковые стенки размещают с учетом максимального использования ширины подвижного состава. Это позволяет защитить обслуживающий персонал от воздействия внешней среды при выполнении работ по обслуживанию агрегатов во время движения локомотива. Маневровые локомотивы имеют одну кабину машиниста. Капотный кузов при этом позволяет обеспечить лучший обзор из кабины во всех направлениях. Он технологичнее в изготовлении, чем кузов вагонного типа. Его легко снимать с рамы при необходимости демонтажа агрегатов локомотива и во время ремонта.

§2.2. Конструкция главных несущих рам и их элементов.

Главные несущие рамы воспринимают и передают вертикальные тяговые, тормозные и инерционные силы на тележки (оси) и на ударно-тяговые приборы.

Основными элементами главных несущих рам являются две продольные балки и поперечные крепления. Если эти балки расположены вблизи продольной оси симметрии рамы, они носят название хребтовых балок. Элементы рамы соединяют сваркой или клепкой. Расположение продольных балок и поперечных креплений обусловлено компоновкой оборудования локомотива на раме, способом передачи вертикальных и горизонтальных усилий на тележки и ударно-тяговые приборы.

При проектировании рамы стремятся обеспечить максимальную прочность и жесткость ее, минимальную металлоемкость, технологичность, удобство компоновки оборудования, надежность. Практически нельзя добиться максимального удовлетворения одного из этих показателей, не ухудшив другие. Например, уменьшение металлоемкости конструкции связано с опасностью снижения ее несущей способности. Компромиссные решения следует искать на основе технико-экономического анализа. Наиболее приемлемым при этом будет считаться то конструктивное решение, которое может дать наибольший экономический эффект.

Несмотря на разнообразие конструкций главных несущих рам, можно выделить несколько общих закономерностей при их проектировании, которые могут послужить гарантией перечисленных выше показателей. Так, при выборе расстояния между двумя продольными балками следует принимать во внимание то, что они являются основными несущими элементами рамы. Поэтому места приложения наибольших сил к раме должны быть расположены по возможности ближе к этим балкам. Наибольшие силы могут возникать в местах крепления дизель-генератора и гидропередачи, опор рамы на тележки, ударно-тяговых приборов и других узлов, передающих тяговые и тормозные силы. Перечень основных сил, которые учитывают при проектировании рамы, будут рассматриваться в последующих лекциях.

У современных локомотивов (исключение составляют маломощные бестележечные локомотивы) линия действия продольных тяговых сил, передаваемых через ударно-тяговые прибора, проходит ниже плоскости главной рамы. Поэтому автосцепки устанавливают на главной раме в стяжных ящиках с некоторым эксцентриситетом относительно центра тяжести поперечного сечения рамы. Увеличение этого эксцентриситета отрицательно сказывается на прочности рамы, так как приводит к увеличению изгибающего момента в ее сечениях при действии продольных сил. Для преодоления этих трудностей на электровозах ВЛ8 и ВЛ10 ударно-тяговые приборы расположены на рамах тележек, на электровозах ВЛ60 и ВЛ80 продольные балки главных рам разнесены в поперечном направлении на максимальное расстояние (рамы охватывающего типа). Это позволило увеличить их строительную высоту и опустить их ниже, уменьшив тем самым эксцентриситет приложения продольной нагрузки и увеличив жесткость рамы.

Р асположение

продольных балок главных

асположение

продольных балок главных

н

Рисунок 2.1

– Поперечные сечения

хребтовых балок:

а

— ТЭЗ;

б —

ВЛ22М;

в

— ВЛ60 и ВЛ80.

в габарит, во-вторых, к увеличению эксцентриситета приложения продольных сил, о котором речь шла выше.

Продольные балки главных несущих рам современных локомотивов выполняют из проката. Например, хребтовые балки рам тепловозов ТЭЗ, ТЭМ2 и 2ТЭ10В (рис. 2.1, а) представляют собой двутавры, горизонтальные полки которых усилены приваренными к ним стальными листами. Продольные балки рамы электровоза ВЛ22М выполнены из двух швеллеров (рис. 2.1, б), связанных верхним и нижним поясом из листовой стали. Каждая продольная балка рам электровозов ВЛ60 и ВЛ80 представляет собой вертикальный лист с приваренными к нему двумя швеллерами (рис. 2.1, в).

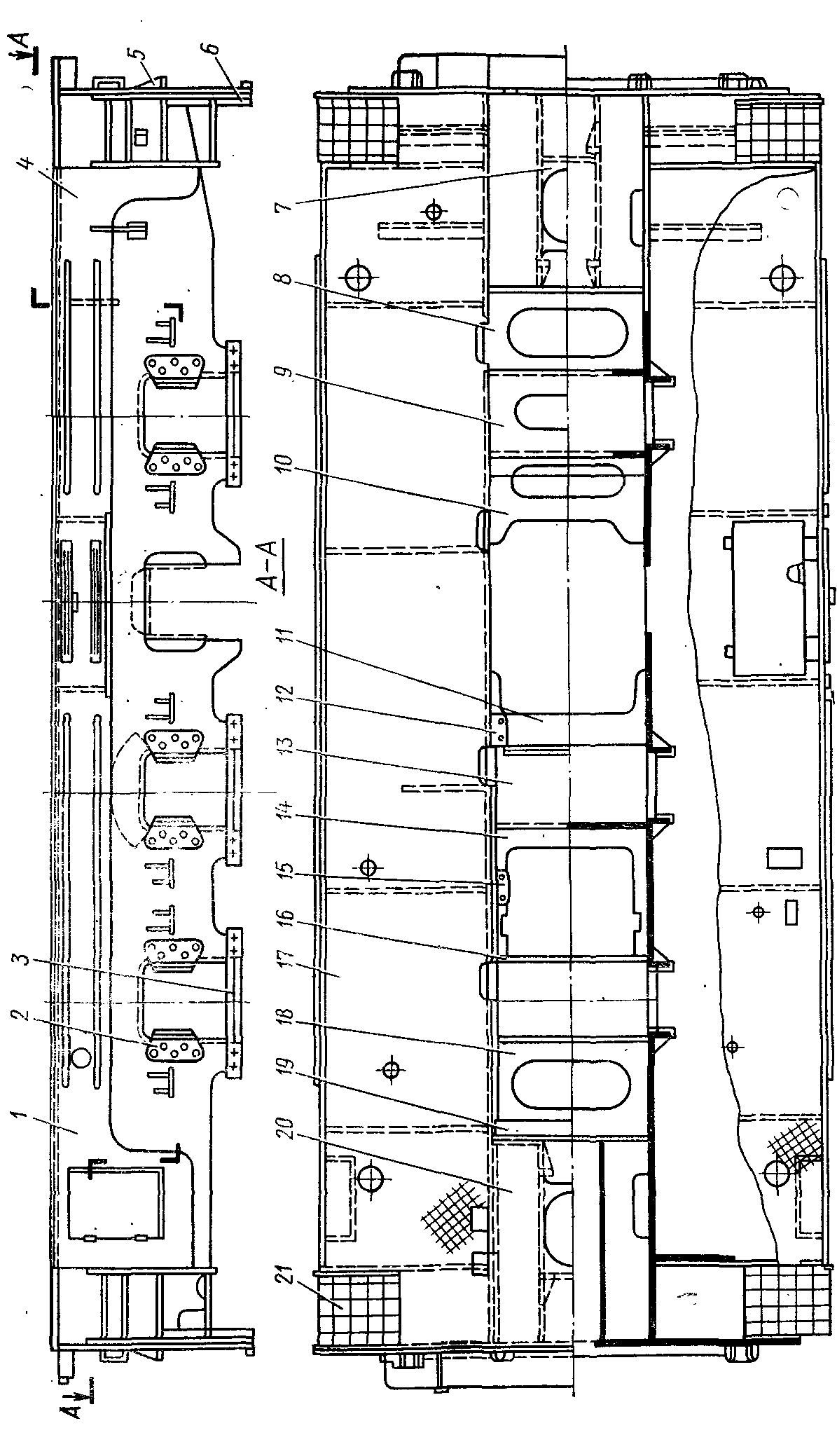

Главная рама электровоза ВЛ80 (рис. 2.2) охватывающего типа, состоит из двух боковин 7, двух буферных брусьев 1, двух шкворневых балок 2 и двух балок 5 под трансформатор. К лобовому листу буферного бруса приварена розетка 9 автосцепки; внизу буферный брус имеет коробчатый проем для поглощающего аппарата автосцепки и кронштейн для нагружающего цилиндра. К нижнему листу буферного бруса прикрепляют путеочиститель.

Буферный брус сварен из листовой стали (толщина заднего листа 20 мм, лобового 16 мм и горизонтальных 10 мм) и усилен накладками. Шкворневая балка коробчатого сечения сварена из четырех листов толщиной 10—12 мм. К средней части ее приварена коническая обечайка 14 с литым фланцем 13, а вверху вварена цилиндрическая втулка 10. Шкворень 12 запрессовывают во фланец 13 и затягивают во втулке 10 гайкой 11. На концах шкворневой балки вварены четыре стакана 8 под боковые опоры.

Боковины рамы кузова сварены из полос (900x8 мм) и двух швеллеров — нижнего швеллера № 30 с осью, расположенной приблизительно по оси автосцепки, и верхнего швеллера № 16. При этом боковина рамы кузова закрывает верхнюю часть тележки на 240 мм.

Все несущие элементы рамы кузова изготовлены из стали Ст3 или стали М16С.

Рисунок 2.2 –

Главная рама электровоза ВЛ80:

I

— буферный брус; 2

— шкворневая балка; 3— продольный

элемент; 4

— поперечный элемент; 5

— балка под трансформатор; 6

— стальной конус; 7

— боковина; 8

— стакан боковой опоры; 9

— розетка

автосцепки; 10

— втулка; 11

— гайка; 12

— шкворень; 13

— фланец; 14

— обечайка.

Кроме основных элементов, жесткость рамы обеспечивают продольные 3, поперечные 4 элементы (уголки № 5 и гнутые профили в виде швеллера толщиной 4 мм и высотой 120 мм) и настил пола толщиной 2—3 мм. Шкворневые балки рамы коробчатого сечения сварены из четырех листов. К нижнему и верхнему листам шкворневых балок приварены упорные кронштейны качающихся опор.

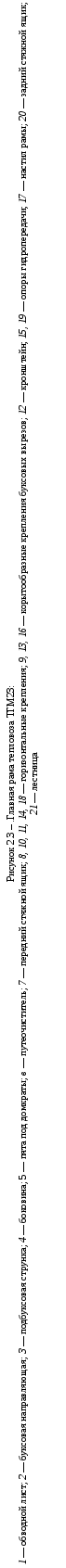

Главная рама тепловоза ТГМ23 (рис. 2.3). Ее основой служат две боковины 4 в виде вертикальных листов толщиной 25 мм. В листах имеются три выреза для букс колесных пар и один для отбойного вала. Буксовые вырезы скреплены подбуксовыми струнками 3.

Вертикальные листы связаны передним 7 и задним 20 стяжным ящиком, а также поперечными креплениями. Стяжные ящики состоят из буферных листов толщиной 25 мм, горизонтальных и вертикальных листов для крепления фрикционного аппарата автосцепки.

К поперечным креплениям относятся три корытообразных крепления 9, 13, 16 буксовых вырезов и горизонтальные листовые крепления 8, 10, 11, 14, 18. Горизонтальные крепления связывают боковины в нижней части со стяжными ящиками и корытообразными креплениями. В верхней части боковины скрепляют съемными деталями — сварной опорой топливного бака и чугунной опорой дизеля. С внутренней стороны боковин, над вторым буксовым вырезом, приварены усиливающие накладки.

Рама тепловоза сверху по всей длине имеет настил 17 из ромбической рифленой стали. По обе стороны от боковин расположены боковые площадки, которые крепят к боковинам кронштейнами. По бокам снаружи верхнего настила и кронштейнов рама укреплена обводными листами 1. Между передними и задними частями этих листов, загнутых внутрь в поперечном направлении, и буферными листами вварены лестницы 21.

Для установки гидропередачи внутри рамы имеются три опоры: одна 19 в виде листа, приваренного к вертикальному листу заднего стяжного ящика, и две 15 в виде кронштейнов, приваренных к боковинам между вторым и третьим буксовым вырезами. Два кронштейна 12 предназначены для крепления реверс-режимного редуктора.

По сторонам буксовых вырезов к боковинам прикреплены при- зонными болтами буксовые направляющие 2 из стали 25Л-ІІ, к плоскостям которых крепят накладки из высокомарганцовистой стали Г13Л.

Рисунок 2.4 –

Главная рама тепловоза 2ТЭ10В:

1

— опора для подъема тепловоза; 2

— шкворень; 3

— шаровая опора; 4

— хребтовая балка; 5

— обносной пояс; 6

— стяжной ящик; 7 — лобовой лист; 8

— отсеки для аккумуляторных батарей;

9 —

горизонтальный лист; 10

— поперечная

перегородка;11 — кондуиты; 12

— поперечный кронштейн.

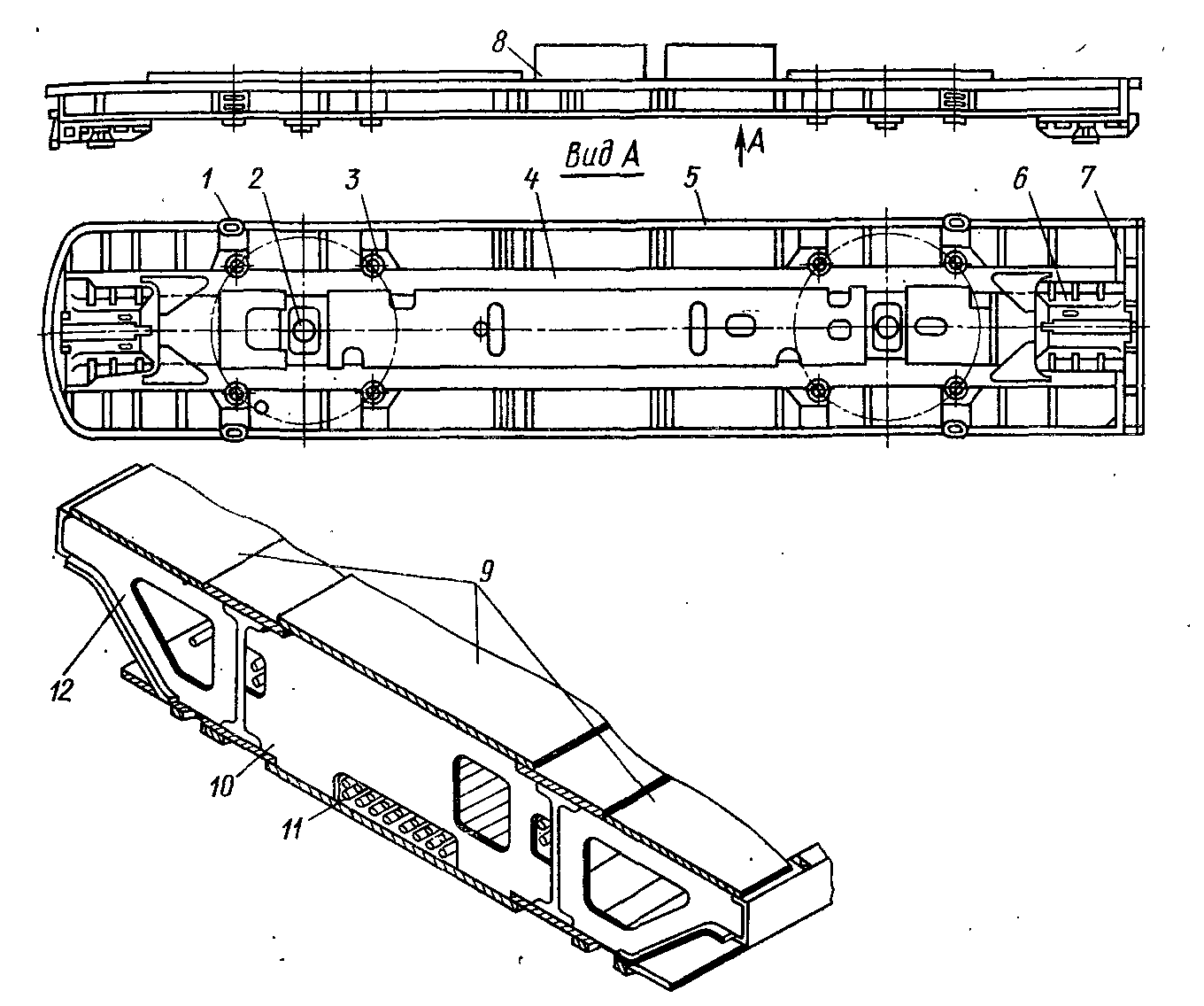

Главная рама тепловоза 2ТЭ10В (рис. 2.4) сварена из стального проката. Хребтовые балки 4 выполнены из двутаврового проката № 45а, верхняя и нижняя полки которых усилены приваренными полосами (18x340 мм) и соединены между собой поперечными перегородками 10 из листа толщиной 10—12 мм. Торцы хребтовых балок приварены к лобовым листам 7, а литые стяжные ящики 6 приклепаны к концам балок снизу.

Хребтовые балки связаны между собой также и горизонтальными листами 9, приваренными к усиливающим полосам сверху и снизу. Толщина листов настила снизу 6—8 мм, а сверху 8— 14 мм.

Для увеличения ширины рамы и размещения на ней кузова с внешней стороны имеются поперечные кронштейны 12, штампованные из листа толщиной 6 мм и связанные обносным поясом 5 из швеллера №16 с приваренными к нему четырьмя опорами 1 для подъема тепловоза.

Внутри рамы между хребтовыми балками на нижних листах настила укреплены кондуиты 11, предназначенные для электрических кабелей. Кроме того, между балками проходят каналы охлаждения тяговых электродвигателей. В середине рамы выполнен поддон для установки дизель-генератора. В нижней части рамы на специальных утолщениях приварены два шкворня, на которые надеты и приварены прерывистым швом сменные шкворневые коль-ца. Около каждого шкворня имеются четыре шаровые опоры 3, расположенные по окружности диаметром 2730 мм. С их помощью рама опирается на тележки. В местах расположения опор рама имеет жесткие коробчатые усиления.

Все литые детали тепловоза (стяжные ящики, шкворни, домкратные опоры) изготовлены из стали 25Л-II. Сменные шкворневые кольца изготовлены из стали 50 и термообработаны до твердости НВ 225—305. Двутавровые балки и усиливающие полосы выполнены из стали Ст3сп, все остальные детали из стали Ст3кп.

Главные рамы маневровых локомотивов как с электро-, так и с гидропередачей, а также тепловозов ТЭ1, ТЭ2, ТЭЗ имеют подобную конструкцию.

Путеочистители. Для предохранения от повреждений элементов конструкции тележек и другого низко расположенного оборудования, а также для удаления с путей посторонних предметов на рамы передней и задней тор-цовых частей локомотива устанавливают путеочистители. Путеочиститель имеет сложную форму. Его отливают из стали или выполняют сварным и крепят к стяжному ящику. У путеочистителя имеются кронштейны для крепления свободных концов шлангов тормозной магистрали и индуктивных катушек автоматической локомотивной сигнализации.

Ударно-тяговые приборы. Для сцепления локомотива с поездом, одиночными локомотивами или вагонами в стяжных ящиках рамы устанавливают ударно-тяговые приборы. Их основными элементами являются автосцепка и поглощающий аппарат. Поглощающий аппарат снижает продольные усилия, передаваемые на раму, и представляет собой чаще всего стальной корпус, в котором размещают фрикционные клинья. Энергия удара в авто-

сцепку поглощается силами трения, возникающими между фрикционными клиньями и корпусом аппарата. Применяют в поглощающих аппаратах рабочие элементы и других типов (резиновые, гидравлические, пневматические).

В настоящее время локомотивы оборудуются поглощающими аппаратами энергоемкостью 55 000—65 000 Н·м. В связи с увеличением скоростей при маневровой и сортировочной работах, а также повышением требований к безопасности работы локомотивной бригады и сохранности оборудования при аварийных соударениях разработаны более энергоемкие поглощающие аппараты: фрикционные — Ш-2-В энергоемкостью 65 000—78 000 Н·м, Ш-4-Г энергоемкостью 104 000 Н·м при полном ходе 160 мм; гидрогазовые поглощающие аппараты ГА-100м энергоемкостью 100 000 Н·м.

Локомотивы магистральных железных дорог Советского Союза оборудуют типовой автоматической сцепкой СА-3.