- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§3.2. Тяговые приводы локомотивов с электрической передачей.

Конструкция опорно-осевого подвешивания. Большинство грузовых и маневровых локомотивов с электропередачей оборудованы индивидуальными приводами движущих колес с опорно-осе- вым подвешиванием тяговых двигателей. В тепловозах такую передачу выполняют обычно односторонней, и она состоит из пары прямозубых колес, закрытых кожухом. Двухстороннюю косозубую передачу чаще применяют в электровозах.

При опорно-осевом подвешивании тяговый двигатель 1 (рис. 3.6) опирается жестко одной стороной на ось колесной пары 3 моторно-осевыми подшипниками 7, другой стороной опорным приливом упруго через подвеску 2 — на раму тележки.

Подшипник со стороны зубчатой передачи прижат к ступице колесного центра, а в некоторых конструкциях к ступице зубчатого колеса; с противоположной стороны между ступицей колесного центра и подшипником установлено разъемное уплотнительное кольцо. Общее перемещение тягового двигателя относительно оси устанавливается 1 мм.

Моторно-осевые подшипники (рис. 3.7) оборудованы разъемными вкладышами 22 и 24, изготовленными из бронзы марки ОЦС 5-5-5 ГОСТ 613-79. Положение вкладышей в корпусе электродвигателя фиксируется шпонкой 23. Верхние вкладыши 24 установлены в остов двигателя, нижние 22, с вырезом 180x60 мм для подвода смазки, прижаты к верхним корпусами 15 подшипников, у которых есть камеры для размещения смазывающего польстерного устройства. Корпус подшипника крепится к остову электродвигателя четырьмя болтами 21. Во избежание повышенных давлений по краям вкладышей из-за прогиба оси колесной пары расточку внутренней поверхности вкладышей выполняют по гиперболе.

Польстерное устройство (рис. 3.7) подает смазку к узлу трения с помощью польстерного пакета (фитиля) 16, собранного из трех пластин тонкошерстного каркасного войлока.

Польстерный пакет закреплен в подвижной коробке 20 так, что рабочий торец пакета выступает на 16±1 мм над кромкой коробки. Коробка для возможности перемещения без перекосов и заеданий в направляющих 2 корпуса подпружинена четырьмя пластинчатыми пружинами: по две снизу и сверху. Каждая пластинчатая пружина одним концом прикреплена к коробке и может свободно перемещаться в пазе корпуса коробки при ее деформации. Коробка с польстерным пакетом винтовыми пружинами постоянно поджимается усилием 40—60 Н через окно во вкладыше 22 к шейке оси колесной пары.

В нижней части масляной ванны корпуса подшипника есть отстойник для конденсата со сливной пробкой 14, а сверху она закрыта крышкой 10 с паронитовой прокладкой. Масляная ванна заполняется через отверстие в боковой стенке корпуса подшипника осевым маслом марок Л, 3 или С в зависимости от времени года и места эксплуатации тепловоза. Кромка заправочного отверстия определяет наибольший уровень смазки, соответствующий объему масла в ванне 6 л. Наименьший допустимый уровень смазки отмечен риской на щупе пробки 13.

В целях повышения работоспособности осевых подшипников, особенно при эксплуатации в северных районах, тепловозы с конца 70-х гг. оборудуются электродвигателями ЭД-118Б с циркуляционной системой смазывания. В целом колесно-моторные блоки с электродвигателями ЭД-118А и ЭД-118Б взаимозаменяемы.

Рисунок

3.6 – Колесно-моторный блок с опорно-осевым

подвешиванием электродвигателя:

1

— тяговый электродвигатель; 2

— подвеска двигателя; 3

— колесная пара; 4

— тяговый редуктор; 5

— шестерня; 6

— зубчатое колесо.

Рисунок

3.7 – Польстер тягового двигателя:

1

— пластинчатые пружины; 2

— направляющая корпуса; 3

— корпус; 4

— стержень; 5

— трубка; 6

— ось; 7 — фиксатор; 8

— пружина; 9

— рычаг; 10

— крышка; 11,

18

— болты; 12

— прокладка; 13

— пробка-щуп; 14

— пробка; 15

— корпус подшипника; 16

— фитиль; 17

— проволока; 19

— прилив корпуса; 20—

коробка; 21

— болт; 22

— нижний вкладыш; 23

— шпонка; 24—

верхний вкладыш.

Циркуляционная система смазывания осевых подшипников обеспечивает циркуляцию масла по замкнутому кругу через

вкладыши осевых подшипников. На электродвигателе установлен единый осевой подшипник, который включает в себя две польстерные камеры и в нижней средней части маслосборник вместимостью 35 л, соединенные системой каналов. В маслосборнике установлен шестеренный насос, который приводится в действие от оси колесной пары через шестерню, выполненную разъемной для возможности монтажа и демонтажа без расформирования колесной пары, и зубчатое колесо, укрепленное на валу насоса.

В польстерных камерах вместимостью 5 л каждая размещены польстерные смазывающие устройства, полностью унифицированные с устройствами, применяемыми для электродвигателей ЭД- 118А. Камеры левой и правой сторон сообщаются через канал на уровне нижних кромок окон вкладышей. При движении тепловоза масло, нагнетаемое насосом, по системе каналов в подшипнике поступает в польстерные камеры, оттуда самотеком через окна во вкладышах проникает в зазор между шейкой оси колесной пары и вкладышем, а затем по каналам сливается в маслосборник, замыкая круг циркуляции. В момент трогания и до скорости движения 25 км/ч, когда насос не обеспечивает подачу достаточного количества масла, смазывание подшипника в основном осуществляется польстерным устройством.

Материал вкладышей (бронза) очень дорогой. Всего для шестиосного тепловоза с учетом припуска на обработку заготовки необходимо 720 кг бронзы. Поэтому перспективными являются вкладыши со стальной основой и слоем бабита толщиной 4—5 мм.

Моторно-осевые подшипники скольжения обладают рядом существенных недостатков. Они требуют постоянного смазывания жидкой смазкой. В условиях повышенной вибрации трудно избежать утечек масла. Подшипники подвержены износу даже при высококачественной смазке. В эксплуатации необходимо следить за уровнем и качеством смазки.

Начиная с конца 90-х гг. XX века локомотивостроительные фирмы Западной Европы и США начали выпускать электровозы и тепловозы с моторно-осевыми подшипниками качения. В отечественном локомотивостроении впервые подшипники качения были установлены в колесно-моторном блоке тепловоза ТЭРА1. Техническими требованиями, разработанными ВНИИЖТ и ВНИКТИ к новым магистральным локомотивам, предусмотрено применение моторно-осевых подшипников качения.

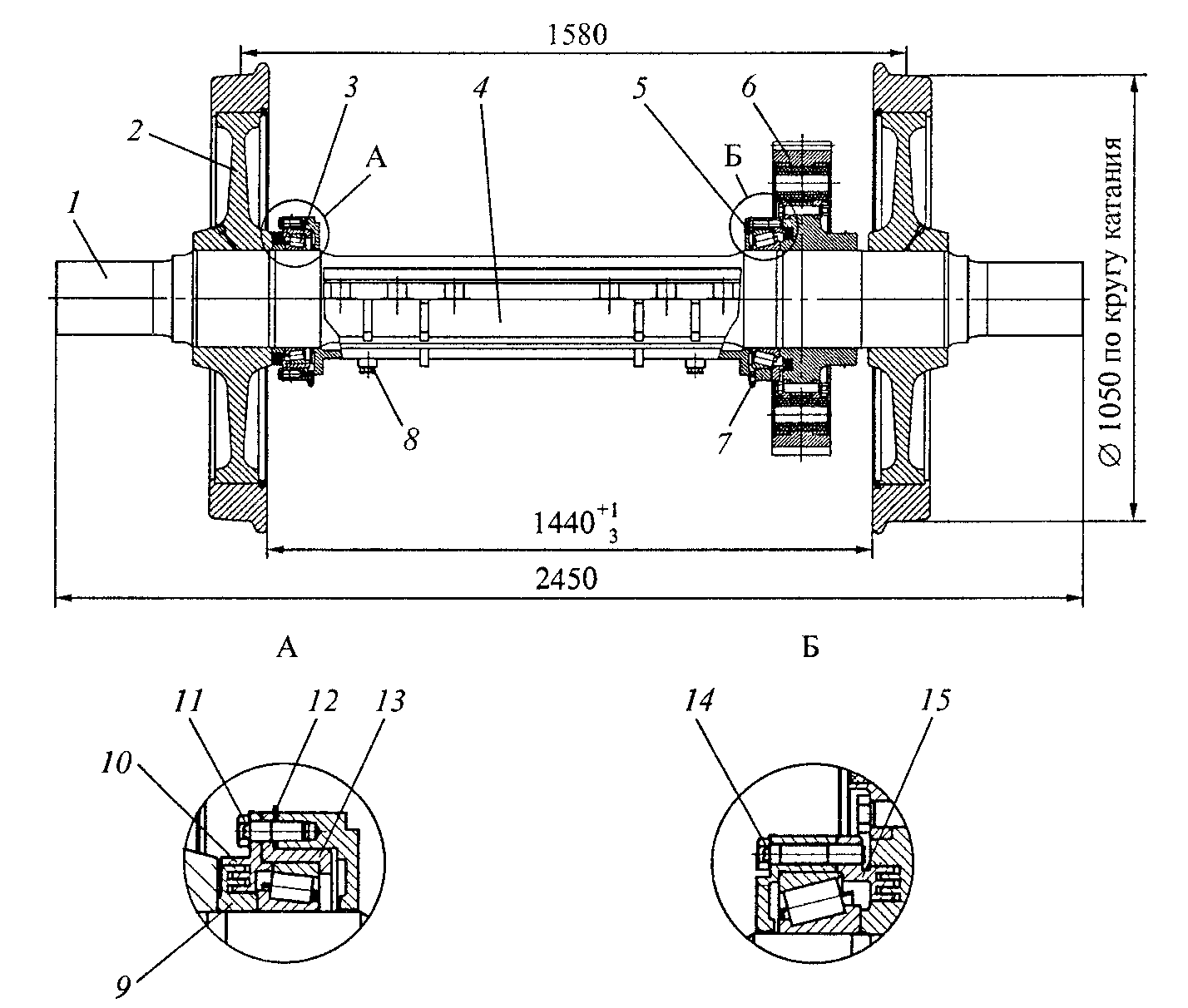

Специалистами ВНИКТИ разработан для грузовых тепловозов колесно-моторный блок с осевыми коническими подшипниками качения. Колесная пара тепловоза в этом случае (рис. 3.8) состоит из оси 1, двух обандаженных колес 2, двух конических подшипников 3, 5, корпуса подшипника 4, упругого зубчатого колеса 6 тягового редуктора. Наружное кольцо подшипника 5 (со стороны тягового редуктора) устанавливается в корпусе 4, а наружное кольцо подшипника 3 сначала устанавливается в стакан 13, а затем вместе со стаканом в корпус 4. Свободные полости подшипниковых узлов и сами подшипники заправляются специальной консистентной смазкой. Внутренние кольца подшипников в сборе с роликами и сепараторами, нагретые до температуры 90—100 °С, устанавливаются на ось колесной пары. Подшипник 5 закрывается с одной стороны крышкой 15, а с другой корпусом 4, а подшипник 3 корпусом 4, крышкой 10 и лабиринтным кольцом 9. Крышки подшипников вместе с корпусом стягиваются болтами 11 и 14, а корпус крепится к тяговому электродвигателю болтами 8. Для дозаправки подшипников на корпусе устанавливаются масленки 7. Осевой зазор подшипников 0,2-0,3 мм регулируется проставочным кольцом 12. Такая конструкция моторно-осевых подшипников применена на тепловозе 2ТЭ25А.

Рисунок

3.8 – Колесная пара с моторно-осевыми

подшипниками качения:

1

— ось колесной пары; 2 — обандаженное

колесо; 3,5

— подшипники; 4

— корпус подшипников; 6

— упругое зубчатое колесо тягового

привода; 7 — масленка; 8

— болт крепления корпуса подшипников;

9

— лабиринтное кольцо; 10,

15

— крышки подшипников; 11,

14

— болты крепления крышек подшипников;

12

— проставочное кольцо; 13

— стакан.

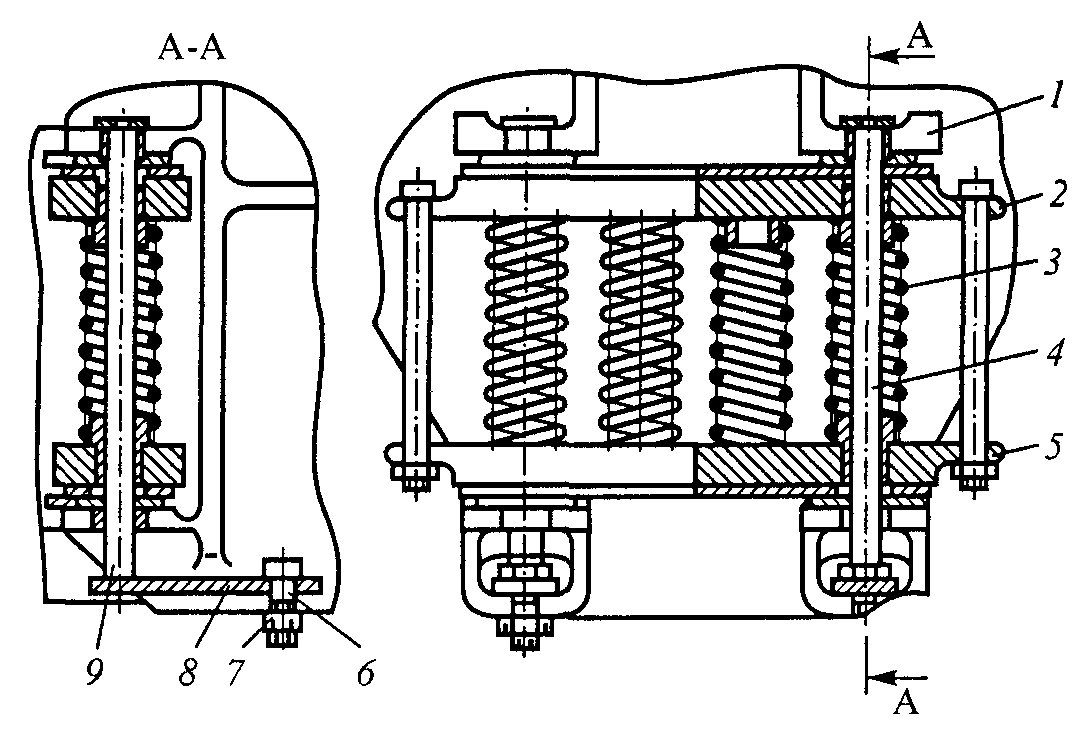

Конструкция упругой опоры тягового двигателя на раму тележки представлена на рис. 3.9. Это подвешивание называют траверсным. Траверса состоит из нижней 5 и верхней 2 балок, между которыми расположены четыре пружины 3, предварительно затянутые усилием около 40 кН при помощи стяжных болтов 4. Через крайние пружины и кронштейны 1 поперечных балок рамы тележки пропущены направляющие стержни 9, которые снизу фиксируются от выпадания при помощи планок 8, закрепленных болтами 6 с гайками 7. Упругая подвеска двигателя к раме тележки смягчает удары, передаваемые на раму при колебаниях двигателя во время движения.

Как показал опыт эксплуатации локомотивов, траверсное подвешивание тяговых двигателей является не лучшим конструктивным решением. Пружины рассчитывают так, чтобы при развитии наибольшей силы тяги между витками оставался зазор. Однако при движении локомотива электродвигатель совершает колебания, которые могут быть особенно интенсивными при боксовании, вплоть до полной осадки пружины. При этом возникают большие ударные нагрузки, которые передаются на раму тележки, корпус двигателя и зубчатую передачу. Они могут стать причинами дефектов кронштейнов подвески тяговых двигателей на раме тележки, проворота шестерни или дефектов зубьев, повышенной вибрации щеточного аппарата и др. Уменьшить нежелательные явления можно, если применить в подвешивании пружины с нелинейно нарастающей жесткостью или резинометаллические блоки.

В траверсном подвешивании прилив тягового двигателя, которым он опирается на верхнюю балку траверсы, перемещается при движении как в продольном, так и в поперечном направлениях. Кроме того, при колебаниях может произойти его отрыв от поверхности контакта. Все это вызывает интенсивный износ трущихся деталей. В этом отношении более совершенна конструкция маятникового подвешивания (рис. 3.10) тягового двигателя, которую применяют в электровозах ВЛ80, ВЛ80К и ВЛ10. В этой конструкции кронштейн 6 коробчатого типа прикреплен болтами 7 к тяговому электродвигателю 11 и расположен между резиновыми шайбами 1, надетыми на подвеску 4. Головку подвески с запрессованной втулкой 8 из марганцовистой стали Г13Л валиком 9 крепят к кронштейнам 10 рамы тележки.

Рисунок

3.9 – Конструкция траверсного подвешивания

тягового электродвигателя:

1

— кронштейн рамы тележки; 2

— верхняя балка; 3

— пружина; 4—

стяжной болт; 5

— нижняя балка; 6

— болт; 7 — гайка; 8

— планка; 9

— стержень.

Рисунок

3.10 – Маятниковая подвеска опорно-осевого

тягового привода локомотива:

1

— резиновые шайбы; 2

— стальная шайба; 3

— гайка; 4

— подвеска; 5

— стальная шайба; 6

— кронштейн тягового двигателя; 7 —

болты креп-ления кронштейна; 8

— втулка; 9

— валик; 10

— кронштейн рамы тележ-ки; 11

— тяговый двигатель.

Крутящий момент двигателя передается парой зубчатых колес. Меньшее зубчатое колесо (шестерня) 5 (см. рис. 3.6), напрессованное с гарантированным натягом 1,3—1,45 мм на конический хвостовик вала якоря двигателя, находится в зацеплении с ведомым зубчатым колесом 6, напрессованным на ось колесной пары или ступицу колесного центра. Зубчатые колеса предохраняются от пыли и грязи кожухом 4, который крепится к тяговому двигателю. Кожух является также резервуаром для масла, необходимого для смазывания зубчатых колес.

Зубчатая передача при опорно-осевом подвешивании двигателя работает в тяжелых условиях переменных режимов работы и динамических нагрузок. Ухудшению условий работы способствует деформация оси и вала якоря при консольном креплении шестерни, а также перекос остова двигателя относительно оси колесной пары вследствие зазоров в моторно-осевых подшипниках, которые в эксплуатации могут достигать более 3 мм. Перекос зубчатых колес приводит к неравномерному распределению нагруз-

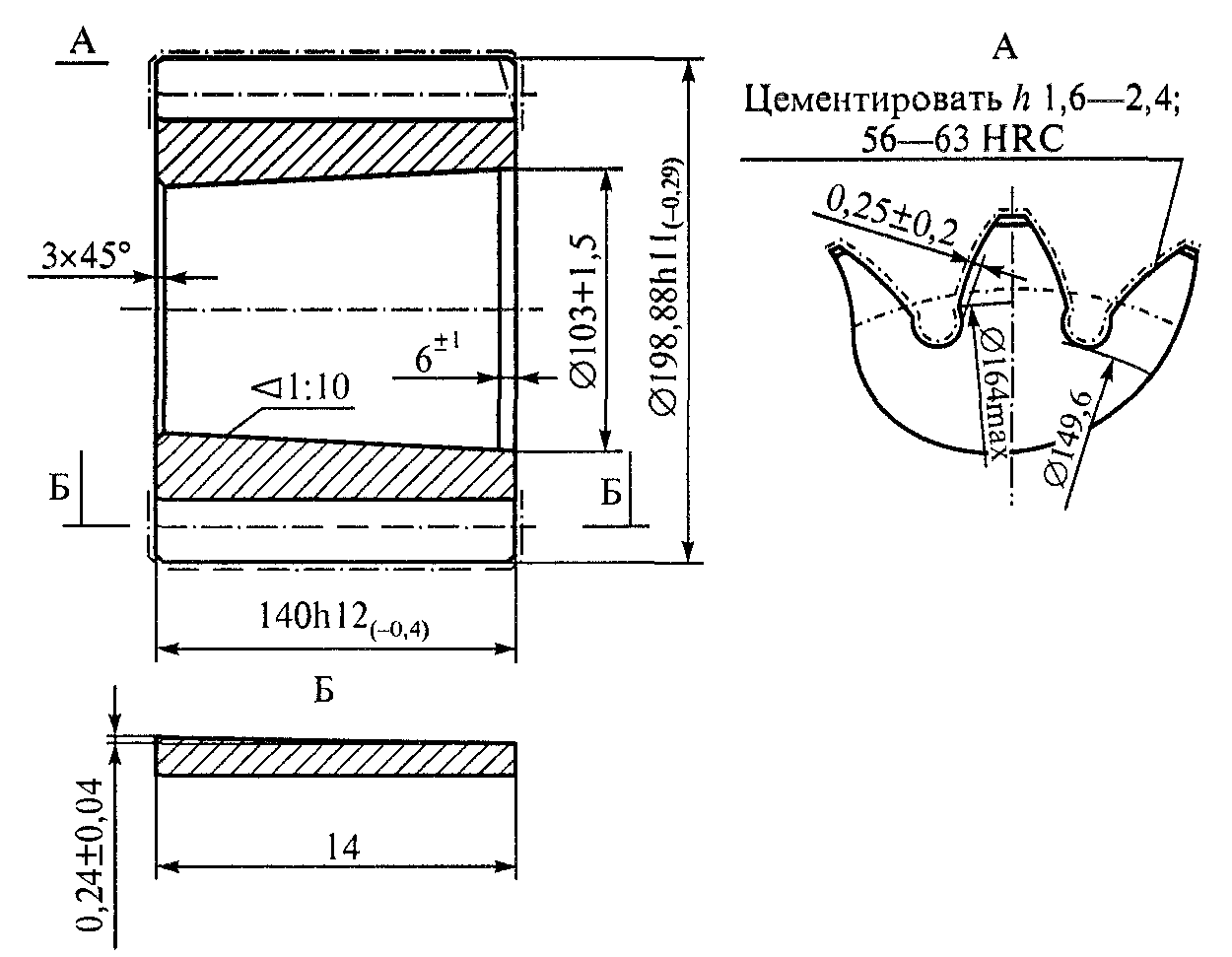

ки по длине зуба и к чрезмерной концентрации напряжений в некоторых точках. Компенсировать влияние этого перекоса можно, если выполнить зуб по длине в виде трапеции. Например, у зубьев шестерни (рис. 3.11) тяговых электродвигателей тепловозов ТЭМ2У и 2ТЭ10В сделан скос 0,24 мм.

Вследствие тяжелых условий работы зубчатых колес их изготовляют из легированных сталей. Штампованные заготовки для шестерни выполняют из хромоникелевой стали 12Х2Н4А или 20Х2Н4А, а зубчатого колеса из стали 45ХН ГОСТ 4543-71. Зубья ведущей шестерни цементируют на глубину (после шлифования) 1,6—1,9 мм и подвергают поверхностной закалке до твердости НRС 60; твердость сердцевины зуба и обода должна быть НRС 30—45.

Рабочую поверхность зубьев ведомого колеса закаливают токами высокой частоты на глубину 1,5—3 мм, при этом твердость закаленного слоя доводится до НRС 55—65, а твердость сердцевины зуба и обода колеса НRС 26—32. После закалки и шлифования профиль зуба и впадину шестерни и колеса проверяют магнитным дефектоскопом на наличие трещин. Для повышения усталостной прочности впадины зубьев упрочняют накаткой, Чтобы увеличить прилегание зубьев шестерни и колеса, зубчатую пару перед сборкой подвергают заводской прикатке на стенде под нагрузкой.

Рисунок

3.11 – Шестерня тягового электродвигателя.

В конструкции кожуха тягового редуктора необходимо предусмотреть прочность и герметичность всех соединений. У кожуха редуктора тепловоза 2ТЭ116 (рис. 3.12) улучшена герметизация соединения горловины и сальникового уплотнения со стороны моторно-осевого подшипника. Верхняя 1 и нижняя 9 половины кожуха сварные. Изнутри и снаружи к верхней половине кожуха по всему периметру приварены накладки 3 и 4. В образованный этими накладками паз укладывается резиновая трубка для уплотнения разъема. Половины кожуха скрепляются четырьмя болтами 7.

Кожух центрируют горловиной по бурту вкладыша осевого подшипника и жестко крепят к остову тягового двигателя в трех точках болтами М42, ввернутыми в бонки 8, 15. Прокладками, устанавливаемыми под болт бонки 8, обеспечивается правильная установка кожуха относительно зубчатого колеса (торцевой зазор должен быть не менее 8 мм, а радиальный между ступицей колесного центра и горловиной кожуха не менее 1,5 мм).

Рисунок

3.12 – Кожух тягового редуктора:

1,9

— верхняя и нижняя половины кожуха; 2

— сапун; 3,4

— наклад-ки; 5 — уплотнительная резиновая

трубка; 6

— прокладка; 7 — болт; 8,

15

— бонки; 10

— пробка заправочной горловины; 11

— войлочное полукольцо; 12

— полукольцо; 13

— отражательное полукольцо; 14

— расширительный короб; Б,

В

— отверстия для слива масла из упло-тнений

в кожух редуктора.

Уплотнение кожуха с внешней стороны в месте соприкосновения горловины с буртом вкладыша осевого подшипника создается войлочными полукольцами 11, уложенными в пазы горловины. Уплотнение кожуха относительно оси выполнено бесконтактным с дополнительным расширительным коробом 14 с отражательным полукольцом 13 и в нижней части отверстием Б для возврата в полость кожуха проникшей в короб смазки. В нижнюю половину кожуха заливают осерненную смазку СТП в количестве 5 кг. При этом зубья колеса погружаются в смазку не глубже окружности впадин. В эксплуатации контролируют уровень смазки, дозаправляют ее через горловину, закрытую пробкой 10.

Одним из эффективных направлений увеличения долговечности зубчатой передачи может быть применение упругих зубчатых колес.

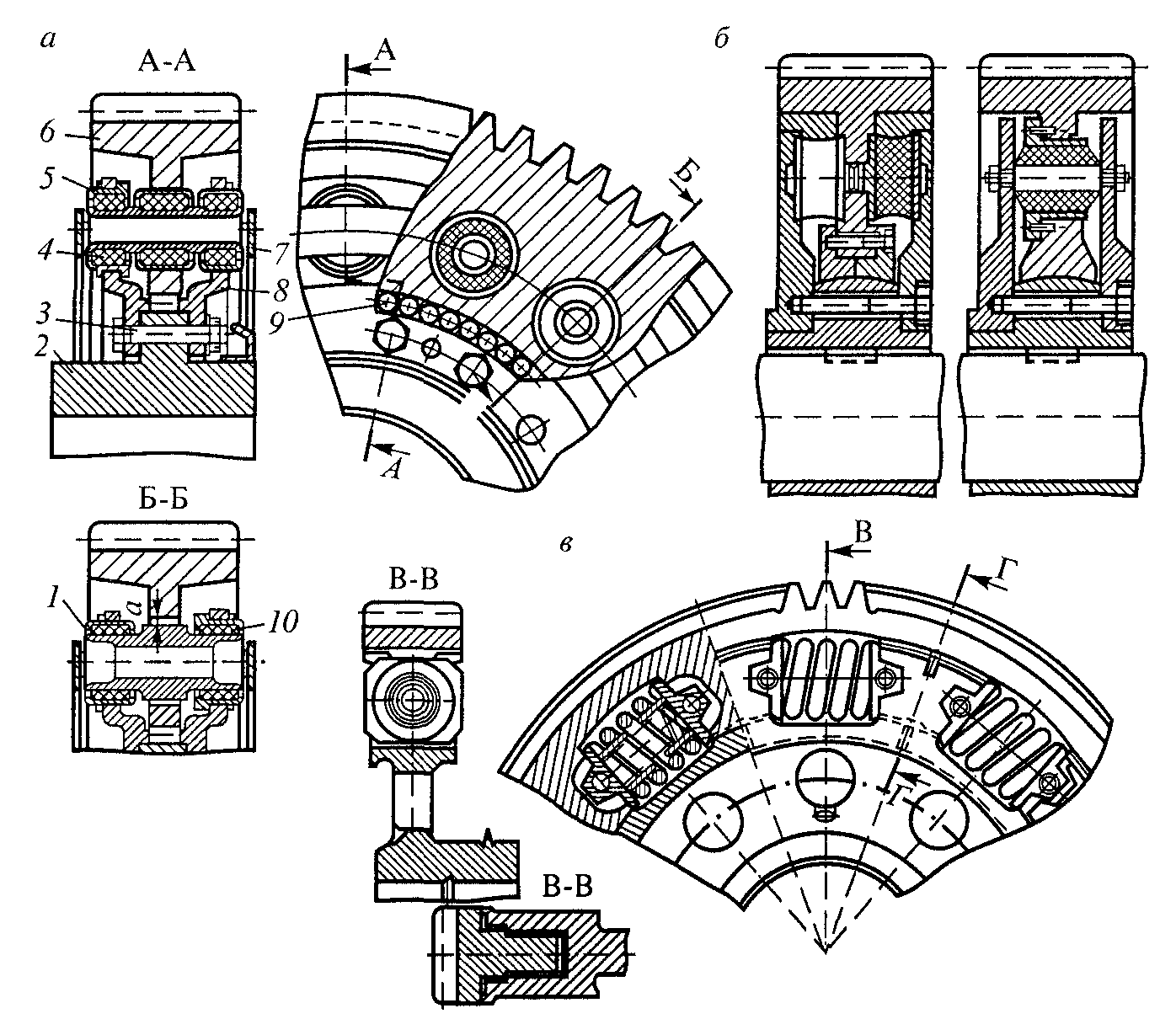

Конструкции упругих зубчатых колес тяговых передач разнообразны. Одна из таких конструкций применяется в тяговом редукторе тепловозов 2ТЭ10В, 2ТЭ10М, 2ТЭ116 (рис. 3.13, а). Крутящий момент от ведущей шестерни передается через зубчатый венец 6, упругие резиновые элементы 4, 10 и диски 8, жестко связанные со ступицей 2 зубчатого колеса болтами 3, на ось колесной пары. У зубчатого колеса упругие элементы разной жесткости двух типов. При малом крутящем моменте работают восемь мягких элементов 4. С увеличением крутящего момента венец поворачивается, и при угле поворота примерно 1° вступают в работу восемь более жестких элементов 10. Упругие элементы закреплены стопорными кольцами и закрыты стопорными дисками 7. Бочкообразные ролики 9 центрируют венец относительно ступицы. Зубчатый венец изготовляют из стали 45ХН.

Упругие резиновые элементы применяют и в конструкциях самоус- танавливающихся зубчатых колес. Эти конструкции (рис. 3.13, б) отличаются одна от другой устройством резинометаллических блоков. Зубчатый венец центрируют по сферической поверхности ступицы.

В качестве упругих элементов кроме резины используют пружины, рессорные пакеты. В зубчатом колесе электровоза ВЛ8 (рис. 3.13, в) упругими элементами являются девять комплектов двухрядных пружин. Шестерню выполнить упругой значительно сложнее вследствие ее ограниченных размеров.

Рисунок

3.13 – Упругие зубчатые колеса:

1

— палец; 2

— ступица; 3

— болт; 4,10

— упругие резиновые элементы; 5 —

втулка; 6

— зубчатый венец; 7 — стопорный диск;

8

— диск; 9

— ролик.

Конструкция опорно-центрового подвешивания тягового двигателя.

В этом случае (см. рис. 3.1,б) появляется необходимый элемент конструкции — полый вал.

На рис. 3.14 зубчатое колесо двухсторонней косозубой передачи состоит из двух частей: центра 6 и венца 8. Венец двенадцатью болтами 7 крепят к центру. Центры обоих зубчатых колес соединены полым валом 1, к которому их крепят при помощи болтов 2. На полый вал фланцем 5 опирается двигатель через напрессованные роликовые подшипники 3 с лабиринтным кольцом 4. Подшипник на одной стороне вала упорный, а на другой допускает поперечные перемещения. Упругой связью между центром 15 колесной пары и зубчатым колесом служат шесть резиновых кольцевых блоков 12, связанных с одной стороны через привулканизированные сегменты 11 болтами 10 с поводками 9 центра зубчатого колеса, а с другой — через привулканизированные сегменты 13 болтами 14 с центром 15 движущего колеса. В центры зубчатых колес запрессовано по двенадцать трубок 16, через которые удаляется излишняя и старая смазка. Диаметр трубок подобран таким, что при нормальной температуре смазки образуется масляная пробка; при повышении температуры подшипника вязкость масла уменьшается и ее излишек удаляется.

Рисунок

3.14 – Опорно-центровое подвешивание

тягового электродвигателя:

1

— полый вал; 2, 7, 10,

14

— болты; 3

— подшипник; 4

— лаби-ринтное уплотнение; 5 — фланец

двигателя; 6 — центр зубчатого колеса;

8

— венец; 9

— поводок зубчатого колеса; 11,13

— сегмен-ты; 12

— резиновый блок; 15

— колесный центр; 16

— трубка.

Резиновые блоки работают на сдвиг, передавая крутящий момент с зубчатого колеса на колесную пару, а также на сжатие от веса двигателя и динамического воздействия пути. Для того чтобы переменные нагрузки не вызывали растяжение резины, резиновые блоки устанавливают с предварительным сжатием до напряжения 2,5·105 Па. Резиновые блоки подбирают с одинаковой характеристикой на сжатие во избежание появления эксцентриситета между осью колесной пары и полым валом.

Описанное упругое подвешивание конструктивно сложнее обычного, однако эффективно снижает динамические нагрузки, действующие как на привод, так и на путь. Вертикальные ускорения двигателя в плоскости оси колесной пары при скорости 100 км/ч в 5 раз ниже, чем при жестком подвешивании, а горизонтальные ускорения меньше в 6 раз.

Конструкция опорно-рамного подвешивания тягового двигателя.

Приводы II класса с компенсирующими связями, расположенными на стороне меньшего крутящего момента. В приводах этой группы компенсирующий элемент — кардан, расположенный между валом якоря и шестерней редуктора. Конструкции могут быть в основном двух видов: с коротким жестким карданом, соединяющим хвостовик якоря двигателя с ведущей шестерней тягового редуктора, и с длинным карданным или торсионным валом, проходящим через полый вал якоря. Применение короткого кардана возможно при небольших размерах тягового двигателя, так как вал занимает много места между колесами движущей колесной пары. Для уменьшения размеров привода по ширине вместо карданов используют кулачковые зубчатые или эластичные резинокордные муфты. Такие муфты применяют в электроподвижном составе.

Тяговый привод с карданным валом, проходящим через полый вал якоря, применен на тепловозе 2ТЭ121 и электровозе ЭП10 (рис. 3.15). В этой передаче крутящий момент от полого вала 13 якоря передается через напрессованный на хвостовик якоря фланец 14 и зубчатую муфту 15. От зубчатой муфты крутящий момент через карданный вал 12 и фланец 11 передается на два резинокордных диска 9, которые с одной стороны крепят металлическими кольцами 8 к фланцу кардана, а с другой — кольцами 10 к диску вала 6. На вал напрессована шестерня 7, которая двумя роликовыми подшипниками установлена в корпусе тягового редуктора 2. В зацепление с шестерней 7 входит упругое зубчатое колесо 5, напрессованное на ось колесной пары 16. По конструкции это колесо выполнено таким же, как и у тепловоза 2ТЭ116 (см. рис. 3.13, а). Передаточное число зацепления и = 4,32, модуль т = 10 мм.

Тяговый редуктор 2 — силовой. Он состоит из двух половин с разъемом по оси колесной пары. Нижняя половина образует картер редуктора. Одним концом редуктор через два роликовых и один шариковый подшипники опирается на ступицу зубчатого колеса, а другим упруго через реактивную тягу 4 — на раму тележки. Тяговый двигатель 3 крепят к раме тележки кронштейном 1 и приливом на корпусе.

Зубчатая муфта, карданный вал и резинокордные диски передачи компенсируют относительные вертикальные и продольные перемещения тягового двигателя и колесной пары. Однако у этих элементов повышенная жесткость на кручение, поэтому в приводе предусмотрено применение упругого зубчатого колеса. Привод колесной пары тепловоза 2ТЭ121 рассчитан на реализацию длительного усилия до 50 кН.

В схеме рис. 3.1, г торсионный вал, проходящий через полый якорь, с одной стороны связан упруго через резиновые элементы с якорем, а с другой стороны — через шарнирное устройство, размещенное внутри полой шестерни, с самой шестерней. Такая конструкция увеличивает пространство для размещения тягового двигателя.

Рисунок

3.15 – Колесно-моторный блок тепловоза

ТЭ121:

1

— кронштейн; 2

— тяговый редуктор; 3

— электродвигатель; 4—

реактивная тяга; 5

— упругое зубчатое колесо; 6

— вал; 7

— шес-терня; 8,

10

— кольцо; 9

— резиновый диск, 11

— фланец; 12

— карданный вал; 13

— вал якоря; 14

— фланец; 15

— зубчатая муфта; 16

— колесная пара.

Приводы III класса с компенсирующими элементами, расположенными на стороне большего крутящего момента. Опорно-рамный привод такой конструкции впервые применен на тепловозе ТЭП60 (см. рис. 3.1, д). Полый вал вращается в подшипниках скольжения, расположенных в корпусе тягового электродвигателя. Корпус двигателя опирается на раму тележки в трех точках. Перемещения рамы тележки относительно оси колесной пары обусловлены зазором между валом и осью, равным при статическом положении локомотива 35 мм. Корпус редуктора прикреплен к тяговому электродвигателю. Подрессоривание тягового редуктора создает дополнительные габаритные ограничения. Вследствие увеличения клиренса (высота положения нижней точки редуктора над головкой рельса) до 180 мм необходимо уменьшать диаметр зубчатого колеса примерно на 30 мм по сравнению с его диаметром в приводах I и II классов. Это приводит к уменьшению передаточного числа редуктора, что весьма существенно для грузовых локомотивов.

Крутящий момент от полого вала колесной паре передается через шарнирно-поводковые эластичные муфты, расположенные с наружной стороны колесных центров. Такая конструкция шарнирно-рычажной муфты допускает вертикальные перемещения оси колесной пары относительно рамы тележки не более 35 мм.

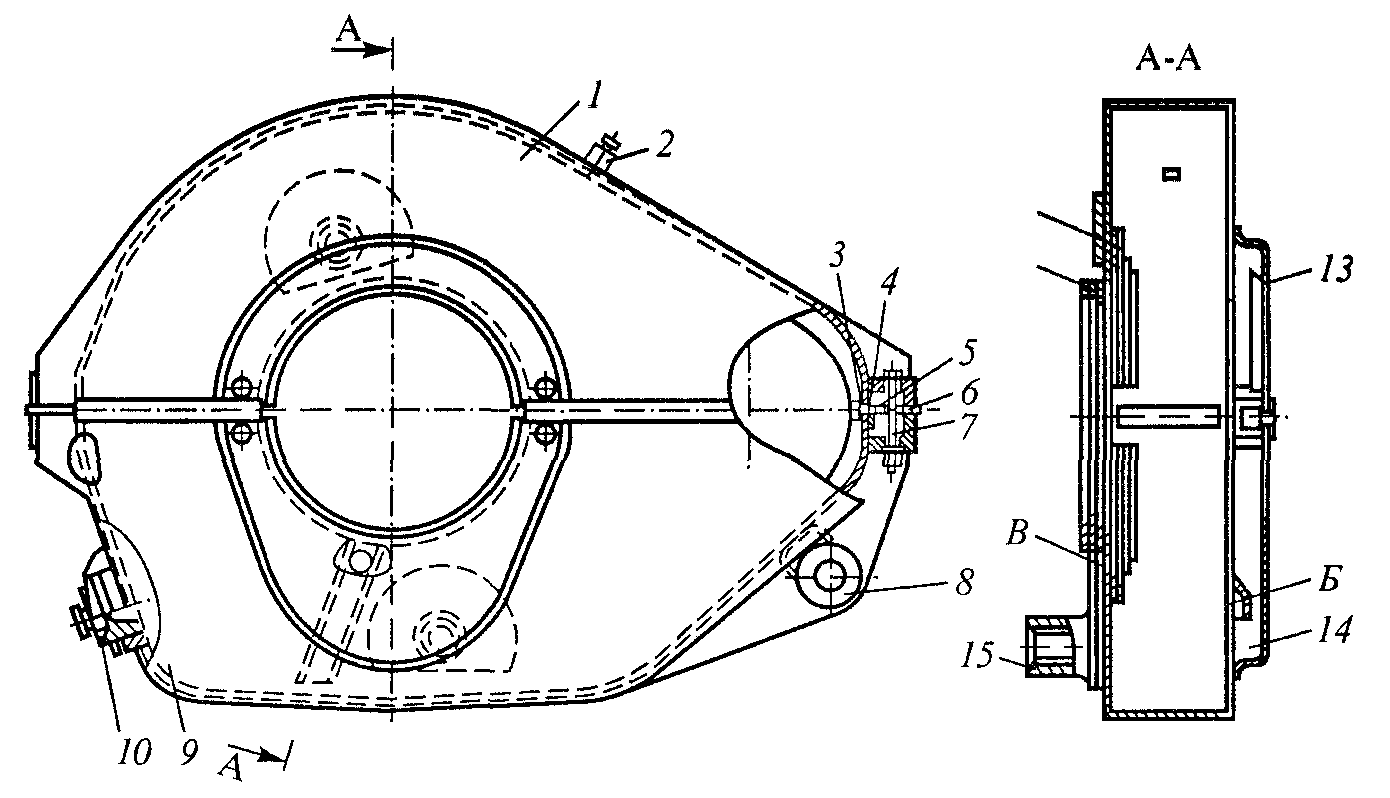

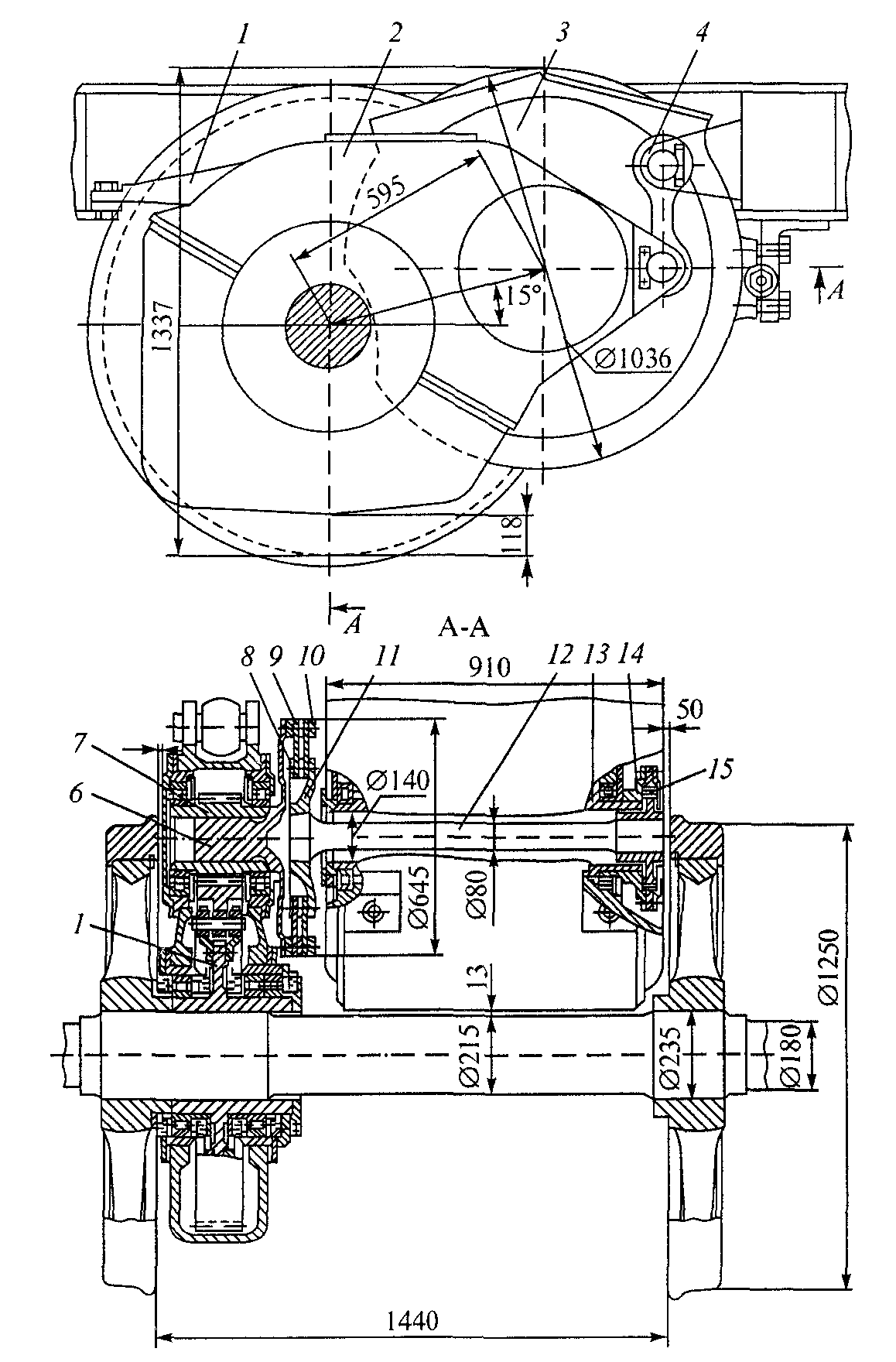

Дальнейшим развитием опорно-рамного привода с шарнирнорычажными муфтами является конструкция, примененная на тепловозе ТЭП70 (см. рис. 3.1, в). Для такого колесно-моторного блока (рис. 3.16) характерна передача крутящего момента через полый карданный вал 3 с шарнирно-рычажными центрирующими муфтами 1, 8 и использование подшипников качения в опоре ведомого зубчатого колеса тягового редуктора.

Венец 6 ведомого зубчатого колеса шестнадцатью призонными болтами соединен со ступицей 7. Ступицу через подшипниковый узел устанавливают на опоре 5, которую шестью болтами М42 жестко крепят к остову двигателя. Ступица четырьмя звездообразно расположенными вилками соединяется с полым валом через поводки шарнирно-рычажной муфты. Поводки через резинометаллические шарниры и валики муфты 8 соединяются с четырьмя расположенными звездообразно кронштейнами полого вала 3. Вторая муфта 1, вынесенная за диск колеса, подобна по конструкции первой. Поводки этой муфты соединяются через резинометаллические шарниры с пальцами 2 кронштейнов полого вала и пальцы, запрессованные в колесные центры. Опора 5 — отливка ответственного назначения из стали марки 25Л, а ступица 7 — отливка особо ответственного назначения из той же стали. С целью снижения массы и упрощения конструкции подвешивания тягового двигателя опора выполнена заодно вместе с рычагом крепления корпуса двигателя к раме тележки.

Подшипниковый узел опоры состоит из двух роликоподшипников 2002872 с короткими цилиндрическими роликами размерами 360 х 440 х 48 и одного радиального шарикового подшипника размером 360 х 440 х 38. Шариковый подшипник разгружен от радиальной и воспринимает только осевую нагрузку. Внутренний диаметр подшипника определен из условия обеспечения вертикального перемещения оси колесной пары 40 мм, наименьшего зазора между полым валом и опорой 10 мм и прочности этих элементов. Для защиты подшипникового узла от попадания осерненной смазки из кожуха тягового редуктора применено двухступенчатое лабиринтное уплотнение со стороны электродвигателя.

Масса конструкции колесно-моторного блока тепловоза ТЭП70 на 500 кг меньше массы такого же блока тепловоза ТЭП60. Это достигнуто использованием короткой опоры, выполненной как одно целое с рычагом крепления корпуса двигателя, и отсутствием в приводе плавающих рамок. В дальнейшем этот привод был применен как унифицированный для тепловоза ТЭП80.

Рисунок

3.16 – Колесно-моторный блок тепловоза

ТЭП70:

1,8—

шарнирно-рычажные муфты; 2

— палец; 3

— полый вал; 4

— тяговый электродвигатель; 5 — опора;

6

— венец; 7 — ступица; 9

— кожух тягового редуктора.