- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

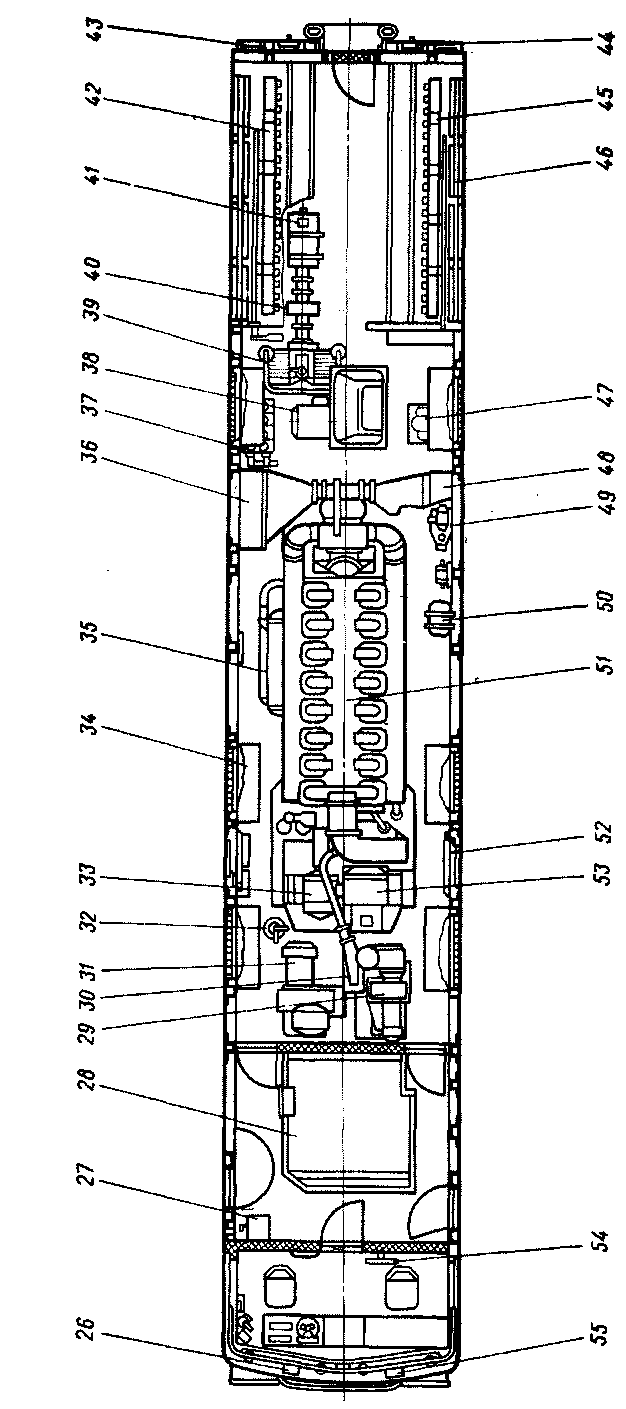

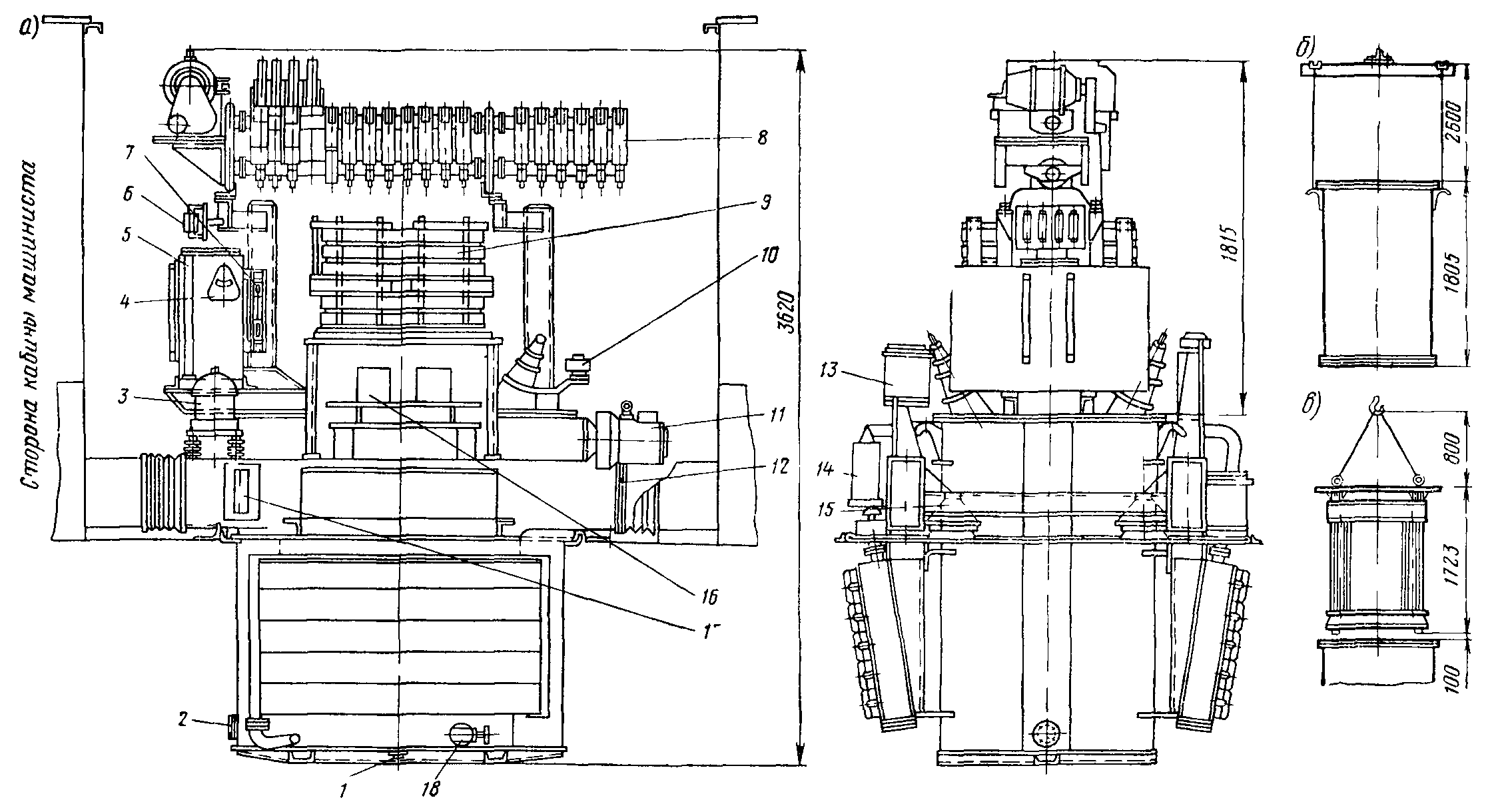

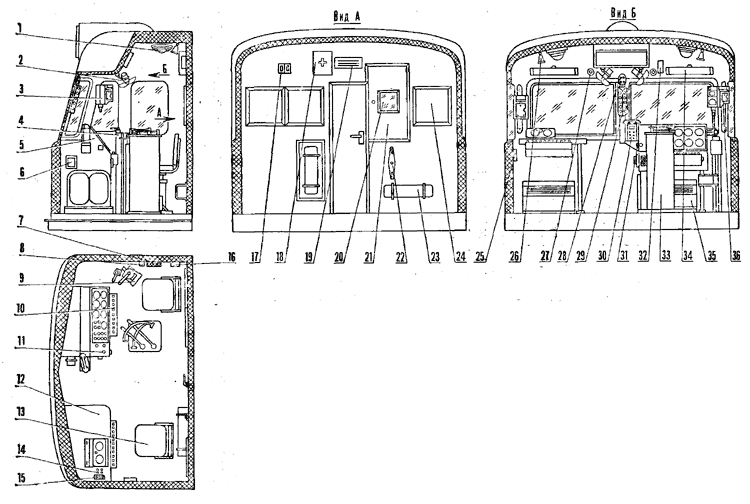

§2.8. Расположение оборудования на тепловозе.

Тепловоз 2ТЭ116.

Тепловоз 2ТЭ116 состоит из двух одинаковых однокабинных секций (рис. 2.18), управляемых с одного поста кабины любой секции. При необходимости каждая секция может быть использована как самостоятельная тяговая единица.

Секции соединены автосцепкой СА-3. Для перехода из секции в секцию в задней стенке холодильной камеры имеется переходная площадка. Все силовое и вспомогательное оборудование расположено в кузове тепловоза, выполненном с несущей главной рамой.

На тепловозе применена дизель-генераторная установка 1А-9ДГ, размещенная в средней части главной рамы. Дизель и тяговый генератор переменного тока ГС-501А смонтированы на единой поддизельной раме сварной конструкции и соединены между собой полужесткой пластинчатой муфтой. Дизель четырехтактный, 16-цилиндровый, с газотурбинным наддувом и охлаждением наддувочного воздуха, со ступенчатым дистанционным электрогидравлическим управлением частотой вращения вала дизель-генератора.

Тепловозы 2ТЭ116, начиная с 1991 г., выпускаются с электродинамическим тормозом.

Возбуждение тягового генератора производится однофазным возбудителем 33 переменного тока, который имеет привод от заднего редуктора дизеля.

Ток возбуждения тягового генератора регулируется в блоке тиристорных выпрямителей 4. При изменении угла открытия тиристоров изменяется ток возбуждения тягового генератора. В схеме предусмотрен режим аварийного возбуждения (при отказе элементов основной схемы).

Для пуска дизель-генератора применяется стартер-генератор 53, который в момент пуска, получая питание от аккумуляторной батареи, работает в режиме электродвигателя постоянного тока с последовательным возбуждением и приводит во вращение вал дизель-генератора через его задний редуктор. После пуска дизеля стартер-генератор работает в генераторном режиме и питает цепи управления тепловоза, освещения, электродвигателя привода тормозного компрессора, зарядки аккумуляторной батареи, электродвигателя вентилятора кузова, отопительно-вентиляционного и топливоподкачивающего агрегатов.

Возбудитель и стартер-генератор установлены на корпусе тягового генератора и соединены с задним редуктором дизеля упругими муфтами втулочно-пальцевого типа.

Аккумуляторная батарея размещена в нишах с обеих сторон главной рамы тепловоза, что обеспечивает хороший доступ для ее осмотра, обслуживания и демонтажа. От аккумуляторной батареи, кроме цепей пуска, питаются радиостанция, устройства локомотивной сигнализации, а также цепи управления и освещения тепловоза при неработающем дизель-генераторе.

Вырабатываемый тяговым генератором переменный ток выпрямляется установкой 3, выполненной в виде двух параллельно работающих выпрямительных мостов. Каждый мост питается от одной из "звезд" статорных обмоток тягового генератора. К выпрямительной установке параллельно подключены шесть тяговых электродвигателей, которые через одноступенчатые тяговые редукторы с упругими ведомыми зубчатыми колесами, насаженными на оси колесных пар, приводят в движение тепловоз. Необходимый диапазон скоростей движения тепловоза, при которых используется постоянная мощность дизеля достигается за счет применения автоматического регулирования напряжения генератора и автоматического ослабления возбуждения тяговых электродвигателей. На тепловозе применяются две ступени ослабления возбуждения: 36 и 60 %.

Воздух для дизеля поступает через установленные на боковых стенках кузова два двухступенчатых воздухоочистителя 36 и 48 непрерывного действия с периодически проворачивающимися и смачивающимися в масляной ванне кассетами из металлических сеток (первая ступень очистки) и неподвижными кассетами из промасленных металлических сеток (вторая ступень). Степень очистки воздуха 97,5 %. Воздухоочистители позволяют при неблагоприятных метеорологических условиях переходить на забор воздуха для питания дизеля из кузова тепловоза. При этом работает только вторая ступень очистки.

Тепловоз имеет кузов с несущей главной рамой. Для монтажа и демонтажа оборудования крыша кузова выполнена в виде пяти съемных секций, из которых три — со встроенными коробами-воздухозаборниками для очистки воздуха, предназначенного для охлаждения тягового генератора, выпрямительной установки и тяговых электродвигателей.

Воздух всасывается вентиляторами через закрытые неподвижными жалюзи проемы на боковых стенках кузова и сетчатые промасленные фильтры-кассеты 7, установленные в коробах крыши, и по каналам подводится к тяговым электрическим машинам и выпрямительной установке. Степень очистки воздуха до 80 %. Специальные люки в коробах, открывающиеся из кузова, позволяют при неблагоприятных метеорологических условиях переходить на забор воздуха из кузова тепловоза. Через эти же люки производятся съем и постановка сетчатых фильтров при их очистке.

Применение разъемов в электрических проводах, проложенных вдоль кузова и соединяющихся с проводами крыши, а также приз-менное крепление секций крыши к стенкам кузова позволяют быстро снимать необходимую секцию крыши для демонтажа оборудования. Глушитель шума выпускных газов дизеля также закреплен на съемной секции крыши.

Несущая главная рама, передающая тяговые и тормозные усилия и воспринимающая динамические нагрузки, опирается на две бесчелюстные тележки с односторонним расположением тяговых электродвигателей "носиками" к середине тепловоза. Такое расположение улучшает тяговые качества тепловоза. Подвешивание тяговых электродвигателей опорно-осевое; в моторно-осевых подшипниках скольжения применяется принудительная система смазки.

Рисунок 2.18 –

Тепловоз 2ТЭ116, продольный разрез и

план:

/ — кондиционер;

2 — вентилятор охлаждения тормозных

резисторов; 3 — выпрямительная установка;

4 — блок выпрямителей управления

возбуждением; 5 — вентилятор кузова; 6

— вентилятор охлаждения тягового

генератора; 7 — кассета очистки воздуха,

охлаждающего тяговый генератор; 3 —

глушитель; 9 — бак для воды; 10 — кассета

очистки воздуха, охлаждающего ТЭД

задней тележки; 11 — всасывающий канал

вентилятора охлаждения ТЭД задней

тележки; 12 — жалюзи верхние; 13 —

вентиляторы холодильной камеры; 14 —

тяговый электродвигатель; 15, 21 — тележки;

16 — аккумуляторная батарея; 17 — топливный

бак; 18 — маслопрокачивающий агрегат;

19 — рама тепловоза; 20 — тяговый генератор;

22 — гаситель колебаний; 23 — роликовая

опора кузова; 24 — главный резервуар;

23 — тифон; 26, 55 — передние бункеры для

песка; 27 — электрическое устройство

автоматики; 28 — высоковольтная камера;

29 — вентилятор охлаждения выпрямительной

установки; 30 — инвертор кондиционера;

31, 38 — вентиляторы охлаждения тяговых

электродвигателей; 32 — установка

порошкового пожаротушения; 33 —

возбудитель; 34 — канал бокового забора

воздуха; 35 — охладитель масла для

дизеля; 36, 48 — воздухоочистители дизеля;

37 — фильтр тонкой очистки масла; 39 —

тормозной компрессор; 40 — редуктор; 41

— электродвигатель привода компрессора;

42, 45 — радиаторные секции; 43, 44 — задние

бункеры для песка; 46 — боковые жалюзи;

47 — санузел; 49 — топливоподкачивающий

агрегат; 50 — подогреватель топлива; 31

— дизель; 52 — жалюзи вентиляции кузова;

53 — стартер-генератор; 54 — привод

ручного тормоза.

Тележка имеет возможность упругого поперечного перемещения на ±40 мм относительно рамы тепловоза. Рессорное подвешивание индивидуальное; на двух боковых приливах каждой буксы установлено по тройному комплекту пружин. Кузов опирается на тележки через восемь комплектов резинометаллических опор. Резонансные вертикальные колебания подрессоренной массы тепловоза гасятся фрикционными гасителями колебаний. Для каждого колеса тележки имеется индивидуальный тормозной цилиндр.

Конструкция и оборудование кабины машиниста создают хорошие условия для работы локомотивных бригад, удовлетворяющие требованиям промышленной санитарии и эргономики. Отопитель-но-вентиляционный агрегат обогревает кабину машиниста в зимнее время и вентилирует в летнее. Теплый воздух от отопительно-вентиляционного агрегата подается также на лобовые стекла, предохраняя их от замерзания. Кабина оборудована установкой для обмыва лобовых стекол и стеклоочистителями с пневматическим приводом.

Для создания удовлетворительного микроклимата на рабочем месте машиниста и помощника в жаркое время установлены два кондиционера. Питание кондиционеров осуществляется через специальный инвертор 30.

Проставка между кабиной и дизельным помещением имеет заднюю стенку и образует тамбур, снижающий уровень шума в кабине. В тамбуре установлена единая герметизированная от пыли высоковольтная камера 28, в которой сосредоточены основная силовая электроаппаратура и аппаратура управления.

Водяная система тепловоза двухконтурная. Вода охлаждается в радиаторных секциях холодильной камеры, представляющей собой отсек кузова, отделенный от дизельного помещения перегородкой с проходом в центральной части. Температура воды после холодильника регулируется как автоматически, так и вручную включением в определенной комбинации четырех мотор-вентиляторов, а также открытием и закрытием боковых и верхних жалюзи. Имеется несъемное механизированное зачехление жалюзи, которое открывается и закрывается изнутри тепловоза. Масло охлаждается в водо-масляном теплообменнике, смонтированном на поддизельной раме. 8

Песочная система позволяет с целью экономии песка подавать его только под переднюю колесную пару.

Тормозной компрессор 39 с электродвигателем 41 и понижающим редуктором 40 установлен в районе холодильной камеры.

Противопожарные средства включают порошковую установку 32 с автоматической сигнализацией, а также ручные огнетушители в кабине машиниста и дизельном помещении.

Тепловоз оборудован автоматической локомотивной сигнализацией и радиостанцией, подробные сведения о которых содержатся в специальной литературе. Предусмотрена аварийная остановка тепловоза. После нажатия кнопки "Аварийный стоп" локомотивная бригада может покинуть кабину, поскольку аварийная остановка дизеля, экстренное торможение, подача песка под колесные пары и подача звукового сигнала тифона произойдут автоматически.

В электрической схеме тепловоза широко использованы полупроводниковые устройства в блочном и индивидуальном исполнении, что позволило сократить количество реле и повысить надежность схемы.

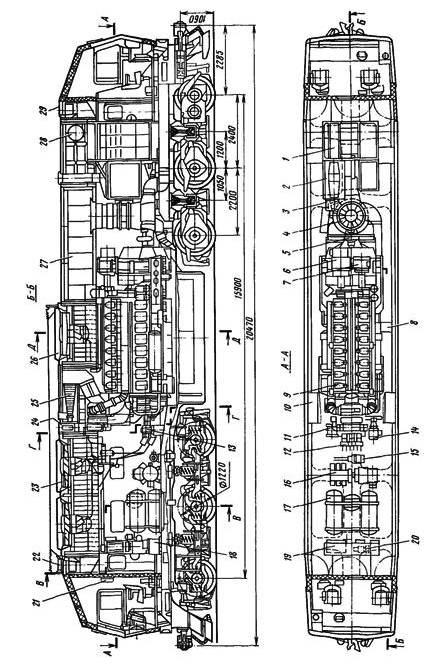

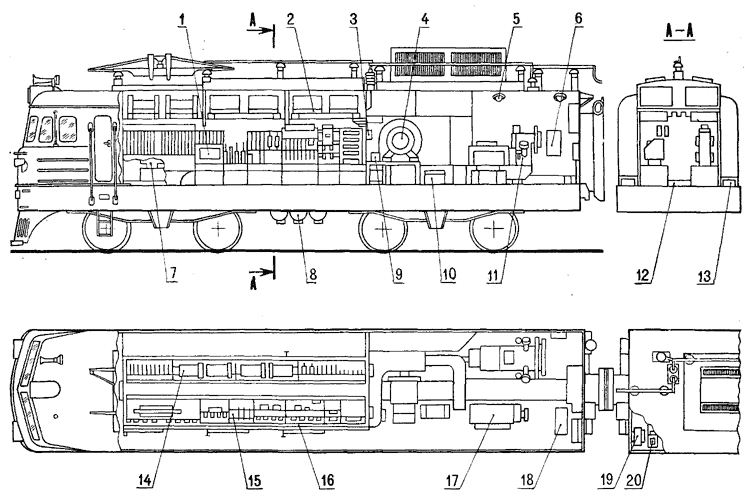

Тепловоз 2ТЭ10М.

Тепловозы типа ТЭ10М выпускаются производственным объединением «Ворошиловградтепловоз» в двух исполнениях: двухсекционные общей мощностью 4412 кВт —2ТЭ10М и трехсекционные общей мощностью 6618 кВт — ЗТЭ10М- Тепловоз 2ТЭ10М состоит из двух однокабинных секций (А и Б), одинаковых по конструкции (рис. 2.19), а ЗТЭ10М, кроме того, имеет среднюю секцию (В) без кабины управления. Средняя секция имеет возможность самостоятельного передвижения, но не может быть использована как самостоятельная тяговая единица. Секции тепловоза соединяются между собой автосцепкой СА-3, а для обеспечения перехода членов локомотивной бригады из секции в секцию оборудованы переходными тамбурами.

Все оборудование тепловоза расположено в кузове с несущей главной рамой. Кузов тепловоза состоит из четырех основных частей: кабины машиниста или тамбура средней секции, проставки (кузов над аппаратными камерами), кузова над дизелем, имеющего горизонтальный разъем, и холодильной камеры. Кабина машиниста имеет надежную шумоизоляцию, а лобовые ее окна застеклены трехслойным сте,клом. В кабине выполнены лючки естественной вентиляции.

Через люк на крыше проставки можно снять компрессор, а через люки на крыше кузова над дизелем — демонтировать узлы дизеля и вынуть аккумуляторные батареи. Люк на крыше холодильной камеры позволяет .при помощи специального приспособления демонтировать гидропривод вентилятора.

На тепловозах типа ТЭ10М, так же как и на тепловозах серий 2ТЭ10Л и 2ТЭ10В, в качестве силовой установки применен дизель-генератор 10Д100 мощностью 2206 кВт, состоящий из двухтактного дизеля 10 ДН 20,7/2 Х25.4 с газотурбинным наддувом и тягового генератора постоянного тока ГП-311Б, смонтированных на единой поддизельной раме и соединенных между собой полужесткой пластинчатой муфтой. Дизель работает на дизельном топливе, поступающем из топливного бака (вместимость 7300 л), расположенного под главной рамой тепловоза в средней ее части и соединенного с дизелем системой топливопроводов через фильтры и топливоподогреватель.

Пуск дизеля осуществляется от щелочной аккумуляторной батареи, расположенной в четырех отсеках (ящиках) внутри кузова тепловоза. Аккумуляторная батарея состоит из 46 элементов. От аккумуляторной батареи питается радиостанция 42 РТМ-А2-ЧМ, установленная в кабине машиниста, и система локомотивной сигнализации (АЛСН), а также при неработающем дизель-генераторе — цепи управления и освещения. Выработанный тяговым генератором постоянный ток подается на шесть тяговых электродвигателей ЭД-118А или ЭД-118Б, которые через одноступенчатые тяговые редукторы с упругими ведомыми зубчатыми колесами приводят во вращение колесные пары тепловоза. Необходимый диапазон использования постоянной мощности дизеля по скорости тепловоза достигается ослаблением возбуждения тягового генератора.

1 –

пульт

управления; 2 – ручной тормоз; 3 –

вентилятор кузова; 4 – резервуар

установки пенного пажаротушения; 5 –

тяговый генератор; 6 – вентилятор

охлождения тягового генератора; 7 –

тифон; 8 – редуктор вентилятора охлождения

тягового генератора; 9 – нагнетатель

второй ступени (центрабежный нагнетатель);

10 – воздухораспределитель; 11 – дизель;

12 – выпускное устройство; 13 –турбокомпрессор;

14 – адсорбер; 15 – бак для воды; 16 –

подпятник вентилятора; 17 – колесо

вентилятора; 18 – вал карданный; 19 –

секции водовоздушного радиатора; 20 –

гидропривод вентилятора холодильной

камеры; 21, 23 – тележки задняя и передняя;

22 – топливный бак; 24 – скоростемер; 25

– сиденье машиниста; 26, 49 – камеры

аппаратные (высоковольные) правая и

левая; 27, 38 – каналы забора воздуха на

охлаждение тяговых электродвигателейпередней

и задней тележек; 28, 40 – вентиляторы

охлаждения электродвигателей передней

и задней тележек; 29 – канал забора

воздуха на охлаждениеообменник;

тягового генератора; 30 – маслопрокачивающий

агрегат; 31 – воздухоочиститель правый;

32, 46 – редукторы распределительные

передний и задний; 33 – фльтр грубой

очистки масла; 34 – теплообменник; 35 –

автоматический привод гидромуфты; 36 –

фильтр тонкой очистки масла; 37 –

синхроный подвозбудитель; 39 – санузел;

41 – топливоподогреватель; 42 –

воздухоочиститель левый; 43 – батарея

аккумуляторная; 44 – топливоподкачивающий

агрегат; 45 – выпускной канал охлаждения

тягового генератора; 47 –компрессор;

48 – двухмашинный агрегат.

Воздух для дизеля поступает через подвижные жалюзи и двухступенчатые фильтры непрерывного действия. Первая ступень очистки — кассеты, состоящие из набора металлических сеток, заключенные во вращающуюся в масляной ванне обойму. Частота вращения примерно 1—2 об/ч. Вторая ступень — неподвижные кассеты из набора металлических сеток. Степень очистки воздуха от пыли 96—97%. Подвижные жалюзи и система блокировки позволяют забирать воздух как снаружи, так и изнутри кузова. При этом жалюзи закрывают, а очистка воздуха происходит только во второй ступени.

Вода дизеля охлаждается по двухконтурной системе в холодильной камере, оборудованной радиаторными секциями, расположенными в два яруса и в один ряд, при помощи вентилятора, который просасывает наружный воздух через боковые жалюзи и секции радиатора. Управление вентилятором холодильника, а также боковыми и верхними жалюзи осуществляется как автоматически, так и дистанционно при помощи тумблеров.

Вентилятор холодильника приводится во вращение через систему валов с пластинчатыми муфтами, задний распределительный редуктор и гидропривод вентилятора. Масло дизеля охлаждается в водомасляном теплообменнике. Тяговые двигатели охлаждаются воздухом, нагнетаемым центробежными вентиляторами через каналы, расположенные в главной раме тепловоза. Колеса вентиляторов получают вращение от заднего и переднего распределительных редукторов, на валах которых они установлены.

Применение разъемов в электрической проводке по кузову и в уплотни-тельных поясах крыши позволяет быстро проводить необходимые работы по снятию люков и съемной части кузова для демонтажа оборудования.

Главная рама испытывает нагрузку от массы всех находящихся на ней агрегатов и сборочных единиц, передает тяговые и тормозные усилия, а также воспринимает динамические нагрузки. Рама тепловоза опирается на две бесчелюстные тележки с односторонним расположением тяговых двигателей «носиками» к середине локомотива для улучшения его тяговых качеств. Тележка имеет упругое поперечное перемещение на ±40 мм относительно рамы тепловоза. Рессорное подвешивание индивидуальное. На двух боковых приливах каждой буксы установлено по тройному комплекту пружин. Кузов опирается на тележки через 8 комплектов резинометаллических опор. Вертикальные колебания надрессорного строения гасятся фрикционными гасителями колебаний.

Рычажная передача тормоза тележки с индивидуальными тормозными цилиндрами для каждой колесной пары. Подвеска тягового двигателя опорно-осевая с моторно-осевыми подшипниками скольжения, система смазки его польстерная. Проходят эксплуатационные испытания тяговые электродвигатели с принудительной системой смазки и подвеской двигателя к раме через обрезиненный поводок.

Конструкция и оборудование кабины машиниста создают хорошие условия для работы локомотивных бригад в соответствии с требованиями промышленной санитарии. Отопительно-вентиляционный агрегат обогревает кабину машиниста в зимнее время и вентилирует в летнее. Испытываются в эксплуатации партии тепловозов с кондиционерами воздуха.

Теплый воздух от отопительно-вентиляционного агрегата подается также на лобовые стекла, предохраняя их от замерзания. Для очистки лобовых стекол от загрязнения во время движения локомотива кабина оборудована установкой для обмыва лобовых стекол и стеклоочистителями с пневматическим приводом. Песочная система позволяет для экономии песка подавать его при необходимости только под переднюю колесную пару.

Противопожарные средства состоят из воздухопенной установки, ручных огнетушителей в кабине машиниста и дизельном помещении. Воздухопен-ная противопожарная установка имеет дра поста управления, которые расположены в холодильной камере и около тягового генератора слева по ходу тепловоза. Кроме того, тепловоз оборудован автоматической пожарной сигнализацией, радиостанцией, переговорным устройством, автоматической локомотивной сигнализацией. На тепловозах применена комплексная про-тивобоксовочная система, позволяющая повысить коэффициент использования сцепного веса, обеспечить защиту тяговых двигателей от разносного боксования и кругового огня, уменьшить расход песка, износ бандажей и рельсов, а также склонность тепловоза к боксованию.

Тепловоз ТЭП1150.

Магистральный пассажирский тепловоз ТЭП150 мощностью 3100 кВт с электрической передачей переменно-постоянного тока, с поосным регулирова-нием силы тяги, электрическим тормозом и энергоснабжением пассажирского поезда предназначен для вождения пассажирских поездов в различных Клима-тических условиях. Тепловоз создан в 2004 г. ОАО ХК «Лугансктепловоз».

Все силовое и вспомогательное оборудование тепловоза скомпоновано в легком несущем кузове. Компоновка оборудования в машинном отделении обе-спечивает удобный доступ для его обслуживания. Съемные секции крыши по-зволяют свободно производить монтаж и демонтаж основного силового обору-дования.

Просторная и светлая кабина, высокоэффективная тепло- и шумоизоляция создают благоприятные условия для работы локомотивных бригад. Лобовые ок-на кабины выполнены из высокопрочного электрообогреваемого стекла, обес-печивающего хорошую видимость. Кабина машиниста оборудована кондицио-нером, удобными креслами машиниста, удовлетворяющими всем требованиям санитарных норм, современным унифицированным пультом управления с улучшенными эргономическими характеристиками, отображением информации на дисплее и необходимыми органами управления.

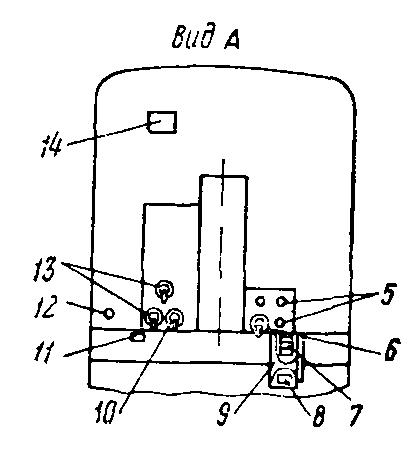

Рисунок 2.20 –

Тепловоз ТЭП150:

1, 14 – кабина машиниста; 2 – кондиционер; 3 – мотор-вентилятор охлаждения тормозных резисторов; 4 – камера высоковольтная; 5 – тяговый агрегат; 6 – стартер-генератор; 7, 8 – кассета очистки воздуха; 9 – мотор-вентилятор тяго-вого агрегата; 10 – дизель; 11 – глушитель; 12 – бак для воды; 13 – камера холодильная; 15 – пульт управления; 16 – тележка; 17 – резервуар воздушный; 18 – бак для топлива; 19 – аккумуляторные батареи; 20, 21 – установка порошкового пожаротушения; 22, 35 – выпрямитель; 23 – вентилятор охлаждения выпрями-телей и передних ТЭД; 24, 34 – теплообменник; 25 – санузел; 26, 33 – воздухо-очиститель дизеля; 27 – насос маслопрокачивающий; 28 – вентилятор охлаж-дения задних ТЭД; 29 – силовой модуль; 30 – мотор-компрессор; 31, 36 – тор-моз ручной; 32 – агрегат топливоподкачивающий.

Устройства информации и управления объединены в функциональные группы. Кабина оборудована стеклоочистителями с электроприводом, а также системой подачи омывающей жидкости на лобовое стекло. Дизель-агрегатная установка состоит из усовершенствованного четырехтактного дизеля 5Д49 с газотурбинным наддувом и тягового агрегата переменного тока, соединенных пластинчатой муфтой, а также стартера-генератора, установленного на тяговом агрегате. Тяговый агрегат состоит из тягового и вспомогательного синхронных генераторов, смонтированных в одном корпусе. Вспомогательный генератор через выпрямитель обеспечивает энергоснабжение пассажирского поезда на-пряжением 3000 В постоянного тока мощностью 600 кВт на номинальном ре-жиме. Кроме того, он подает питание на возбуждение тягового генератора и привода электродвигателей вспомогательных механизмов. Использование в приводах вспомогательных механизмов безколлекторных электродвигателей переменного тока, простых по устройству, позволяет уменьшить массу и габа-риты тепловоза, сократить эксплуатационные расходы, а также повысить на-дежность тепловоза в эксплуатации.

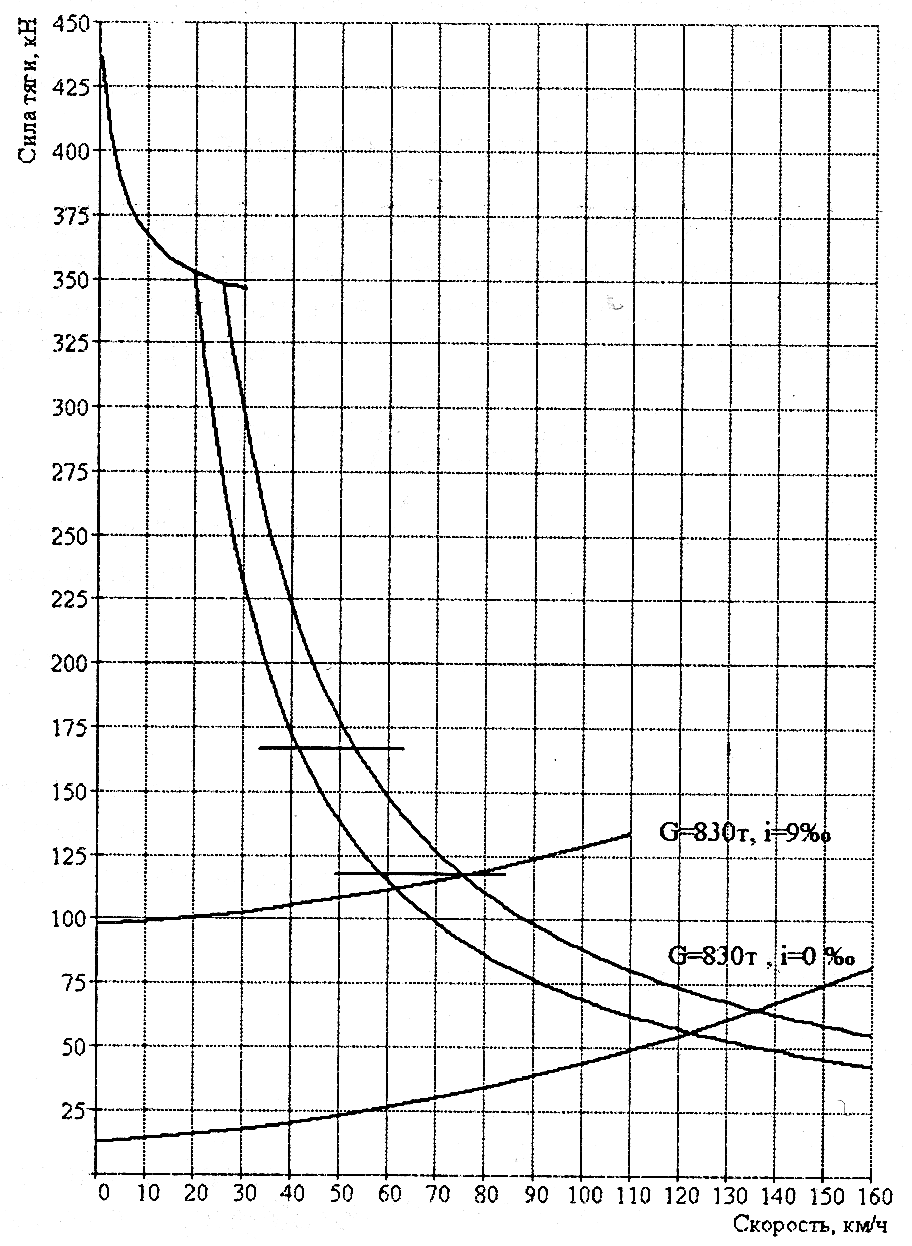

Рисунок

2.21 – Тяговая характеристика тепловоза

ТЭП150.

Основные показатели дизеля находятся на уровне лучших образцов совре-менных зарубежных дизелей аналогичного класса и назначения.

На тепловозе предусмотрена высокоэффективная двухступенчатая система очистки воздуха, поступающего в дизель с использованием в первой ступени прямоточных циклонов.

Система охлаждения дизеля двухконтурная. В одном контуре охлаждается вода дизеля, а в другом вода, охлаждающая масло и наддувочный воздух (в теп-лообменных аппаратах).

Охлаждение воды обеих контуров осуществляется воздухом в полуторных радиаторных секциях холодильной камеры, имеющей три мотор-вентилятора. В контуре охлаждения воды дизеля используются радиаторные секции половин-ной глубины, а в контуре охлаждения воды второго контура используются ра-диаторные секции полной глубины.

Мотор-вентиляторы холодильной камеры оборудованы системой плавного регулирования их производительности. Система охлаждения в сочетании с ав-томатической системой регулирования обеспечивает поддержание требуемого теплового режима силовой установки с оптимальными затратами мощности на привод вентиляторов.

Основная электроаппаратура находится в высоковольтной камере. Конс-трукция камеры обеспечивает хороший доступ ко всем электроаппаратам. На тепловозе применена микропроцессорная система управления, контроля и технической диагностики. Ходовая часть тепловоза состоит из двух бесчелюстных трехосных тележек с индивидуальным приводом колесных пар и опорно-рам-ным подвешиванием тяговых двигателей. Передача тяги осуществляется одно-ступенчатой передачей и упругой муфтой. Конструкция тележки предусматривает одностороннее расположение тяговых двигателей, что позволяет увели-чить коэффициент использования сцепного веса.

Тепловоз ТЭП70.

Увеличение веса пассажирских поездов и скорости их движения потребо-вало применения на некоторых неэлектрифицированных линиях двухсекцион-ных тепловозов 2ТЭП60. При этом удвоение мощности и веса локомотива в ряде случаев снижало использование мощности дизелей, а излишний сцепной вес несколько повышал эксплуатационные расходы. Требовался более мощный тепловоз, чем ТЭП60, с незначительным увеличением сцепного веса. Такая задача была решена на Коломенском тепловозостроительном заводе, где под ру-ководством главного конструктора завода по локомотивостроению Ю. В. Хлебникова был создан проект двухтележечного шестиосного тепловоза с дизелем мощностью 4000 л.с. и электрической передачей переменно-постоянного тока. В июне 1973 г.

Коломенский завод построил по этому проекту первый тепловоз, получивший обозначение ТЭП70-0001. Затем в 1974 – 1975 гг. были пос-троены тепловозы № 0002 – 0004,а в 1977 – 78 гг. № 0005 – 0007 .

Кузов тепловоза несущей конструкции ферменно-раскосного типа, изгото-влен с применением профилей из низколегированной стали, и алюминиевых сплавов для каркаса и обшивки. Это позволило снизить массу кузова на метр длины с 1,03 т (тепловоз ТЭП60) до 0,89 т. Главные продольные балки кузова коробчатого сечения расположены по наружному контуру. В среднюю секцию рамы вварен топливный бак с нишами для аккумуляторной батареи.

Кузов опирается на тележки двумя центральными маятниковыми опорами с резиновыми амортизаторами и четырьмя боковыми цилиндрическими винто-выми пружинами. Тележки подобены по конструкции тележкам тепловоза ТЭП60, но имеют изменения, связанные с тем, что колесные пары выполнены диаметром 1220 мм.

Увеличение диаметра колес сделано по требованию специалистов, считав-ших, что это снизит контактные напряжения в рельсах. Статический прогиб бо-ковых пружин 98 мм, первичного рессорного подвешивания (цилиндрических пружин и листовых рессор) – 94 мм. Передаточное число редуктора 73:25=3,12. Тепловоз оборудован электропневматическим тормозом (воздухо-распредели-тель № 292 и электровоздухораспределитель №305, кран машиниста № 395; кран вспомогательного тормоза № 254) и имеет по четыре тормозных цилиндра диаметром 10" на каждой тележке.

На тепловозе установлен дизель-генератор 2А-9ДГ, состоящий из четырех-контактного шестнадцатицилиндрового дизеля 2А-5Д49 (16ЧН26/26) с V-образ-ным расположением цилиндров и тягового генератора ГС-504А.

Дизель имеет газотурбинный наддув и охлаждение наддувочного воздуха и выхлопного коллектора. Диаметр цилиндров 260 мм, ход поршня 260 мм. Но-минальная мощность (Pном) дизеля при частоте вращения вала 1000 об/мин 4000 л.с. Удельный расход топлива при Pном 153 – 160 г/(э.л.е-ч). Масса сухого дизе-ля с поддизельной рамой 18500 кг; масса дизель-генератора 26000 кг.

Тяговый генератор ГС-504А номинальной мощностью 2750 кВт изготовлен Харьковским заводом «Электротяжмаш» и представляет собой двенадцатипо-люсную синхронную машину с двумя трехфазными обмотками на статоре, сдвинутыми друг относительно друга на 30 электрических градусов. Линейное напряжение генератора в продолжительном режиме 360 В, максимальное 580 В; продолжительный линейный ток 2X2400 А, при максимальном напряжени – 2X1500 А. Номинальная частота тока при номинальной частоте вращения 1000 об/мин 100 Гц. Коэффициент полезного действия в продолжительном режиме 94,8%; масса генератора 6500 кг.

На станине генератора имеется площадка, на которой установлены возбу-дитель ВС-650 и вспомогательный стартер-генератор СТГ-7, примененные Ра-нее на тепловозах ТЭ109, 2ТЭ116 и ТЭ114. Обе эти машины приводятся через редуктор от вала дизеля.

Для выпрямления тока тягового генератора служит выпрямительная уста-новка УВКТ-5, состоящая из двух параллельно соединенных трехфазных мос-тов. В каждом плече моста десять параллельно включенных ветвей; в каждой ветви два последовательно включенных лавинных вентиля ВЛ200-8; общее ко-личество вентилей в установке 240. Номинальное выпрямленное напряжение 750 В, ток 5700 А. Масса установки 650 кг; изготовлена она Таллиннским элек-тротехническим заводом им. М. И. Калинина.

На каждой тележке установлены три тяговых электродвигателя ЭД-119 но-минальной мощностью по 411 кВт (напряжение в продолжительном режиме 512 В, максимальное 750 В, ток продолжительного режима 880 А, ток при мак-симальном напряжении 600 А), частота вращения якоря в продолжительном режиме . 657 об/мин, максимальная 2320 об/мин. Обмотки полюсов имеют изоля-цию класса F, обмотка якоря – класса Н; эта обмотка выполнена петлевой. Масса электродвигателя 3250 кг. Машины изготовлены заводом «Электротяжмаш». Тяговые электродвигатели всегда соединены параллельно.

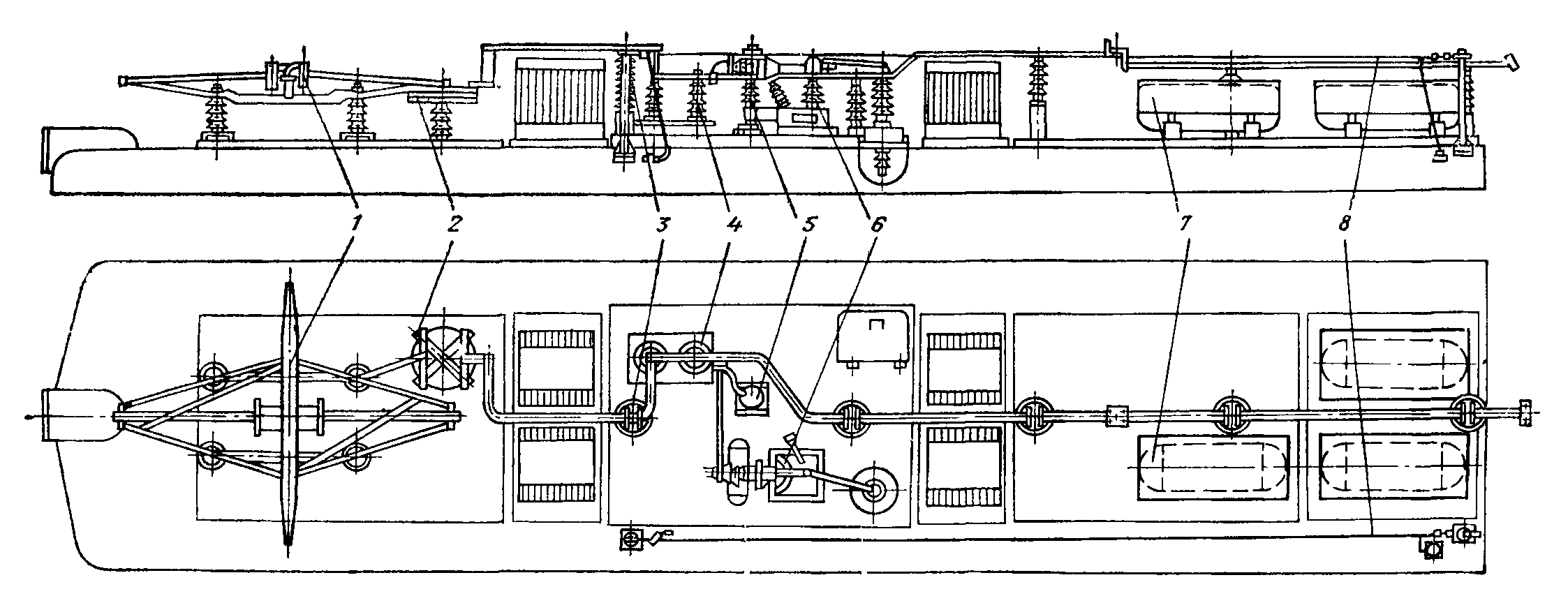

Рисунок

2.22 – Компоновка основных узлов тепловоза

ТЭП70.

1 — высоковольтная камера; 2 — выпрямительная установка; 3 — блок возбуждения главного генератора; 4 — осевой вентилятор централизованной системы воздухоснабжения; 5 — оболочковая муфта; 6 — стартер генератор; 7 — возбудитель; 8 — санузел; 9 — дизель генератор; 10 — воздухоочиститель дизеля; 11 — подогреватель топлива; 12 — гидронасосы; 13 — редуктор гидронасосов; 14 — маслопрокачивающнй насос; 15 — топливоподкачивающий насос; 16 — компрессор тормозной системы; 17 — воздушные резервуары; 18 — блок питания электропневматического тормоза; 19 — шкаф для одежды и посуды; 20 — воздухораспределитель; 21 — огнетушитель; 22 — тифон; 23 — блок охлаждающего устройства двойной; 24 — бак водяной; 25 — глушитель; 26 — блок охлаждающего устройства одинарный; 27 — блок фильтров централизованной системы воздухоснабжения; 28 — резервуар противопожарной системы; 29 — люк на крыше; 30 — песочницы; 31 — бак масляной системы; 32 — провода силовые.

Вращающий момент от электродвигателей передается на ось колесной па-ры через редуктор и полый вал, эластично соединенный с колесной парой, как и у тепловозов ТЭП60.

Для полного использования мощности дизеля применены автоматические регулирование напряжения тягового генератора и две ступени ослабления воз-буждения тяговых электродвигателей (62 и 38%). Управление тепловозом осу-ществляется контроллером машиниста КВ-1554, имеющим реверсивную руко-ятку с положениями вперед, нуль, назад и главную с нулевой и пятнадцатью (1 – 15) рабочими позициями. При переводе главной рукоятки на 1-ю позицию включаются тяговые электродвигатели; частота вращения вала дизеля при этом 350 об/мин; переводом главной рукоятки до 15-й позиции частота вращения вала повышается до 1000 об/мин.

Электрическое оборудование тепловоза предусматривает управление по системе многих единиц.

На тепловозе применена система централизованного воздухоснабжения для охлаждения электрических машин (тягового генератора, тяговых электро-двигателей), выпрямительной установки, блока возбуждения. Воздух через жа-люзи и фильтры засасывается осевым вентилятором с механическим приводом от вала дизеля. В минуту подается около 1200 м3 воздуха при напоре 450 мм вод. ст. Установка одного общего вентилятора вместо нескольких индивиду-альных позволила уменьшить количество оборудования, улучшить степень фильтрации воздуха и снизить расход энергии на вспомогательные нужды.

Цепи управления и вспомогательных машин работают на постоянном токе. На тепловозе установлена аккумуляторная батарея 48ТН-450. Компрессор ПК-5.25 производительностью 2,9 м3/мин приводится ЭД П2К-02 (25 кВт).

Тепловоз развивает при длительном режиме скорость 50 км/ч и силу тяги 167 кН (17 000 кгс). При максимальной скорости 160 км/ч сила тяги составляет около 58,8 кН (6000 кгс); при этой же скорости тепловоз имеет максимальный коэффициент полезного действия 32,5%. На собственные нужды тепловоза рас-ходуется 9 – 11% номинальной мощности дизеля. Минимальный радиус прохо-димых тепловозом кривых 125 м. Масса тепловоза при 2/3 запаса топлива и пес-ка 129 т. Нагрузка от колесной пары на рельсы 21,5 тс. Запас топлива 6000 кг, песка 800 кг, воды 1480 кг, масла 1430 кг.

Опытные тепловозы ТЭП70 поступили в депо Орша Белорусской железной дороги и эксплуатировались с пассажирскими поездами на участках Орша – Го-мель, Орша – Новосокольники, Орша – Овруч и Орша – Брест. При этом они расходовали на 10 – 12% меньше топлива по сравнению с тепловозами ТЭП60.

Тепловоз № 0005 прошел тягово-теплотехнические испытания на экспери-ментальном кольце ВНИИЖТа и динамические, в том числе по воздействию на путь, на участке Белореченская – Майкоп Северо-Кавказской железной дороги. Опыт эксплуатации и результаты испытаний первых тепловозов ТЭП70 дали конструкторам Коломенского завода материал для внесения необходимых изменений в отдельные узлы локомотива. В 1978 г. завод начал изготовление тепловозов ТЭП70 (с № 0008), которые отличались от своих предшественников.

На этих тепловозах значительно изменены расположение и формы элементов боковых ферм (стенок) кузова, применены тележки и ряд узлов тепловозов ТЭП75. В рессорном подвешивании первой ступени цилиндрические пружины и листовые рессоры с балансирами заменены индивидуальным подве-шиванием с цилиндрическими пружинами; во второй ступени вместо резино-вых блоков центральных опор и пружинных боковых опор с поверхностями трения поставлены цилиндрические пружины, воспринимающие попереч-ную и угловую деформации. Статический прогиб рессорного подвешивания увеличился со 104 до 170 мм. Для сохранения демпфирующих свойств подвешива-ния, обеспечиваемых на первых тепловозах листовыми рессорами, на но-вых тепловозах применены гидравлические амортизаторы. В тяговом приводе вместо полого вала на подшипниках скольжения и поводковых муфт с плавающим звеном применены полый карданный вал с поводковыми центрирован-ными муфтами. Изменения коснулись также длины тепловоза (она увеличилась на 1230 мм, и расстояние между осями автосцепок стало 21700 мм) и общей ко-лесной базы (расстояние между осями крайних колпар увеличилось на 950 мм).

Тяговое и тормозное усилия от тележек на кузов передаются через шквор-ни. На каждой тележке установлены шесть тормозных цилиндров диаметром 10". Нажатие тормозных колодок на колеса двустороннее.

Одновременно с изменением конструкции тягового привода тяговые элек-тродвигатели ЭД-119 были заменены на ЭД-121А, выполненные на базе элек-тродвигателей ЭД-120А, используемых на маневровых тепловозах ТЭМ7 (см. гл. VII). По сравнению с ЭД-119 у электродвигателя ЭД-121А несколько изме-нены параметры номинальной мощности (413 кВт), напряжения (542/750 В) и тока (830/600 А). Стартер-генератор СТГ-7 был заменен стартер-генератором ПСГУ2 (50 кВт, 110 В).

Тепловозы оборудованы электрическим (реостатным) тормозом. Мощность тормозных резисторов 3200 кВт; резисторы при стоянке тепловоза могут ис-пользоваться для нагрузки дизель-генератора при опробовании его работы.

У тепловозов с № 0008 запас песка 600 кг, воды 1134 и масла 1000 кг. На тепловозах установлен компрессор КТ-6. Тепловозы ТЭП70 второго исполнения строились после 1978 г. в небольшом количестве все последующие годы.

Электровоз ВЛ80к.

Электрическое и пневматическое оборудование располагают в кабинах, кузовах, под кузовами и на крышах обеих секций электровоза (рис. 2.23—2.27).

В кабинах обоих кузовов расположение оборудования одинаково. Со стороны машиниста в кабине электровоза расположен пульт управления, в который вмонтированы контроллер, кнопочные выключатели, рукоятка бдительности локомотивной сигнализации, панель измерительных приборов. На панели установлены приборы для контроля напряжения в контактном проводе и на тяговом двигателе и тока тягового двигателя, манометры для контроля давления в главных резервуарах, тормозной магистрали, тормозных цилиндрах и уравнительном резервуаре, указатель позиций главного контроллера и сигнальные лампы. Со стороны машиниста расположены скоростемер, кран машиниста, кран вспомогательного тормоза, кнопки: Свисток, Тифон, Песок, электропневматический клапан локомотивной сигнализации. Со стороны помощника машиниста в кабине установлены: панель измерительных приборов контроля работы аккумуляторной батареи, давления воздуха в трубопроводах цепи управления и аппаратов, кнопочный выключатель, колонка ручного тормоза, ящик для поездной документации, дешифратор и фильтр локомотивной сигнализации.

Между лобовыми окнами расположен двусторонний светофор. Выше лобовых окон установлены теневые щитки. Для обогрева кабины под каждым постом управления находятся электрические печи ПЭТ-2Б: две у помощника машиниста и три у машиниста. Введена регулировка обогрева кабины включением пяти, трех или двух печей. Между постами машиниста и помощника под полом кабины установлен калорифер, служащий для предотвращения замерзания лобовых стекол. Под коробкой прожектора расположены два вентилятора. На поперечной стенке кабины размещены электрическая и пневматическая фотосхемы, громкоговоритель, переговорное устройство радиостанции.

В высоковольтной камере кузова со стороны кабины расположены панели № 1 и 3, блок силовых аппаратов, расщепитель фаз, мотор-вентилятор для обдува двух тяговых двигателей. В форкамере этого вентилятора установлены индуктивные шунты. Рядом с мотор-вентилятором размещена выпрямительная установка, собранная на кремниевых вентилях. Под выпрямительной установкой внутри каркаса помещен сглаживающий реактор. В нише пола и над форкамерой установлены конденсаторы цепи вспомогательных машин.

В центральной части секции электровоза установлен блок тягового трансформатора с радиаторами охлаждения. Трансформатор расположен так, что нижняя часть бака вместе с радиаторами находится ниже уровня пола кузова. От механических повреждении радиаторы защищены съемными сетчатыми ограждениями. На блоке трансформатора смонтированы главный контроллер, переходной реактор, разрядники защиты трансформатора от перенапряжении, блок дифференциального реле, конденсаторы защиты ЭКГ, трансформатор тока. За трансформатором в помещении высоковольтной камеры установлены выпрямительная установка, мотор-компрессор, блок силовых аппаратов, панель аппаратов № 2 с листом, защищающим от разбрызгивания масла из компрессора, счетчик электроэнергии, конденсаторы цепи вспомогательных машин и другое оборудование.

В торцовом отсеке кузова установлены мотор-вентилятор для обдува двух тяговых двигателей, компрессор для подъема токоприемника, панели с приборами и аппаратами распределительного щита. Отличие в установке оборудования двух секций состоит в том, что в торцовом отсеке 1-й секции установлена радиостанция с антенной на крыше, а во 2-й секции — размещен санитарный узел.

На крыше электровоза расположены токоприемники, дроссель помехоподавленпя, разъединитель, главный выключатель, разрядник, антенна и главные резервуары. Токоведущие шины выполнены из трубы и установлены на опорных изоляторах. Присоединение токоприемника к дросселю помехоподавления и главного выключателя к проходному изолятору выполнено полосовой шиной, а разъединителя к главному выключателю и разряднику — проводом.

Под кузовом электровоза установлены аккумуляторная батарея, заземляющая штанга, розетка для подсоединения переносных ламп, светильники для освещения ходовых частей. На торцовой стенке расположены розетки межсекционного соединения, розетки для питания тяговых двигателей от сети депо, заряда аккумуляторных батарей, розетки вспомогательных машин, штепсельное соединение амперметровых проводов и коробка с зажимами резервирования расщепителя фаз. На торцовой стенке 2-й секции, кроме того, имеется головка для заправки водой бака санузла. Розетки вспомогательных машин и питания тяговых двигателей от сети депо установлены в коробке, сблокированной со щитами ВВК, что предотвращает попадание под высокое напряжение обслуживающего персонала.

Все основное оборудование скомпоновано в отдельные блоки, которые можно демонтировать через проемы крыши. Для демонтажа блока трансформатора следует предварительно снять защитные ограждения радиаторов, разъединители вентилей, разъединитель и брезентовые патрубки воздухопроводов и произвести другие необходимые отключения электрических цепей.

Вход и доступ к аппаратам высоковольтных камер и трансформаторного помещения при работе электровоза ограждены задвижными шторами и дверями, имеющими специальные блокировки и отдельные ключи для каждой секции кузова.

Уход в эксплуатации. В процессе эксплуатации необходимо следить за болтовым креплением блоков, аппаратов и машин, ослабшие крепления подтягивать. Подтяжку болтовых креплений головок изоляторов главного выключателя и вентилей выпрямительных установок необходимо производить тарированными (моментными) ключами, находящимися в ЗИПе электровоза.

Рисунок

– 2.23. Расположение

оборудования

на

электровозе:

/ — аппараты в кабине; 2 — блок силовых аппаратов № I; 3 — расщепитель фаз; 4 — блок конденсаторов; 5 —блок выпрямительной установки; 6 — панель аппаратов № 4: 7 — трансформатор тяговый. 8— батарея аккумуляторная; 9 — трансформатор. 10— блок силовых аппаратов № 2; 12 — трансформатор Т-45; 13— блок мотор-вентилятора; /4— компрессор для подъема токоприемника (понтографа); 15— санузел: 16 — приемопередатчик, 17 — щит распределительный. 18 — панель аппаратов № 2: 19 — мотор-компрессор; 20 — разъединитель вентилей. 2/ — блок конденсаторов; 22— дроссель ДС-3; 23 — дроссель ДС-1; 24 — резистор пуска расщепителя фаз; 25 — панель аппаратов № 1; 26 — панель аппа-

ратов № 3.

Рисунок

2.24 – Расположение оборудования на

крыше электровоза:

1

— токоприемник; 2—

дроссель гашения помех; 3—изолятор

опорный. 4

— разъединитель, 5

— разрядник; 6

— главный выключатель; 7

— главный резервуар. 8 — антенна.

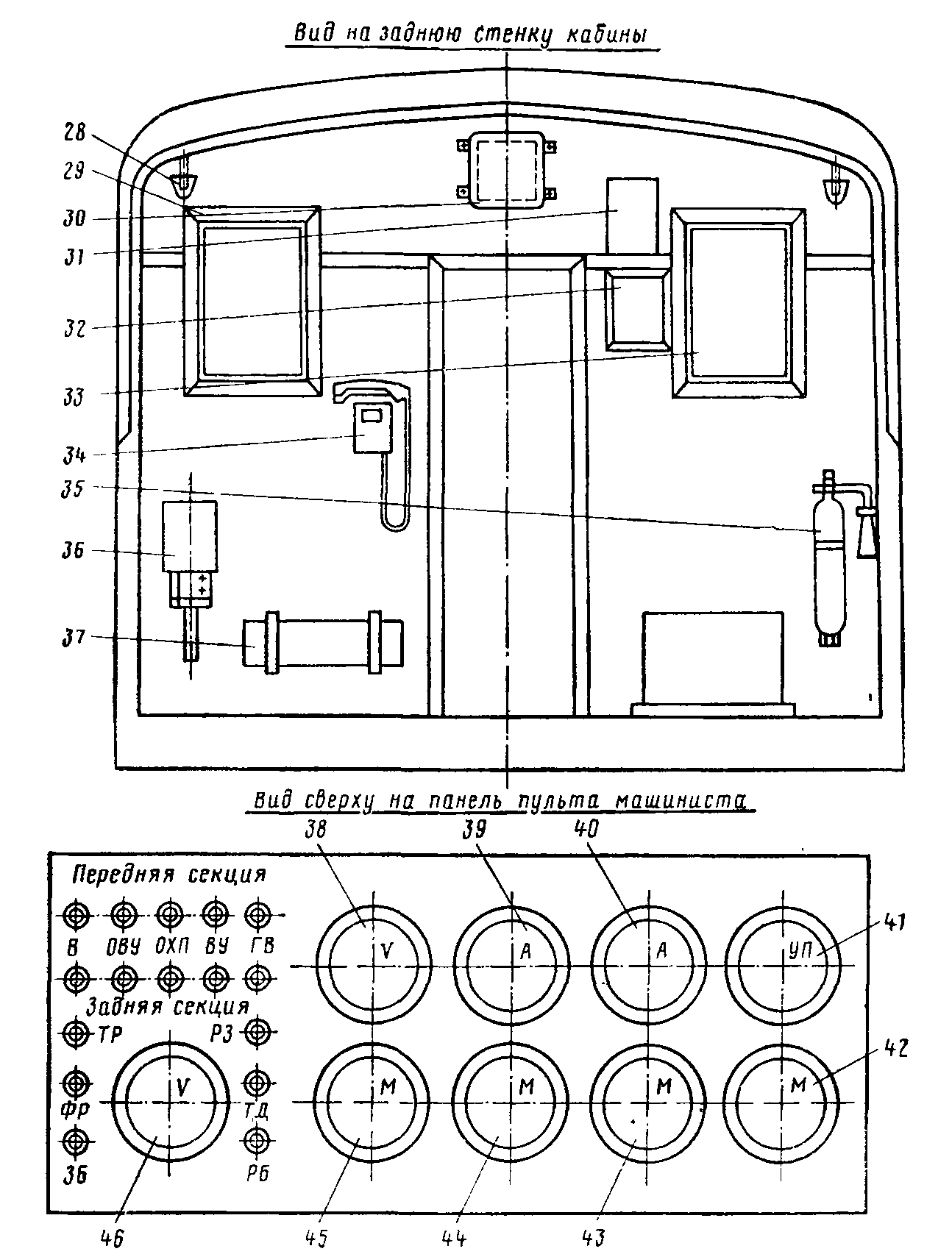

Рисунок

2.25 – Расположение оборудования в

кабине.

/ — дешифратор; 2 — фильтр локомотивной сигнализации; 3 — сиденье; 4 — вольтметр, 5 — пульт управления помощника машиниста; 7 — вольтметр цепи управления, 8 — калорифер; 9 — ящик поездной; 10 — клапан песочницы;11 — колонка ручного тормоза; 13 — светофор, 14 — панель бланка предупреждений; 15— светильник подсветки приборов; 16 — вентилятор, 17 — прожектор, 18 — плафон: 19 — машиниста; 20 — регулятор давления АК-11Б; 21 — пульт вспомогательного тормоза; 22 — контроллер машиниста; 23 — скоростемер, 24 — кран вспомогательного тормоза; 25 — кран машиниста, 26 — кнопки Песок, Тифон, Свисток; 27 — рукоятка бдительности; 28 — вешалка; 29 — схема электрическая; 30 — динамик. 31 — аптечка; 32 — зеркало; 33 — схема пневматическая; 34 — пневматический, 35 — огнетушитель: 36— клапан; 37 — печь электрическая; 38 — вольтметр тягового двигателя; 39 — амперметр тягового двигателя 2-й секции; 40 — амперметр тягового двигателя секции; 41 — указатель позиций, 42-45 — манометры соответственнно; 46 вольтметр сети.

Рисунок

2.26 – Блок

трансформатора (а),

схемы подъема трансформатора

(б) и

выемной части

(в):

/ —кран для слива остатков масла, 2 — пробка для взятия пробы масла; 3 — разрядник; 4 — термометрический сигнализатор; 5 — маслоуказатель; 6 — панеть резисторов; 7 — переключатель обмоток; 8 — контроллер главный; 9 — реактор ПРА-ЗА; 10 — трансформатор тока; 11 – маслонасос, 12 — прокладка уплотнительная; 13 — блок конденсаторов; 14 — конденсаторы защиты ЭКГ; 15 — амортизатор; 16 — реле дифференциальное, 17 — панель резисторов; 18 — кран для слива масла.

Рисунок

2.27 – Расположение обору-дования под

кузовом электровоза и на торцовых

стенках:

/ — розетка низковольтная для переносных ламп, 2 — штанга заземтяющая, 3 —светильник для освещения ходовых частей, 4 — приемная катушка локомотивной сигнализации, 5 — розетки межсекционного соединения, 6 — штепсельное соединение амперметровых проводов, 7 — розетки вспомогательных машин, 8 — розетка дня питания тяговых двигателей от сети депо, 9 — коробка блокирования розеток; 10 — розетки, 11 — розетка для заряда аккумуляторной батареи; 12 — головка для заправки водой бака санузла, 13 — холостые розетки, 14 — зажимы резервирования расщепителя фаз.

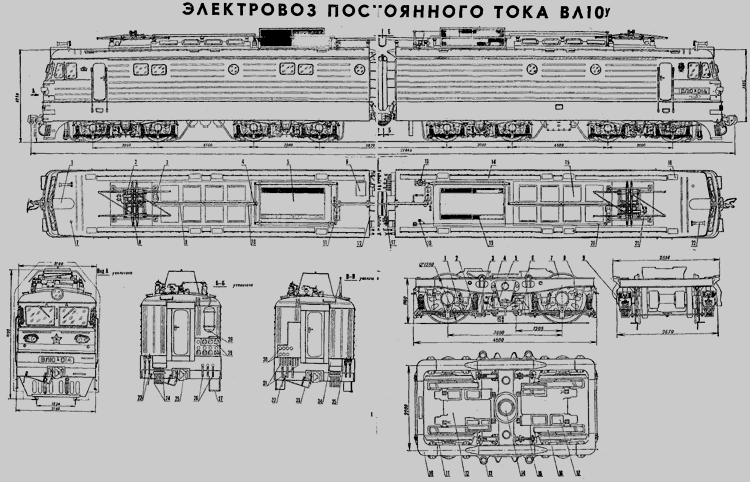

Электровоз ВЛ10.

К началу 1959 года СССР вышел на первое место в мире по протяженности электрифицированных линий. Работали они в то время на постоянном токе, что вполне соответствовало мировым стандартам (около 70% всех электрифицированных железных дорог земного шара имело тягу на постоянном токе).

Однако переход к электровозам оказался непростым делом. Для освоения растущих перевозок на грузонапряженных линиях локомотивам ВЛ22м уже не хватало ни мощности, ни скорости. Предвидя это, специалисты НЭВЗа спроектировали и построили более мощный шестиосный электровоз ВЛ23. А в марте 1953 года завод выпустил первый опытный образец восьмиосного двухсекционного локомотива Н8-001 (поже стао называться ВЛ8), превосходившего по мощности ВЛ22мна 73%.

По мере освоения восьмиосных машин производство шестиосных сокращалось и в 1957 году было прекращено. До 1968 года ВЛ8 оставался основным грузовым электровозом постоянного тока. Однако этот локомотив имел все же малую расченую скорость и неудовлетворительные динамические характеристики, обусловленные недостатками конструкции механической части – сочлененных тележек с литыми рамами, на которых размещалась автосцепка.

С 1961 года этот локомотив начал вытесняться новой, более совершенной машиной - электровозом серии ВЛ10. В отличие от своего предшественника он имел несочлененные тележки, а тяговые и тормозные усилия передавались через раму кузова, что позволило облегчить рамы тележек - их сделали сварными. Серийный выпуск ВЛ10 начал Тбилисский электровозостроительный завод (ТЭВЗ), а вскоре к их производству подключился и Новочеркасский завод. ТЭВЗ выпускал локомотивы №001-500 и с №1500, а НЭВЗ - с №501.

С 1976 года по заказу Министерства путей сообщения был разработан локомотив серии ВЛ10у ("у" - утяжеленный). У этой машины нагрузка от каждой оси на рельсы была увеличена с 23 до 25 тс. Основные части ВЛ10 и ВЛ10у – механическая, электрическая и пневматическая – остались идентичными, если не считать внедряемых в процессе выпуска усовершенствований.

НЭВЗ выпускал электровозы ВЛ10у, начиная с №001, а ТЭВЗ - с №101. Локомотивы Новочеркасского и Тбилисского заводов этой серии отличаются только декоративным оформлением лобовой части кузова. Механические части ВЛ10у, а также их модификаций ВЛ80к и ВЛ80т, были максимально унифицированы. Варьировались лишь отдельные конструктивные элементы под установку оборудования в кузове и на крыше, а также передаточные числа тяговой зубчатой передачи, поскольку типы применяемых на них тяговых двигателей различны.

Для работы с тяжеловесными грузовыми поездами весом до 10 тыс. . в СКБ ТЭВЗа разработали двухсекционный магистральный электровоз ВЛ11. При необходимости этот тягач можно было формировать из трех или четырех секций. Кузов, экипажная часть, пневматическое оборудование и значительная часть электрооборудования ВЛ11 такие же, как у ВЛ10. Локомотив может работать в тяговом и рекуперативном режимах, использование его позволило намного повысить провозную способность железных дорог и снизить эксплуатационные расходы.

Около четверти века электровозы постоянного тока оставались единственным видом транспорта железных дорог нашей страны на электричекой тяге. Но с ростом мощности и скорости наступил момент, когда привычная "трамвайная" схема стала сдерживать дальнейшее увеличение этих главных параметров локомотивов. Ученые и конструкторы приступили к поиску принципиально новых решений. Результатом явилась более прогрессивная система тяги на однофазном переменном токе промышленной частоты, которая в наше время стала ведущей.

Однако и электровозы постоянного тока не ушли в запас. Так, магистральный электровоз постоянного тока ВЛ10у - в настоящее время - основной грузовой электровоз страны. Потомок трамвая в процессе многолетнего совершенствования оснащался сложнейшим оборудованием, во много раз увеличилась его мощность, значительно возросли скорость, экономичность, надежность. И на сегодня его параметры вполне удовлетворяют напряженным заданиям пятилетки по перевозке народнохозяйственных грузов.

На ВЛ10у установлено восемь тяговых двигателей ТЛК-2К1, имеющих последовательное возбуждение, опорно-осевое подвешивание, принудительную вентиляцию и мощность при часовом режиме 670 кВт. Вращающий момент от двигателя на колесные пары передается двусторонней одноступенчатой цилиндрической косозубой передачей.

Для регулирования частоты вращения тяговых двигателей предусмотрено три вида их соединения: последовательное, последовательно-параллельное и параллельное. Электрические цепи локомотива получают питание от контактного провода через токоприемники, обеспечивающие надежный токосъем при любых скоростях движения.

Кроме тормозов с пневматическим и ручным управлением, действует система рекуперативного торможения, значительно повышающая безопасность движения поездов и обеспечивающая большую экономию электроэнергии, уменьшение износа бандажей и тормозных колодок. При рекуперативном торможении механическая энергия с вращающихся осей колесных пар передается на валы тяговых двигателей, которые трансформируют ее в электрическую, а та, в свою очередь, возвращается (рекуперируется) в контактную сеть и поступает к другим электровозам или в энергосистему.

Электрическое, пневматическое и другое оборудование размещено в сочлененном двухсекционном кузове с концевым расположением постов управления (кабин машиниста). Секции ВЛ10У отличаются друг от друга: ту, в которой установлен быстродействующий выключатель силовых цепей, принято считать 1-й, и кабина машиниста этой секции называется кабиной

№ 1.

В средней части каждой секции расположена высоковольтная камера (ВВК) с электроаппаратурой, предохраняемая сетчатым ограждением. Двери камеры имеют блокировки, обеспечивающие их открытие только при опущенном токоприемнике. Электрическая аппаратура, обладающая высокой надежностью, — блочной схемы, что значительно облегчает ее обслуживание и ремонт. Узлы аппаратуры, сильно нагревающиеся во время работы, находятся под принудительным охлаждением. Воздух к ним подается по воздухопроводу от центробежного вентилятора. Расположение оборудования внутри кузова обеспечивает свободный проход и доступ для осмотра электрической аппаратуры.

Оборудование, размещенное на крыше, служит для обеспечения нормального токосъема и подачи высокого напряжения с контактного провода к силовой аппаратуре. Различие в его расположении на крышах 1-й и 2-й секций видно из рисунка. Высоковольтные аппараты соединены в электрическую цепь медными шинами, гибкими проводами (шунтами) и установленными на опорных изоляторах стальными шинами-угольниками.

В размещении оборудования на торцевых стенках 1-й и 2-й секций также есть различия. Здесь установлены розетки межсекционных соединений и специальные коробки для монтажа высоковольтных и низковольтных проводов.

Для поддержания в кузове давления выше атмосферного, а это необходимо, чтобы запыленный воздух не проникал через неплотности обшивки, предусмотрен выброс в кузов нагнетаемого вентилятором воздуха. При этом избыточное давление внутри локомотива составляет примерно 3 мм вод. ст.

Сжатый воздух используется для питания тормозов, аппаратов цепи управления, блокировки высоковольтной камеры и люка, подачи звуковых сигналов и форсунок песочниц. Тормозное оборудование — типовое для всего локомотивного парка страны.

При ведении тяжеловесных поездов на спуске возможно применение комбинированного торможения: рекуперативного на электровозе и пневматического в составе.

Рисунок

2.28 – Электровоз

постоянного тока ВЛ10у:

1 — лобовой прожектор, 2 — помехоподавляющий дроссель, 3 — конденсатор, 4 — проходной изолятор главного ввода, 5 — шахта вентиляции, 6 — люк выхода на крышу, 7 — свисток, 8 — токоприемник (пантограф), 9 — токоведущая шина-угольник, 10 — опорный изолятор, 11 — высоковольтный разъединитель, 12 — межсекционный мостик, 13 — вилитовый разрядник с регистратором срабатываний, 14 — трап, 15 — дефлектор, 16 — люк песочницы, 17 — гибкое межкузовное соединение, 18 — изолятор антенного ввода, 19 — жалюзи забора воздуха, 20 — антенна, 21 — блок контура с разъединительным конденсатором, 22 — тифон, 23 — соединительные рукава тормозных магистралей, 24 — низковольтные провода, 25 — автосцепка, 26 — соединительные рукава, 27 — подножка, 28 — запасной резервуар, 29 — розетки межсекционных соединений, 30 — таблички штепсельного соединения, 31 — штепсельное соединение, 32 — ящик аккумуляторной батареи, 33 — расцепкой рычаг, 34 — коробка для монтажа проводов, 35 — концевой кран.

Тележка: 1 — листовая рессора, 2 — пружина рессорной системы, 3 — подвеска тормозной системы, 4 — подвеска тягового двигателя, 5 — тормозной цилиндр, 6 — тяга тормозной системы, 7 — бандаж колесной пары, 8 — реборда колеса, 9 — букса, 10 — рама, 11 — колесная пара, 12 — тяговый двигатель, 13 — кронштейн лючечного подвешивания, 14 — шаровая связь, 15 — рычаг ручного тормоза, 16 — колесо зубчатой передачи, 17 — вентиляционный люк тягового электродвигателя.

Рисунок

2.29 – Оборудование

кабины

ВЛ10у:

I — потолочный плафон, 2 — вентилятор, 3 — скоростемер, 4 — кран вспомогательного тормоза, 5 — пульт машиниста, 6 — регулятор давления, 7 — кнопочный пост (кнопки «Свисток», «Тифон», «Песок»), 8 — рукоятка бдительности, 9 — кран машиниста, 10 — кнопочные выключатели, 11 — выключатели освещения, вентиляторов и радиостанции, 12 — пульт помощника машиниста, 13 — сиденье, 14 — выключатели буферных фонарей, 15 — кнопочный пост подачи песка и включения светильников зеленого цвета, 16 — электропневматический клапан локомотивной сигнализации, 17 — выключатель управления, 18 — аптечка, 19 — динамик радиостанции, 20 — зеркало, 21 — платяной шкаф, 22 — рукоятка ручного тормоза, 23 — электрическая печь, 24 — рамка с фотосхемой, 25 — пепельница, 26 — светильник зеленого цвета, 27 — отверстие для подачи свежего воздуха, 28 — розетка вентилятора, 29 — локомотивный светофор, 30 — пулы управления радиостанцией, 31 — розетка 50В, 32 — табличка допустимых токовых нагрузок, 33 — контроллер машиниста, 34 — теневой щиток, 35 — ограждение электрической печи, 36 — панель бланка предупреждений.

Рисунок

2.30 – Компоновка

электровоза ВЛ10У:

1 — отключатель двигателей, 2 — блок пусковых резисторов, 3 — переключатель направлений, 4 — мотор-вентилятор, 5 — плафон освещения, 6 — готовальня ЗИП, 7 — быстродействующий выключатель, 8 — главные воздушные резервуары, 9 — дешифратор, 10 — ящик ЗИП, 11 — агрегат мотор-компрессора, 12 — кабельный желоб, 13 — балласт, 14 — блок аппаратов № 1, 15 — блок аппаратов № 2, 16 — ограждение высоковольтной камеры, 17 — преобразователь, 18 — санитарный узел, 19 — приемопередатчик поездной радиосвязи, 20 — компрессор для подъема токоприемника (пантографа).

Класифікація і типи візків.

Рами візків. Колісні пари.