- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§4.7. Охлаждающие устройства.

Назначение, типы и компоновочные решения.

Охлаждающее устройство предназначено для отвода теплоты и обеспечения заданного температурного режима дизеля. В тепловозных дизелях только около 40% теплоты, выделяемой при сгорании топлива, превращается в полезную работу, остальная часть теряется с отработавшими газами или отводится в охлаждающее устройство.

Теплота работающего дизеля отводится от стенок цилиндров, поршней и других деталей, нагревающихся в результате контакта с горячими газами или трения. Чтобы поддерживать температуру этих деталей в допустимых пределах, их охлаждают водой и маслом. Нагретые вода и масло отдают полученную теплоту в окружающую среду в охлаждающем устройстве тепловоза.

В тепловозных дизелях с наддувом с целью повышения их цилиндровой мощности необходимо, кроме того, отводить теплоту от наддувочного воздуха, который обычно охлаждается водой.

На тепловозах с гидропередачей охлаждающие устройства предназначаются и для охлаждения рабочей жидкости (масла) гидропередачи.

Охлаждающее устройство включает в себя теплообменники для охлаждения воды, масла и наддувочного воздуха, вентиляторы, воздушные каналы для подвода и отвода атмосферного воздуха, трубопроводы и насосы для циркуляции воды и масла, приборы и устройства для контроля и регулирования работы системы охлаждения.

Теплообменники для охлаждения воды и масла атмосферным воздухом собирают из соответствующих стандартных секций. Секции, объединенные коллекторами, образуют радиаторы. Радиаторы, воздушные каналы и вентиляторы компонуют в части тепловоза, называемой холодильной камерой (холодильником).

Основные требования к охлаждающим устройствам тепловозов:

– обеспечивать теплорассеивающую способность, при которой возможна реализация номинальной мощности дизеля без ограничений при любых условиях эксплуатации;

– быть надежными в работе;

– отличаться наименьшими затратами мощности для функционирования в ограниченных габаритах и массе;

– быть изготовлеными из недефицитных цветных металлов с наименьшей стоимостью изготовления;

– быть удобными в обслуживании и при ремонте;

– автоматизированно управлять режимами работы.

На тепловозах применяются следующие основные схемы охлаждающих устройств, представленные на рис. 4.36:

1) охлаждение воды в водовоздушных радиаторах 7, масла в масловоздушных радиаторах 2 (рис. 4.36, а). По такой схеме выполнены охлаждающие устройства тепловозов с электропередачей ТЭ3, ТЭМ1 и ТЭМ2. Данная схема оказывается малоэффективной при охлаждении форсированных дизелей с большой долей тепла, отводимого в смазочное масло, так как коэффициент теплопередачи у масловоздушных радиаторов значительно ниже, чем у водовоздушных;

2) охлаждение воды в водовоздушных радиаторах 1, масла в водомасляном теплообменнике 5 (рис. 4.36, б). Вода, охлаждающая масло, затем охлаждается воздухом так же, как и вода охлаждения двигателя. Такая схема применена на тепловозах 2ТЭ10В(Л), 2ТЭ116, ТЭП60, ТЭП70, ТЭМ7, ТГМ6.

Рисунок

4.36 – Схемы охлаждающих устройств:

1

— водовоздушные радиаторы; 2

— масловоздушные радиаторы; 3

— масляный насос; 4,

6

— водяные насосы; 5 — водомасляный

теплообменник; 7— охладитель

наддувочного воздуха.

Охлаждение масла промежуточным теплоносителем (водой) уменьшает общие размеры радиатора у тепловоза и способствует более устойчивой температуре масла, что важно при переменных режимах работы дизеля. Обе схемы включают масляный 3 и водяной 4 насосы в первой схеме и соответственно 3 и 4, 6 — во второй. Наддувочный воздух обычно охлаждается в воздухоохладителе 7 (см. рис. 4.36, б) водой в качестве промежуточного теплоносителя. На опытных тепловозах ТЭП75 и ТЭ136 применено охлаждение воздуха в воздуховоздушном теплообменнике.

Размещение основных частей охлаждающих устройств. Охлаждающие устройства тепловозных дизелей (радиаторы, вентилятор и его привод) занимают обычно часть кузова тепловоза, называемую шахтой холодильника (рис. 4.37, а), в боковых стенках которой размещаются воздухоприемники — поворотные жалюзи 1 и секции радиаторов — водяные 2 и масляные 3 (у тепловозов 2ТЭ10Л первых выпусков). У тепловозов 2ТЭ10В и 2ТЭ10Л с водомасляным охлаждением секции 3 также водяные. Охлаждающие жидкости собираются в коллекторах 9. В центре камеры размещается осевой вентилятор 4. Внутренняя часть камеры ограничена наклонными стенками 8, которые, смыкаясь с горизонтальным листом 7, образуют арку («шахту») для прохода к торцевым дверям секции.

Рисунок 4.37 –Схемы

размещения радиаторов на тепловозах:

а

— 2ТЭ10В; б

— ТЭП70; в

—

2ТЭ116; г — ТЭ109; д

—

ТГ16; е

—

ТЭРА1;

1

— боковые поворотные жалюзи; 2

— водяная секция радиаторов; 3

— масляная секция радиаторов; 4

— осевой вентилятор; 5 — диф-фузор; 6

— верхние поворотные жалюзи; 7 —

горизонтальный лист; 8

— наклонные стенки; 9

— коллектор; 10

— карданный вал; 11

— ре-дуктор; 12

— индивидуальный гидростатический

привод; 13

— элек-трический привод; 14

— термоизолированный водяной бак.

У тепловозов ТЭП70 и 2ТЭ116 радиаторные секции слегка наклонены (рис. 4.37, б, в) для уменьшения сопротивления движению воздуха через секции в пространстве от секций до вентиляторов.

На магистральных тепловозах Людиновского завода ТГ16, ТГ22, ТЭРА1 применяются укороченные секции радиаторов, устанавливаемые в съемных крышевых блоках (рис. 4.37, д, е).

Радиаторы в торце кузова устанавливают на некоторых маневровых и промышленных тепловозах небольшой мощности (ТГМ1, ТГК2, ТГК11, ТГМ40), а также на тепловозах узкой колеи (ТК6А, ТУ7А, ТУ8).

Воздух засасывается вентилятором через боковые жалюзи 1 и секции радиаторов 2 и 3, охлаждая их, проходит через диффузор 5 вентилятора и выбрасывается наружу. Открытием боковых жалюзи 1, а также верхних 6 регулируется подача воздуха, а следовательно, температура воды и масла.

Вентилятор 4 приводится либо механически через редуктор 11 и карданный вал 10 от вала дизеля (см. рис. 4.37, а), либо индивидуальным гидростатическим приводом 12 (см. рис. 4.37, б, д), либо электрическим 13 (см. рис. 4.37, в, г, е). Количество вентиляторов зависит от длины фронта радиаторов и схемы компоновки холодильной камеры. При центральном размещении вентиляторов может быть один (тепловозы ТЭЗ, 2ТЭ10В), два (ТЭП60) или три (ТЭ109, ТЕРА1). При двухрядном расположении (см. рис. 4.37, в) на тепловозе 2ТЭ116 установлены четыре вентилятора.

Водомасляные теплообменники обычно размещаются непосредственно на дизеле (дизель Д49) либо вблизи него в машинном помещении тепловоза (2ТЭ10В, ТЭП60). Воздухоохладители размещаются непосредственно на дизелях.

На тепловозах с гидропередачей водомасляный теплообменник масла гидропередачи размещается рядом с дизелем на вертикальной перегородке холодильной камеры (тепловозы типа ТГМ6) или рядом с гидропередачей на вертикальной стенке, отделяющей кабину от машинного помещения (тепловоз типа ТГМ4).

Основные технические данные охлаждающих устройств тепловозных дизелей приведены в табл. 4.5.

Охлаждающее устройство пассажирского тепловоза ТЭП70 (рис. 4.38) шахтного типа размещается по боковой стенке кузова в виде четырех блоков водяных секций ВС 12 с рабочей длиной трубок 1206 мм. Секции 4, 12 первого контура циркуляции (17 шт.) располагаются в передней части шахты, а секции 3,13 второго контура — в задней (24 шт.) и в передней (6 шт.) ее частях. В передней части шахты (левая сторона) установлена одна масляная секция 5 типа МВ12 для охлаждения масла гидропривода вентилятора. Каждый контур циркуляции оборудован водяными насосами 6,11. В первом контуре циркуляции охлаждается вода дизеля, во втором — вода, охлаждающая масло в теплообменнике 7,9 и воздух в охладителе наддувочного воздуха 10. Вверху шахты располагаются два осевых вентилятора 1 типа УК-2М. Через жалюзи боковых стенок вентиляторы закачивают воздух, который приходит через секции радиаторов и выбрасывается вверх через жалюзи, расположенные на крыше.

На тепловозе предусмотрено автоматическое управление открытием и закрытием жалюзи для защиты радиаторных секций от переохлаждения. Зимой, чтобы избежать размораживания секций, воздух через специальные люки засасывается из машинного отделения. При этом боковые жалюзи закрываются, а верхние можно приоткрыть.

Конструкции, параметры и расчет водо- и масловоздушных секций радиаторов.

Радиаторы тепловоза предназначены для отвода теплоты от воды и масла в атмосферу. Их собирают из отдельных стандартных секций, объединенных подводящими и отводящими коллекторами. Применение стандартных водовоздушных и масловоздушных секций для изготовления радиаторов тепловозов различной мощности снижает себестоимость их производства и упрощает тепловой расчет радиатора, так как можно использовать экспериментальные зависимости, полученные при испытаниях ограниченного числа типов секций.

Рисунок

4.38 – Схема охлаждающего устройства

тепловоза ТЭП70:

1—

осевой вентилятор; 2

— нижние коллекторы; 3,

13

— секции ради-аторов второго контура;

4,

12

— секции радиаторов первого контура;

5 — секция охлаждения масла гидроприводов

вентилятора; 6,

11

— водя-ные насосы второго и первого

контуров; 7,9—

водомасляные теплооб-менники; 8—

дизель; 10

— охладитель наддувочного воздуха.

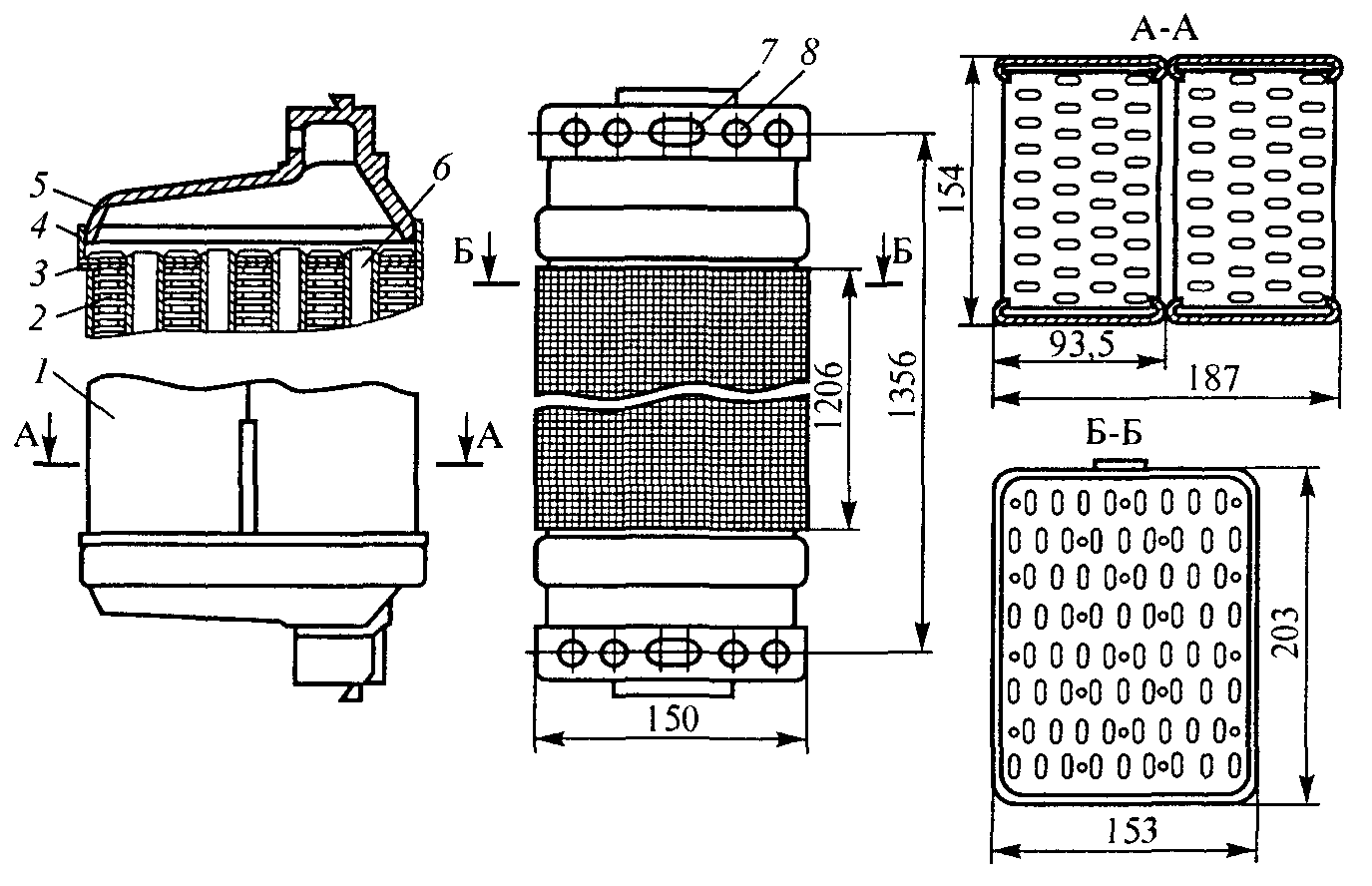

Водовоздушную секцию радиатора (рис. 4.39) выполняют из плоскоовальных бесшовных трубок 6, изготовленных из латуни марки Л96 ГОСТ 15527-70. Плоскоовальным трубкам придают сечение обтекаемой формы, поэтому их аэродинамическое сопротивление потоку воздуха значительно меньше, чем у круглых. Трубки с внешними размерами 19,5x2,2 мм и толщиной стенки 0,55 мм расположены в шахматном порядке по направлению потока воздуха, так как при шахматном расположении коэффициенты теплоотдачи от поверхности трубок к воздуху выше, чем при коридорном.

Количественной характеристикой процесса передачи теплоты в теплообменниках является коэффициент теплопередачи. Для секций радиаторов с оребренными поверхностями коэффициент теплопередачи, Вт/(м2·К), отнесенный к наружной поверхности, омываемой воздухом,

(4.16)

(4.16)

где α1 — коэффициент теплоотдачи от внутренней поверхности трубок к жидкости, Вт/(м2·К); α2 — коэффициент теплоотдачи от наружной поверхности трубок к воздуху, Вт/(м2·К);δ — толщина трубки секции, м; λ — коэффициент теплопроводности материала стенки, Вт/(м·К); F1и F2 — площадь поверхности, омываемая соответственно жидкостью и воздухом, м2.

Рисунок 4.39 –

Водовоздушная секция радиатора:

1

— боковой щиток; 2 — охлаждающая

пластина; 3

— усилительная пластина; 4

— решетка; 5

— корпус; 6

— плоская трубка; 7 — отвер-стие для

протока воды; 8—

отверстие для крепежной шпильки.

Применяемая в качестве теплоносителя вода характеризуется высоким значением коэффициента теплоотдачи [α2 =4650—6400 Вт/(м2·К)] по сравнению с охлаждающим теплоносителем — воздухом [α2 = 58—175 Вт/(м2·К)]. Поэтому у всех водовоздушных теплообменников со стороны, омываемой воздухом, дополнительно оребряются поверхности охлаждения, что снижает термическое сопротивление «воздушной» стороны.

В водовоздушных секциях радиаторов роль коллективного оребрения выполняют медные охлаждающие пластины 2 (см. рис. 4.39) толщиной 0,1 мм, припаянные к трубкам. Толщина концевых пластин 0,6 мм, что способствует более точному взаимному расположению трубок. Концы трубок вставляют в отверстия в медных трубных решетках 4, развальцовывают и припаивают. Трубные решетки, соединенные пайкой или сваркой со стальными корпусами 5, образуют коллекторы секций радиатора (коробки). Для соединения с коллектором радиатора в каждой коробке делаются отверстия 7 для прохода воды и 8 для крепежных шпилек. Изготовленную секцию испытывают гидравлически давлением 0,3 МПа.

На тепловозах применяют водовоздушные секции с шагом оребрения (расстоянием между охлаждающими пластинами) 2,3 мм. Применение более прогрессивной технологии соединения элементов (пайка способом спекания вместо окунания в расплавленный припой), изменение конструкции боковых щитков 1 (прямые вместо загнутых) и уменьшение шага оребрения (по сравнению с шагом оребрения секций 2,83 мм) увеличивает поверхность охлаждения секций воздухом, живое сечение для прохода воздуха и одновременно уменьшает массу секций при одинаковых размерах.

Коэффициент теплопередачи серийных водяных секций зависит главным образом от величины коэффициента теплоотдачи αвз поверхности секции к омывающему ее воздуху. При обычно применяемых скоростях воздуха 7—12 м/с коэффициент К= 58—81 Вт/(м2·К).

Серийные масловоздушные секции по конструкции незначительно отличаются от водовоздушных. В масловоздушных секциях применяют трубки с увеличенным живым сечением для прохода жидкости, что обусловлено значительно большей вязкостью масла. Трубки расположены в коридорном порядке по направлению потока воздуха, и шаг оребрения пластин увеличен до 3,28 мм. Такое расположение трубок вызвано стремлением снизить аэродинамическое сопротивление секций при увеличении поперечного сечения трубок. Увеличение расстояния между пластинами оребрения и уменьшение их числа тоже снижают аэродинамическое сопротивление. Для масловоздушных секций это вполне оправданно, так какттеплопередача в них ограничена вследствие низкого коэффициента теплоотдачи со стороны масла, а не со стороны воздуха. Для масловоздушных секций коэффициент теплопередачи равен 21—25 Вт/(м2·К), что объясняется низким значением коэффициента теплоотдачи от масла к внутренней поверхности трубок, так как течение жидкости в них ламинарное.

Во ВНИКТИ разработана конструкция масловоздушных секций, в трубках которых установлены турбулизаторы. Применение этой конструкции повысило коэффициент теплопередачи секций в 2—2,5 раза. При ламинарном движении жидкости интенсивность теплопередачи невелика, при переходе же в область турбулентного режима она значительно возрастает. Для масел, обладающих большой вязкостью, осуществление турбулентного режима увеличением скорости потока невыполнимо. Критические скорости для них настолько велики, что практически их нельзя осуществить вследствие больших гидравлических сопротивлений. Поэтому в масловоздушных секциях используют искусственную турбулизацию потока масла зигзагообразными пластинами, вставляемыми внутрь трубок.

Основные характеристики водо- и масловоздушных секций приведены в табл. 4.6.

В эксплуатации происходил большой выход из строя масловоздушных радиаторов. При заводских ремонтах число дефектных масловоздушных секций было более 50 %. Причина в том, что при работе тепловозов в номинальном режиме в результате значительной вязкости масла и существенной ее зависимости от температуры давление в секциях достигало 0,4—1 МПа, а при пуске 1,2—1,4 МПа. Кроме того, разность температур первого и последнего по потоку воздуха рядов трубок в зимних условиях равнялась 50 °С. Поэтому возникали сложные циклические деформации, приводившие в конечном итоге к появлению трещин и течи масла.

Вследствие низкой надежности масловоздушных секций в современных тепловозах для охлаждения масла дизеля их не устанавливают, а применяют системы охлаждения с промежуточными водомасляными теплообменниками. У этих систем более высокая надежность, так как исключается воздействие низких температур окружающего воздуха непосредственно на масло, и, следовательно, ниже затраты на их эксплуатацию и ремонт.

Таблица 4.6

Характеристики водо- и масловоздушных секций радиаторов

* Секция с турбулизаторами внутри трубок.

Тепловой расчет радиатора. Целью проектировочного расчета радиатора является определение необходимого числа секций для обеспечения заданной теплорассеивающей способности, а также температур охлаждаемой жидкости и воздуха на выходе из радиатора. Расчет ведут с использованием уравнений теплопередачи

![]() (4.17)

(4.17)

и теплового баланса

![]() (4.18)

(4.18)

где Q — количество теплоты, передающейся в одной секции радиатора от охлаждаемой жидкости (воды, масла) к охлаждающему воздуху, Вт; К — коэффициент теплопередачи секции, Вт/(м2·К); Fc— расчетная поверхность теплообмена одной секции, м2; Δt — средний температурный напор в пределах секции между жидкостью и воздухом, °С; G1, и G2 — расход соответственно жидкости и воздуха через секцию радиатора, кг/с; сp1 и ср2 — средние в пределах секции удельные теплоемкости (при постоянном давлении) соответственно жидкости и воздуха, Дж/(кг·К); t1' и t2' — температура соответственно жидкости и воздуха на входе в секцию, °С; t1'' и t2'' — температура соответственно жидкости и воздуха на выходе из секции, °С.

Используя уравнения (4.17) и (4.18), вычисляют только два неизвестных, тогда как при проектировании нового радиатора их значительно больше. Поэтому для определения всех искомых величин приходится привлекать дополнительные данные и использовать метод последовательных приближений.

При тепловом расчете тепловозного радиатора, собираемого из серийно выпускаемых секций, основой расчета являются значения коэффициента теплопередачи, полученные в результате экспериментальных исследований соответствующих секций и обобщенные в виде критериальных уравнений. После обработки многочисленных экспериментальных данных по теплопередаче водовоздушных секций получено обобщенное критериальное уравнение:

![]() (4.19)

(4.19)

где

![]() —

критерий Кирпичева; dГ

— гидравлический диаметр воздушной

стороны секции, м; λвз

— коэффициент теплопроводности воздуха,

Вт/(м·К);

—

критерий Кирпичева; dГ

— гидравлический диаметр воздушной

стороны секции, м; λвз

— коэффициент теплопроводности воздуха,

Вт/(м·К);

![]() — критерий Рейнольдса для воздушного

потока; ивз

— массовая скорость воздуха в наиболее

узком сечении секции, кг/(м2

с); μВЗ

— коэффициент динамической вязкости

воздуха, Па·с;

— критерий Рейнольдса для воздушного

потока; ивз

— массовая скорость воздуха в наиболее

узком сечении секции, кг/(м2

с); μВЗ

— коэффициент динамической вязкости

воздуха, Па·с;

![]() — критерий Рейнольдса для потока воды

в трубках секции; иВД

— массовая скорость воды в трубках,

кг/(м2·с);

dгвд

— гидравлический диаметр трубки, м; μвд

—

коэффициент динамической вязкости

воды, Па с;

— критерий Рейнольдса для потока воды

в трубках секции; иВД

— массовая скорость воды в трубках,

кг/(м2·с);

dгвд

— гидравлический диаметр трубки, м; μвд

—

коэффициент динамической вязкости

воды, Па с;

![]() —

температурный фактор;

—

температурный фактор;

![]() — абсолютная температура соответственно

воды и воздуха на входе в секцию, К; А,

п, n1,р

— постоянные, определяемые экспериментально

(табл. 4.7).

— абсолютная температура соответственно

воды и воздуха на входе в секцию, К; А,

п, n1,р

— постоянные, определяемые экспериментально

(табл. 4.7).

Таблица 4.7

Значения экспериментальных постоянных для серийных секций

(при Rевд ≥ 3800)

Для водовоздушных секций с шагом оребрения 2,83 мм гидравлический диаметр воздушной стороны dг = 4,56·10-3 м, а для секций с шагом оребрения 2,3 мм dг = 3,8·10-3 м. Для всех стандартных водовоздушных секций гидравлический диаметр трубок dгвд = 2,098·10-3 м. Чтобы упростить методику теплового расчета радиатора, физические параметры воздуха и воды принимают при их температуре на входе в секцию, а коэффициент теплопередачи относят к среднеарифметическому значению температурного напора.

Значения экспериментальных постоянных (см. табл. 4.7), входящих в уравнение (4.19), зависят от режимов движения теплоносителей в секциях, обусловленных критериями Рейнольдса для потоков воды и воздуха. В результате проведенных исследований теплопередачи серийных секций установлено, что при уменьшении критерия Рейнольдса для потока воды ниже Rевд = 3800 значительно уменьшается интенсивность передачи теплоты. Поэтому массовые скорости воды в трубках секций необходимо принимать такими, чтобы Rевд ≥ 3800, что соответствует uвд ≥ 600 кг/(м2 ·с)

(при t'ВД= 90 °С).

Температура теплоносителей в пределах тепловозных радиаторов изменяется незначительно, поэтому средний температурный напор

(4.20)

(4.20)

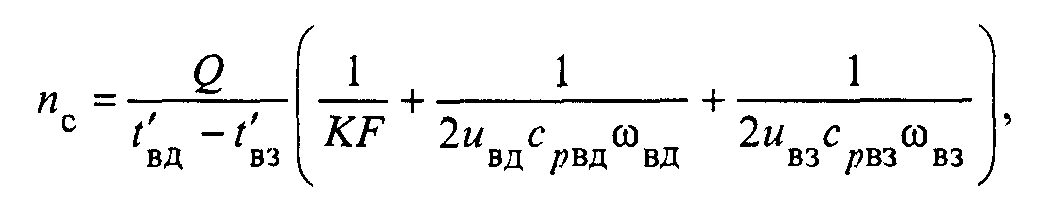

что значительно упрощает методику расчета, так как в этом случае из совместного решения уравнений (4.17) и (5.19) определяется необходимое число секций в явном виде:

(4.21)

(4.21)

где

![]() —температура соответственно воды и

воздуха на входе в секцию, °С;Q—

количество теплоты, которое необходимо

передать в радиаторе от охлаждаемой

жидкости к охлаждающему воздуху, Вт;

срвд,

срвз

— средние удельные теплоемкости

соответственно воды и воздуха,

—температура соответственно воды и

воздуха на входе в секцию, °С;Q—

количество теплоты, которое необходимо

передать в радиаторе от охлаждаемой

жидкости к охлаждающему воздуху, Вт;

срвд,

срвз

— средние удельные теплоемкости

соответственно воды и воздуха,

Дж/(кг·К); ωвд, ωвз — живое сечение секции соответственно для прохода воды и воздуха, м2 .

Количество секций радиатора при заданной теплорассеивающей способности Q можно уменьшить, увеличивая разность температур теплоносителей на входе в секции (Т'вд–Т'вз), повышая массовые скорости теплоносителей uвд и uвз в каналах секций.

Для увеличения разности температур теплоносителей необходимо температуру охлаждаемой жидкости дизелей принимать максимально допустимой. Поэтому для современных дизелей используют высокотемпературные закрытые системы охлаждения с t'ВД =110—120 °С, что уменьшает массу, размеры и расход цветных металлов при изготовлении радиаторов примерно в 2 раза (по сравнению с системами, в которых

t'ВД = 90—95 °С).

Для повышения эффективности теплообмена в секциях рекомендуется принимать массовую скорость воды в пределах 900—1500 кг/(м2·с), а массовую скорость воздуха — в диапазоне 8—14 кг/(м2·с). Повышение скоростей теплоносителей ограничивает увеличение гидравлического сопротивления радиатора потоку жидкости и его аэродинамического сопротивления воздушному потоку, что может привести к значительному перерасходу мощности на привод насосов и вентиляторов.

Для теплового расчета радиатора необходимы следующие исходные данные: количество теплоты, отводимое в воду и масло дизеля; количество теплоты, отводимое от наддувочного воздуха; подача насосов, обслуживающих систему охлаждения; температура воды и масла на выходе из дизеля; расчетная температура окружающего воздуха.

Количество теплоты, отводимое в воду, масло дизеля и от наддувочного воздуха, определяется экспериментально при теплобалансовых испытаниях на номинальных режимах работы дизелей. Подачу насосов, температуру воды и масла на выходе из дизеля устанавливают при проектировании дизелей, учитывая допустимый нагрев воды и масла в двигателях. При проектировании радиатора тепловоза эти данные берут из технической характеристики соответствующего дизеля, при этом за расчетную принимают температуру наружного воздуха 40°С, а для тепловозов, эксплуатируемых в районах с жарким климатом, их холодильники рассчитывают на температуру окружающего воздуха 45°С.

Перед расчетом выбирают число основных контуров циркуляции воды и принимают последовательность включения секций радиатора в каждом контуре циркуляции. В большинстве отечественных тепловозов применяют параллельное включение секций в поток охлаждаемой воды. При таком включении режимы работы всех секций практически одинаковы и температурные напоры между теплоносителями являются наибольшими.

Тепловой расчет радиатора выполняют раздельно для каждого из основных контуров циркуляции.