- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§4.3. Масляная система.

Назначение системы. Масляная система тепловоза предназначена для смазки трущихся частей энергетической установки, гидропередачи и вспомогательных агрегатов, отвода тепла от энергетической установки и гидропередачи, размещения запасов, фильтрации, охлаждения и подогрева масла (в холодное время года). К масляной системе относятся масляные насосы, масловоздушные радиаторы или водомасляные теплообменники, фильтры, регулирующие клапаны, трубопроводы, контрольно-измерительные приборы, масляные баки.

К маслам, применяемым для смазки дизеля и гидропередачи, предъявляют специальные требования. Для обеспечения нормальной работы двигателя требуются дизельные масла определенной вязкости, сохранение смазывающих свойств при высоких и низких температурах, высокая противоокислительная устойчивость. По наличию присадок и величине кинематической вязкости в зависимости от типа дизеля применяют масла, вязкость которых (12—22)·10-6 м2/с при температуре 100 °С. Для дизелей используются масла марок М14В2 и М14Г2 ГОСТ 12337-84.

Для гидропередачи требуется масло с малой вязкостью (повышение вязкости увеличивает потери на трение в лопастной системе), высокими смазочными свойствами при температуре 100—150 °С и пониженной вспениваемостью при этой температуре. Таким требованиям отвечает масло турбинное Т22 ГОСТ 32-74. В современных тепловозах с гидропередачей масляную систему дизеля со вспомогательным оборудованием выполняют отдельно от масляной системы гидропередачи.

В пассажирских тепловозах ТЭП60, ТЭП70 и ТЭП80 вращение вентиляторов системы охлаждения дизеля осуществляется гидростатическим приводом, рабочей жидкостью которого также является масло. Масляная система этого привода состоит из самостоятельного контура, не связанного с масляной системой дизеля. Она рассмотрена при описании приводов вентиляторов охлаждающих устройств.

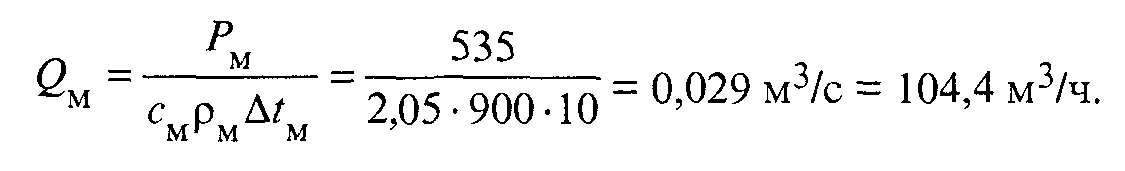

Для выполнения перечисленных выше функций масляную систему делают замкнутой, циркуляционной. Для энергетической установки она состоит из внутренней смазочной системы дизеля и внешней системы, которая обеспечивает циркуляцию, охлаждение и очистку масла. Условия работы масляной системы характеризуются несколькими особенностями. Масло отводит от дизеля значительные количества теплоты, эквивалентные примерно 20—25 % его эффективной мощности (табл. 4.1). В то же время температура масла не должна быть высокой (обычно 60—80°С, наибольшая до 88 °С).

Охлаждение нагретых деталей дизеля осуществляется благодаря теплообмену с циркулирующим в системе маслом. Поэтому подача масляного насоса, обеспечивающего нужную интенсивность циркуляции масла, определяется из уравнения теплового баланса: количество тепла Рм (кВт), выделяемого в масло в единицу времени, должно равняться количеству тепла, воспринимаемого маслом с учетом его теплоемкости:

(4.10)

(4.10)

где см — теплоемкость масла кДж/(кг·К); ρм — плотность масла, кг/м3; Qм — объемный расход масла (теоретически необходимая подача насоса), м3/с; Δtм — разность температур масла на выходе из дизеля и на входе в него.

Для нормальной работы дизеля необходимо, чтобы разность температур Δtм была не больше 9—15 °С. Тогда, например, для дизеля 2А-5Д49 при сM = 2,05 кДж/(кг·К), ρм = 900 кг/м3 и Δtм ≈ 10°С, Рм = 535 кВт (см. табл. 4.2):

(4.11)

(4.11)

В действительности у насоса дизеля расход 110 м3/ч. Так как в масляную систему заливается примерно 1300 кг масла (1,44 м3), то весь объем масла за час перекачивается 110/1,44 = 76 раз. Таким образом, весь круг циркуляции в зоне высоких температур масло проходит менее чем за одну минуту. При такой интенсивности циркуляции в масле со временем протекают различные физико-химические процессы, ухудшающие его свойства.

В цилиндрах масло соприкасается с горячими газами (температура 1700—2000 °С), нагретыми поверхностями цилиндров и поршней (температура 300—400 °С). При этом масло частично сгорает и коксуется. Часть масла запекается в виде тонкой лаковой пленки на стенках цилиндров и днищах поршней, образуя нагар. При работе дизеля частицы нагара, кокса, сажи, золы под давлением газов из камеры сгорания через зазоры между гильзами, поршнями и поршневыми кольцами попадают в картер дизеля и накапливаются в нем. Масло, в процессе циркуляции стекающее из поршней в картер, разбрызгивается и, соприкасаясь с воздухом картера, окисляется. При окислении масла в нем образуются как твердые частицы, так и густые осадки, которые, отлагаясь на стенках маслопроводов, уменьшают их сечения и затрудняют циркуляцию масла. Кроме того, в масло постоянно попадают мелкие металлические частицы, в результате исстирания поверхностей деталей дизеля и его агрегатов. Они из-за циркуляции масла увеличивают износ трущихся деталей. Неблагоприятной особенностью твердых частиц любого происхождения, накапливающихся в смазочном масле, является их высокая дисперсность (размеры частиц до 1—2 мкм).

Таблица 4.2

Интенсивность

отвода тепла тепловозных дизелей

В результате накопления твердых частиц, продуктов сгорания и окисления ухудшаются смазочные свойства масла. Так называемое «старение» масла в процессе работы требует периодической его замены, так как «состарившееся» масло не только не уменьшает износа деталей дизеля, но и может способствовать его увеличению из-за высокого содержания абразивных частиц. Для продления срока службы масла из него необходимо отделять накапливающиеся твердые частицы и осадки. При хорошей очистке срок службы масла можно продлить в два-три раза с одновременным уменьшением износа деталей дизеля. Очистка масла в системах смазки тепловозных дизелей осуществляется непрерывной его фильтрацией. Для надежности очистки система фильтрации масла состоит обычно из нескольких различных фильтров, включенных последовательно или параллельно.

Типы масляных систем дизеля. К масляной системе дизеля предъявляют требования в ряде случаев взаимоисключающие. Так, для улучшения работы подшипников необходимо повышать давление масла, но это приводит к резкому увеличению сопротивления в холодильнике, вызывает необходимость упрочнять его элементы (трубки, перегородки и т.д.). Для обеспечения этих требований контуры циркуляции масла разделяют. Каждый контур оборудуют собственным насосом.

Масляная система дизеля состоит из внутренней и внешней. Внутренняя система смазки дизелей представляет собой совокупность каналов и трубок в деталях, обеспечивающих подвод масла ко всем трущимся деталям. Внешние системы обеспечивают циркуляцию, очистку и охлаждение масла, забираемого из поддона (картера) дизеля и подводимого к масляному коллектору. Внешняя масляная система состоит из насосов, охладителей масла, фильтров, контрольных и защитных приборов. Пройдя внешнюю систему, очищенное и охлажденное масло подается в масляный коллектор дизеля, из которого оно по каналам попадает к коренным и шатунным подшипникам коленчатого вала. От шатунных шеек коленчатого вала масло по каналам в шатунах подается на смазку трущихся деталей цилиндро-подшипниковой группы и охлаждение поршней, а также для смазывания подшипников распределительного вала к рычагам толкателей механизма газораспределения, к подшипникам турбокомпрессора. После смазывания деталей и механизмов масло сливается в поддон дизеля. Для снижения давления масла во внешней системе можно применить два последовательно включенных насоса. Этим достигается поддержание более высокого давления масла в подшипниках дизеля без повышения его в охлаждающих устройствах и фильтрах.

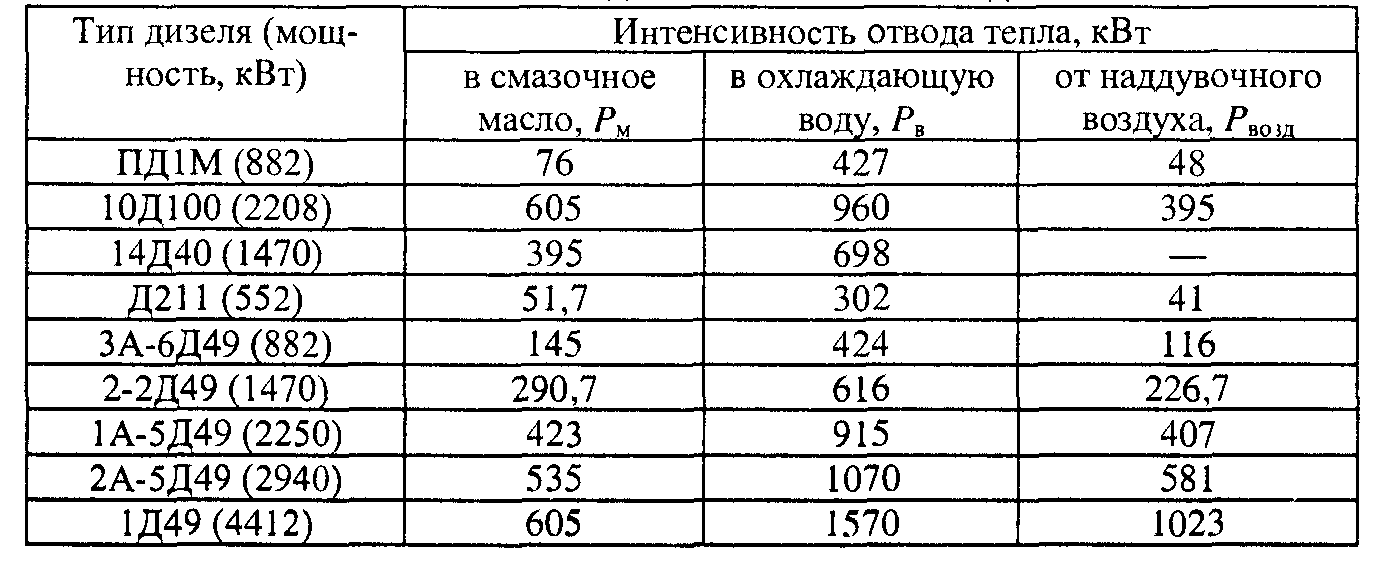

Масляная система дизеля тепловоза ТЭМ2У. Циркуляция масла по основной замкнутой системе (первый контур) обеспечивается главным масляным насосом 10 (рис. 4.16), который забирает масло из маслосборника дизеля и подает его по трубе а к верхнему коллектору секций масловоздушных радиаторов 6. Из нижнего коллектора радиаторов основная часть масла по трубе б поступает в пластинчато-щелевые фильтры 11 грубой очистки, а из них — в масляный коллектор внутри картера дизеля. Часть масла, около 15—20 %, из радиатора 6 поступает в сетчато-набивные фильтры 13 тонкой очистки, откуда по трубе в сливается в маслосборник картера.

Рисунок

4.16 – Схема масляной системы тепловоза

ТЭМ2У:

1

— дизель; 2

— маслопрокачивающий агрегат; 3

— кран выпуска воздуха; 4,

9

— невозвратные клапаны; 5, 7, 14,

16

— вентили; 6

— масляный радиатор холодильной камеры;

8,

15

— перепускные предохранительные

клапаны; 10—

главный масляный насос; 11,

13

— фильтры грубой очистки; 12

— разгрузочный обратный клапан.

Перед пуском дизеля масло забирается из картера маслопрокачивающим насосом 2 и по нагнетательной трубе г (второй контур) подается в основную магистраль а. Далее, как и при работе главного масляного насоса, через масловоздушный радиатор 6 и фильтр грубой очистки масло поступает к трущимся деталям дизеля. Невозвратный клапан 4 не пропускает масло в маслопрокачивающий насос 2 во время работы дизеля. Через кран 3 выпускается воздух при прокачивании масла перед пуском дизеля. Клапан 8 перепускает масло из подводящего трубопровода а в отводящий б, минуя секции охлаждающего устройства, если разница между давлениями в этих трубах будет больше 0,165 МПа. Такой перепад давления возможен при повышении вязкости масла, когда понижается температура или загрязнены секции охлаждающего устройства. Разгрузочный обратный клапан 12 выполняет две функции: пропускает некоторое количество масла через фильтр 13, если давление его выше 0,255 МПа, кроме того, клапан не позволяет стекать загрязненному маслу из фильтров в картер после остановки дизеля. Вентиль 14 используют, когда масло холодное и его не следует пропускать через секции охлаждающего устройства.

Для отключения масляных секций на поддонах и отводящих трубах установлены вентили 5 и 7. Для выпуска воздуха из секций масловоздушных радиаторов 6 служит пробка. В случае необходимости масло из картера сливается по трубе, на которой установлен вентиль 16. На конец этой трубы дополнительно навернута заглушка. Заливают масло через горловину центробежного очистителя масла, который на схеме не показан.

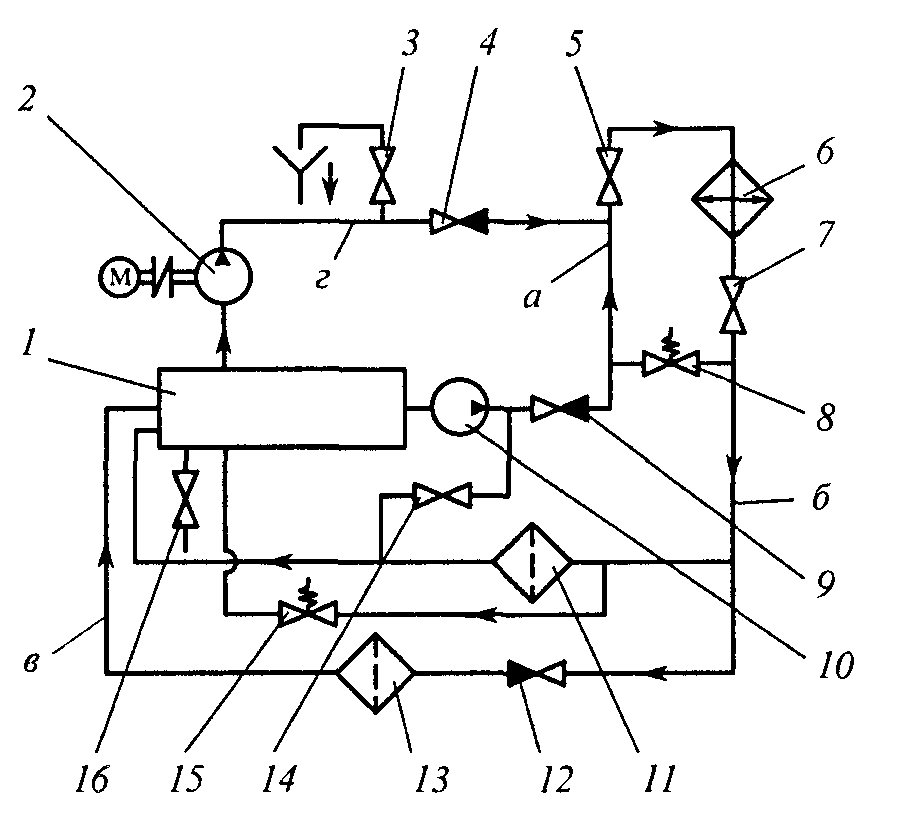

Масляная система дизеля тепловоза ТЭП70. Масляная система (рис. 4.17) содержит два масляных насоса З, 9, расположенных на переднем торце дизеля, два масляных охладителя 2,10; фильтр грубой очистки 4; два полнопоточных фильтра тонкой очистки 8, маслопрокачивающий насос 5, трубопроводы, вентили и невозвратный клапан 6.

Основной поток масла, используемый для смазки дизеля (первый контур), организуется следующим образом. Масло из картера поступает во всасывающую полость правого масляного насоса 9 и далее по трубопроводу а к полнопоточным фильтрам тонкой очистки 8, из которых по трубопроводу б — в правый охладитель 10. Пройдя последовательно оба охладителя 10, 2, масло поступает в полость левого насоса 3 и оттуда под давлением в фильтр грубой очистки 4 и затем во внутреннюю систему смазки дизеля. Установка фильтра грубой очистки 4 после левого насоса 3 вызвана тем, что при загрязнении фильтров тонкой очистки и росте их сопротивления часть масла может обходить фильтр через перепускной клапан 7, встроенный в фильтр. Часть масла после охладителей 10, 2 поступает к двум центробежным очистителям 11, из которых после очистки сливается непосредственно в масляную ванну дизеля.

Рисунок

4.17 – Схема масляной системы тепловоза

ТЭП70:

I

— дизель; 2,

10

— маслоохладители; 3,

9—

масляные насосы; 4

— фильтр грубой очистки; 5

— маслопрокачивающий агрегат; 6

— невозвратный клапан; 7 — перепускной

клапан; 8

— полнопоточный фильтр тонкой очистки;

11

— центробежный очиститель; 12

— заправочная горловина;

13

— вентиль.

Маслопрокачивающий насос 6 шестеренного типа с приводом от электродвигателя по нагнетательной трубе в с обратным клапаном 6 подает масло в основную магистраль перед фильтром тонкой очистки 8. Насосом с момента включения дизеля в течение 60 с нужно создать давление не менее 0,02 МПа в самой отдаленной от него точке системы. После пуска дизеля и прекращения работы маслопрокачивающего насоса шарик обратного клапана 6 садится в свое седло, отсоединяя тем самым трубопровод в от основного трубопровода. После остановки дизеля маслопрокачивающий насос 5 автоматически включается и прокачивает систему в течение 60 с.

На трубопроводе а перед фильтром тонкой очистки 8 устанавливается терморегулятор, который в зависимости от температуры масла изменяет его расход в системе подачи масла к гидродвигателю вентилятора охлаждающего устройства. Этим обеспечивается необходимая частота вращения вентилятора для поддержания заданной температуры масла. По манометрам, установленным до и после фильтров грубой очистки 4, контролируется гидравлическое сопротивление фильтров. Для этой же цели и устанавливаются манометры до и после фильтров тонкой очистки. Перепад давлений по манометрам более 0,15 МПа свидетельствует о загрязнении фильтров. Фильтры необходимо заменить.

Система дизеля заправляется маслом через сливные трубопроводы с вентилями 13 с любой стороны тепловоза или через заливочную горловину поддизельной рамы. После заправки системы открывают краны на охладителях 2,10 и фильтрах 4,8 и включают маслопрокачивающий насос 5. При появлении масла в кранах их закрывают.

Большая часть оборудования масляных систем дизелей типа Д49 (насосы, фильтры, центрифуги и теплообменники) размещается непосредственно на дизеле. Поэтому внешняя часть этих систем состоит только из контура для прокачивания масла и трубопроводов для ее заправки, а также контура тонкой очистки масла в полнопоточных фильтрах. Такое расположение системы значительно уменьшило ее массу и необходимые запасы масла, снизило затраты мощности на перемещение масла по трубопроводам. Подобные масляные системы применяются на всех тепловозах с дизелями типа Д49.

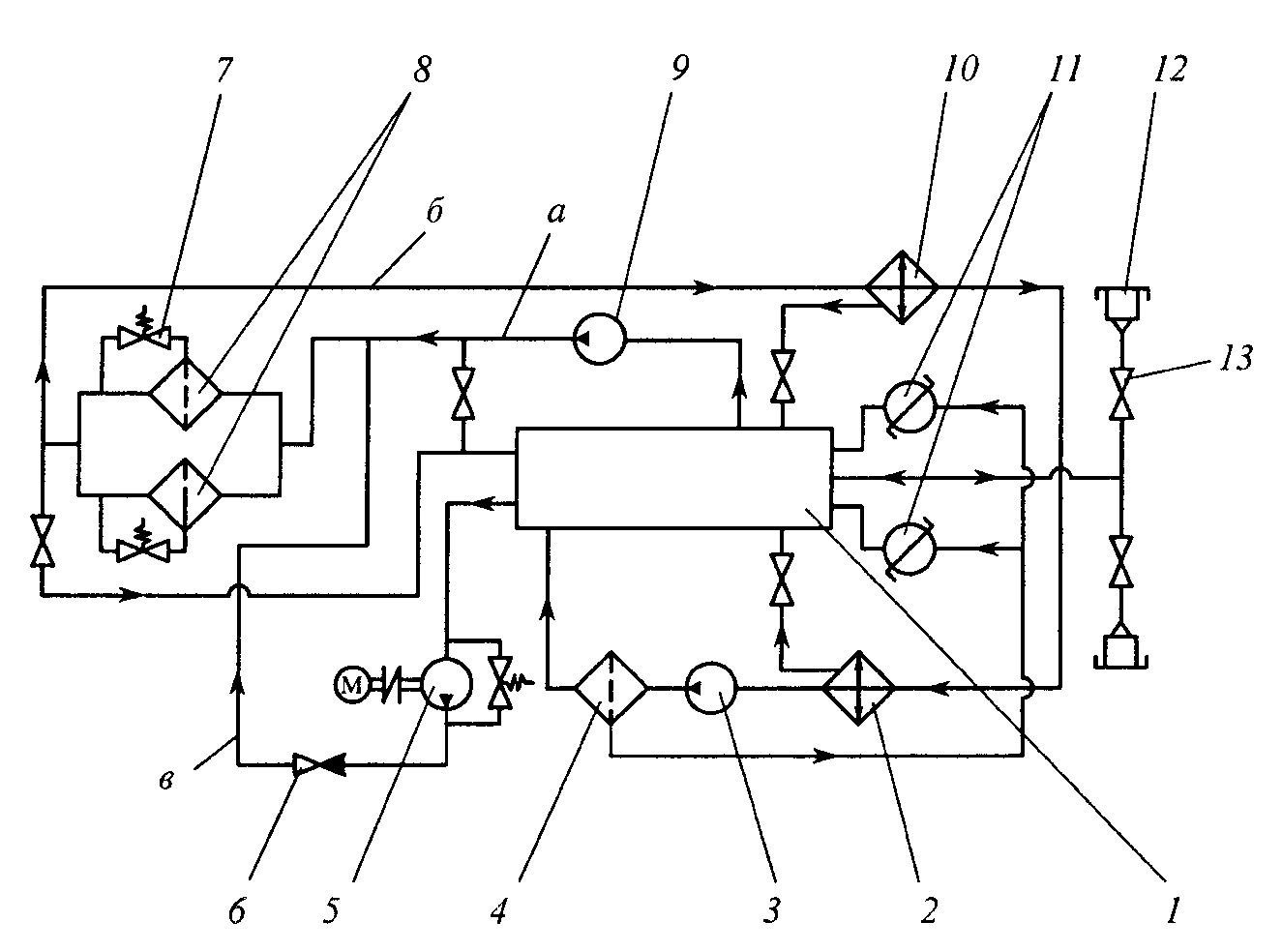

Масляная система тепловоза ТЭРА1 несколько отличается от вышеописанных (рис. 4.18). В основном (первом) контуре масляной системы установлены три шестеренных насоса с приводом от дизеля.

Рисунок

4.18 – Схема масляной системы тепловоза

ТЭРА1:

1

— маслоохладитель; 2, 8,

10, 22

— невозвратные клапаны; 3

— сдвоен-ный масляный насос; 4

— термостатический клапан; 5 — манометр;

6

— устройство аварийной остановки

регулятора дизеля; 7,

11, 17, 20, 24

— фильтры очистки масла; 9

— турбокомпрессор; 12

— дизель; 13,

18

— маслопрокачивающие агрегаты; 14,

19

— предохранительные клапаны; 15

— заправочная горловина; 16

— вентиль; 21

— сдвоенный сетчатый фильтр; 23

— масляный насос.

Первый масляный насос 23 забирает масло из картера через первую секцию сетчатого фильтра 21, установленного на дизеле, и прокачивает через внешний фильтр 24, маслоохладитель 1 во вторую секцию масляного фильтра 21, откуда сдвоенным насосом 3 поток масла разделяется: одна часть масла подается в систему смазки узлов дизеля, а вторая — в поршни для их охлаждения. Второй контур своим маслопрокачивающим агрегатом 18 подает масло в дизель перед пуском. В этом контуре есть два фильтра 17,20 (передтагрегатом и за ним), а также невозвратные клапаны 2, 22. Третий контур со своим масляным насосом 13 предназначен для предварительной прокачки маслом турбокомпрессора 9 и отвода тепла от турбинной части после остановки дизеля.

На выходном трубопроводе главного масляного насоса установлен термостатический клапан 4, пропускающий масло к регулятору дизеля. При повышении температуры масла сверх допустимой (124 °С) клапан открывает сливной канал и сбрасывает давление на устройстве аварийной остановки 6 регулятора, которое и останавливает дизель.

Трубопроводы и оборудование масляной системы окрашиваются в оранжево-желтый цвет. Технические данные масляных систем некоторых тепловозов приведены в табл. 4.3.

Масляные системы гидропередач обычно состоят из двух систем. Первая включает питательный центробежный насос и трубопроводы, по которым масло из картера гидропередачи подается к золотниковой коробке и гидроаппаратам, далее масло самотеком вновь возвращается в картер. Одновременно питательный насос подает масло во внешний контур, включающий щелевой фильтр и водомасляный теплообменник. Очищенное и охлажденное масло сливается в картер. Вторая система состоит из шестеренного насоса и набора трубопроводов и трубок, подводящих масло из картера к подшипниковым узлам и зубчатым колесам гидропередачи.

Т

Таблица 4.3

Защитные и измерительные устройства в масляной системе. Для

защиты дизеля от нештатных режимов работы масляной системы в напорной магистрали устанавливаются несколько реле давлений и температуры. Они выполняют, например, для дизеля типа Д49 следующие функции:

– при понижении давления масла в напорной магистрали менее 0,3±0,025 МПа на 12-й и больших позициях контроллера автоматически сбрасывают нагрузку дизеля;

– при падении давления масла в напорной магистрали до 0,07±0,025 МПа и температуре масла на входе в дизель 87± 1,5 °С автоматически останавливают дизель;

– при отсутствии предпусковой прокачки дизеля маслом в течение 90 с (давление масла не доведено до 0,01—0,03 МПа) блокируют пуск дизеля.

Расчет основных параметров масляной системы. Основные параметры масляной системы обусловлены типом дизеля и гидропередачи. Часовой расход масла (м3/ч) через смазываемый агрегат

![]() (4.12)

(4.12)

где Qаг — количество теплоты, отводимое от данного агрегата маслом, Дж/ч; ρм — плотность масла, 850—900 кг/м3; см — удельная теплоемкость масла 1,8—2,1 Дж/кг; ΔtM — перепад температуры в масляном теплообменнике (10—15 °С); к3 — коэффициент запаса, учитывающий увеличение расхода масла при износе подшипников и возможные утечки, равный 1,5—2.

Количество теплоты, отводимое от дизеля маслом,

![]() (4.13)

(4.13)

где а2 — доля тепла, отводимая маслом от дизеля и равная для дизелей с охлаждаемыми поршнями 0,12—0,15, а с неохлаждаемыми — 0,04—0,06; qaг — удельное количество теплоты, Дж/кг.

При расчетах масляной системы вычисляют гидравлическое сопротивление и, исходя из условий обеспечения заданного расхода масла при определенном давлении в системе, подбирают параметры элементов трубопровода. Выбирают необходимую площадь охладителя масла для обеспечения заданного диапазона изменения температуры.

Масляный резервуар (маслосборник). Для тепловозов, имеющих дизель с «мокрым» картером, маслосборник выполняют в раме дизеля. Масляный резервуар обязательно разделяют перегородками и сетками для предотвращения вспенивания масла. Внизу резервуара устанавливают вентиль для слива масла. Резервуар оборудуют щупом для замера уровня масла, на котором обозначают его верхний и нижний допустимые пределы. Дизель с «сухим» картером оборудуется масляным баком, который размещают выше уровня масляного насоса дизеля для обеспечения поступления к насосу масла самотеком. У бака есть маслоуказательное стекло.

Объем масляного бака определяют исходя из необходимого количества дизельного масла, причем в баке находится лишь часть его. Так, для одной секции тепловоза 2ТЭ10В необходимо 1500, 2ТЭ116 — 1250, ТЭП70 — 1000, ТЭМ2У — 430, ТГМ6А — 470, ЧМЭЗ — 650, ТЭМ7 — 970, ТГМ23Б — 90 кг масла.

Масляным баком гидравлической коробки передач является ее картер. Запас масла у тепловозов ТГМ4А, ТГМ6А равен 270, ТГ21, ТГ22 — 280, ТГМ23Б — 220 кг.

Насосы. Масляные системы локомотивов оборудуют как минимум двумя насосами — главным и вспомогательным (маслопрокачивающим). Главный насос приводится от дизеля, для смазки которого он предназначен, а вспомогательный — с индивидуальным электроприводом.

В масляных системах дизелей для главных и вспомогательных насосов используют в основном шестеренные насосы, обеспечивающие высокую надежность и равномерность подачи масла при достаточно большом рабочем давлении. В масляных системах гидропередач применяют как шестеренные, так и центробежные масляные насосы.

В зависимости от потребной подачи применяют главные масляные насосы шестеренного типа с прямыми, косыми и шевронными зубьями колес. Дизели типа Д49 оборудуют двумя насосами с косыми зубьями колес и приводом от коленчатого вала.

Давление масла, нагнетаемого насосом в систему смазки, ограничивается предохранительным клапаном, установленным на насосе. Клапан отрегулирован на давление 0,55 МПа.

Конструкция вспомогательных маслопрокачивающих насосов принципиально такая же, как и главных. Эти насосы небольшой производительности выполняются отдельными агрегатами с индивидуальными электродвигателями.

Основные параметры насоса определяют по количеству масла, которое необходимо подавать в двигатель. Подачу насоса вычисляют по выражению (4.7). В этом случае необходимо принимать k2 = 1,2—1,3. Мощность, необходимую для привода насоса, определяют по выражению (4.8).

Масляные фильтры. В масляной системе дизеля большинства локомотивов применяют фильтры грубой и тонкой очистки. Учитывая состав частиц, их размеры и влияние на износ деталей дизеля, считают, что через фильтр грубой очистки за каждый круг циркуляции проходит 85—90 % масла, а через фильтр тонкой очистки 4—5 %. На тепловозах ТЭП70, 2ТЭ116 используют полнопоточную фильтрацию масла, все масло приходит через фильтр тонкой очистки.

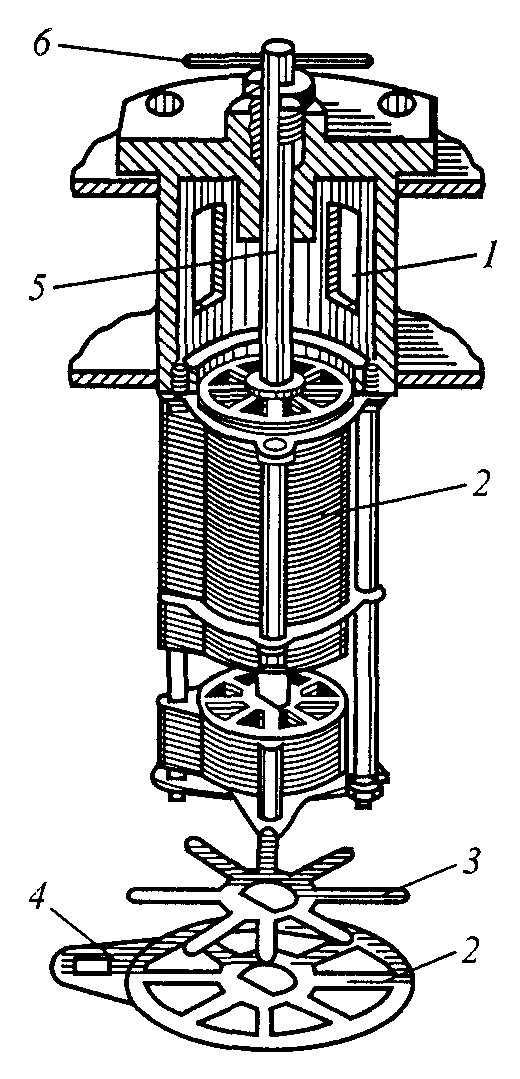

В тепловозах 2ТЭ10В и ТЭМ2У применены щелевые фильтры грубой очистки (рис. 4.19). Их фильтрующие элементы представляют собой набранные на стержень 5 рабочие пластины 2 и расположенные между рабочими пластинами промежуточные пластины 3. Через зазоры (0,15 мм) между рабочими пластинами проходит загрязненное масло. Между рабочими пластинами вставлены щетки 4, надетые на неподвижный квадратный стержень. Для очистки зазоров необходимо рукояткой 6 повернуть стержень 5 с пластинами.

Щелевые фильтры сложны в изготовлении, поэтому в тепловозах более поздних выпусков (ТЭП70, 2ТЭ116, М62, ТГМ6А) в качестве фильтров грубой очистки используют менее трудоемкие в изготовлении сетчатые фильтры с размером ячеек 0,14 мм. Секция фильтра (рис. 4.20, а) представляет набор сетчатых дисковых элементов 1, установленных на центральном трехгранном стержне 2. Масло, поступив снаружи элементов, поднимается очищенным вдоль стержня 2. Сетчатый элемент (рис. 4.20,б) состоит из гофрированной диафрагмы 3 с отверстиями для прохода масла, и двух двойных сеток: внешней 4 (фильтрующей) и внутренней 6 (более редкой несущей), завальцованных во внутренние 7 и наружные 5 ободки. У таких фильтров большая поверхность очистки на единицу его объема.

В качестве фильтрующих элементов тонкой очистки применяют бумажные, сетчато-набивные, сетчатые, войлочные и щелевые. В фильтрах тонкой очистки тепловозов 2ТЭ10В фильтрующим элементом служит фильтровальная бумага. За время работы бумажного фильтрующего элемента (БФЭ) тонкой очистки при 25 000 км пробега в нем скапливается 1—7 кг отложений. При этом гидравлическое сопротивление повышается в 3—3,5 раза. Сопротивление фильтра с новыми бумажными фильтрующими элементами не превышает 20 кПа.

Рисунок

4.19 – Щелевой фильтр грубой очистки

масла:

1

— окна для выхода отфильтрованного

масла; 2

— рабочая пластина; 3

— промежуточная пластина; 4

— щетки; 5 — стержень; 6

— рукоятка.

Рисунок

4.20 – Фильтр грубой очистки масла с

дисковыми элементами:

1

— дисковый элемент; 2

— труба; 3

— гофрированная диафрагма; 4

— внешний фильтрующий элемент; 5 —

наружный ободок; 6 — внутренний

фильтрующий элемент; 7 — внутренний

ободок.

Набивной фильтр применялся в тепловозах типа ТЭМ2. Он состоит их двух сетчатых латунных цилиндров, между которыми расположена хлопчатобумажная пряжа. В тепловозах более поздних выпусков набивные фильтрующие элементы заменены на БФЭ.

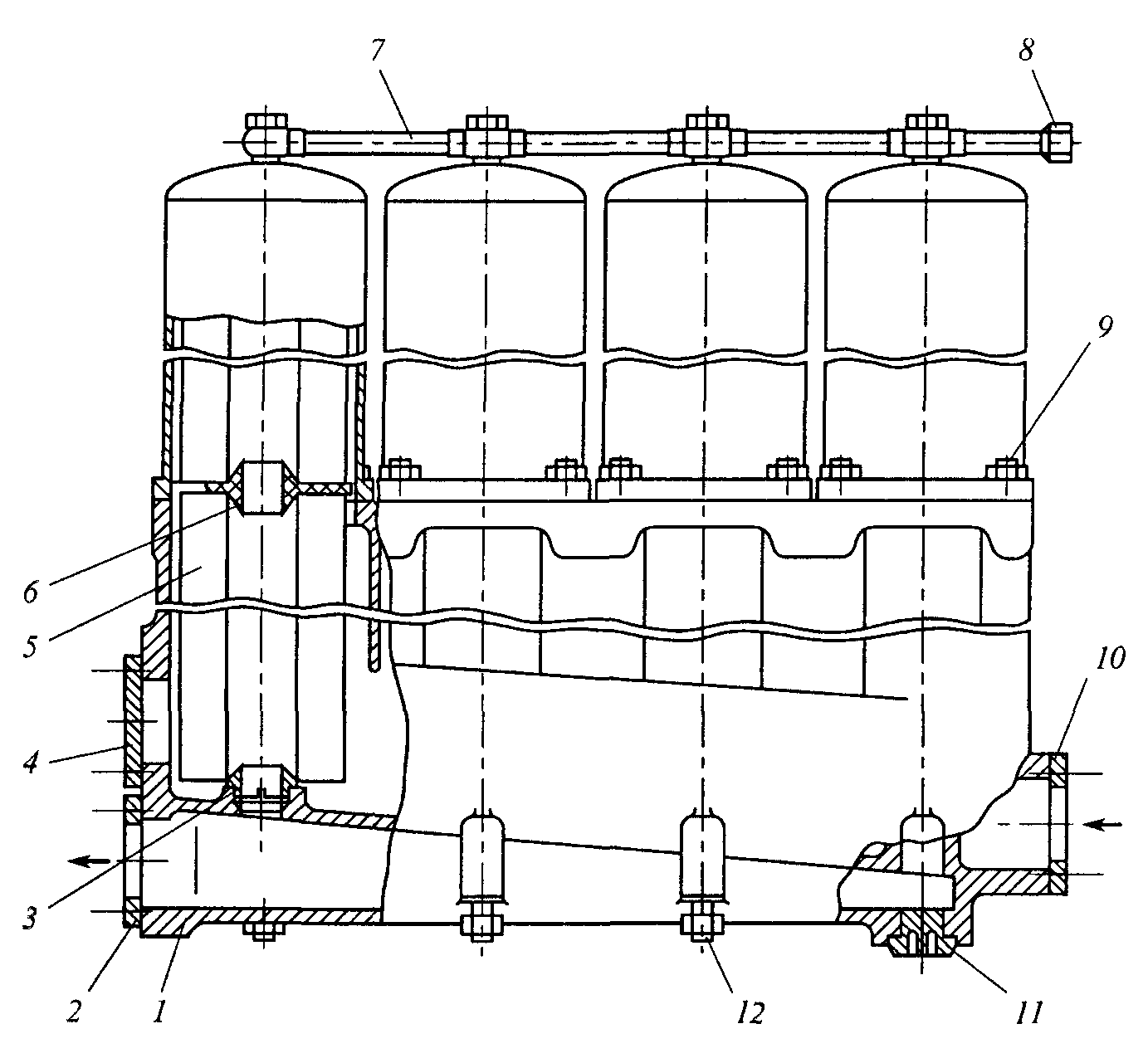

Применение в тепловозах с дизелями типа Д49 полнопоточной фильтрации масла является необходимой мерой, способствующей повышению моторесурса дизелей. Фильтрующий элемент 5 (ФЭ) полнопоточного фильтра (рис. 4.21) типа «Нарва 6-4-04» состоит из наружной перфорированной обечайки, изготовленной из специального картона, звездообразно расположенных фильтрующих штор, внутренней перфорированной трубы и двух уплотняющих резиновых колец; наружная обечайка с внутренней трубой и фильтрующими шторами объединяется торцевыми крышками. Фильтрующие шторы изготовлены из специального нетканого материала. Грязное масло поступает в каждый ФЭ через отверстие обечайки, проходит через отверстие внутрь трубы, а по ней в отсек чистого масла фильтра. Пропускная способность такого ФЭ в 3—4 раза выше, чем у фильтра из фильтровальной бумаги. Конструкция элемента неразборная; отработавшие элементы подлежат замене новыми.

Рисунок

4.21 – Полнопоточный фильтр тонкой

очистки масла:

1

— основание; 2,

4, 10

— фланцы; 3

— стакан; 5 — фильтрующий элемент;

6 — опора; 7 — газоотводная трубка; 8

— штуцер с гайкой; 9,

12

— шпильки; 11

— заглушка.

Основание 1, отлитое из алюминиевого сплава, предназначено для подвода неочищенного масла через трубопровод с фланцем 10 и отвода от фильтрующих элементов очищенного масла через трубопровод с фланцем 2. Контроль наличия масла в фильтре перед разборкой осуществляется через пробку, ввернутую в бонку фланца 4. Нижние ФЭ установлены на стаканах 3; между ними и верхними ФЭ расположена опора 6. Фильтрующие элементы поджаты пружиной, установленной под крышкой стакана верхнего ФЭ. При заполнении фильтра маслом воздух отводится через газоотводную трубку 7. Стакан верхних ФЭ крепится к основанию 1 корпуса четырьмя шпильками. Заглушка 11 используется при промывке и очистке внутренних полостей основания фильтра.

Основным поставщиком фильтрующих элементов «Нарва» была Эстония. С целью замены импорта этих элементов в России разработан аналог — фильтрующий элемент АНП-6П. В качестве фильтрующего материала для АНП-6П выбран также отечественный объемный синтетический иглопробивной нетканый материал ИФПДМ-500. По своим качествам новый фильтрующий элемент не уступает элементу типа «Нарва».

Зарубежными фирмами разработаны оригинальные конструкции компактных самоочищающихся полнопоточных фильтров, с устанавкой их непосредственно на дизель. Этим значительно упрощается внешняя масляная система тепловоза.

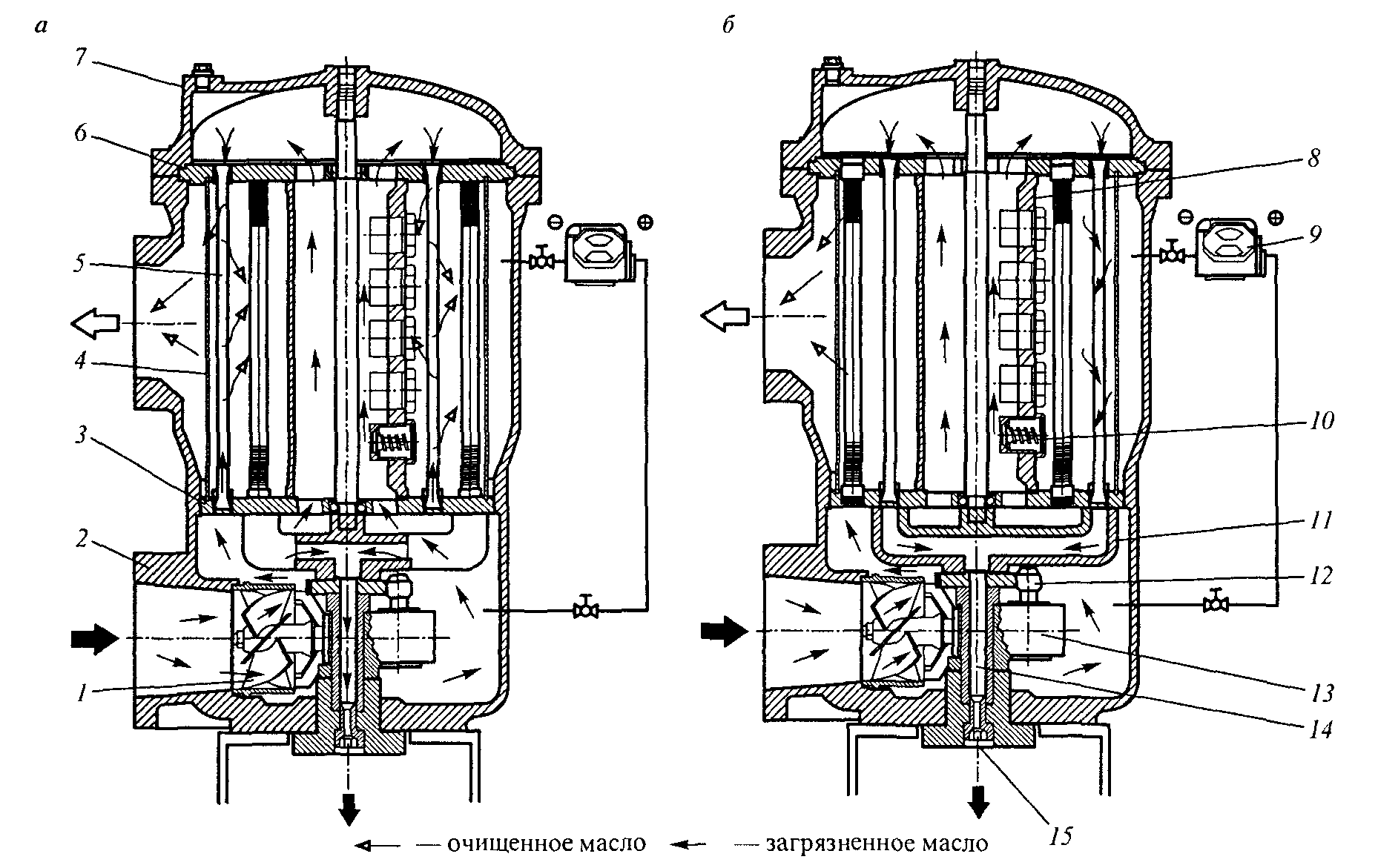

Одна из таких конструкций фильтра фирмы «Боль и Кирх» (Гер- мания) показана на рис. 4.22. Она состоит из литого стального корпуса 2 с двумя патрубками для подвода и отвода масла и крышки 7. Внутри корпуса помещен фильтровальный блок, состоящий из нижней 3 и верхней 6 панелей с отверстиями, в которые вставляются фильтрующие элементы 5 (свечи) в виде прямоугольных трубок и труба-перегородка 8, разделяющая зоны загрязненного и чистого масла. В утолщенной части трубы вставлены перепускные клапаны 10. По наружному периметру фильтровального блока установлена дополнительная фильтрующая обечайка 4. Внизу корпуса располагается вращающийся полый рычаг 77 и его привод: турбинное колесо 7, червячный редуктор 13 и пара зубчатых колес 12. Внутренний канал полого рычага 77 через втулку 14 и сопловую вставку 15 сообщается с атмосферой.

При работе фильтра в нем одновременно реализуется два процесса: фильтрация масла (рис. 4.22, а) и промывка отдельных фильтрующих свечей (рис. 4.22, б). Масло под давлением проходит входной патрубок, турбинное колесо 7, попадает в нижнюю часть корпуса, а примерно 50 % по трубе-перегородке 8 — в верхнюю часть корпуса. Таким образом, масло поступает в фильтрующие свечи с двух концов, проходит изнутри свечей наружу, при этом большая часть частиц грязи остается на внутренней стенке фильтрующих свечей. Отфильтрованная таким образом жидкость проходит далее через дополнительную фильтрующую обечайку 4 и подается в дизель.

Процесс промывки (см. рис. 4.22, б) проходит следующим образом. Под действием энергии потока масла вращается турбинное колесо 1, которое через червячный редуктор 13 и пару зубчатых колес 12 передает вращение рычагу промывки 11. Медленно вращаясь, рычаг последовательно одну за другой соединяет фильтрующие свечи 5 с атмосферой. Под действием значительного перепада давления нефильтрованное масло из верхней полости фильтра протекает с большой скоростью вдоль фильтрующих свечей. Одновременно окружающее снаружи эти свечи масло проходит через стенки (поперечный поток) и смешивается с маслом, идущим внутри свечей вдоль стенок. Возникшее при этом интенсивное турбулентное течение жидкости эффективно промывает стенки свечей. Грязное масло через сопловую вставку 15 и подсоединительную трубу сливается или в картер дизеля или в специальный бак, из которого она дополнительным насосом подается в сепаратор (центрифугу), а затем в картер двигателя.

Степень загрязнения фильтрующего блока контролируется указателем перепада давления 9. При техническом обслуживании фильтровальный блок извлекается из корпуса, фильтрующие свечи осматриваются и промываются специальной жидкостью вручную. Фильтрующие свечи рекомендуется заменять через два года эксплуатации.

Рисунок

4.22 – Схема работы полнопоточного

самоочищающегося фильтра фирмы «Боль

и Кирх»:

а

— схема фильтрации; б

— схема промывки фильтрующих элементов;

1

— турбинное колесо; 2

— корпус; 3

— нижняя пластина; 4

— дополни-тельная фильтрующая обечайка;

5 — фильтрующий элемент (свеча); 6

— верхняя пластина; 7 — крышка; 8

— труба-перегородка; 9

— указатель пе-репада давления; 10

— перепускной клапан; 11

— полый рычаг; 12

— пара зубчатых колес; 13

— червячный редуктор; 14

— втулка; 15

— сопловая вставка.

Фильтр фирмы «Боль и Кирх» устанавливается на дизелях типа Д49, поставляемых в Германию для модернизации тепловозов У300, а начиная с 2003 г. на дизеле тепловозов ТЭП70 и ТЭП70БС. В качестве утилизаторов загрязнений используются фильтр грубой очистки и центробежный очиститель.

Смазывая и охлаждая трущиеся поверхности, масло захватывает металлические частицы (продукты абразивного износа). Эти частицы из-за малых размеров свободно проходят через фильтры тонкой очистки. В масляных системах тепловозов устанавливают центробежные очистители для эффективного удаления металлических частиц.

Центробежный очиститель (рис. 4.23) представляет собой центрифугу, в которой масло проходит через вращающийся с большой скоростью (более 6000 об/мин на дизелях типа Д100) ротор. Взвешенные в масле частицы под действием центробежных сил, в тысячи раз превышающих их силы тяжести, выделяются плотным слоем на внутренней поверхности ротора.

Масло нагнетается во входной штуцер 7 фильтра. Вокруг неподвижного стержня 4 на двух подшипниках 5 вращается ротор. Ротор состоит из корпуса 2, крышки 6 и двух трубок 3, в нижней части которых применены сопла 1, выступающие наружу ротора на его днище. Нижняя часть стержня 4 выполнена пустотелой с тремя отверстиями Б. Масло под давлением 0,8—1,0 МПа проходит в полость стержня 4 и по отверстиям Б поступает в полость ротора, заполняя ее. При движении масла вверх во вращающемся роторе проходит процесс выделения частиц к внутренней поверхности ротора. Затем масло попадает в трубки ротора и проходит к двум соплам 1. При истечении масла из сопел создается реактивный момент, под действием которого и вращается ротор. Очищенное масло стекает из корпуса центрифуги через фланец 8 корпуса в поддон дизеля.

Устройства для охлаждения масла. Для отвода тепла от масла к воздуху в масляных системах используются водомасляные теплообменники, а также масловоздушные радиаторы, применяемые в некоторых тепловозах. Принцип действия и особенности конструкции этих узлов будут рассмотрены в последующих лекциях.

Водяна система.