- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§2.13. Рессорное подвешивание.

Классификация систем рессорного подвешивания.

Рессорное подвешивание является одним из важнейших элементов ходовых частей. Нагрузка от массы кузова и тележки передается колесным парам через систему упругих элементов, балансиров и элементов, поглощающих энергию колебаний, называемую рессорным подвешиванием.

Рессорное подвешивание предназначено для уменьшения динамического воздействия колес на рельсы при движении по неровностям пути, динамических и ударных усилий, передаваемых от рельсов элементам тележки и кузова, для достижения необходимой плавности хода, определяемой по максимальным вертикальным или горизонтальным ускорениям в кабине и соответствующим частотам колебаний.

Следует различать обрессоренную и неподрессоренную части конструкции локомотивов. Обрессоренной частью называют ту часть конструкции локомотива, которая отделена от колесных пар рессорным подвешиванием, а неподрессоренной частью — колесные пары, буксы, частично рессорное подвешивание и другие элементы, не отделенные от рельсов упругими элементами. Когда колесная пара проходит неровности пути (стыки, стрелочные переводы и т. д.), неподрессоренные части получают ускорения до 25g. Возникновению динамических нагрузок способствуют также дефекты круга катания, эксцентричная посадка колеса на ось, неуравновешенность колесной пары и др. Рессорное подвешивание уменьшает ускорения обрессоренной части и вертикальные нагрузки на нее и путь, обеспечивает необходимую плавность хода локомотива, облегчает задачу правильного распределения нагрузки между колесными парами и обеспечивает также частичную передачу горизонтальных поперечных сил со стороны колес на раму тележки и кузов.

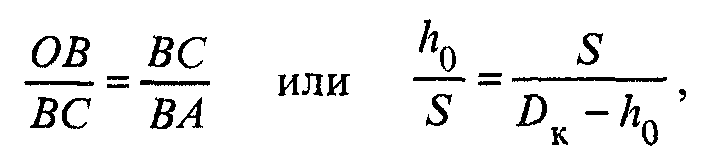

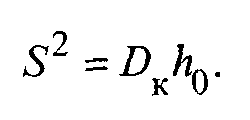

Рассмотрим движение колеса через неровность пути со скоростью ν (рис. 2.45). С момента встречи с неровностью в точке С и до подъема на высоту неровности h0 колесо пройдет путь S и затратит на это время

(2.61)

(2.61)

Рисунок

2.45 – Схема движения колеса по неровности.

Угол АСО, как опирающийся на диаметр, — прямой, а линия ВС — высота прямоугольного треугольника А СО. Следовательно,

откуда

![]()

Но для наших условий h02 составляет менее 1 % от Dk h0, и можно считать

(2.62)

(2.62)

Подставляя выражение (2.62) в формулу (2.61), получим

(2.63)

(2.63)

Для упрощения принимаем, что подъем колеса на неровность происходит с постоянным ускорением jk = const. Фактический подъем, вследствие упругой осадки пути под действием дополнительной динамической нагрузки, равен h1< h0. Тогда

(2.64)

(2.64)

Подставляя значение t из формулы (2.63), получим

(2.65)

(2.65)

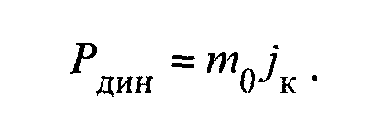

Согласно законам механики, динамическая нагрузка равна произведению массы на ускорение, т.е.

(2.66)

(2.66)

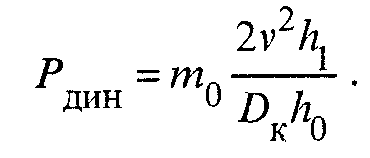

Подставляя выражение (2.65) в формулу (2.66), получим

(2.67)

(2.67)

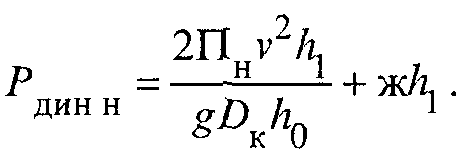

У локомотива без рессорного подвешивания масса, получающая ускорение jк, определяется статической нагрузкой П на колесо. Тогда динамическая нагрузка

(2.68)

(2.68)

Если неподрессоренный вес Пн, приходящийся на колесо, составляет только часть (обычно на более 25 %) нагрузки на колесо, то при жесткости упругого элемента ж динамическая нагрузка составит

(2.69)

(2.69)

Второй член уравнения (2.69) представляет собой дополнительную силу от сжатия упругого элемента на h1 и по своей величине в сотни раз меньше первого члена, даже при небольших скоростях движения.

Наиболее часто встречаются симметричные неровности для обеих рельсовых ниток. Поэтому динамическая нагрузка от неровностей для колесной пары определяется уравнением

(2.70)

(2.70)

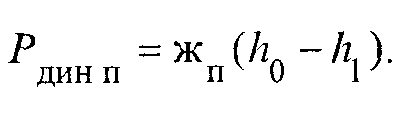

При жесткости пути жп динамическая нагрузка, прогибающая его дополнительно на величину (h0— h1), составит

(2.71)

(2.71)

Очевидно, что величины динамической перегрузки, определяемые по формулам (2.70) и (2.71), равны между собой, т.е.

(2.72)

(2.72)

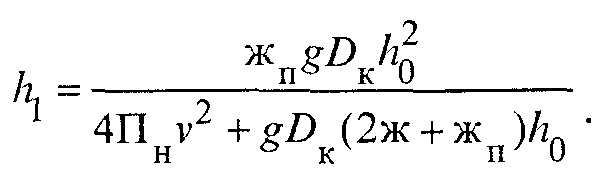

откуда

(2.73)

(2.73)

Выражение (2.73) показывает, что с ростом скорости v величина h1 резко убывает. Это вызывает быстрое прекращение интенсивного роста динамической нагрузки, которая затем практически стабилизируется.

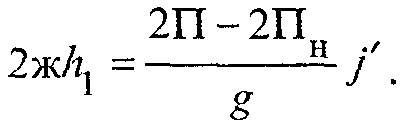

При наезде колес на неровность действие упругого элемента (сила Р') на надрессорное строение с массой т' вызывает ускорение j', т.е. Р' = m'j', откуда

(2.74)

(2.74)

Из выражения (2.74), получим

(2.75)

(2.75)

Принимаем j'= const, тогда

(2.76)

(2.76)

Подставляя выражение (2.75) в формулу (2.76), получим

(2.77)

(2.77)

Из этого выражения следует, что время подъема надрессорного строения на высоту неровности не зависит ни от скорости движения, ни от величины неровности. Для данного надрессорного веса и определенной жесткости упругого элемента оно постоянно. Этим объясняется резкое смягчение силы удара, передающегося на над- рессорное строение, значительное запаздывание и уменьшение его колебаний по сравнению с колебаниями неподрессоренных масс, особенно ускорений, что обеспечивает плавность хода.

Следовательно, главное назначение рессорного подвешивания — уменьшать воздействие па надрессорное строение толчков и ударов, воспринимаемых колесами от пути.

Расчет выполнен без учета сил трения и справедлив только для рессорного подвешивания на пружинах при бесчелюстных буксовых узлах.

Классификация систем рессорного подвешивания.

Рессорное подвешивание тепловозов в целом и его узлы принято классифицировать по следующим признакам:

– по числу ступеней (ярусов) подвешивания (одно или двухступенчатое подвешивание);

– по числу групп (точек) подвешивания в составе экипажа или тележки (трехточечное или четырехточечное сбалансированное и индивидуальное подвешивание);

– по функциям, выполняемым элементами подвешивания (упругие элементы: спиральные пружины, тарельчатые пружины, тор- сионы; упругодемпфирующие элементы: листовые рессоры, резинометаллические элементы, пневмобаллоны; элементы, поглощающие энергию колебаний: фрикционные и гидравлические гасители колебаний; элементы, распределяющие усилия в системе: балансиры, подвески, валики и т.п.).

Для повышения плавности хода необходимо уменьшать общую жесткость подвешивания. Однако достичь этого снижением жесткости одного или группы упругих элементов не удается по условиям прочности или по конструктивным соображениям. В этом случае обрессоренную часть конструкции локомотива разделяют на несколько ступеней и соединяют одну с другой рессорным подвешиванием. Верхняя (вторая) ступень подвешивания распределяет вес кузова по тележкам. Нижняя (первая) ступень подвешивания распределяет вес локомотива от рам тележек на колесные пары.

При независимом индивидуальном подвешивании упругие элементы соседних колесных пар не соединяются между собой, и они работают самостоятельно. Такое подвешивание достаточно простое, но не обеспечивает правильного распределения веса между колесными парами. При таком подвешивании нагрузка на колесо определяется только стрелой прогиба соответствующего упругого элемента.

Упругими элементами могут служить листовые рессоры, цилиндрические витые пружины, резиновые амортизаторы, пневмобаллоны. Группа упругих элементов, объединенных между собой балансирами, составляет точку подвешивания.

Если соединить концы смежных упругих элементов балансирами, то получится сбалансированное рессорное подвешивание. Связывание балансирами всех упругих элементов на каждой стороне тележки дает две точки подвешивания, т.е. статически определимую в отношении опорных реакций систему, однако тележка сама по себе как пространственная система с опорами в одной поперечной плоскости становится неустойчивой. При сбалансировании полностью всех упругих элементов на каждой стороне тележки для создания продольной устойчивости тележки применяют расположение опор кузова в двух поперечных плоскостях.

Если кузов через упругие элементы опирается на боковины, комплекты упругих элементов на каждой стороне расставляют на расстоянии, обеспечивающем необходимый восстанавливающий момент упругих опор кузова при наклоне рамы тележки в продольной плоскости (галопировании). При маятниковых опорах продольная устойчивость тележек обеспечивается расстоянием между опорами.

Следует иметь в виду, что сбалансированное рессорное подвешивание может только распределять между колесами и поддерживать переданную нагрузку. Для равенства нагрузок по колесным парам необходимо так располагать на тележке опоры кузова, чтобы их нагрузка вместе с обрессоренным весом тележки давала равнодействующую, совпадающую с равнодействующей реакции рельсов от заданной проектной нагрузки.

Устройство рессорного подвешивания.

У отечественных тепловозов широкое распространение получило одноступенчатое сбалансированное (четырехточечное) рессорное подвешивание из листовых рессор и спиральных пружин (рис. 2.46).

Нагрузка на буксы передается через балансиры 6. Пружины 2, расположенные по обе стороны листовой рессоры 1, передают нагрузку от рамы тележки на хомут рессоры через подвеску 15 и валик 4. Концы листовой рессоры соединены с концами балансиров при помощи подвесок 5 и валиков 12 и 14. Нагрузка на пружины передается через резинометаллические прокладки. Стальные валики и втулки подвергнуты закалке и смазаны консистентной смазкой, запрессованной через клапаны на торцах валиков. Эти шарнирные соединения в эксплуатации подвержены большому износу, причиной которого являются значительные удельные давления между валиками и втулками, особенно возрастающие вследствие перекосов подвесок при поперечных перемещениях букс относительно рамы тележки. В связи с этим шарнирная система, соединяющая упругие элементы стороны тележки, недостаточно чувствительна из-за значительного трения в шарнирах. К тому же динамические нагрузки, имеющие небольшую продолжительность действия, не успевают перераспределяться между колесами вследствие значительной инерции балансиров и рессор, замедляющей их угловые перемещения.

На тепловозах со сбалансированным рессорным подвешиванием более поздних выпусков конструкция шарнирных узлов изменена. Валики 4,9,12 и 14 сделали несколько меньшего диаметра, при работе рессорного подвешивания в этом случае валики не скользят относительно втулок 13, а слегка перекатываются. Таким образом, трение скольжения заменено трением качения. Это значительно уменьшило износ пары валик—втулка, исчезла необходимость в смазывании шарнирных узлов рессорного подвешивания.

Изложенное выше существенно снижает преимущества сбалансированной системы рессорного подвешивания в отношении выравнивания нагрузок на колеса и объясняет переход к индивидуальному

Рисунок

2.46 – Сбалансированное рессорное

подвешивание тепловоза 2ТЭ10Л:

1

— листовая рессора; 2,

8

— пружины; 3

— резиновый амортизатор; 4,

9, 12, 14

— валики; 5 — П-образная подвеска; 6—

балансир; 7— опора балансира; 10

— клапан для смазки; 11

— подвеска пружины; 13

— втулка; 15

— подвеска.

подвешиванию на тепловозах 2ТЭ10М, 2ТЭ116. Отказ от применения балансиров и многочисленных шарниров способствует снижению ремонтных расходов и затрат материалов на ремонт; расход металла на тепловоз в среднем уменьшается на 240 кг.

Вертикальная нагрузка через комплекты пружин передается на приливы бесчелюстных букс. На каждую колесную пару нагрузка передается от рамы тележки четырьмя комплектами пружин. Такое подвешивание называется индивидуальным. Но у индивидуального подвешивания есть и недостатки. Одним из них является большая чувствительность тележек к изменению статической нагрузки от колес на рельсы, от размеров и жесткости пружин, поставленных на тележку. Например, при разности в высоте под рабочей нагрузкой двух комплектов пружин на одну из букс 10 мм по сравнению с другими комплектами при номинальной жесткости пружин 750 Н/мм создается разница в статической нагрузке на эту буксу около 6 103 Н

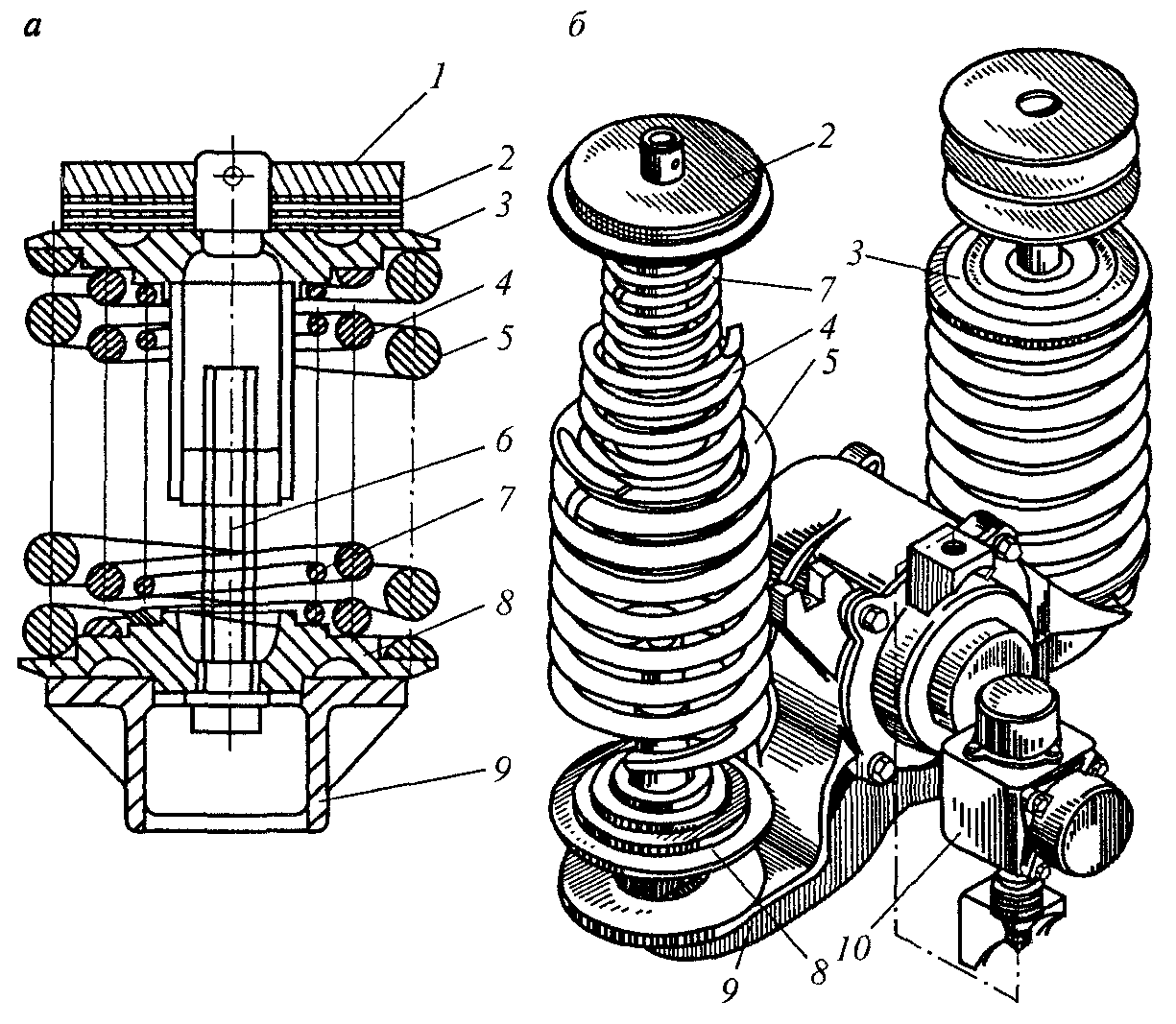

На рис. 2.47, а представлен комплект пружин рессорного подвешивания тепловоза 2ТЭ116 (в разрезе), а для более подробного ознакомления с конструкцией подвешивания буксового узла на рис. 2.47, б приведено его пространственное изображение.

Комплект пружин (см. рис. 2.47) состоит из пружин 4,5 и 7, опор пружин 3 и 8, прокладок 2 (резиновых амортизаторов со стальной арматурой), предназначенных для регулирования нагрузок на каждую колесную пару. Для исключения касания витков внутренних пружин при их концентрическом расположении относительно наружной, зазор между ними устанавливается не менее 5 мм на сторону, применяются пружины, навитые в разные стороны. Пружины изготавливают из круглого калиброванного проката горячекатаной пружинной стали 60С2А ГОСТ 14959-79. Твердость пружин в термообработанном состоянии НRС 40—47. После термообработки пружины упрочняют наклепом дробью. Размеры пружин комплекта подобраны таким образом, что наружная пружина воспринимает 65 % всей нагрузки, средняя — 23 % и внутренняя — 12 %. Для фиксации положения пружины в верхнем листе рамы тележки служит фиксирующий штырь. Предусмотрена замена поврежденной пружины без выкатки колесной пары приспособлением с технологическим болтом 6.

Рисунок

2.47 – Комплект пружин рессорного

подвешивания тепловоза 2ТЭ116:

1

— верхний лист рамы тележки; 2

—регулировочные прокладки; 3

— верхняя опора пружины; 4

— средняя пружина; 5 — наружная пружина;

6

— технологический болт; 7 — внутренняя

пружина; 8

— нижняя опора пружины; 9

— прилив буксового узла; 10

— фрикционный гаситель колебаний.

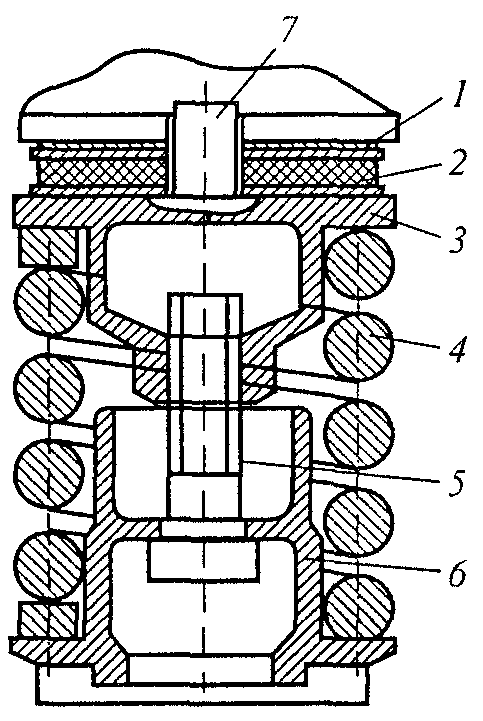

Для гашения колебаний надрессорного строения тепловоза параллельно с пружинами включены фрикционные гасители колебаний. На рис. 2.48 представлены общий вид (о) фрикционного гасителя колебаний и его пространственное изображение (б).

Корпус гасителя колебаний установлен на вертикальных листах боковин рамы тележки, над каждой буксой. Шток 10 (см. рис. 2.48) одним концом упруго прикреплен к кронштейну крышки буксы амортизаторами 9, сухарями 8 и обоймами 7, другой его конец аналогично соединен со стальным поршнем 2, зажатым пружиной 5 между двумя вкладышами 4, 13. Накладки 6 вкладышей изготовлены из фрикционного материала

Рисунок

2.48 – Фрикционный гаситель колебаний

тепловоза 2ТЭ116:

1

— кожух; 2

— поршень; 3

— крышка; 4,

13

— вкладыши; 5 — пружина; 6

— накладка; 7 — обойма; 8

— сухарь; 9

— прокладка; 10

— шток; 11,

14, 19

— шайбы; 12,

20

— гайки; 15

— пружина; 16

— шплинт; 17,

18

— болт; 21

— хомут.

(тормозная лента толщиной 6—8 мм с коэффициентом трения около 0,4). При колебаниях надрессорного строения происходит перемещение рамы тележки относительно колесной пары с буксами и соответственно перемещение поршня между вкладышами. Вкладыши пружиной 5 поджимаются к поршню и при их относи- тельном перемещении возникает сила трения, вызывающая демпфирование колебаний. Величина силы трения фрикционного гасителя равна 4,5—5,5 кН, что соответствует коэффициенту относительного трения φ = 5—5,5 % (отношение силы трения к подрессоренному весу, приходящемуся на буксу).

Для уменьшения воздействия на путь на современных пассажирских локомотивах применяют двухступенчатое рессорное подвешивание.

Так, на тепловозах ТЭП75, ТЭП70, ТЭП70А применено мягкое двухступенчатое подвешивание, состоящее из индивидуального буксового (первая ступень) и четырех комплектов пружин типа «Флексикойл» (вторая ступень).

Рессорное подвешивание буксовой ступени тепловозов ТЭП70 (рис. 2.49) состоит из цилиндрических пружин 4 и резиновых амортизаторов 2 над ними.

Рисунок

2.49 – Комплект буксовой ступени рессорного

подвешивания тепловоза ТЭП70:

1

— регулировочная прокладка; 2 — резиновый

амортизатор; 3,6

— верхний и нижний опорные стаканы; 4

— пружина; 5 — технологический болт; 7

— фиксатор.

Нижними витками пружины опираются на опорную поверхность стаканов 6, установленных на приливах корпуса буксы. Со стороны рамы тележки пружины с амортизаторами центрируют фиксатором 7, закрепленным в верхнем опорном стакане 3.

Пружины 3 второй ступени рессорного подвешивания типа «Флексикойл» (рис. 2.50) установлены в нишах кузова 1. Они центрируются верхними 2 и нижними 4 стаканами конической формы, обеспечивающей

Рисунок

2.50 – Установка пружины второй ступени

рессорного подвешивания тепловоза

ТЭП70:

1

— кузов; 2 — верхняя опора; 3

— пружина; 4

— нижняя опора; 5 — прокладка; 6

— рама тележки.

работу пружин на сдвиг при действии поперечных сил.

Параллельно пружинам второй ступени рессорного подвешивания установлены четыре гидравлических гасителя колебаний.

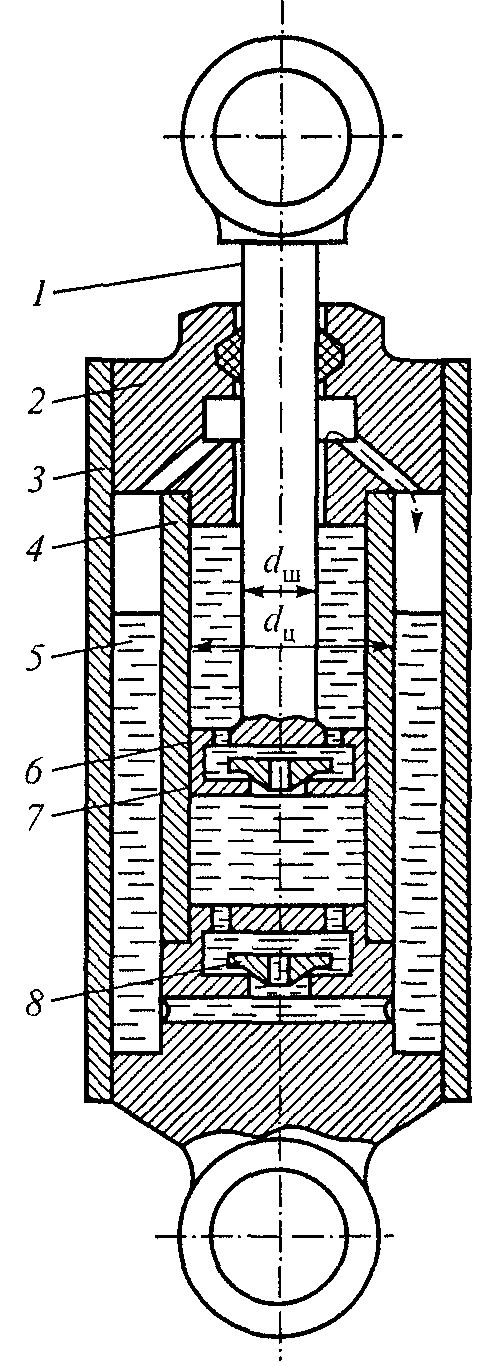

Гидравлические гасители, применяемые на тележках локомотивов и вагонов, обычно телескопические поршневые. Такие гасители имеют незначительную массу, удобны в эксплуатации, требуемая характеристика демпфирования обеспечивается соответствующим выбором дроссельно-клапан- ной системы. Конструкции гасителей разнообразны. Однако принцип их действия практически одинаков. Поглощение энергии гасителей осуществляется последовательным перемещением вязкой жидкости поршнем через узкие (дроссельные) каналы и всасыванием ее обратно через клапан одностороннего действия. При прохождении жидкости через дроссельные каналы возникает вязкое трение, в результате чего механическая энергия колебательного движения локомотива или вагона превращается в тепловую, которая затем рассеивается.

Такой гаситель колебаний (рис. 2.51) состоит из основных частей: рабочего цилиндра 4 диаметром dц , поршня 6 со штоком 1 диаметром dш, верхнего 7 и нижнего 8 клапанов, корпуса 3 и направляющей втулки 2. Между цилиндром и корпусом образуется резервуар 5. Гаситель заполнен вязкой жидкостью. При движении поршня вниз (ход сжатия) верхний клапан приподнимается и жидкость из- под поршневой полости цилиндра перетекает в надпоршневую. Однако вследствие движения штока давление в полости рабочего цилиндра повышается и часть жидкости с большим гидродинамическим сопротивлением перетекает через дроссельное отверстие нижнего клапана в резервуар. В это время давление жидкости в надпоршневой и подпоршневой полостях цилиндра одинаковое, так как полости соединены между собой через большие отверстия верхнего клапана и поршня.

Рисунок

2.51 – Принципиальная схема гидравлического

гасителя колебаний:

1

— шток; 2 — направляющая втулка; 3

— корпус;

4 —

рабочий цилиндр; 5 — резервуар; 6

— поршень; 7 — верхний клапан; 8—

нижний клапан.

При движении поршня вверх (ход растяжения) верхний клапан закрывается, давление жидкости в надпоршневой полости цилиндра повышается и жидкость с большим гидродинамическим сопротивлением перетекает через дроссельные каналы верхнего клапана в подпоршневую полость. Одновременно в этой полости наступает разрежение, так как объем перетекающей в нее из надпоршневой полости жидкости меньше объема подпоршневой полости. Вследствие этого нижний клапан поднимается и часть жидкости засасывается в подпоршневую полость из резервуара, заполняя освобожденное штоком пространство. Резервуар гасителя колебаний служит не только емкостью для жидкости, вытесняемой штоком из цилиндра, но и сборником жидкости, просачивающейся через кольцевой зазор между направляющей втулкой и штоком.

При ходе сжатия гидродинамическое давление со стороны дросселируемой жидкости испытывает лишь часть площади поршня,

равная

площади поперечного сечения штока

![]() ,

а при

,

а при

обратном

ходе — часть площади, равная

![]() (давление в резервуаре принимаем равным

атмосферному). Чтобы гаситель колебания

развивал одинаковые усилия сопротивления

РГ

при

ходах сжатия и растяжения, а также для

взаимозаменяемости верхнего и нижнего

клапанов, соотношение диаметров штока

и цилиндра определяют из равенства

(давление в резервуаре принимаем равным

атмосферному). Чтобы гаситель колебания

развивал одинаковые усилия сопротивления

РГ

при

ходах сжатия и растяжения, а также для

взаимозаменяемости верхнего и нижнего

клапанов, соотношение диаметров штока

и цилиндра определяют из равенства

(2.78)

(2.78)

Рабочей жидкостью для гидравлических гасителей колебаний вагонных тележек служат веретенное, приборное или трансформаторное масла, а также другие специальные жидкости. На отечественных дорогах гидравлические гасители заливают приборным маслом МВП ГОСТ 1805-76 или маслом АМГ-10 ГОСТ 6794-75.

Величина коэффициента сопротивления гидравлического гасителя колебания с силой сопротивления, пропорциональной первой степени скорости перемещения поршня, определяется по индикаторной диаграмме (рис. 2.52), записанной при испытании гасителя на специальном стенде, с использованием формулы

(2.79)

(2.79)

где А — длина индикаторной диаграммы, м; m — масштаб записывающего устройства, Н/м; Н— ширина индикаторной диаграммы, м;

п — число двойных ходов поршня гасителя в секунду, 1/с.

Клапаны 7 и 8 (см. рис. 2.51) снабжены предохранительными шариковыми устройствами с пружиной (на схеме они не показаны) дня ограничения сопротивления гасителя и дав-

л

Рисунок

2.52 – Индикаторная диаграмма работы

сил сопротивления гидравлического

гасителя колебаний.

На рис. 2.53 приведены ниды теоретической 1 и реальной 2 характеристик гидравлического гасителя с предохранительным устройством. Срабатывание предохранительного устройства происходит при скоростях движения поршня ν >ν0; (β1 и (β2 — коэффициенты сопротивления(демпфирования) гасителя. Для гидравлических гасителей, устанавливаемых на отечественных локомотивах и вагонах β1 = (0,6—1,2)•105; (β2 = (0,15—0,3)•105Нс/м, в зависимости от типа гасителя и его настройки.

В тележках пассажирских вагонов и некоторых локомотивах установлены преимущественно гасители колебаний производства Калининского (Тверского) вагоностроительного завода, разработанные совместно с ЛИИЖТ (ПГУПС) (типа КВЗ-ЛИИЖТ). Эксплуатируются также тележки, оборудованные гасителями поставки Германии (типа ВВW) и Венгрии (типа «Rаbа»). Все эти гасители принципиально мало отличаются один от другого. В последние годы серийное производство гасителей налажено на Первомайском заводе «Транспневматика». Коломенский завод для своих тепловозов устанавливает гасители собственного изготовления.

Рисунок

2.53 – Характеристика силы сопротивления

гидравлического гасителя:

1

— теоретическая; 2 — реальная с

предохранительным устройством.

Рессорное подвешивание первой ступени (рис. 2.54). Устанавливается на буксах колесных пар и является индивидуальным для каждого колеса. Статический прогиб первой ступени 56 мм, а эквивалентный (с учетом жесткости буксовых поводков) — 44 мм. На одной двухосной тележке установлено восемь комплектов двойных концентрических пружин. Комплекты пружин удерживаются от поперечных смещений верхней 3 и нижней 7 опорами. Между верхней опорой и рамой тележки установлены резиновые амортизаторы 2 и регулировочные прокладки 1. Резиновые амортизаторы уменьшают шум и вибрацию, идущие от колесных пар. Регулировочные прокладки 1 устанавливаются при выполнении развески тепловоза на локомотивных весах, поэтому при разборке и сборке тележек пружинные комплекты, амортизаторы и регулировочные прокладки нельзя менять местами. При работах, связанных с выемкой буксовых комплектов (подъемка тепловоза с разборкой двухосных тележек), необходимо все пружинные комплекты стянуть технологическими болтами, иначе разборка тележки будет очень затруднена, а последующая сборка невозможна. Свободные пружины для установки болтов сжимаются на специальном прессе.

Рисунок

2.54 – Комплект пружин рессорного

подвешивания первой ступени тепловоза

ТЭМ7:

1

— регулировочные прокладки; 2

— амортизатор; 3

— верхняя опора; 4

— наружная пружина; 5 — внутренняя

пружина; 6

— технологический болт; 7 — нижняя

опора.

Рессорное подвешивание второй ступени (рис. 2.55). Основные элементы второй ступени: восемь комплектов пружин 3, состоящих каждый из трех концентрически расположенных пружин, восемь гидравлических гасителей вертикальных колебаний 2, нижние 4 и верхние 5 плиты для установки комплектов пружин, кронштейны 6 и 7 для крепления валиками гасителей колебаний, роликовые опоры 8, закрепленные болтами на верхних плитах. Кронштейны 6 и 7 приварены соответственно к нижним и верхним плитам. Нижние плиты от поперечных смещений удерживаются фиксаторами 10, которые входят в отверстия, выполненные в верхних листах промежуточной рамы.

При подъемке тепловоза верхние головки гасителей колебаний нужно отсоединять от кронштейнов 6 во избежание перекосов гасителей.

Рисунок

2.55 – Рессорное подвешивание второй

ступени тепловоза ТЭМ7:

/ —

промежуточная рама; 2 — гаситель

колебаний; 3

— комплект пружин; 4

— нижняя плита; 5 — верхняя плита; 6,7

— кронштейн; 8

— роликовая опора; 9

— верхняя плита роликовой опоры; 10

— фиксатор нижней плиты; 11

— рама тепловоза.

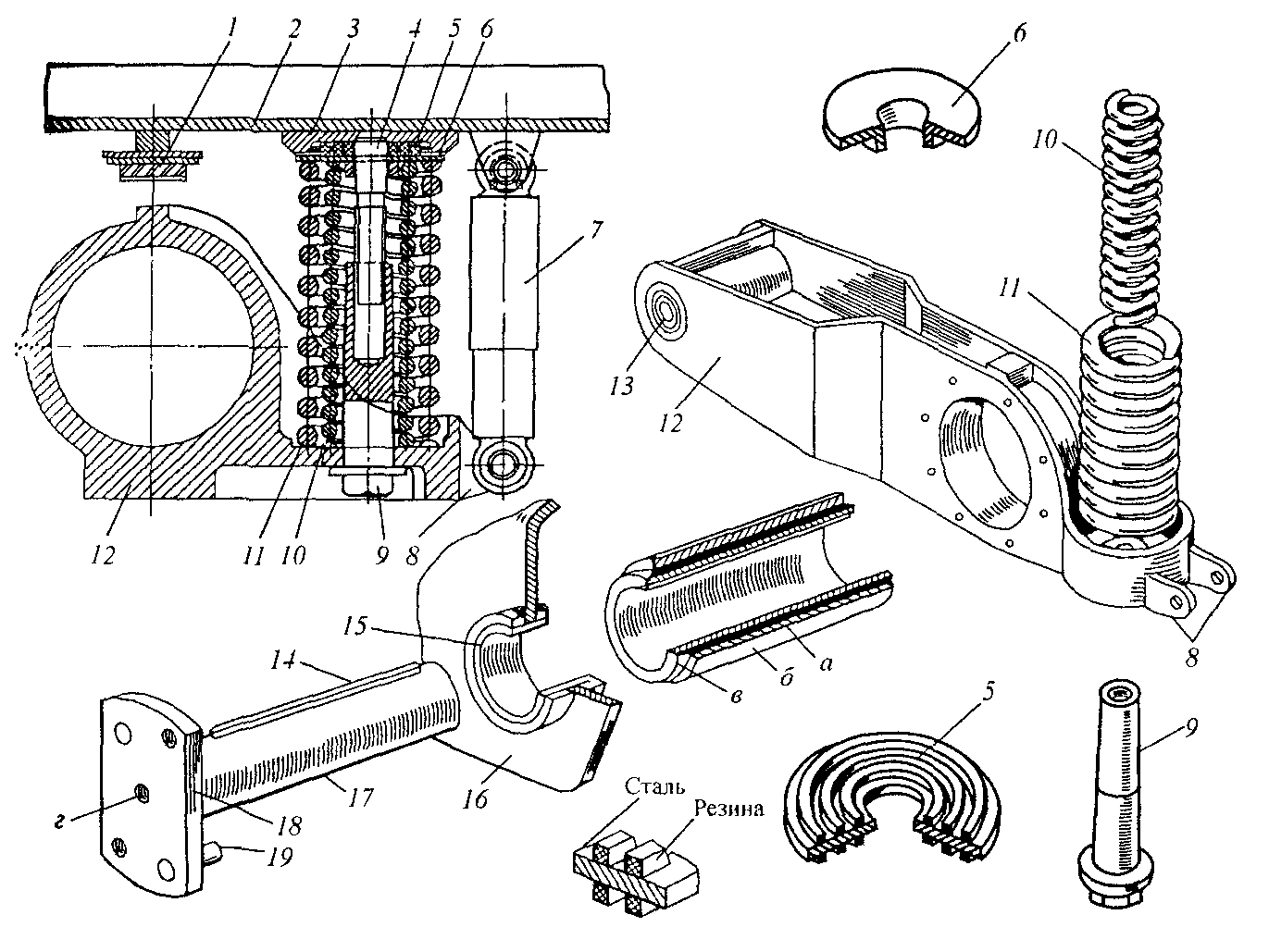

Одноступенчатое индивидуальное рессорное подвешивание бесчелюстной трехосной тележки тепловоза ЧМЭЗ – подробная конструкция на рис. 2.56.

Вес на каждую ось передается через две группы пружин и два балансира. Комплект рессорного подвешивания дополняется гидравлическими гасителями колебаний. Статический прогиб рессорного подвешивания равен 102,5 мм.

Балансир 12 отлит из стали в виде двуплечего рычага двутаврового сечения. Он установлен на оси колесной пары, поэтому является корпусом буксы. На конце длинного плеча сделано отверстие под резинометаллическую втулку 13 (сайлентблок), которая запрессована в балансир усилием 100 кН. Втулка состоит из двух стальных втулок а и б, между которыми находится слой резины в. Во внутренней втулке а сделана канавка под шпонку, а наружная 6 разрезана для придания ей пружинящих свойств, что обеспечивает более надежное крепление резинометаллической втулки в балансире.

Балансир соединен с рамой тележки пальцем 17, который проходит через стальные сменные втулки 15, запрессованные в отверстия фартука 16, и резинометаллическую втулку 13. На наружной цилиндрической поверхности пальца сделана овальная канавка под шпонку 14, а к его торцу приварен фланец 18 с четырьмя отверстиями. Относительно втулки палец фиксируется шпонкой 14, а относительно фартука — двумя штифтами 19, запрессованными в отверстия фланца, и двумя болтами, ввернутыми в отверстия фартука. В пальце 17 просверлено глухое отверстие 2 (в эксплуатации оно заглушено пробкой). Резьбовая часть отверстия используется для крепления приспособления, с помощью которого при ремонте вынимают палец.

Рисунок

2.56 – Рессорное подвешивание тепловоза

ЧМЭЗ:

1

— резинометаллический упор; 2

— продольная балка рамы тележки; 3

— тарелка; 4

— болт; 5 — резинометаллическая

прокладка; 6 — шайба; 7 — гидравлический

гаситель колебаний; 8

— вилка; 9

— гайка; 10

— внутренняя пружина; 11

— наружная пружина; 12

— балансир; 13

— ре- зинометаллическая втулка; 14

— шпонка; 15

— сменная втулка; 16

— фартук; 17—

палец; 18—

фланец; 19—

штифт; а,

б—

стальные втулки; в

— слой резины; г

— глухое отверстие.

Поворот балансира относительно рамы тележки происходит только благодаря смятию резины во втулке, что способствует гашению колебаний подрессоренных масс. Использование резинометаллических втулок в узлах соединения колесных пар с рамой тележки улучшает условия вписывания тепловоза в кривые участки пути, так как колесные пары не только перемещаются вдоль их оси, но и поворачиваются на некоторый угол. Осевой разбег колесной пары 3,0—3,5 мм обеспечивается зазором между торцами резинометаллической втулки 13 и втулки 15. При сборке буксы необходимо обеспечить одинаковые зазоры 1 мм по обоим торцам втулки 13.

Короткое плечо балансира является опорой для двух цилиндрических пружин: наружной 77 и внутренней 10 с разным направлением витков. Сверху пружины упираются в тарелку 3, приваренную к продольной балке 2 рамы тележки. Между тарелкой и верхним торцом пружин установлена резинометаллическая прокладка 5 и стальная шайба 6. Снизу пружины входят в гнездо короткого плеча, в центре которого сделано отверстие диаметром 80 мм. Внутри пружин проходит болт 4, вваренный в тарелку 3. При транспортировке тележки пружины 10 и 11 сжимают гайкой 9, навернутой снизу на болт 4. Короткое плечо балансира заканчивается вилкой 8 для соединения с ушком гидравлического гасителя колебаний 7, установленного параллельно комплекту пружин.

Основные характеристики рессорного подвешивания.

К основным характеристикам рессорного подвешивания относят жесткость ступеней, суммарную жесткость, степень демпфирования, распределение демпфирования по ступеням. Часто вместо жесткости указывают прогиб под статической нагрузкой, приходящийся на ступень (статический прогиб).

Статический прогиб ступени подвешивания

(2.80)

(2.80)

где РСТ — нагрузка на ступень подвешивания; жст — жесткость ступени подвешивания.

При двухступенчатом подвешивании вводят характеристику суммарного статического прогиба:

![]() (2.81)

(2.81)

где δСТ1 — статический прогиб первой (нижней) ступени подвешивания; δСТ2 — статический прогиб второй (верхней) ступени подвешивания.

Суммарный прогиб рессорного подвешивания для различных локомотивов рекомендуется в соответствии с «Нормами для расчета и оценки прочности несущих элементов, динамических качеств и воздействия на путь экипажной части локомотивов железных дорог МПС РФ колеи 1520 мм» (далее «Нормами») принимать не менее значений, представленных в табл. 2.12.

Таблица

2. 12

|

Рекомендуемый суммарный статический прогиб рессорного подвешивания | ||

|

Тип локомотива |

Конструкционная скорость, км/ч |

Суммарный статический прогиб, мм |

|

Пассажирский |

160 |

170 |

|

Грузовой |

120 |

130 |

|

Вывозной |

120 |

120 |

|

Маневровый |

80 |

90—100 |

Во второй ступени рессорного подвешивания рекомендуется размещать 70 % суммарного статического прогиба.

Статический прогиб и распределение его по ступеням уточняется при расчетах и экспериментах. Низкая собственная частота колебаний надрессорного строения устанавливается не менее 0,8— 1,0 Гц. При более низких частотах может происходить расстройство вестибулярного аппарата человека, вызывающее укачивание.

Допустимость принимаемого статического прогиба локомотива при двухступенчатом подвешивании проверяется на условие ограничения валкости (крена) кузова на рессорах по формуле

(2.82)

(2.82)

где δСТ — расчетный статический прогиб подвешивания; 2b1 и 2b2 — поперечные расстояния между упругими элементами первой и второй ступеней, соответственно, hс — высота центра масс кузова над осью колесной пары; χ — отношение прогиба первой ступени подвешивания к общему прогибу δСТ.

Гашение (диссипация) энергии колебаний осуществляется как в самих элементах подвешивания, так и в специально предназначенных для этого элементах — гасителях колебаний. В зависимости от физической природы диссипации силы гашения подразделяют на три основные группы.

Фрикционные силы гашения характеризуются постоянной силой трения FTр, знак которой зависит от скорости ż относительной деформации соответствующего элемента:

(2.83)

(2.83)

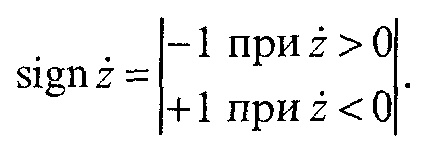

где FTP0— абсолютная величина силы трения; signż — нелинейная функция Кронекера, аналитическое выражение которой:

(2.84)

(2.84)

График этой функции изображен на рис. 2.57.

Из выражения (2.85) и графика, видно, что постоянная сила трения F.тp фрикционного гасителя, подключенного параллельно упругому элементу, меняет знак при перемене знака скорости. Это происходит в момент изменения направления движения кузова или тележки. Например, сила трения буксового фрикционного гасителя тепловоза 2ТЭ116 направлена вниз при движении рамы тележки относительно колесной пары вверх и наоборот.

Гидравлические силы гашения пропорциональны скорости относительных перемещений:

![]() (2.85)

(2.85)

где β— коэффициент пропорциональности (коэффициент сопро-тивления гасителя колебаний).

Необходимую величину силы трения фрикционных гасителей колебаний ориентировочно можно определить при помощи так называемой зоны трения δтр, которую обычно берут равной 0,005 м. Для ступени подвешивания

(2.86)

(2.86)

где ж — жесткость упругих элементов подвешивания, параллельно с которыми работает фрикционный гаситель.

Рисунок

2.57 – График нелинейной функции Кронекера.

Если прогиб подвешивания при колебаниях надрессорного строения становится равным или меньшим, чем зона трения, то рессорное подве-шивание блокируется, т.е. не работает.

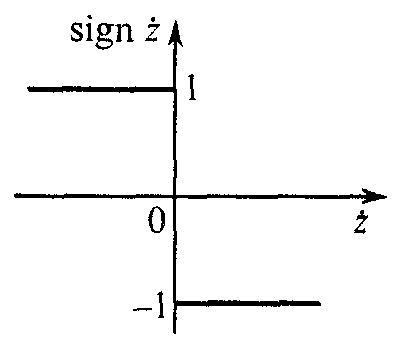

Необходимую величину демпфирования гидравлическими гасителями колебаний оценивают безразмерным коэффициентом демпфирования D.

Для одноступенчатого подвешивания

(2.87)

(2.87)

где т — масса подрессоренной части локомотива; жст — жесткость рессорного подвешивания ступени; βст — суммарный параметр гидравли-ческих гасителей ступени.

В зависимости от величины статического прогиба безразмерный коэффициент демпфирования принимается равным D= 0,2—0,4.

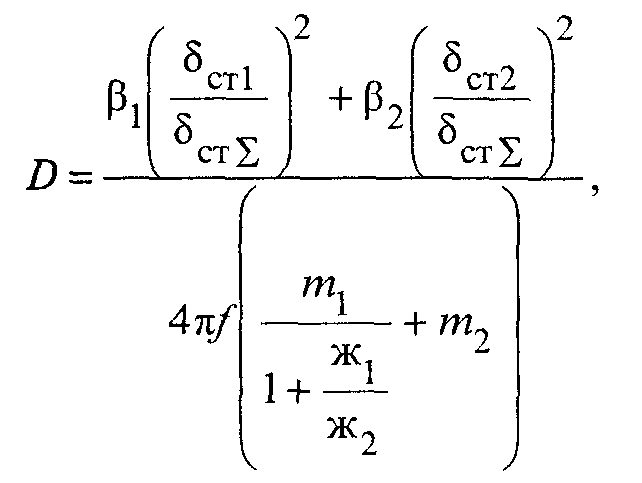

Для двухступенчатого подвешивания

(2.88)

(2.88)

где m1 и m2 — массы подрессоренных частей кузова и тележек соответственно; ж1 и ж2 — жесткости первой и второй ступеней подвешивания соответственно; β1 и β2 — параметры гасителей первой и второй ступеней подвешивания соответственно; δст1, δСТ2,δСТΣ — статические прогибы первой, второй ступеней подвешивания и суммарный соответственно; f — низшая собственная частота системы.

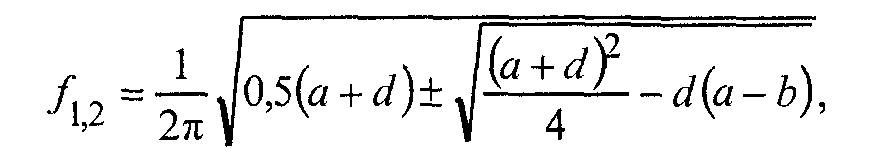

Собственные частоты системы;

(2.89)

(2.89)

где

Для тепловоза ТЭП70, у которого величины m1 =36 300 кг, m2 = 75 970 кг, ж1 = 19,8-106 Н/м, ж2 = 7,136-106 Н/м, собственные частоты подпрыгивания равны f1= 1,26 Гц, f2 = 4,58 Гц.

У локомотива без необходимого демпфирования в подвешивании при критической или близкой к ней скорости могут появиться высокие амплитуды колебаний, вызванные резонансом, что может привести к сходу с рельсов.

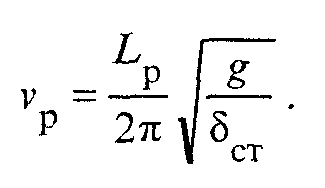

На стыковом пути у рельсов одинаковая длина Lр, поэтому у колесной пары период возмущающей силы (ударов на стыках) при скорости движения ν постоянен и равен:

(2.90)

(2.90)

при резонансе Tр = Тс,

где

–

период собственных (свободных) колебаний.

–

период собственных (свободных) колебаний.

Откуда следует, что скорость, при которой наступает резонанс, равна:

(2.91)

(2.91)

Если взять длину рельса в м, ускорение свободного падения — в см/сек2, а статический прогиб — в см, то критическая скорость локомотива νкр , при которой наступает резонанс, можно определить по формуле:

(2.92)

(2.92)

Отсутствие трения в подвешивании даже в зоне докритических скоростей приводит к продолжительным незатухающим колебаниям.

Жесткость сложной системы подвешивания.

В системе подвешивания упругие элементы могут быть соединены параллельно, последовательно или сложным образом в отдельную точку подвешивания. Жесткость системы подвешивания определяется на основе приравнивания работы, необходимой для прогиба всей системы, сумме работ на прогиб отдельных упругих элементов, входящих в это подвешивание.

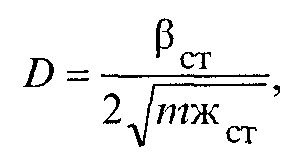

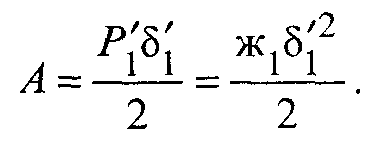

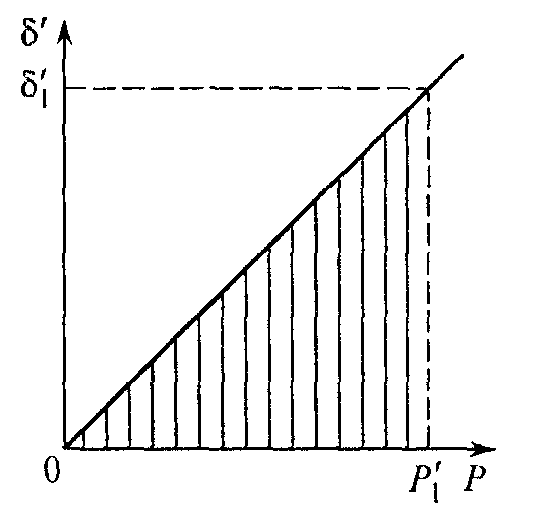

При нагружении упругих элементов предполагается, что прогибы прямо пропорциональны прилагаемым нагрузкам. Диаграмма изменения прогиба с увеличением нагрузки представлена на рис. 2.58.

Работа, затраченная на прогиб упругого элемента δ'1, выражается площадью заштрихованного треугольника. Этому прогибу соответствует нагрузка Р'1. Таким образом, работа деформации этого элемента равна:

(2.93)

(2.93)

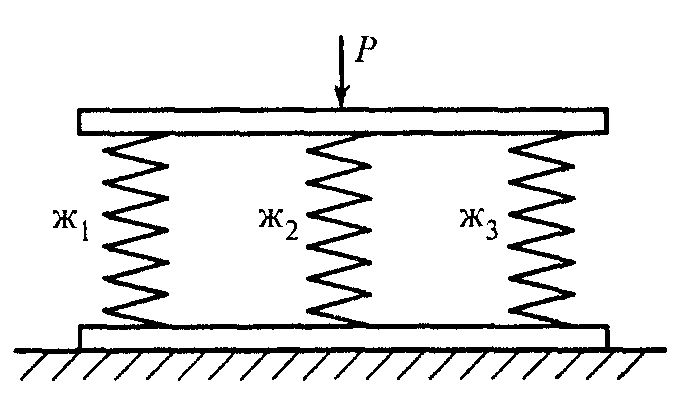

На рис. 2.59 представлен случай симметричного параллельного нагружения упругих элементов (пружин, рессор, резиновых амортизаторов и др.), у двух крайних жесткость ж1,а у средней — жесткость ж2.

Рисунок

2.58 – Диаграмма изменения прогиба от

нагрузки.

Рисунок

2.59 – Параллельная схема соединения

трех упругих элементов.

Жесткость системы (эквивалентной) можно определить на основе равенства

(2.94)

(2.94)

так как прогиб δ'1 в данном случае одинаков для всех упругих элементов. Поэтому жесткость системы упругих элементов равна сумме жесткостей отдельных упругих элементов:

![]() (2.95)

(2.95)

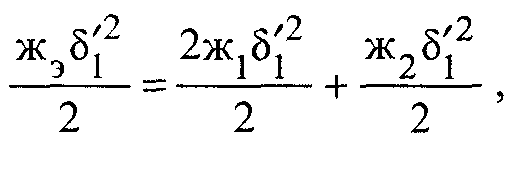

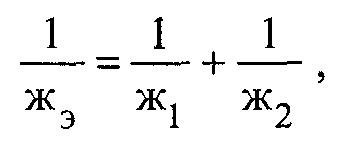

Рассмотрим последовательное соединение двух упругих элементов (рис. 2.60). Прогиб упругого элемента с жесткостью ж1; соответствующий нагрузке Р, обозначим δ'1 и прогиб упругого элемента с жесткостью ж2 обозначим δ'2.

Для определения жесткости системы используем равенство работы, необходимой на сжатие системы, сумме работ для первого и второго упругих элементов:

![]()

(2.96)

(2.96)

Заменяя

(2.97)

(2.97)

получим выражение

(2.98)

(2.98)

из которого следует, что

Рисунок

2.60 – После-довательная схема соеди-нения

двух упругих эле-ментов.

откуда

(2.100)

(2.100)

Известно, что величина, обратная жесткости, называется гибкостью (Г), тогда Гэ =Г1 + Г2, т.е. при последовательном соединении упругих элементов эквивалентная гибкость системы равна сумме гибкостей отдельных упругих элементов.

Этим методом легко определить эквивалентную жесткость любой системы подвешивания, в том числе и сбалансированной.

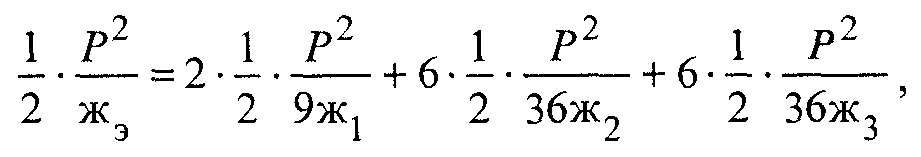

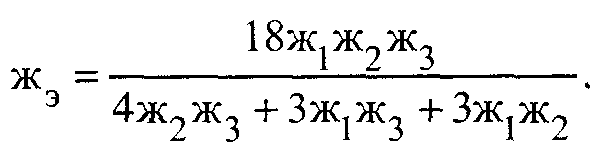

Рассмотрим

сбалансированное рессорное подвешивание

тепловоза 2ТЭ10Л, состоящее из четырех

точек. Определим жесткость одной точки

рессорного подвешивания, состоящего

из листовых рессор, спиральных пружин

и резиновых амортизаторов. Обозначим

через ж1,

ж2,

ж3

соответственно жесткости листовой

рессоры, пружины и резинового амортизатора.

Если условно принять нагрузку на точку

подвешивания Р,

тогда на листовую

рессору

приходится

![]() ,

на пружину –

,

на пружину –

![]() ,

на резиновый амортизатор —

,

на резиновый амортизатор —![]() .

Учитывая, что количество рессор в точке

подвешивания

.

Учитывая, что количество рессор в точке

подвешивания

две, пружин шесть, резиновых амортизаторов шесть, эквивалентную жесткость точки подвешивания можно определить из равенства

(2.101)

(2.101)

откуда

(2.102)

(2.102)

При ж1 = 173·104 Н/м, ж2 = 107·104 Н/м и ж3 = 107 Н/м получаем жесткость точки подвешивания тепловоза 2ТЭ10Л жэ = 332·104 Н/м, жесткость рессорного подвешивания тележки жт = 2жэ = 664·104 Н/м, жесткость рессорного подвешивания секции тепловоза 2ТЭ10Л жс = 1328·104 Н/м.

При расчете жесткости рессорного подвешивания тепловозов с индивидуальным рессорным подвешиванием 2ТЭ10В, 2ТЭ10М, 2ТЭ116, ТЭП70, ТЭМ7, ЧМЭЗ и др. используются в основном выражения, полученные в соответствии с расчетными схемами, представленными на рис. 2.59 и 2.60 (параллельное и последовательное соединения упругих элементов).