- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§2.18. Тормозные устройства.

Тормозные устройства тягового подвижного состава по способу образования тормозной силы можно разделить на четыре типа:

– механические, реализующие тормозную силу колодочным или дисковым тормозом;

– электрические, создающие тормозную силу при превращении кинетической энергии движущегося поезда в электрическую тяговыми электродвигателями, работающими в генераторном режиме;

– электромагнитные, в которых тормозная сила возникает при притягивании электромагнитным полем специальных башмаков к рельсам и их скольжению по рельсам;

– гидравлические, создающие тормозную силу преобразованием кинетической энергии поезда в энергию потока жидкости, циркулирующей в специальной гидромуфте.

Тормозное оборудование размещают в кузове и на тележках локомотива. На тележке устанавливают тормозные цилиндры, рычажную передачу и трубопровод питания тормозных цилиндров, остальное оборудование располагают в кузове локомотива. Число тормозных цилиндров локомотива зависит от принятой схемы рычажной передачи. Работа воздушных (пневматических) тормозов основана на использовании в тормозном цилиндре энергии сжатого воздуха.

Тормозная рычажная передача предназначена для равномерного распределения усилия между тормозными колодками и передачи его от поршня тормозного цилиндра на колеса локомотива. Тормозные передачи по принципу действия бывают с односторонним и двусторонним нажатием колодок на колеса локомотива.

При одностороннем нажатии обеспечивается тормозное усилие с одной стороны колеса, при двустороннем — с двух сторон. Односторонние передачи просты по конструкции, сравнительно небольшого веса и обеспечивают хороший доступ для осмотра и ремонта. Однако эти передачи обладают существенными недостатками: при торможении на ось действует дополнительный крутящий момент от нажатия тормозных колодок на колесо; большое давление на тормозные колодки приводит к снижению коэффициента трения между колодкой и колесом, а следовательно, и тормозной силы локомотива, вызывая значительный износ колодок и нагрев бандажей. Эти передачи применяют в тепловозах ТЭ10, 2ТЭ10Л, ТЭМ2У с челюстными тележками (рис. 2.89). Односторонние передачи целесообразнее применять с композиционными колодками с высоким коэффициентом трения при условии обеспечения допустимых давлений на колодку. У односторонней рычажной передачи есть недостатки: малая жесткость в поперечном направлении, препятствующая применению безгребневых секционных колодок, высокая трудоемкость и сложность регулировки; невозможность эффективно применять противоюзные устройства, так как при юзе одного из колес необходимо обеспечить отпуск сразу шести тормозных колодок.

Двухсторонние рычажные передачи гораздо сложнее по конструкции и имеют большую массу, в эксплуатации затрудняют осмотр экипажной части, но обеспечивают увеличение тормозной силы локомотива.

Рычажные передачи изменяют передаточные отношения в зависимости от материала и типа тормозных колодок. В конструкциях вертикальных (или горизонтальных) рычагов предусмотрены отверстия для валиков, положение которых обусловливает изменение передаточного отношения, а следовательно, и коэффициента нажатия тормозных колодок. Так, например, у тепловоза ТЭП60 передаточные отношения при композиционных и чугунных колодках соответственно равны 2,38 и 5,77, а действительные коэффициенты нажатия 0,6 и 0,3.

В рычажной передаче тормоза предусматривается возможность регулирования зазоров между бандажами и тормозными колодками и применение автоматических устройств для изменения силы нажатия колодок, противоюзных устройств. При проектировании стараются уменьшить массу тормозной системы и количество шарнирных соединений.

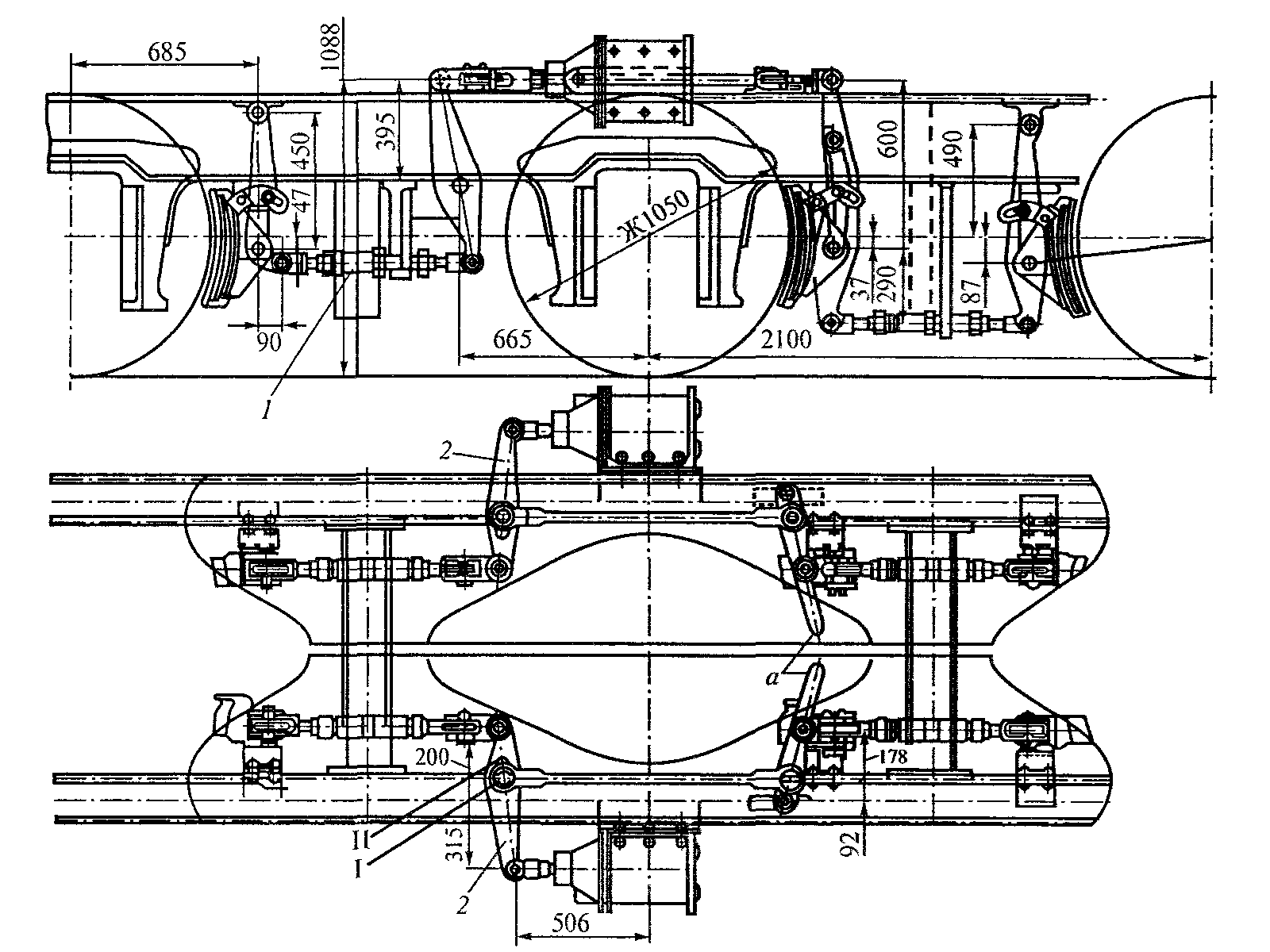

Рисунок

2.89 – Схема рычажной передачи тормоза

тележки тепловоза 2ТЭ10Л:

1

— регулировочная муфта; 2

— горизонтальный двуплечий рычаг с

двумя отверстиями для положений I и II;

а

— точки приложения усилий от руч-ного

тормоза.

Двустороннее расположение колодок применяют в локомотивах 2ТЭ10В, 2ТЭ10М, ТЭП60, ТЭП70, 2ТЭ116 и др. На рис. 2.90 представлена схема рычажной передачи тормоза тепловозов ТЭП60 и ТЭП70 (№ 1—7). На каждой тележке тепловоза установлено по четыре тормозных цилиндра диаметром 254 мм. Каждый цилиндр приводит в действие три тормозные колодки. Характерной особенностью этой рычажной передачи является возможность изменения передаточного отношения в зависимости от типа применяемых тормозных колодок.

Рычажная передача тормоза тепловозов 2ТЭ116, ТЭП70, ТЭП80 отличается от передач тепловозов 2ТЭ10Л, ТЭП60 и др. тем, что в ней каждое колесо обслуживается одним тормозным цилиндром.

Схема рычажной передачи тормоза для колесной пары (в данном случае второй) тепловоза 2ТЭ116 показана на рис. 2.91; остальные колесные пары имеют аналогичную передачу. На каждое колесо работает один тормозной цилиндр № 553 с диаметром 203 мм (8"). Общее передаточное число рычажной передачи 7,8. При подаче воздуха в тормозной цилиндр 7 шток его выдвигается и тормозные колодки 5 рычажной передачей прижимаются к колесу 6. Все тормозные цилиндры работают синхронно. Две колесные пары (вторая и третья) только передней тележки могут быть заторможены ручным тормозом. Он приводится в действие вращением штурвала 7, установленного на левой стороне задней стенки кабины машиниста. Вращение по часовой стрелке приводит к затормаживанию. Тормозное усилие на колодки при ручном тормозе передается через зубчатую пару 2 и винтовую передачу 3, соединенную цепью 8, которая проходит через направляющие ролики 4, с рычажной передачей второй и третьей колесных пар передачи тележки. Порядок и направление перемещения рычагов очевидны из схемы (цифры означают длину рычагов).

В тепловозах ТЭП70 и ТЭП80 применяют тормозные цилиндры типа ТЦР-10 с регулятором выхода штока диаметром 254 мм (10"). По мере износа тормозных колодок встроенный в цилиндр регулятор автоматически увеличивает выход штока, связанного с поперечным рычагом тормозной передачи. При этом величина выхода штока цилиндра остается неизменной и равной 60 мм до полного износа колодок. Также остается неизменным зазор между колодкой и бандажом колеса.

Рисунок

2.90 – Схема рычажной передачи тормоза

тепловозов ТЭП60 и

ТЭП70 (№ 1—7):

1

— тормозной цилиндр; 2

— балансир ручного тормоза; 3,

9, 11, 19

— ры-чаги; 4

— подвеска; 5

— чека; 6

— башмак; 7 — тормозная колодка; 8,12,

18

— вилки; 10

— тяга; 13

— регулировочный винт; 14

—предохранитель-ный трос; 15

— муфта; 16

— регулировочная тяга; 17

— контргайка.

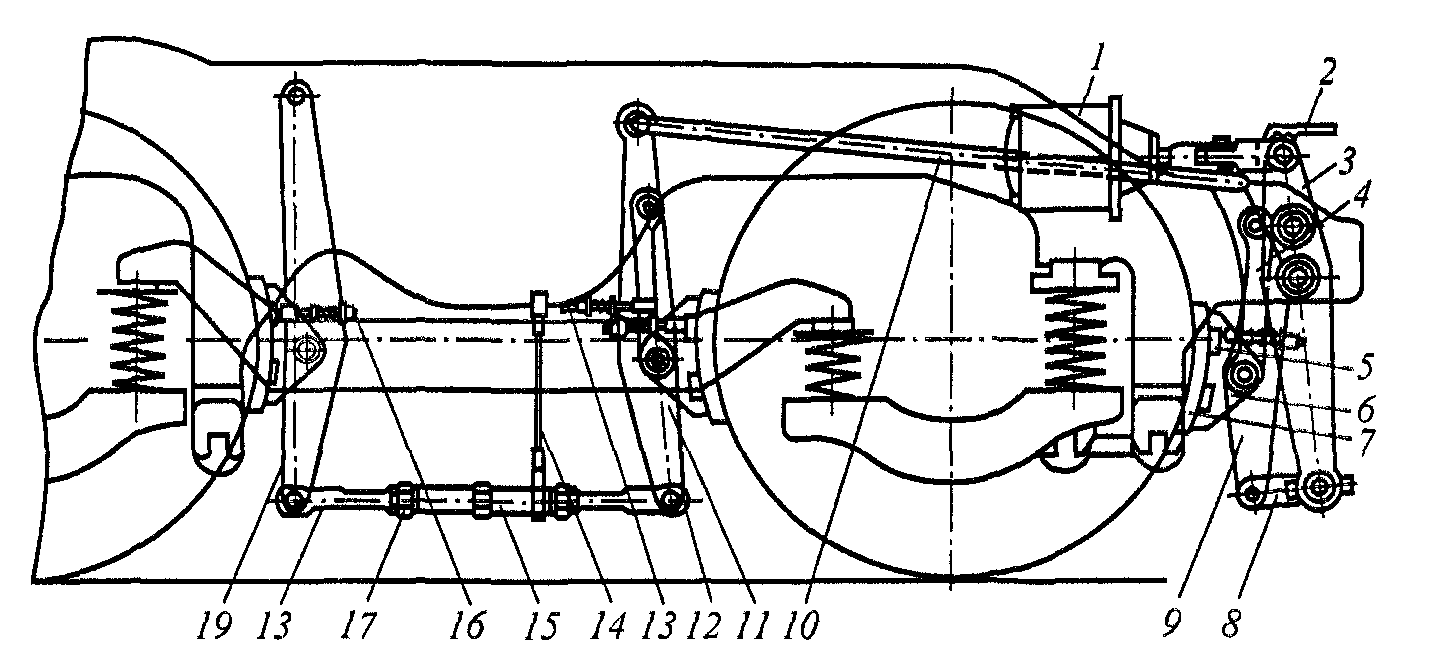

Рисунок

2.91 – Схема рычажной передачи тормоза

второй колесной пары

тепловоза 2ТЭ116:

1

— штурвал ручного тормоза; 2

— коническая зубчатая пара; 3

— винтовая передача; 4

— направляющий ролик; 5

— тормозная колодка; 6 — колесо; 7 —

тормозной цилиндр; 8

— цепь; 9 — регулятор выхода штока

тормозного цилиндра; 10

— продольная регулируемая тяга; А

— подвод воздуха; Б

— тяга к третьей оси.

Тормозной цилиндр установлен в цапфах, что позволяет ему поворачиваться вокруг вертикальной оси. Это исключает перекос (заклинивание) винта при торможении и при увеличении его выхода. В тормозных цилиндрах без регулятора выхода штока перекосы компенсируются сферическими шарнирами на штоке и поршне.

Расчет допускаемой силы нажатия тормозных колодок (накладок). Обеспечение наибольшей тормозной эффективности проектируемых тормозных передач при эксплуатации подвижного состава — важнейшая задача безаварийного движения на транспорте. Для выполнения этого условия тормозная сила колесных пар не должна превышать наибольшую силу сцепления колес с рельсами, т.е. допускаемая сила нажатия (кН) колодок на колесо или на тормозной барабан дискового тормоза

![]() (2.189)

(2.189)

где а — коэффициент учета разгрузки колесной пары от действия вертикальных сил и сил инерции при торможении, для ориентировочных расчетов можно принять 0,9; 2П — нагрузка от колесной пары на рельсы; ψк — коэффициент сцепления колес с рельсом; φк — коэффициент трения тормозной колодки (накладки); Rк — радиус колеса; r — расчетный радиус тормозного диска.

При ориентировочных расчетах для колодочного тормоза отношение Rк/r = 1, а ψк = 0,09—0,1.

Для упрощения расчетов допускаемой силы нажатия принимают, что коэффициент нажатия на тормозные колодки δ = ΣК /2П.

Это вызвано тем, что коэффициент φк, входящий в формулу для определения допускаемой силы нажатия, зависит от силы нажатия К.

ВНИИЖТ и ВНИКТИ рекомендуют использовать в расчетах тормозной силы локомотива коэффициенты нажатий тормозных колодок (накладок), приведенные в табл. 2.20, при применении скоростного регулятора δ= 1,2—1,5 для чугунных колодок.

Таблица 2.20

|

Значение коэффициентов нажатия δ тормозных колодок | ||||

|

Тип тормоза |

φк |

Локомотив |

Удельная нагрузка, мН/м2 | |

|

грузовой |

пассажирский | |||

|

Колодочный чугунный |

0,2—0,1 |

0,6—0,7 |

0,7—0,8 |

1,2 |

|

Колодочный компози- |

0,3—0,18 |

0,27—0,3 |

0,37—0,4 |

0,6 |

|

ционный |

|

|

|

|

|

Дисковый композици- |

0,32—0,22 |

0,28 |

0,3 |

0,5 |

|

онный |

|

|

|

|

При определении удельных нагрузок на тормозные колодки (накладки) исходят из наибольшей силы нажатия, числа и размеров тормозных колодок (накладок). По окончательно выбранной силе нажатия тормозных колодок (накладок) проводят тормозные расчеты и расчеты по определению теплового режима фрикционных пар колесо—колодка и тормозной диск—накладка. После выбора схемы рычажной передачи рекомендуется рассчитать диаметр тормозного цилиндра и передаточное число тормозной рычажной передачи.

Эффективность тормозов при равных прочих условиях зависит от материала тормозных колодок. До 2000 г. для подвижного состава железных дорог применялось два типа колодок: чугунные и композиционные. Многолетний опыт эксплуатации композиционных колодок выявил их преимущества и недостатки.

Композиционные колодки обеспечивают почти в два раза больший коэффициент трения в паре колодка—колесо, а износостойкость их в 4—5 раз выше, чем чугунных. Тормозная эффективность поездов, оснащенных композиционными колодками, в 1,25—3,0 раза выше, чем чугунными. Однако композиционные колодки обладают более низкими теплофизическими характеристиками, главным образом теплопроводностью. Поэтому при торможении более 95 % выделившейся теплоты поступает в колесо, в то время как при использовании чугунных только 60 %. Повышенная теплонапряжен- ность колес способствует появлению микротрещин на поверхности катания. При сильном перегреве, который может возникнуть, например при экстренном торможении, возможно ослабление посадки бандажа обандаженных колес. Кроме того, в состав композиционных колодок входят асбестосодержащие материалы.

В конце XX века отечественными учеными совместно с предприятиями, выпускавшими тормозные колодки, разработаны и предложены для вагонов колодки на полимерной основе без асбеста, типа ТИИР-308 и 2110. Продукты износа этих тормозных колодок менее загрязняют окружающую среду и удовлетворительны по экологическим показателям.

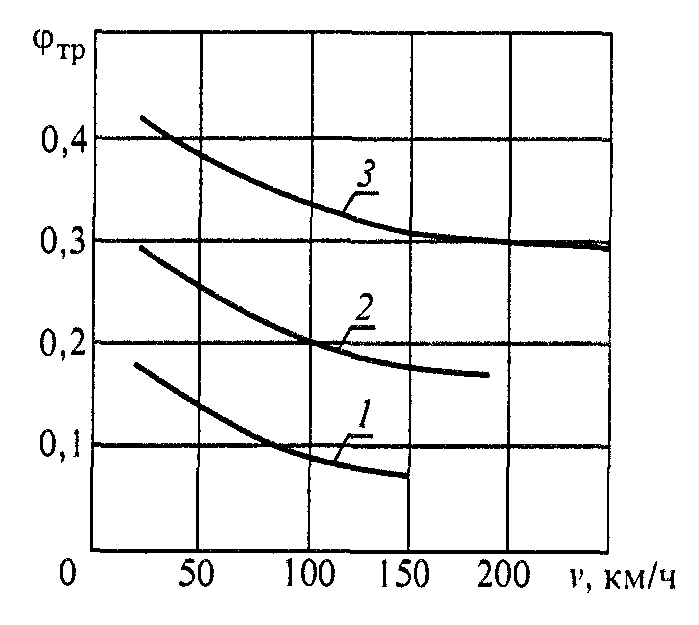

В начале XXI века в подвижном составе, в том числе и локомотивах, стали применяться тормозные колодки из спекаемых металлокерамических материалов на основе графита и бронзы. Металлокерамические колодки обеспечивают: высокий (≥ 0,3) коэффициент трения, малозависящий от силы нажатия, скорости, температуры (рис. 2.92); износостойкость, превышающую износостойкость чугунных колодок в 10 раз и полимерных композиционных колодок в 3 раза. Теплопроводность металлокерамических материалов в 13 раз выше теплопроводности полимерных композиционных материалов и в 3—3,5 раза — чугунных.

Передаточное число рычажной передачи, как отношение произведения длин ведущих плеч рычагов к ведомым с учетом схемы ее, определяют из формулы

![]() (2.190)

(2.190)

где Nшт — усилие на штоке тормозного цилиндра; uрп — передаточное число рычажной передачи; ηрп — КПД рычажной передачи.

Рисунок

2.92 – Зависимость коэффициента трения

от скорости движения для тормозных

колодок (усилие нажатия 20 кН):

1

— чугунные; 2

— композиционные, 3—

металлокерамические.

На основании экспериментальных данных в зависимости от схемы рычажной передачи рекомендуется принимать ηрп = 0,95 для индивидуальной передачи тормозного усилия на колесо, ηрп = 0,9 для двухосных тележек, ηрп = 0,85 для трехосных тележек, при передаче тормозного усилия от одного цилиндра (см. рис. 2.89) ηрп = 0,5 для тормоза с ручным приводом. Передаточное число (схема рычажной передачи) и усилие по штоку тормозного цилиндра (число тормозных цилиндров и их диаметр) выбирают с учетом их взаимосвязи следующим образом.

Передаточное число тормозной передачи для новых локомотивов проектируют наименьшим, но не более 10, чтобы обеспечить хорошее регулирование зазоров между тормозной колодкой и колесом в эксплуатации подвижного состава. Нужно соблюдать зазор 6—20 мм, а ход поршня тормозных цилиндров 50—150 мм. При большом передаточном числе рычажной передачи затрудняется ее регулировка и отход колодки от колеса при отпуске тормозов, хотя при этом и возможно применение тормозного цилиндра меньшего диаметра.

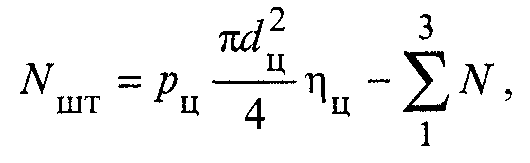

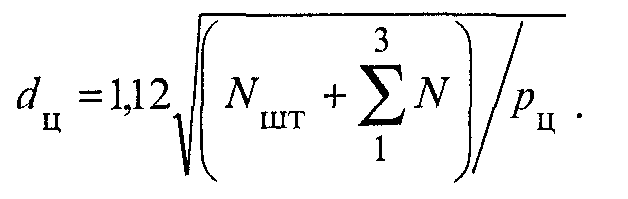

Задавшись передаточным числом в рекомендуемых пределах, определяют усилия по штоку тормозного цилиндра:

(2.191)

(2.191)

где рц — давление в тормозном цилиндре; dц — диаметр тормозного цилиндра; ηц — коэффициент потерь в тормозном цилиндре, равный 0,98—0,97;

![]() —суммарное

усилие, состоящее из усилий наружной и

внутренней от-

—суммарное

усилие, состоящее из усилий наружной и

внутренней от-

пускных пружин тормозного цилиндра при торможении и усилия пружины автоматического регулятора. Диаметр тормозного цилиндра

(2.192)

(2.192)

Полученное значение диаметра тормозного цилиндра округляют до ближайшего стандартного и далее, варьируя двумя величинами ирп и dц, конструктивно оформляют схему рычажной передачи тормоза локомотива, подбирают плечи рычагов тормозной передачи, при которых возможны найденные диаметр тормозного цилиндра и передаточное число. Передаточное число тормозной передачи от одного тормозного цилиндра находят как сумму передаточных чисел на отдельные колеса или группу передач.

Проектирование рычажной передачи заключается в решении двух задач: конструктивной разработке схемы при определенном значении передаточного числа тормозной передачи и нахождении сил для расчета на прочность элементов рычажной передачи.

Проектировать следует для средних условий эксплуатации деталей рычажной передачи: тормозные колодки изношены на толщину 25 мм и прижаты к колесам, бандажи обточены по диаметру на 50 мм, ход поршня тормозного цилиндра принимают средним, регулировочные приспособления находятся в среднем положении. При взаимном расположении деталей в тормозном положении стремятся к тому, чтобы рычаги были перпендикулярны тягам, соединенным с ними. Тормозные колодки рекомендуют подвешивать на 40—50 мм ниже центра оси колесной пары, длину подвески брать не менее 0,8 радиуса колеса.

Необходимо учитывать возможные отклонения тормозных сил в процессе эксплуатации от расчетных в результате износа колодок и изменения первоначальных углов наклона тормозных колодок, Точку подвеса следует выбирать таким образом, чтобы угол подвешивания β (угол между подвеской и линией, соединяющей центр колеса и шарнир башмака) был близким к прямому. Большое внимание при проектировании уделяют установке автоматического регулятора. Любой конструктивной схемой автоматического регулятора обеспечивают тормозным колодкам износ до наименьшей величины (10—15 мм) без дополнительных ручных регулировок.

Ручной привод тормоза действует на рычажную передачу. Тормозное усилие на колодки при ручном тормозе передается зубчатой винтовой передачей или устройством, в котором применены многократные (двух или четырех) полиспасты с барабанами для приема тросов (тепловоз ТЭМ7). При расчете ручного тормоза определяют основные параметры передачи и проверяют возможность удержания локомотива на уклоне 30 ‰ усилием на маховике ручного тормоза 300—500 Н. Вычисляют передаточное число ручного тормоза, действительную и расчетные силы нажатия тормозных колодок от ручного тормоза. Возможность удержания локомотива на уклоне проверяют, сопоставляя силы сопротивления локомотива при трогании с места с тормозными силами от нажатия тормозных колодок ручного тормоза с дополнительным сопротивлением локомотива на уклоне.

Усилия в каждом элементе рычажной передачи тормоза определяют последовательно, начиная с рычагов, непосредственно связанных с тормозным цилиндром. Силы находят исходя из передаточных чисел групп, узлов. При расчете деталей рычажной передачи на прочность давление воздуха в тормозном цилиндре принимают рц = 0,42 МПа. Силы трения и действие отпускных пружин и пружин регулятора в расчете не учитывают. Расчетные напряжения в деталях рычажной передачи допускаются не выше предельных значений напряжений, принятых по ГОСТ для материала деталей тормозных систем. При расчете деталей ручного тормоза на прочность исходят из усилий, развиваемых автоматическим тормозом при КПД передачи, равном единице.

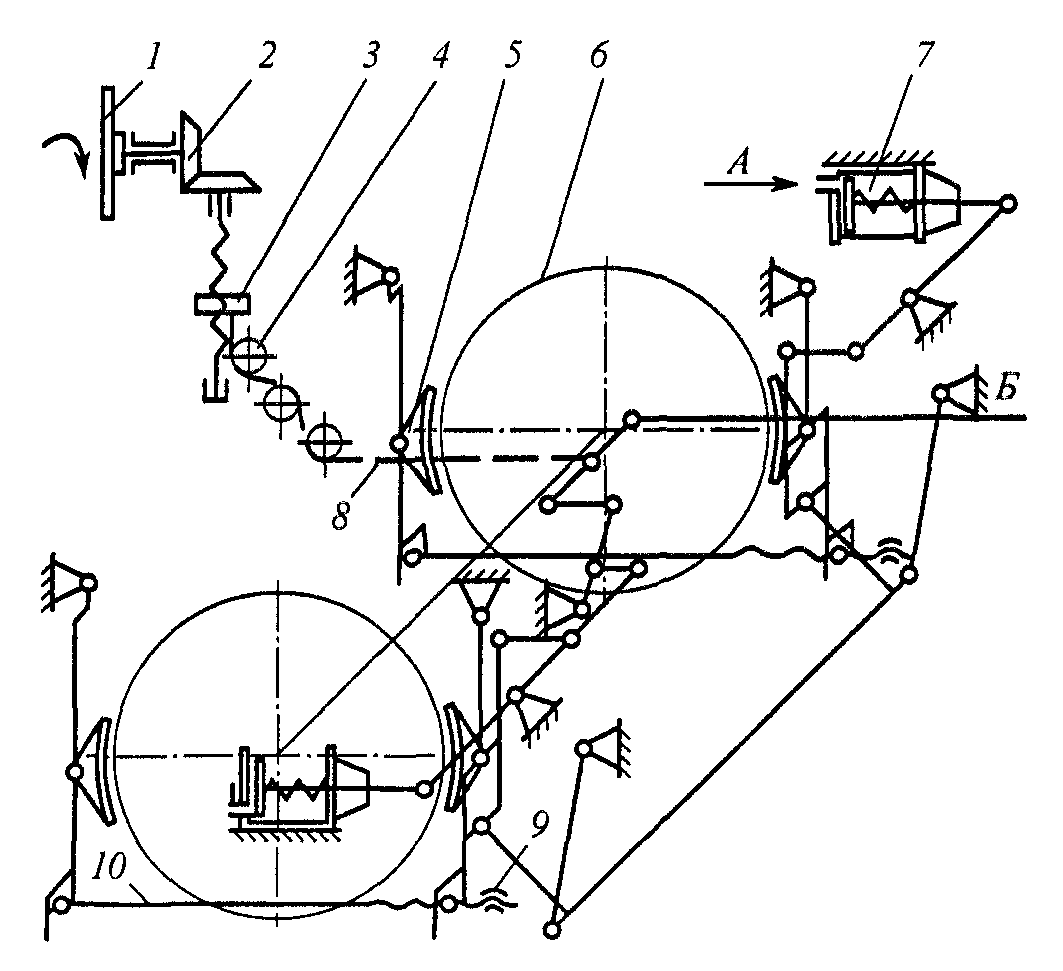

Рычажная передача дискового тормоза. Дисковые тормоза применяются преимущественно для скоростного подвижного состава.

Торможение поезда колодочными тормозами при высоких скоростях движения приводит к сильному нагреву обода (бандажа) колес и значительным термическим напряжениям. Торможение дисковыми тормозами исключает эти неблагоприятные явления. Впервые дисковые тормоза стали применяться на необмоторенных тележках (рис. 2.93). При использовании распределенной тяговой мощности по многим колесным парам (как это делается в электропод- вижном составе) мощность тяговых двигателей, а следовательно, и габариты тяговых электродвигателей не столь велики. Поэтому можно разместить дисковый тормоз и на тяговой оси. Перемещение рычагов клещевидного механизма 3, прижатие накладок 4 к тормозным дискам 5 осуществляется клиновым устройством 2, на которое действует усилие от штока тормозного цилиндра 1. Такая передача осуществлена в электропоезде ЭР200. Авторегулятор, встроенный в тормозной цилиндр, обеспечивает зазор 1—3 мм между накладками и диском. Вагоны дизель-поездов оборудованы рычажной передачей дискового тормоза с одним тормозным цилиндром на колесную пару. Применение дисковых тормозов в подвижном составе отечественных железных дорог повышает эффективность торможения. Они просты по устройству, обеспечивают плавность и надежность торможения. У локомотивов с электропередачей межколесное пространство обычно плотно занято тяговым двигателем и редуктором. Установка дисков тормоза на оси затруднена. В некоторых зарубежных локомотивах разъемные тормозные диски навешиваются с обеих сторон колесного центра. Клещевидный механизм для нажатия колодок в этом случае охватывает бандажи колес.

Электрический тормоз. В электровозах и тепловозах с электрической передачей мощности применяют электрическое торможение как эффективную дополнительную тормозную систему.

При электрическом торможении тяговые двигатели переводят в генераторный режим, при этом тормозной момент тягового двигателя в виде тормозной силы реализуется в точках касания колес с рельсами.

Рисунок

2.93 – Рычажная передача дискового

тормоза:

1

— тормозной цилиндр; 2

— клиновое устройство; 3

— клещевидный механизм; 4

— накладка; 5

—

тормозной диск; 6 — привод ручного

тормоза.

Кинетическая энергия движущегося поезда превращается в электрическую, которая или поглощается тормозными сопротивлениями локомотивов (реостатное торможение), или возвращается в контактную сеть (рекуперативное торможение на электровозах).

Рельсовые электромагнитные тормоза развивают тормозные силы, не ограниченные силой сцепления колес с рельсами. Стальные тормозные башмаки магнитно-рельсового тормоза притягиваются к рельсам при возбуждении их катушек электрическим током. Тормозная сила Вт =1000ΣKφк , где Σ К — сумма сил нажатий тормозных башмаков к рельсу, кН. Рельсовые электромагнитные тормоза действуют только при экстренном торможении, при замедлении <1,5 м/с2 их отключают. При изменении скорости движения от 25 до 160 км/ч коэффициенты трения φк изменяются от 0,15 до 0,04.

В современных конструкциях тормозных передач сила прижатия достигает 50 кН и более на 1 м длины башмака. При силе 100 кН потребляемая мощность составляет в среднем 1500 Вт на один башмак. Магнитно-рельсовые тормоза применяют в высокоскоростном подвижном составе и в трамваях. Тележки вагона скоростных поездов ЭР200 и «Сокол» оборудованы дисковым и магнитно-рельсовым тормозом. Совместное применение этих тормозных систем обеспечивает на площадке при скорости 200 км/ч и замедлении 1,2 м/с2 тормозной путь около 1200—1300 м.

Гидравлическое торможение применяют в маневровых и промышленных тепловозах с гидропередачей. Для этого гидравлическую передачу оборудуют специальной гидравлической муфтой, которая при необходимости торможения заполняется рабочей жидкостью. Насосное колесо гидромуфты связано с колесами локомотива, а турбинное неподвижно. В муфте при вращении насосного колеса возникает циркуляция жидкости с большой скоростью, для чего потребляется значительное количество энергии движения локомотива (поезда). У гидромуфты с неподвижным турбинным колесом большая энергоемкость, т.е. она работает как эффективный гидродинамический тормоз. Применение гидравлического торможения существенно снижает расход материала тормозных колодок.

Розділ 3. Тягові приводи

Призначення, класифікація та загальна будова тягових приводів коліс.