- •§ 1. Появление первых железных дорог.

- •§ 2. Паровозы, тепловозы, электровозы

- •§ 3. Пассажирские перевозки.

- •§4. Грузовые перевозки.

- •§ 5. Вклад изобретателей, инженеров и ученых в развитие железнодорожного транспорта.

- •§ 1.6. Предпринимательство на железной дороге.

- •§ 1.7. История отечественного электровозостроения.

- •Серийные электровозы

- •Электровозы чс2 и чс2т серии 53e.

- •Известные переделки электровозов.

- •§1.8. Тепловоз.

- •§1.9. История тепловозостроения

- •§1.10. Магистральные тепловозы.

- •§1.11. Маневровые тепловозы.

- •§1.12. Классификация и характеристики локомотивов.

- •§1.13. Группы подвижного состава.

- •§1.14. Типы и классификация экипажных частей.

- •§2.1. Типы рам и кузовов.

- •§2.2. Конструкция главных несущих рам и их элементов.

- •§2.3. Кузова ненесущего типа.

- •§2.5. Несущие кузова и особенности их работы.

- •§2.6. Расчет рам и кузовов.

- •§2.7. Оборудование кабины машиниста.

- •§2.8. Расположение оборудования на тепловозе.

- •§2.9. Общее устройство и типы тележек.

- •§2.10. Рамы тележек.

- •§2.11. Колесные пары.

- •§2.12. Буксовые узлы.

- •§2.13. Рессорное подвешивание.

- •§2.14. Конструкция и расчет упругих элементов.

- •§2.15. Резиновые элементы рессорного подвешивания.

- •§2.16. Пневматические рессоры.

- •§2.17. Опорно-возвращающие устройства.

- •§2.18. Тяговые устройства.

- •§2.18. Тормозные устройства.

- •§3.1. Назначение, классификация и общее устройство тяговых приводов.

- •§3.2. Тяговые приводы локомотивов с электрической передачей.

- •§3.3. Выбор основных параметров и расчет прочности элементов тягового привода с электродвигателем.

- •§4.4. Карданные приводы.

- •§4.5. Проектирование карданного привода.

- •§4.6. Спарниковые механизмы.

- •§4.7. Гидравлические передачи.

- •§4.1. Основные принципы размещения оборудования на локомотивах.

- •§4.2. Развеска локомотива.

- •§4.3.Топливная система.

- •§4.3. Масляная система.

- •§4.4. Водяная система.

- •§4.4. Системы воздухоснабжения.

- •§4.5.Воздухоочистители.

- •§4.6.Система выхлопа дизеля, глушители шума.

- •§4.7. Охлаждающие устройства.

- •Конструкция, параметры и расчет водомасляных теплообменников.

- •§4.7. Конструкция охладителей наддувочного воздуха.

- •§4.8. Системы охлаждения тяговых электрических машин и аппаратов тепловозов.

- •§4.9. Вентиляторы охлаждающих устройств и систем, выбор основных параметров вентиляторов

- •§4.10. Расчет вентилятора.

§4.6.Система выхлопа дизеля, глушители шума.

Устройство для отвода отработавших газов состоит из коллекторов и глушителя шума, на маневровых тепловозах их иногда называют искрогасителями.

Выпускные коллекторы. Отработавшие газы от рабочих цилиндров дизеля отводятся по выпускным коллекторам в турбокомпрессоры. При этом для магистральных локомотивов у дизеля устанавливается один коллектор на все цилиндры, в котором давление газов выравнивается, и турбокомпрессор работает при постоянном давлении. На маневровых локомотивах у дизеля может быть два и более коллекторов, создающих так называемую эжекционно-импульсную систему подвода газа к турбине турбокомпрессора.

Выпускные коллекторы охлаждаются водой. Конструкция коллектора с водяным охлаждением (дизеля типа Д49) показана на рис. 4.33. Коллектор состоит из двух секций 1 и 4. Между секциями установлена прокладка из асбостального листа. Каждая секция представляет собой сваренные из листовой стали двухстенные трубы, внутрь которых вставлены трубы из жаропрочной стали. Между наружной и промежуточной трубами образуется полость для перетока воды, охлаждающей коллектор. Вода поступает из крышек цилиндров через отверстия во фланцах коллектора. Соединение крышки с коллектором уплотнено резиновыми кольцами.

Рисунок

4.33 – Коллектор выпуска газов дизеля

типа Д49:

1,4

— секции коллектора; 2

— трубки для отвода пара; 3

— рукав; 5,

8, 9

— патрубки для перетока воды; 6

— фланец для отвода воды; 7 — ком-пенсатор;

10

— сливная труба.

Коллектор к крышкам крепится болтами. Стыки между крышками цилиндров и фланцами уплотняются прокладками из ас- бостального листа. Для отвода воздуха и образовавшегося во время работы дизеля пара на патрубки каждого цилиндра установлены трубки 2. Вода от коллектора отводится в верхней части газовыпускных труб через фланец 6. На газовыпускных трубах установлены съемные компенсаторы 7, закрытые изоляцией из асбестовой ткани и стеклоткани. Наличие жаровых труб в коллекторах позволяет значительно снизить отвод тепла от выпускных газов в воду. Особенности водоохлаждаемых коллекторов: наименьшее количество компенсаторов (2 шт. на дизель), отсутствие поверхностей с температурой выше 60 °С, что обеспечивает необходимую пожаробезопасность в случае попадания на коллектор топлива или масла, уменьшение выделения тепла в машинное помещение.

В тепловозах ТЭМ2У и ЧМЭЗТ и других коллекторы дизелей — не охлаждаемые. Обычно такие коллекторы хорошо изолируют и закрывают металлическими ограждениями.

Охлаждение коллекторов, несмотря на установку жаровых труб, приводит к снижению температуры выхлопных газов и, следовательно, к уменьшению тепловой (потенциальной) энергии, преобразуемой в механическую энергию турбинным колесом турбокомпрессора. В целом это ухудшает экономические показатели дизеля, поэтому Коломенский завод работает над созданием неохлаждаемых коллекторов для мощных дизелей магистральных тепловозов. Как промежуточный вариант разработан охлаждаемый коллектор, у которого жаровая труба покрыта изоляцией. Это уменьшает тепловой поток, выделяемый в воду жаровой трубой.

Глушители шума. Требования к конструкции глушителей шума: гидравлическое сопротивление прохождению через него газа не более 500 мм вод. ст. (4900 Па), эффективное уменьшение шума на низких частотах в диапазоне 63—500 Гц.

В тепловозах устанавливаются глушители различных конструкций. По принципу гашения энергии выхлопных газов они делятся на два основных типа: реактивные и диффузорные. На рис. 4.34 показан глушитель реактивного типа тепловозов ТЭП70 и ТЭП80, а на рис. 4.35 — диффузорного типа тепловоза 2ТЭ116.

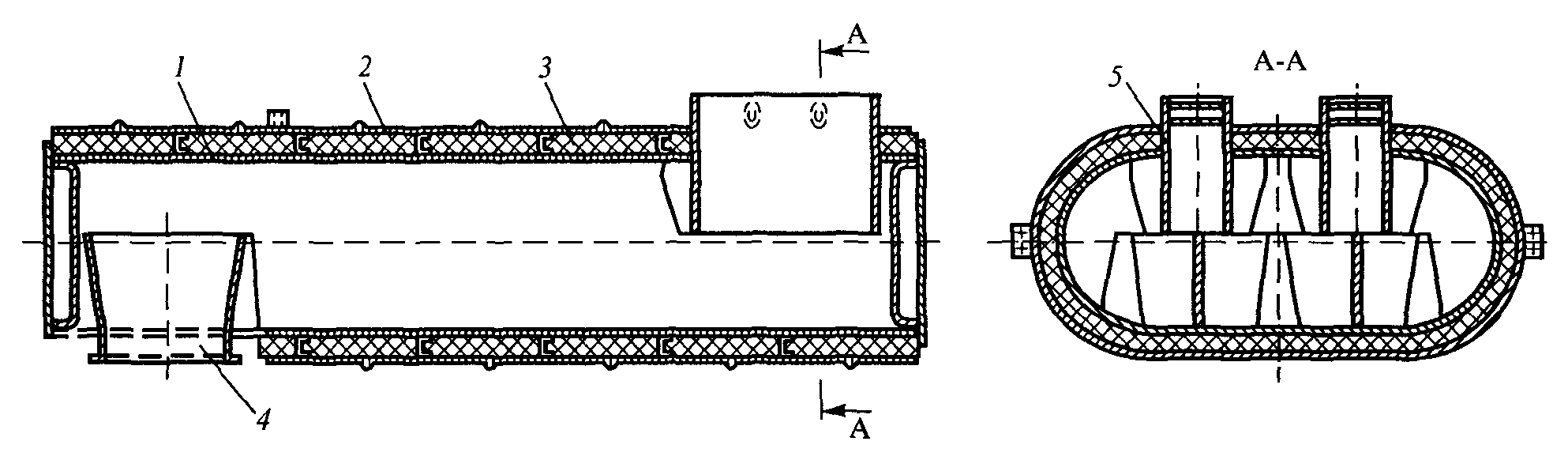

Глушитель шума тепловоза ТЭП80 (см. рис. 4.34) представляет собой цельносварную конструкцию овальной формы. Корпус 1 и обшивка 2 выполнены из листовой стали марки 20 толщиной соответственно 3 и 1,4 мм. Между корпусом 1 и обшивкой 2 находится теплоизоляционный материал 3 из супертонкого базальтового волокна (БСТВ-СП). Выхлопные газы входят в глушитель через один диффузор 4 в тепловозе ТЭП70 и через два одинаковых диффузора в тепловозе ТЭП80, а выходят через два прямоугольных патрубка 5. Расширение потока газов в диффузоре и затем дальнейшее внезапное расширение и поворот потока в большом объеме глушителя приводит к резкому уменьшению скорости газов и к завихрению струй газов при повороте. При этом происходит значительная потеря энергии газов и как следствие снижение шума.

Глушитель шума тепловоза 2ТЭ116 (рис. 4.35), сваренный из жаропрочной стали, состоит из корпуса 4, перепускных каналов 6, закрепленных в перегородке 5, разделяющей корпус на впускную и выпускную расширительные камеры, впускного 8 и выпускного 3 патрубков. Перепускные каналы и выпускной патрубок выполнены диффузорными. У впускного патрубка (инжектора) также есть диффузор. Между входным патрубком и фланцем выходного патрубка турбокомпрессора устанавливается специальный компенсатор сильфонного типа.

Снижение шума происходит в расширительных камерах, диффузорах перепускных каналов и выпускного патрубка, на косом срезе выпускного патрубка и в диффузоре инжектора из-за эффекта поглощения звука при расширении газового потока, интерференции звуковых волн, разделения ядра струи исходного газового потока на элементарные струи с последующим смешением их, прохождения звуковых волн через звукопоглощающие материалы. Примененный в тепловозе глушитель снижает уровень шума на 10—20 дБ в широком диапазоне частот и при этом увеличивает сопротивление на выпуске газов не более чем на 2940 Па (300 мм вод. ст.). Попадаемые в глушитель вместе с газами продукты неполного сгорания топлива и масла собираются в поддоне глушителя и отводятся по трубопроводу под раму тепловоза. Глушитель шума тепловоза ТЭ116 значительно сложнее по конструкции, однако у него меньшие габариты и вес.

Рисунок

4.34 – Глушитель шума реактивного типа

дизеля тепловоза ТЭП80:

1

— корпус, 2

— обшивка; 3

— холст теплоизоляционный; 4

— диффузор; 5 — патрубок.

Рисунок

4.35 – Глушитель шума дизеля тепловоза

2ТЭ116:

1,7

— кронштейны, 2 — обечайка, 3

— выпускной патрубок, 4

— корпус, 5 — перегородка, 6

— диффузор, 8

— впускной патрубок.

Системи, що охолоджують пристрої і допоміжне устаткування локомотивів.

Охолоджуючі пристрої тепловозів.