- •Частина і. Теоретичні основи хімічної технології

- •1.1. Предмет і завдання хімічної технології

- •1.2. Класифікація хімічних виробництв

- •7. Промисловість реактивів і особливо чистих речовин.

- •1.3. Хімічна технологія як наука

- •1.4. Значення хімічної технології, її міжгалузевий характер

- •1.5. Етапи розвитку хімічних виробництв і хімічної технології

- •1.6. Основні напрямки і перспективи розвитку хімічної технології і техніки

- •2.1. Класифікація технологічних процесів

- •2.2. Схеми руху матеріальних та енергетичних потоків

- •2.3. Хіміко-технологічні розрахунки. Матеріальні та енергетичні баланси

- •2.4. Інтенсивність та швидкість процесів

- •2.5. Продуктивність праці

- •2.6. Роль фізико-хімічних закономірностей у хімічній технології

- •2.7. Економічні вимоги, що ставляться до раціонального виробництва

- •2.8. Науково-дослідна, експериментальна і проектна робота в хімічній промисловості

- •3.1. Система процесів у хімічному реакторі

- •3.2. Класифікація хтп

- •3.3. Основні показники ефективності хтп

- •3.4. Термодинамічні основи хтп

- •4.1. Класифікація хімічних реакторів

- •4.2. Режим руху і перемішування реагентів

- •5.1. Гомогенні процеси у газовій фазі

- •5.2. Гомогенні процеси у рідкій фазі

- •5.3. Вплив концентрації реагуючих речовин, тиску, температури, переміщування на швидкість гомогенних реакцій

- •5.4. Реактори для гомогенних процесів

- •6.1. Рівновага і швидкість гетерогенних процесів

- •6.2. Процеси і реактори у системі газ-рідина (г–р)

- •6.3. Процеси і реактори у системі газ-тверде тіло (г–т)

- •7.1. Суть і види каталізу

- •7.2. Гомогенний каталіз

- •7.3. Гетерогенний каталіз

- •7.4. Властивості твердих каталізаторів і їх приготування

- •7.5. Каталітичні реактори

- •8.1. Мінеральна сировина

- •8.2. Добування і підготовка сировини до переробки

- •8.3. Сировина рослинного і тваринного походження

- •8.4. Енергія у хімічному виробництві

- •Частина II. Промислові хімічні виробництва

- •9.1. Зв'язаний азот та його значення

- •9.2. Методи зв'язування атмосферного азоту

- •9.3. Отримання та очищення азотоводневої суміші

- •9.4. Фізико-хімічні основи процесу синтезу амоніаку

- •9.5. Промислові способи виробництва синтетичного амоніаку

- •10.1. Загальна характеристика нітратної кислоти

- •10.2. Фізико-хімічні основи виробництва нітратної кислоти

- •10.3. Оптимальні умови процесу окиснення амоніаку

- •10.4. Переробка нітрозних газів на розбавлену нітратну кислоту

- •10.5. Виробництво розбавленої нітратної кислоти

- •11.1. Основні властивості та застосування сульфатної кислоти

- •11.2. Сировинна база сульфатно-кислотного виробництва

- •11.3. Виробництво сульфітного газу

- •11.4. Контактний спосіб виробництва сульфатної кислоти з колчедану

- •11.5. Виробництво сульфатної кислоти з сірки та сірководню

- •12.1. Загальна характеристика содових продуктів

- •12.2. Фізико-хімічні основи виробництва кальцинованої соди

- •12.3. Принципова схема виробництва кальцинованої соди

- •12.4. Виробництво каустичної соди

- •13.1. Основні закони електрохімії

- •13.2. Електроліз водних розчинів. Виробництво їдкого натру і хлору

- •13.3. Переробка електролітичного хлору. Виробництво хлоридної кислоти

- •14.1. Основні електротермічні закони

- •14.2. Виробництво кальцію карбіду

- •14.3. Виробництво кальцію ціанаміду

- •14.4. Виробництво фосфору і фосфатної кислоти

- •15.1. Піроліз деревини

- •15.2. Виробництво целюлози

- •15.3. Гідроліз деревини

- •15.4. Виробництво каніфолі і терпентину

- •Тушницький Орест Петрович загальна хімічна технологія

- •79000, М. Львів, вул. М. Коперника, 18

- •79057, М. Львів, вул. Генерала Чупринки, 103

6.1. Рівновага і швидкість гетерогенних процесів

Рівновага і швидкість гетерогенних процесів є функцією багатьох змінних і тому кількісна оцінка гетерогенних процесів досить складна. Для спрощення процес розглядають постадійно. Визначають найбільш повільну (лімітуючу) стадію (дифузія або хімічна реакція) і, описавши її математично, описують тим самим процес у цілому. Такий підхід виправданий, якщо швидкості дифузії і хімічного перетворення дуже різні. В іншому випадку приходиться враховувати обидва чинники і кінетичне рівняння дуже ускладнюється.

Рівновага у гетерогенних хімічних процесах, як і у гомогенних, визначає вихід готового продукту. На гетерогенну рівновагу впливає температура, тиск, концентрація реагуючих речовин і т. ін. Рівновага фаз визначається правилом фаз.

Для визначення фазової рівноваги у системі рідина-тверда речовина (Р – Т) застосовують діаграми фазового стану, в яких одну з властивостей системи визначають як функцію складу за дослідними даними. Аналіз діаграм фазового стану дає змогу визначити рівноважний вихід і умови проведення процесу.

Швидкість гетерогенних ХТП при ідеальному витісненні і неповному перемішуванні виражається рівнянням

![]() .

.

При режимах, близьких до повного змішування,

![]() ,

,

де: Сk – кінцева рушійна сила процесу; k – коефіцієнт масопередачі; F – площа поверхні розділу фаз; G – маса продукту реакції.

Для процесів у дифузійній області збільшення коефіцієнта масопередачі k досягається, головним чином, збільшенням турбулентності взаємодіючих фаз, за рахунок чого постійно поновлюється міжфазна поверхня. При переході реакції у кінетичну область турбулізація негативно впливає на ефективність роботи реактора.

Збільшення рушійної сили гетерогенного процесу досягається підвищенням концентрації реагуючих речовин, застосуванням оптимальних температур і тиску та ін. Збільшення міжфазної поверхні здійснюється вдосконаленням конструкції реакторів і застосуванням інтенсивного гідродинамічного режиму.

Кінетика гетерогенних процесів, конструкція реакторів і методи їх розрахунку, шляхи інтенсифікації процесів визначаються перш за все фазовим станом взаємодіючих реагентів і продуктів реакції. Тому нижче розглянуто процеси і реактори для основних видів двохфазних гетерогенних систем, які найбільше застосовуються у хімічних виробництвах.

6.2. Процеси і реактори у системі газ-рідина (г–р)

Процеси з участю рідких і газоподібних реагентів широко застосовуються у хімічній промисловості. До них належать абсорбція і десорбція газів, випаровування і конденсація парів, дистиляція і ректифікація рідких сумішей, піроліз рідин, полімеризація у газовій фазі з утворенням рідких полімерів і т.д. Для системи Г–Р особливо характерні абсорбційно-десорбційні процеси.

Абсорбція – процес поглинання газів рідинами з утворенням розчинів. Якщо абсорбція супроводжується хімічною реакцією, вона називається хемосорбцією. Сорбційні процеси широко розповсюджені у хімічній технології і є складовою частиною виробництв хлоридної, сульфатної, нітратної, фосфатної і інших кислот, амоніаку, соди, вони застосовуються для поглинання компонентів коксового газу, газів нафтопереробки і піролізу речовини, при очистках викидних газів, у технології органічного синтезу і т. ін.

Десорбція – процес, обернений абсорбції – полягає у виділенні з рідини розчинених у ній газів. На практиці десорбцію називають відгонкою і здійснюють нагріванням рідини і пропусканням через неї інертного газу або водяної пари. Виділення газоподібного компоненту з розчину відбувається завдяки зменшенню парціального тиску десорбованої речовини у газовому потоці. Десорбція використовується майже так часто, як абсорбція, оскільки сорбційні процеси комбінують: спочатку абсорбують потрібний компонент, а потім його десорбують у концентрованому вигляді. Саме таким способом у промисловості здійснюють виділення бензолу і його гомологів з коксового газу.

Рівновага у системі Г–Р, як і для інших гетерогенних систем, визначається з допомогою правила фаз, закону розподілу і константи рівноваги хімічних реакцій у рідкій фазі.

При розрахунку абсорбційної (десорбційної) рівноваги виражають склад рідини і газу у відносних молярних концентраціях і тоді

,

,

де:

![]() – відносний молярний склад газу у

стані рівноваги;

– відносний молярний склад газу у

стані рівноваги;

![]() – відносний молярний склад рідини;

– відносний молярний склад рідини;

![]() –

коефіцієнт розподілу.

–

коефіцієнт розподілу.

Для хемосорбційних

процесів рівновага характерна участю

константи рівноваги хімічної реакції.

Якщо у рідкій фазі відбувається зворотна

реакція між абсорбованою речовиною А

і поглинаючою речовиною В з утворенням

продукту D (аА + bВ

dD) і система підпорядковується

закону Генрі, то константу фазової

рівноваги

![]() можна визначити за формулою

можна визначити за формулою

![]() ,

,

де: Кс – константа рівноваги хімічної реакції; Сb – концентрація поглинаючої речовини (активної речовини поглинача).

Ступінь абсорбції – основний технологічний показник, який характеризує і швидкість процесів у системі Г–Р. Фактично ступінь абсорбції рівнозначний виходу продукту X. Для абсорбції є відношення кількості поглиненої речовини до рівноважної

![]() ,

,

де: Сгп і Сгк

– концентрація речовини у газі, який

відповідно надходить у реактор і виходить

з нього;

![]() – концентрація речовини у газі, рівноважна

з середньоарифметичною концентрацією

її у рідині.

– концентрація речовини у газі, рівноважна

з середньоарифметичною концентрацією

її у рідині.

При абсорбції рівновагу можна змістити у бік збільшення розчинності газу, зменшуючи температуру, збільшуючи початкову концентрацію речовини, яка поглинається Сгп або загальний тиск Р, що також збільшує Сгп. Для пониження температури охолоджують вихідні газ і рідину, відводять теплоту абсорбції з допомогою внутрішніх або зовнішніх теплообмінників. При десорбції газів і рідин рівновагу зміщують протилежними способами, тобто підвищенням температури і пониженням тиску; для цього обігрівають десорбер з допомогою теплообмінників або гострої пари.

Швидкість процесів у системі Г–Р розглянемо на прикладі процесів абсорбції і десорбції. Для дифузійної області загальні кінетичні рівняння мають вигляд

U = KгF(P – Р*) або U = KpF(C* – С),

де: Р і Р* – парціальний тиск речовини, яка поглинається, фактичний і рівноважний; С і С* – концентрація розчиненої речовини у рідині фактична і рівноважна з газом; Кг і Кр – коефіцієнти масопередачі, виражені в одиницях парціального тиску або концентрації рідини; F – площа перерізу реактора або об'єм рідкої фази (поверхня розділу фаз).

Реакція у рідкій фазі понижує концентрацію речовини, яка поглинається у рідині, тобто збільшує рушійну силу і швидкість процесу порівняно з фізичною абсорбцією.

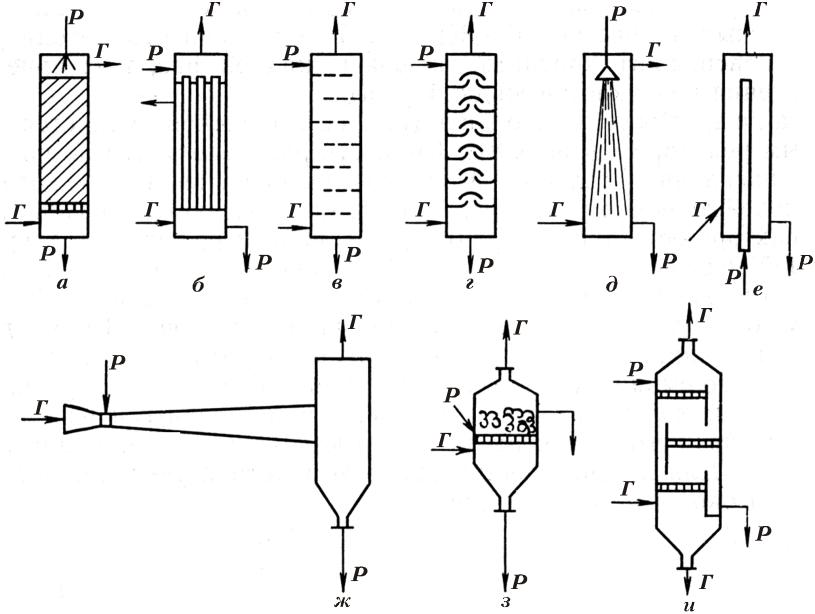

Реактори для гетерогенних перетворень у системі Г–Р. Такі реактори є типовою хімічною апаратурою, в якій на хімічних заводах здійснюють як фізичні процеси (випаровування, дистиляцію і ректифікацію, промивання газів), так і хемосорбційні процеси (у виробництві кислот, соди, органічних речовин). Основні типи реакторів для взаємодії між рідинами і газами показані на рис. 6.1.

Рис. 6.1. Типи реакторів для гетерогенних процесів у системі Г–Р: а, б – колони плівкові (а – з насадкою, б – трубчаста); в, г – колони барботажні (в – з ситоподібними тарілками, г – з ковпачковими тарілками); д, е – колонні реактори з розбризкуванням рідини (д – пустотілий, е – циклонний); ж – реактор з розпилюванням рідини; з, й – пінні реактори; Г – газ; Р – рідина

Основне завдання конструктивного оформлення реакторів – збільшення поверхні контакту газової і рідкої фази. Це досягається в основному збільшенням поверхні рідкої фази.

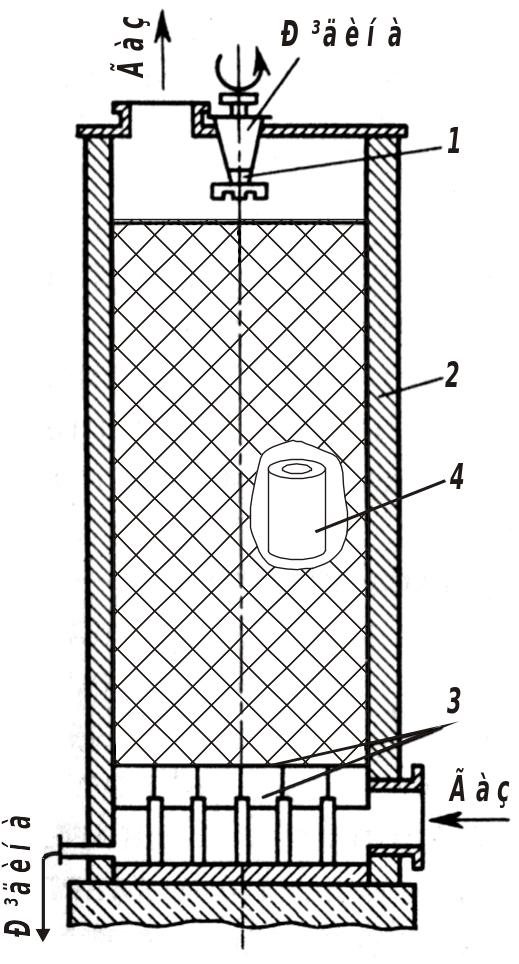

Колона з насадкою є плівковим реактором (рис. 6.2).

Рідина розподіляється по поверхні насадки тонкою плівкою і стікає вниз назустріч газу. Реактор складається з колони, колосникової решітки, яка підтримує насадку, самої насадки і зрошувального пристрою. Насадка повинна мати велику питому поверхню, великий вільний об'єм, бути легкою, механічно міцною і дешевою. Крім того, насадка повинна чинити мінімальний опір потокові газу і добре змочуватися рідиною. Застосовуються насадки різної форми: кільця зі сталі або кераміки з однаковими розмірами висоти і діаметра (hd=100100 або 5050 або 2525 мм). Для інтенсифікації роботи реактора збільшують швидкості потоків газу і рідини.

Колони з насадкою – найбільш поширені реактори для абсорбційно-десорбційних процесів, їх широко застосовують у виробництві сульфатної, нітратної кислот, при переробці коксового газу, у ряді виробництв органічного синтезу і т. ін.

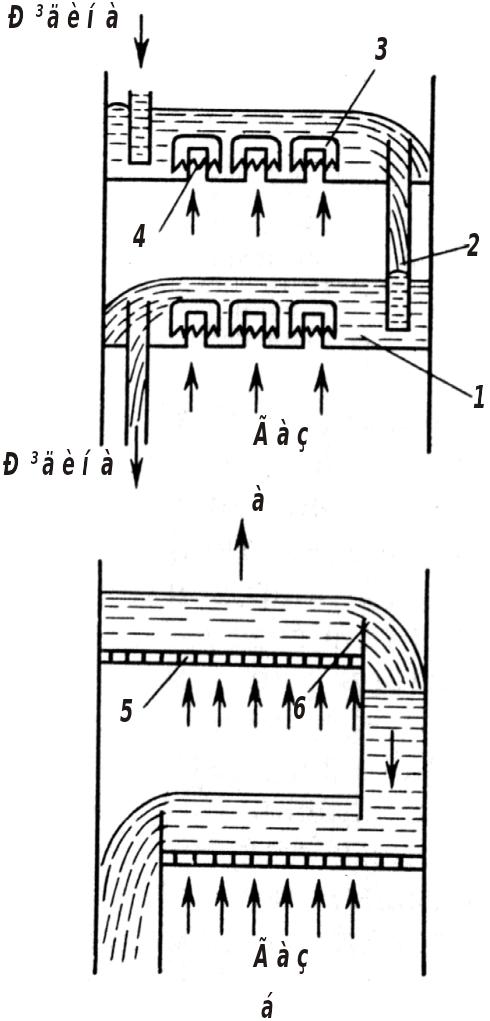

Барботажний реактор (рис. 6.3) може мати від однієї до декількох десятків ковпачкових або ситоподібних тарілок залежно від характеру процесу селективності. На кожній тарілці відбувається диспергування газу в об'ємі рідини шляхом барботажу, тобто пропусканням бульбашок газу через шар рідини, яка протікає по тарілці. Барботажні реактори також широко застосовуються у хімічній технології при концентруванні кислот у виробництві соди, при переробці нафти, для процесів дистиляції і ректифікації, у технології органічних речовин. Ці реактори конструктивно більш складні, ніж колони з насадкою, їх експлуатація пов'язана з великими затратами, але вони працюють більш інтенсивно, забезпечують високий ступінь розділення рідких сумішей.

Рис. 6.2. Колона з насадкою: 1 – корпус; 2 – розбризкувач рідини; 3 – колосникова решітка; 4 – насадка (кільця) |

Рис. 6.3. Схема пристрою барботажного реактора з внутрішнім переливом (а) і ситоподібними тарілками (б): 1 – ковпачкова тарілка; 2 – переливна труба; 3 – ковпачок; 4 – патрубок для газу; 5 – ситоподібна тарілка (решітка); 6 – зливний поріг |

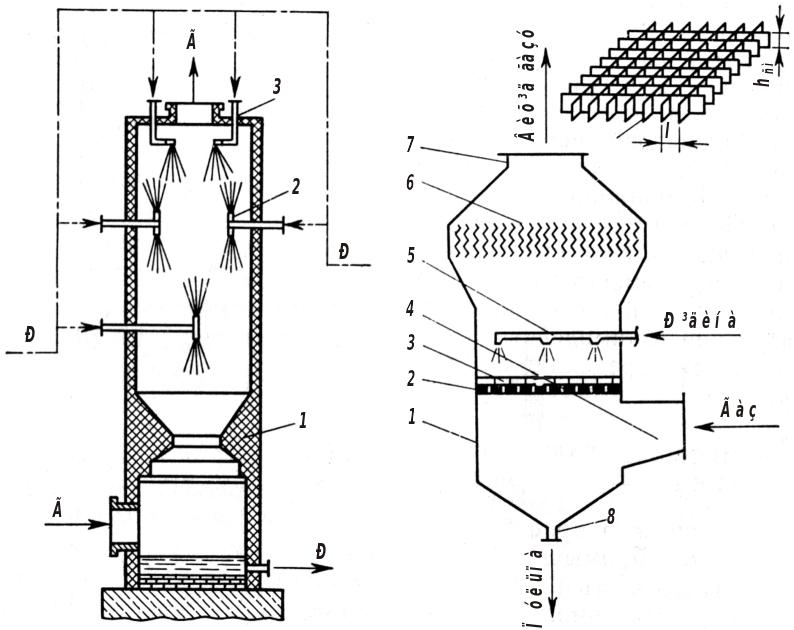

Порожниста колона з розбризкуванням рідини (рис. 6.4). У реакторах такого типу розвиток поверхні рідкої фази відбувається її диспергуванням, тобто, розбризкуванням, розпиленням пневматичним або механічним шляхом в об'ємі чи потоці газу. Такий реактор застосовується, наприклад, у виробництві сульфатної кислоти.

Пінні апарати (рис. 6.5) за інтенсивністю роботи значно перевершують барботажні при менших витратах енергії. У пінних апаратах потік газу проходить знизу вгору через решітку з такою швидкістю, при якій сили тертя газу об рідину врівноважують її масу. Внаслідок утворюється киплячий шар рухомої піни у вигляді швидко рухомих плівок, крапель, струменів рідини, тісно перемішаних з бульбашками і струменями газу. Швидкість газу у перетині апарата може складати до 4,5 м/с (в 2-4 рази більше, ніж у барботажних колонах). При більш високих швидкостях газу піна руйнується і виноситься з газом. При швидкості газу менш ніж 1 м/с рідина протікає через решітку і піна не утворюється. Для стабілізації піни використовують решітку з вертикально розташованих перехресних пластин. Стабілізатор забезпечує рівномірну висоту піни і рівномірну швидкість газу по перетину апарата.

Для абсорбційно-десорбційних процесів застосовують головним чином багатополичкові пінні реактори з переливними трубами. Число полиць визначається заданими ККД і селективністю процесу.

|

|

Рис. 6.4. Порожниста колона з розбризкуванням рідини: 1 – корпус; 2 – подвійний розпилювач рідини; 3 – одинарний розпилювач рідини |

Рис. 6.5. Пінний апарат: 1 – корпус; 2 – решітка; 3 – стабілізатор піни; 4 – вхід газу; 5 – подача рідини; 6 – краплевловлювач; 7 – вихід газу; 8 – вихід пульпи |