- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

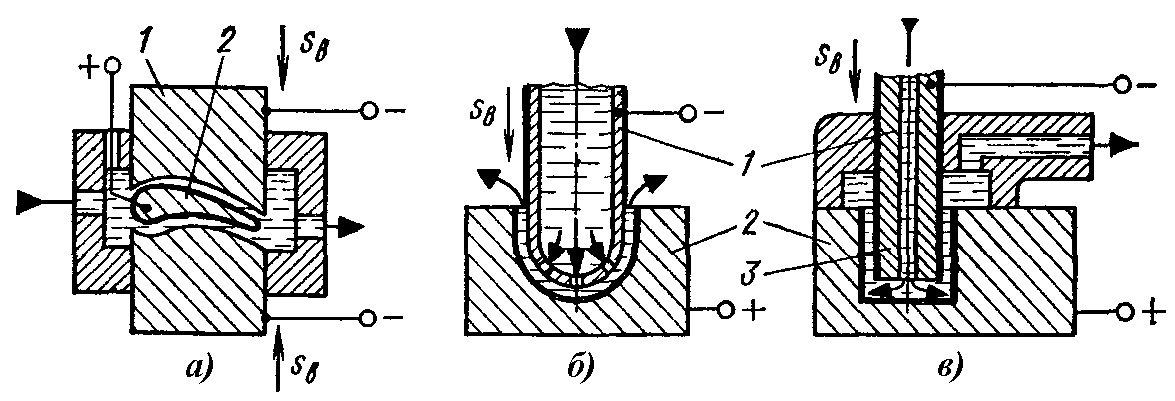

4.3. Электрохимическая обработка

Электрохимическая обработка металлов (ЭХО) основана на явлении анодного растворения металла, осуществляемого при прохождении постоянного тока через электролит между электродом-инструментом и электродом-заготовкой.

И нструмент

1 при ЭХО является отрицательно заряженным

катодом, заготовка 2 – положительно

заряженным анодом (рис. 4.3.1).

нструмент

1 при ЭХО является отрицательно заряженным

катодом, заготовка 2 – положительно

заряженным анодом (рис. 4.3.1).

Рис. 4.3.1. Схемы электрохимической размерной обработки:

1 – инструмент-электрод; 2 – заготовка; 3 – изолятор

На рис. 4.3.1 показаны схемы обработки заготовок в струе проточного электролита: турбинной лопатки (а), штампа (б) и схема прошивания сквозного цилиндрического отверстия (в).

Сущность метода эхо

Под действием электрического тока от источника питания атомы поверхностного слоя металла заготовки вступают в химическое соединение с анионами (отрицательно заряженными ионами) электролита, переходят в раствор и удаляются потоком электролита.

Под действием внешней электродвижущей силы слабосвязанные электроны из атомов поверхностного слоя уходят во внешнюю электрическую цепь, разрывая связь этих атомов с массой металла. Положительно ионизированные атомы металла вступают в реакцию с анионами электролита, образуя соединения, которые или растворяются в электролите, или создают на поверхности заготовки пленку, удаляемую механически.

У частки

заготовки, не требующие обработки,

изолируют. В качестве электролита

используется чаще всего водный раствор

поваренной соли (NaCl), который имеет малую

стоимость и длительную работоспособность.

Кроме того, используют водные растворы

азотнокислого и сернокислого натрия,

серной и фосфорной кислот. Электролит

используется многократно после очистки

в фильтрах. Заготовку погружают в ванну

с электролитом, либо электролит подают

в зону обработки через сопло.

частки

заготовки, не требующие обработки,

изолируют. В качестве электролита

используется чаще всего водный раствор

поваренной соли (NaCl), который имеет малую

стоимость и длительную работоспособность.

Кроме того, используют водные растворы

азотнокислого и сернокислого натрия,

серной и фосфорной кислот. Электролит

используется многократно после очистки

в фильтрах. Заготовку погружают в ванну

с электролитом, либо электролит подают

в зону обработки через сопло.

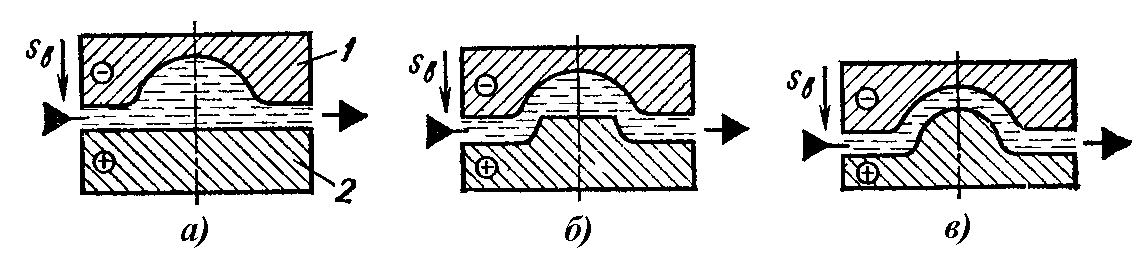

Рис. 4.3.2. Схема последовательного (а, б, в) формообразования поверхности заготовок:

1 – электрод-инструмент;

2 – электрод-заготовка

В состав электролита вводят специальные добавки, снижающие его вязкость (инертные газы, воздух), снижающие коррозионную активность, поверхностно-активные вещества (для лучшей очистки обрабатываемой поверхности заготовки и самого электролита в фильтрах).

Преимущества ЭХО перед традиционными методами обработки металлов резанием

1) Совершенно отсутствует износ электрода-инструмента (т. к. фактически при ЭХО инструментом является раствор электролита); 2) возможность формообразования сложнофасонных поверхностей при поступательном перемещении электрода-инструмента (рис. 4.3.2); 3) обработка материалов с высокой производительностью независимо от их физико-механических свойств; 4) отсутствие не только силового, но и температурного воздействия на заготовку в зоне обработки; 5) уменьшение шероховатости обработанной поверхности и глубины дефектного слоя; 6) простота автоматизации процессов обработки.

Недостатки ЭХО

1) Высокая стоимость и сложность изготовления оборудования; 2) обязательно использование раствора электролита; 3) высокая энергоемкость обработки.

Область применения ЭХО

Обработка материалов повышенной прочности и вязкости, хрупких, труднообрабатываемых материалов; обработка тонкостенных нежестких деталей; удаление заусенцев, притупление острых кромок; затачивание и доводка поверхностей режущего инструмента; получение поверхностей с малой шероховатостью и малой толщиной дефектного поверхностного слоя; декоративная отделка деталей.

Показателем электрохимической обрабатываемости металла является электрохимический эквивалент k. Металлы с различными механическими свойствами могут иметь близкие значения k.

Для сравнения: железо k=2,2; никель, кобальт k=2,05; хром k=2,24; алюминий k=2,1; медь k=2,2; молибден k=1,95.

Электрохимический эквивалент k определяет объем растворившегося металла при прохождении через электролит определенного количества электричества. Чем больше k, тем выше обрабатываемость. Затруднена обработка методом ЭХО сплавов с большим содержанием углерода (C), кремния (Si), а также титановых (Ti) сплавов.

Производительность ЭХО определяется количеством вещества G, растворенного под действием тока. Согласно закону Фарадея оно прямо пропорционально количеству электричества, прошедшего через раствор электролита. Для ЭХО будут справедливы следующие зависимости:

G=k I ;

tм=h/vл;

vл= kv ia 10-2,

где k, kv – соответственно массовый, г/(А ч), и объемный, мм3/(А мин) электрохимический эквивалент обрабатываемого материала; I – сила тока, А; – время обработки, ч; h – снимаемый припуск, мм; vл – линейная скорость растворения металла, мм/мин; ia - анодная плотность тока, А/см2; tм - машинное время, мин.

Максимальная производительность станков ЭХО теоретически может достигать 2000 мм3/мин.

Повышение производительности ЭХО за счет увеличения плотности тока ограничено, т. к. соли растворенного металла заготовки при больших плотностях тока не успевают растворяться в электролите и образуют поверхностную пленку, которая обладает значительным электрическим сопротивлением.

Увеличение плотности тока возможно за счет увеличения скорости движения электролита (продукты анодного растворения, обладающие значительным омическим сопротивлением, быстрее уносятся из рабочего зазора) и за счет уменьшения зазора между электродами. Однако, в свою очередь, уменьшение зазора ограничивается двумя причинами: 1) снижается скорость движения электролита, а также нарушается равномерность его подачи; 2) при очень малых зазорах происходит замыкание электродов и возникновение между ними дуговых разрядов.

Инструмент при ЭХО имеет форму, обратную форме обрабатываемой поверхности. Скорость растворения металла пропорциональна плотности тока, которая будет больше там, где меньше зазор. При проектировании катода-инструмента необходимо корректировать его форму с учетом технологических особенностей метода ЭХО. Например, если необходимо получить плоскую поверхность, используют электрод-инструмент со слегка выпуклым профилем, так как металл быстрее удаляется с краев заготовки. При изготовлении цилиндрических отверстий надо предусматривать корректировку возникающей конусности, и т. д.

Интенсивное растворение металла заготовки и достаточно точное копирование профиля катода на аноде возможно только при достаточно малых расстояниях между электродами (порядка 0,2...0,5 мм). Копирование профиля катода происходит вследствие перераспределения плотности тока. Для получения больших плотностей тока, в качестве источников питания используют агрегаты, дающие напряжение 5...30 В, при величине силы тока 10000 А и выше.

Точность получаемых размеров для обработки методом ЭХО – до 20 мкм.

Точность ЭХО снижается вследствие погрешности изготовления катода, погрешности установки заготовки, непостоянной плотности тока, непостоянства температуры и скорости движения электролита, неравномерности движения электродов.