- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

1.2. Методы формообразования поверхностей деталей машин

Пространственную форму детали определяет сочетание различных поверхностей. Для облегчения обработки конструктор стремится использовать простые геометрические поверхности: плоские, круговые цилиндрические и конические, шаровые, торовые, геликоидные. Геометрическая поверхность представляет собой совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей.

Например, для образования круговой цилиндрической поверхности прямую линию (образующую) перемещают по окружности (направляющей). При обработке поверхностей на металлорежущих станках образующие и направляющие линии в большинстве случаев отсутствуют. Они воспроизводятся комбинацией движений заготовки и инструмента, скорости которых согласованы между собой. Движения резания являются формообразующими.

Механическая обработка заготовок деталей машин реализует четыре метода формообразования поверхностей:

1) Образование поверхностей по методу копирования состоит в том, что режущая кромка инструмента соответствует форме образующей обрабатываемой поверхности детали (рис. 1.2.1, а). Направляющая линия 2 воспроизводится вращением заготовки. Главное движение здесь является формообразующим. Движение подачи необходимо для того, чтобы получить геометрическую поверхность определенного размера. Метод копирования широко используют при обработке фасонных поверхностей деталей на различных металлорежущих станках.

2 )

Образование поверхностей по методу

следов

состоит в том, что образующая линия 1

является траекторией движения точки

(вершины) режущей кромки инструмента,

а направляющая линия 2 – траекторией

движения точки заготовки (рис. 1.2.1, б).

Движения резания формообразующие.

)

Образование поверхностей по методу

следов

состоит в том, что образующая линия 1

является траекторией движения точки

(вершины) режущей кромки инструмента,

а направляющая линия 2 – траекторией

движения точки заготовки (рис. 1.2.1, б).

Движения резания формообразующие.

Рис. 1.2.1. Методы формообразования поверхностей

3) Образование поверхностей по методу касания состоит в том, что образующей линией 1 служит режущая кромка инструмента (рис. 1.2.1, в), а направляющая линия 2 поверхности касательная к ряду геометрических вспомогательных линий – траекториям точек режущей кромки инструмента. Здесь формообразующим является только движение подачи.

4) Образование поверхностей по методу обкатки (огибания) состоит в том, что направляющая линия 2 воспроизводится вращением заготовки. Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки (рис. 1.2.1, г) благодаря согласованию двух движений подачи. Скорости движений согласуют так, что за время прохождения круглым резцом расстояния l он делает один полный оборот относительно своей оси вращения (см. рис. 1.2.1, г).

1.3. Режим резания и геометрия срезаемого слоя

При назначении режимов резания определяют скорость резания, подачу и глубину резания.

Скоростью резания V называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. Скорость резания имеет размерность м/мин или м/с. Если главное движение вращательное (точение), то скорость резания, м/мин:

V= Dзаг n / 1000,

где Dзаг – диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки в минуту.

Если главное движение возвратно-поступательное, а скорости рабочего и холостого ходов различны, то скорость резания, м/мин:

V=L m (k+1) / 1000,

где L – расчетная длина хода инструмента, мм; m – число двойных ходов инструмента в минуту; k – коэффициент, показывающий отношение скоростей рабочего и холостого ходов.

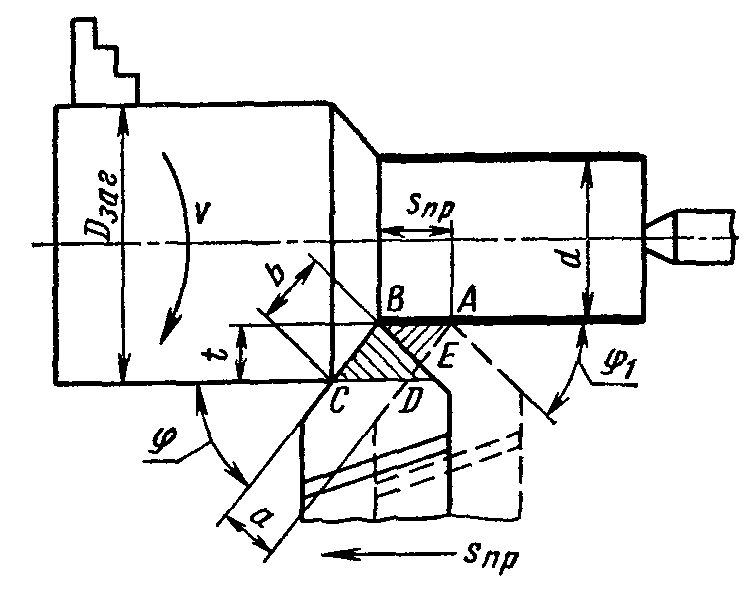

Подачей S называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот (рис 1.3.1), либо за один ход заготовки или инструмента. Подача в зависимости от технологического метода обработки имеет размерность мм/об – для точения и сверления; мм/дв. ход – для строгания и шлифования.

Глубиной резания t называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней. Глубину резания задают на каждый рабочий ход инструмента относительно обрабатываемой поверхности. Глубина резания имеет размерность мм.

При точении цилиндрической поверхности глубину резания определяют как полуразность диаметров до и после обработки (см. рис. 1.3.1):

t=(Dзаг–d)/2,

г де

d – диаметр обработанной поверхности

заготовки, мм.

де

d – диаметр обработанной поверхности

заготовки, мм.

Форму срезаемого слоя материала рассмотрим на примере обтачивания цилиндрической поверхности на токарном станке. На рис. 1.3.1 показаны два последовательных положения резца относительно заготовки за время одного полного ее оборота.

Рис 1.3.1. Элементы режима резания и геометрия срезаемого слоя

Резец срезает с заготовки материал площадью поперечного сечения fABCD, называемой номинальной площадью поперечного сечения срезаемого слоя fн, мм2. Для резцов с прямолинейной режущей кромкой fн = fABCD = t•S, мм2.

Форма и размеры номинального сечения срезаемого слоя материала зависят от Sпр и t, углов и 1 и формы режущей кромки. В процессе резания участвуют одновременно два движения, поэтому траекторией движения вершины резца относительно заготовки будет винтовая линия. Начав резание в точке А, резец вновь встретится с этой образующей цилиндрической поверхности только в точке В. Следовательно, не вся площадь поперечного сечения материала fABCD будет срезана с заготовки, а только часть ее, и на обработанной поверхности останутся микронеровности. Остаточное сечение срезаемого слоя fо= fаве. Действительное сечение срезаемого слоя материала fд = fвCDе будет меньше номинального fн на величину площади осевого сечения микронеровностей.

Шероховатость – один из показателей качества поверхности – оценивается высотой, формой, направлением неровностей и другими параметрами. На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки.