- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

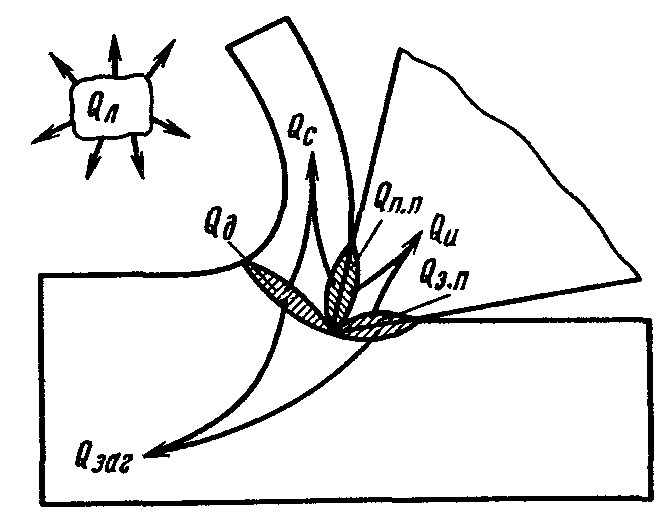

1.10. Тепловые явления процесса резания

Процесс резания сопровождается образованием теплоты. Количество теплоты Q, выделяющейся в единицу времени, Дж/мин:

Q=PzV,

где Pz – вертикальная составляющая силы резания, Н; V – скорость резания, м/мин.

Т еплота

образуется в результате упругопластического

деформирования в зоне стружкообразования,

трения стружки о переднюю поверхность

инструмента, трения задних поверхностей

инструмента о поверхность резания и

обработанную поверхность заготовки

(рис. 1.10.1).

еплота

образуется в результате упругопластического

деформирования в зоне стружкообразования,

трения стружки о переднюю поверхность

инструмента, трения задних поверхностей

инструмента о поверхность резания и

обработанную поверхность заготовки

(рис. 1.10.1).

Рис. 1.10.1. Источники образования и распределения теплоты резания

Тепловой баланс процесса резания можно представить следующим тождеством:

Q = Qд+Qп.п +Qз.п = Qс+ Qзаг+ Qи+ Qл,

где Qд – количество теплоты, выделяемой при упругопластической деформации обрабатываемого материала, Дж; Qп.п – количество теплоты, выделяемой при трении стружки о переднюю поверхность инструмента, Дж; Qз.п – количество теплоты, выделяемой при трении задних поверхностей инструмента о заготовку, Дж; Qс – количество теплоты, отводимой стружкой, Дж; Qзаг – количество теплоты, отводимой заготовкой, Дж; Qи – количество теплоты, отводимой режущим инструментом, Дж; Qл – количество теплоты, отводимой в окружающую среду (теплота лучеиспускания), Дж.

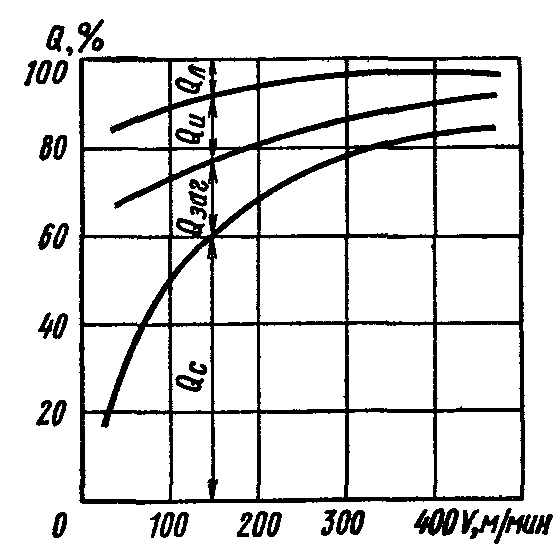

В зависимости от технологического метода

и условий обработки стружкой отводится

25 – 85 % всей выделившейся теплоты;

заготовкой 10 – 50 %; инструментом 2 – 8 %.

Количественное распределение теплоты

главным образом зависит от скорости

резания (рис. 1.10.2).

зависимости от технологического метода

и условий обработки стружкой отводится

25 – 85 % всей выделившейся теплоты;

заготовкой 10 – 50 %; инструментом 2 – 8 %.

Количественное распределение теплоты

главным образом зависит от скорости

резания (рис. 1.10.2).

Рис. 1.10.2. Распределение теплоты резания в зависимости от скорости резания

Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до высоких температур (800 – 1000 0С) вызывает структурные превращения в металле, из которого он изготовлен, снижение твердости инструмента и потерю режущих свойств. Нагрев, инструмента вызывает изменение его геометрических размеров, что влияет на точность размеров и геометрическую форму обработанных поверхностей. Например, при обтачивании цилиндрической поверхности на токарном станке удлинение резца при повышении его температуры изменяет глубину резания, и обработанная поверхность получается конусообразной. Нагрев заготовки вызывает изменение ее геометрических размеров. Вследствие жесткого закрепления на станке заготовка деформируется. Температурные деформации инструмента, приспособления, заготовки и станка снижают качество обработки.

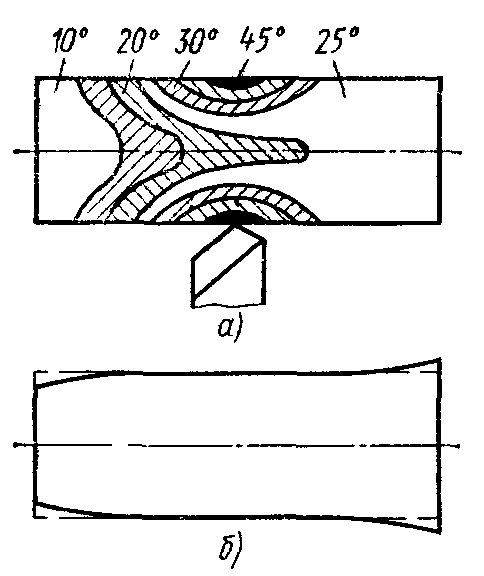

Погрешность формы

обработанных поверхностей возрастает

из-за непостоянства температурного

поля по объему заготовки в процессе

обработки (рис. 1.10.3, а), и после охлаждения

обработанной заготовки возникают

дополнительные погрешности обработанной

поверхности (рис. 1.10.3, б). Температурные

погрешности следует учитывать при

наладке станков. Для определения

погрешностей необходимо знать температуру

инструмента и заг отовки

или количество теплоты, переходящей в

них (см. рис. 1.10.2).

отовки

или количество теплоты, переходящей в

них (см. рис. 1.10.2).

Рис. 1.10.3. Влияние нагрева на заготовку: а – температурное поле заготовки; б – форма заготовки после обработки

Для уменьшения отрицательного влияния теплоты на процесс резания обработку ведут в условиях применения смазочно-охлаждающих сред. В зависимости от технологического метода обработки, физико-механических свойств материалов обрабатываемой заготовки и режущего инструмента, а также режима резания применяют различные смазочно-охлаждающие среды.

Жидкости: водные растворы минеральных электролитов, эмульсии, растворы мыл; минеральные, животные и растительные масла; минеральные масла с добавлением фосфора, серы, хлора (сульфофрезолы), керосин и растворы поверхностно-активных веществ в керосине; масла и эмульсии с добавлением смазывающих веществ (графита, парафина, воска).

Газы и газообразные вещества: газы СО2, ССl4, N2; пары поверхностно-активных веществ; распыленные жидкости (туман) и пены.

Твердые вещества: порошки воска, парафина, петролатума, битума; мыльные порошки.

Чаще всего при обработке резанием применяют смазочно-охлаждающие жидкости. Обладая смазывающими свойствами, жидкости снижают трение стружки о переднюю поверхность инструмента и задних поверхностей инструмента о заготовку. Одновременно снижается работа деформирования. Общее количество теплоты, выделяющейся при резании, уменьшается. Смазочно-охлаждающие среды отводят теплоту во внешнюю среду от мест ее образования, охлаждая режущий инструмент, деформируемый слой и обработанную поверхность заготовки. Смазывающее действие сред препятствует образованию налипов металла на поверхностях инструмента, в результате чего снижается шероховатость обработанных поверхностей заготовки. Применение смазочно-охлаждающих сред приводит к тому, что эффективная мощность резания уменьшается на 10 – 15 %; стойкость режущего инструмента возрастает, обработанные поверхности заготовок имеют меньшую шероховатость и большую точность, чем при обработке без применения смазочно-охлаждающих сред.

При черновой и получистовой обработке, когда требуется сильное охлаждающее действие среды, применяют водные эмульсии. Количество эмульсии, используемой в процессе резания, зависит от технологического метода обработки и режима резания и колеблется от 5 до 150 л/мин. Увеличивать количество подаваемой жидкости рекомендуют при работе инструментов, армированных пластинками твердого сплава, что способствует их равномерному охлаждению и предохраняет от растрескивания. При чистовой обработке, когда требуется получить высокое качество обработанной поверхности, используют масла. Для активизации смазочных материалов к ним добавляют активные вещества – фосфор, серу, хлор. Под влиянием высоких температур и давлений эти вещества образуют с металлом контактирующих поверхностей соединения, снижающие трение – фосфиды, хлориды, сульфиды. При обработке заготовок из хрупких металлов, когда образуется стружка надлома, в качестве охлаждающей среды применяют сжатый воздух, углекислоту.

Смазочно-охлаждающие среды по-разному подаются в зону резания. Наиболее распространена подача жидкости в зону резания через узкое сопло на переднюю поверхность инструмента под давлением 0,05 – 0,2 МПа. Более эффективно высоконапорное охлаждение. В этом случае жидкость подают тонкой струёй под давлением 1,5 – 2 МПа со стороны задних поверхностей инструмента: Весьма эффективным является охлаждение распыленными жидкостями – туманом, который подают со стороны задних поверхностей инструмента. В тех случаях, когда охлаждение режущего инструмента затруднено, используют подвод жидкости непосредственно в зону резания через полый режущий инструмент.