- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

Технологические требования к конструкциям деталей, обрабатываемых протягиванием

Технологичной является конструкция детали:

- у которой торец заготовки перпендикулярен оси отверстия со стороны входа и выхода протяжки, что исключает перекос протяжки при обработке;

- фасонные отверстия при протяжке должны иметь симметричную форму.

2.6. Строгание

С трогание

применяется при обработке плоских и

фасонных линейчатых поверхностей и

различных канавок в условиях единичного

и мелкосерийного производства.

трогание

применяется при обработке плоских и

фасонных линейчатых поверхностей и

различных канавок в условиях единичного

и мелкосерийного производства.

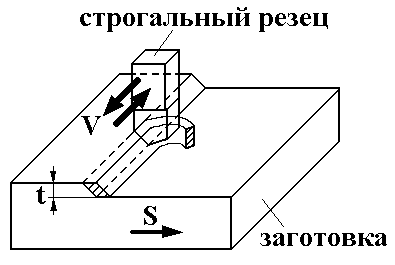

Главное движение V при строгании – возвратно-поступательное прямолинейное, а движение подачи S – шагообразное, направленное перпендикулярно главному движению (рис. 2.6.1).

Рис. 2.6.1. Схема строгания

Обработку выполняют на строгальных станках. Инструмент – строгальные резцы, конструкция которых сходна с конструкцией токарных резцов.

Процесс резания при строгании имеет прерывистый характер, и срезание стружки происходит только при встречном относительном движении резца и заготовки. Во время обратного (вспомогательного) хода резец работу не производит. Врезание резца в заготовку в начале каждого рабочего хода сопровождается ударом, за время холостого хода резец остывает, поэтому при строгании в большинстве случаев не применяются смазочно-охлаждающие жидкости. Ударные нагрузки и циклический характер нагрева существенно снижают стойкость резцов в сравнении с непрерывным резанием, поэтому строгание производят при умеренных скоростях резания. Головки и державки строгальных резцов выполняют более массивными, чем у токарных.

При строгании параметрами режима резания, так же как и при точении, являются скорость резанияV, подача S, и глубина резания t.

Технологические требования к конструкциям деталей, обрабатываемых строганием

Технологичной является конструкция детали:

- у которой форма поверхности представляет плоскость или сочетание плоскостей;

- обрабатываемые поверхности расположены в одной плоскости, что позволяет обрабатывать их за один проход;

- обрабатываемые поверхности заготовки расположены в параллельных плоскостях и имеют разделительные канавки для выхода резца;

- в углах пересечения обрабатываемых поверхностей предусмотрена разделительная канавка для выхода резца;

- пазы, обрабатываемые строганием, являются сквозными, обеспечивая свободный заход и выход резца.

Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

План тем раздела:

3.1. Общая характеристика абразивной механической обработки резанием

3.2. Шлифование

3.3. Притирка

3.4. Хонингование

3.5. Суперфиниширование

3.6. Полирование

3.1. Общая характеристика абразивной механической обработки резанием

Отличительной особенностью абразивной обработки является наличие различным образом ориентированных режущих зерен абразивного инструмента, каждое из которых представляет собой микроклин.

Основными видами абразивной обработки являются шлифование, притирка (доводка), хонингование, суперфиниширование и полирование.

А бразивные

зерна имеют острые кромки различных

размеров, которыми снимается тонкий

слой металла с заготовки, когда инструмент

соприкасается с поверхностью обрабатываемой

заготовки и перемещается (движется)

относительно ее (рис. 3.1.1).

бразивные

зерна имеют острые кромки различных

размеров, которыми снимается тонкий

слой металла с заготовки, когда инструмент

соприкасается с поверхностью обрабатываемой

заготовки и перемещается (движется)

относительно ее (рис. 3.1.1).

Рис. 3.1.1. Взаимодействие абразивного инструмента с поверхностью заготовки на примере шлифования

Процессы снятия стружки металлическими и абразивными инструментами принципиально одинаковы. Под действием приложенной силы лезвия зерен абразивного инструмента углубляются в поверхность обрабатываемой заготовки и при движении производят сдвиг и скалывание стружки.

Например, при шлифовании заготовки при помощи шлифовального круга, каждое абразивное зерно в зоне обработки работает как зуб фрезы, снимая стружку с детали в пределах определенного угла поворота (см. рис. 3.1.1).

Однако, в отличие от лезвийной обработки, при абразивной обработке материал срезается в виде очень большого числа тонких стружек. Обработанная поверхность представляет совокупность микроследов абразивных зерен. Поэтому, она имеет малую шероховатость.

При абразивной обработке часть зерен, ориентированных к направлению резания тупой гранью, в процессе резания не участвуют. Они вызывают потери энергии на трение, пластическое деформирование, увеличивают нагрев контактирующих поверхностей инструмента и заготовки. Эти явления проявляются сильнее при высоких скоростях и больших усилиях резания, что особенно характерно для метода шлифования. Возможно образование на поверхности детали дефектного слоя. Для отвода теплоты при абразивных методах обработки процесс ведется с обильной подачей смазочно-охлаждающей жидкости.

Основная область применения процессов абразивной обработки – чистовая и отделочная обработка заготовок деталей машин для обеспечения высокой точности размеров и малой шероховатости поверхности. Кроме того, шлифование используется как один из методов размерной обработки труднообрабатываемых материалов: керамики, ситаллов, твердых сплавов, деталей из закаленных сталей и т. д.

С развитием малоотходной технологии доля обработки лезвийным инструментом будет уменьшаться, а абразивным – увеличиваться.

Такие методы абразивной обработки, как притирка, хонингование, суперфиниширование и полирование относятся исключительно к отделочной группе методов обработки резанием.

Область применения отделочных методов обработки: при необходимости получения поверхностей с высокой точностью и малой шероховатостью, которых невозможно достичь обычными методами обработки.

Особенности отделочных методов обработки: малые силы резания, малая толщина срезаемого слоя материала, незначительное тепловыделение и деформация заготовки.

Предварительно поверхность заготовки должна быть обработана с высокой точностью обычными методами.

В промышленности применяют несколько видов абразивных инструментов, используемых при разных видах абразивной обработки: 1) шлифовальные круги (наиболее распространены); 2) абразивные головки; 3) абразивные бруски; 4) абразивные сегменты; 5) алмазные круги; 6) пасты и шкурки для доводки и полирования.

Абразивные инструменты пп. 1...5 стандартизированы и состоят из: 1) абразивных зерен; 2) связки, удерживающей зерна; 3) пор (пустот).