- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

4.2. Электроэрозионная обработка

Электроэрозионными методами обработки материалов называют методы электрофизической обработки, основанные на законах эрозии (разрушения) электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока.

Электроэрозионная обработка металлов (ЭЭО) дополняет обработку резанием, а в отдельных случаях имеет преимущества перед ней:

1) обработка материалов с высокой производительностью независимо от их механических свойств;

2) одновременное формообразование всех обрабатываемых поверхностей;

3) возможность изготовления деталей сложных форм (штампы, пресс-формы), недоступных другими методами обработки;

4) малоотходное разделение заготовок по любым траекториям сложного профиля;

5) силовые нагрузки практически отсутствуют;

6) улучшается состояние поверхностного слоя заготовки;

7) простота автоматизации процессов обработки.

Область применения ээо

Обработка материалов повышенной прочности, повышенной вязкости, хрупких, труднообрабатываемых материалов (твердые сплавы, закаленная сталь, вольфрам, молибден и др.); обработка тонкостенных нежестких деталей, пазов и отверстий малого и сверхмалого размера (до 1–6 м); получение поверхностей с малой шероховатостью и малой толщиной дефектного поверхностного слоя.

Сущность методов ЭЭО

Между

электродом-заготовкой 2 (рис. 4.2.1) и

электродом-инструментом 1 генератором

импульсов 6 создается разность потенциалов

(от источника питания постоянного,

пульсирующего постоянного или

переменного тока различных частот).

Разность напряжений периодически

приводит к образованию в среде между

электродами временного канала проводимости

(импульсный искровой или дуговой разряд

продолжительностью 10–2...10–8

с). Высокая концентрация энергии,

плотность тока (до 10000 А/мм2)

приводит к возрастанию температуры на

поверхности электрода-заготовки до

4000...12000 0С,

в результате чего элементарный объем

металла заготовки мгновенно оплавляется

и испаряется. На поверхности образуется

лунка. Удаленный металл застывает в

диэлектрической жидкости 4 в в иде

гранул диаметром менее 0,01 мм. Определенному

напряжению на электродах соответствует

определенное расстояние электрического

пробоя dп

(0,01...0,05 мм).

иде

гранул диаметром менее 0,01 мм. Определенному

напряжению на электродах соответствует

определенное расстояние электрического

пробоя dп

(0,01...0,05 мм).

Рис. 4.2.1. Схема электроэрозионной обработки: 1 – электрод-инструмент; 2 – заготовка-электрод; 3 – ванна; 4 – диэлектрическая жидкость; 5 – изолятор

Схема ЭЭО на примере прошивания отверстия

Сечение прошиваемого отверстия может быть фасонным.

Процесс образования импульсных разрядов продолжается до полного удаления металла заготовки в пределах расстояния пробоя от поверхности электрода-инструмента. Для продолжения процесса необходимо сблизить электроды до расстояния рабочего зазора dр при условии dр<dп. Сближение выполняется непрерывно автоматически с помощью следящих систем, в результате чего электрод-инструмент поступательно перемещается к заготовке с постоянной скоростью Vи.

При ЭЭО используют два способа включения электродов: прямая полярность (отрицательно заряженный катод – инструмент) и обратная полярность (катод – заготовка). В процессе обработки происходит сглаживание поверхности заготовки за счет удаления микровыступов, поскольку каналы проводимости возникают по наименьшему расстоянию между электродами.

Межэлектродный промежуток заполнен диэлектриком 4 (это может быть вакуум, газ, жидкость, порошок или флюс). Наиболее часто применяется жидкость, т. к. в жидкой среде процесс эрозии происходит интенсивнее. Кроме того, жидкость уменьшает нагрев электродов (инструмента и заготовки), охлаждает продукты разрушения, уменьшает величину боковых разрядов между инструментом и заготовкой, что повышает точность обработки. Процесс обработки при этом осуществляется в ванне 3 (см. рис. 4.2.1). Возможна принудительная циркуляция жидкости между электродами для более полного удаления продуктов разрушения и охлаждения электродов.

Применяемые диэлектрические жидкости: керосин, дизельное топливо, минеральные масла, вода, водные растворы и эмульсии.

С хемы

ряда основных операций ЭЭО

хемы

ряда основных операций ЭЭО

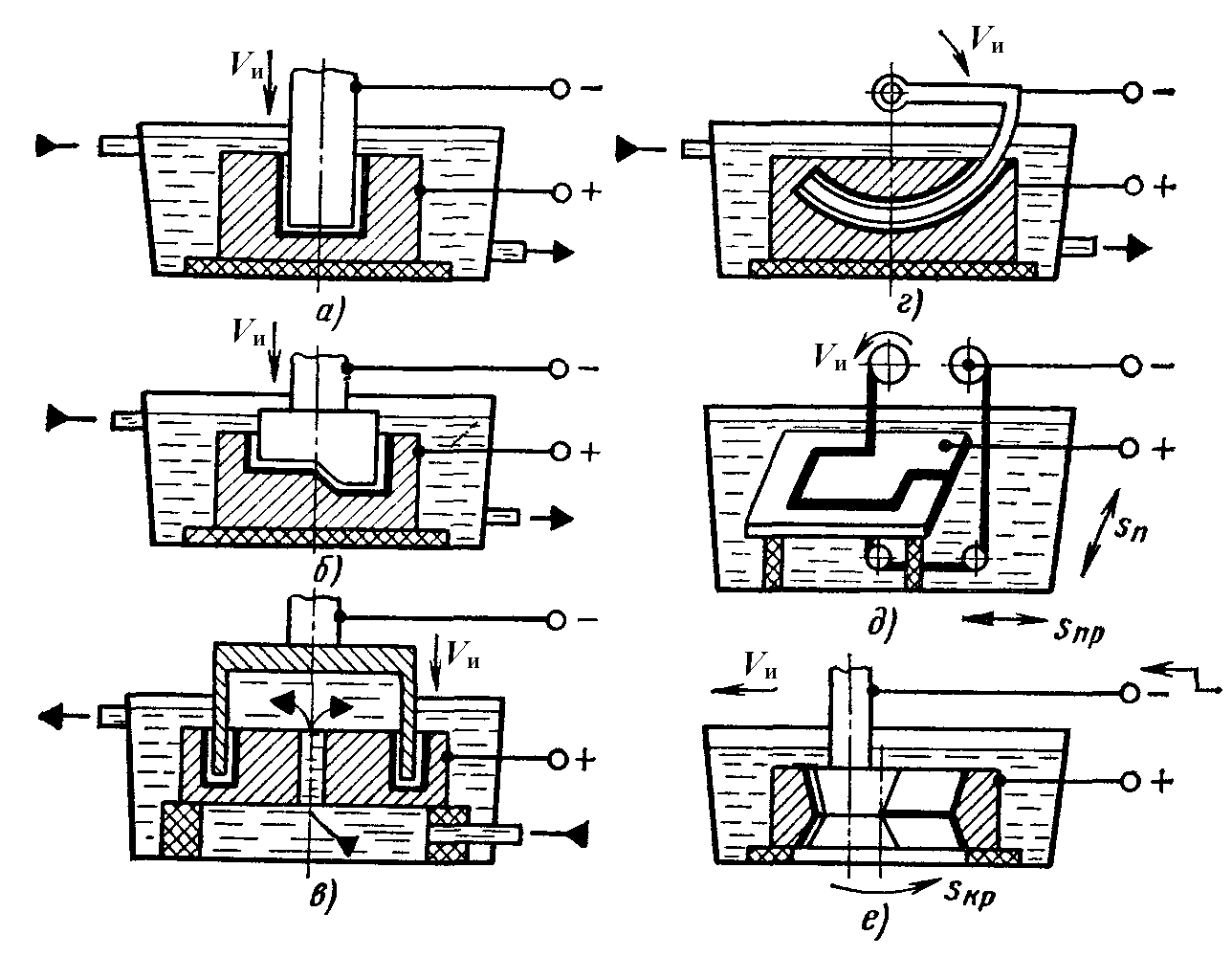

Рис. 4.2.2. Схемы ряда основных операций ЭЭО:

а – прошивание отверстия; б – обработка фасонной полости штампа; в – прошивание отверстия по способу трепанации; г – прошивание отверстия с криволинейной осью; д – вырезание заготовки из листа; е – шлифование внутренней поверхности фильеры

Методом ЭЭО (рис. 4.2.2) получают сквозные отверстия любой формы поперечного сечения (а), глухие отверстия и полости (б), фасонные отверстия и полости по способу трепанации (в), отверстия с криволинейными осями (г); вырезают заготовки из листа при использовании проволочного или ленточного инструмента-электрода (д), выполняют плоское, круглое и внутреннее (е) шлифование, разрезают заготовки, клеймят детали.

ЭЭО применяют для изготовления штампов, пресс-форм, фильер, режущего инструмента, деталей топливной аппаратуры двигателей внутреннего сгорания, сеток и сит.

Методом ЭЭО обрабатывают практически все токопроводящие материалы, но эффект эрозии при одних и тех же параметрах электрических импульсов различен. Он определяется временем нагрева поверхности заготовки до температуры плавления. Зависимость интенсивности эрозии от свойств металлов называют электроэрозионной обрабатываемостью. Если принять электроэрозионную обрабатываемость стали за единицу, то для других металлов ее можно представить в следующих относительных единицах: твердые сплавы – 0,5; титан – 0,6; никель – 0,8; медь – 1,1; латунь – 1,6; алюминий – 4; магний – 6.

Электроискровым методом целесообразно обрабатывать твердые сплавы, труднообрабатываемые металлы и сплавы, тантал, молибден и другие материалы.

Факторы, вызывающие эрозию металла при ЭЭО: 1) тепловое воздействие разрядов; 2) электростатические и электродинамические силы; 3) газообразование в результате распада жидкой рабочей среды; 4) кавитационный удар жидкости.

П роизводительность

ЭЭО

характеризуется количеством снятого

металла в единицу времени [мм3/мин],

[г/мин] и зависит от обрабатываемости

материала заготовки, вида рабочей среды,

энергии импульса, частоты действия

импульсов.

роизводительность

ЭЭО

характеризуется количеством снятого

металла в единицу времени [мм3/мин],

[г/мин] и зависит от обрабатываемости

материала заготовки, вида рабочей среды,

энергии импульса, частоты действия

импульсов.

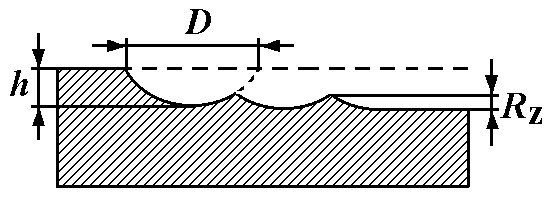

Рис. 4.2.3. Профиль поверхности, обработанной ЭЭО

В результате единичного искрового разряда на обрабатываемой поверхности образуется углубление диаметром D и глубиной h (рис. 4.2.3). Размеры углубления пропорциональны энергии импульса W:

D=k1W(1/3); h= k2W(1/3);

где k1, k2 - коэффициенты, зависящие от материала электродов и состава межэлектродной среды. При воздействии на металл серии импульсов, обрабатываемая поверхность формируется в результате перекрытия отдельных лунок. Высота микронеровностей Rz будет равна

Rz=(1/3)h=(k2/3)W(1/3).

Отсюда можно выразить соотношение энергии импульса W и показателя шероховатости обработанной поверхности Rz:

W=(27/k23)Rz3.

Обработанная поверхность представляет собой поверхность, образованную перекрытием множества лунок глубиной h и диаметром D (см. рис. 4.2.3). Исходя из требуемой шероховатости поверхности детали после обработки, могут быть выбраны показатели процесса ЭЭО, прежде всего мощность импульсов W.