- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

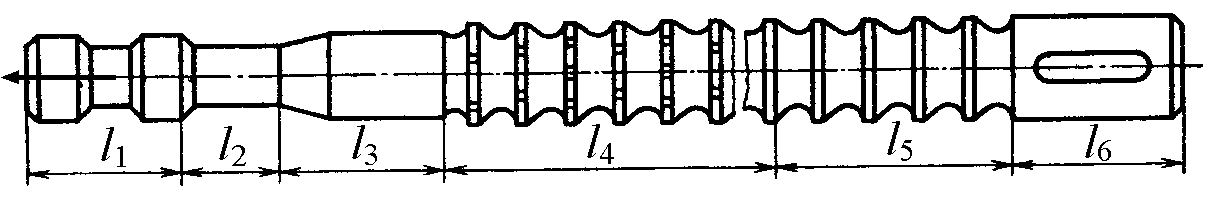

Элементы круглой протяжки (рис. 2.5.1)

Замковая часть (хвостовик) l1 служит для закрепления протяжки в патроне тянущего устройства станка; шейка l2 – для соединения замковой части с передней направляющей частью; передняя направляющая часть l3 вместе с направляющим конусом – для центрирования обрабатываемой заготовки в начале резания. Режущая часть l4 состоит из режущих зубьев, высота которых последовательно увеличивается на толщину срезаемого слоя, и предназначена для срезания припуска. Калибруются часть l5 состоит из калибрующих зубьев, форма и размеры которых соответствуют форме и размерам последнего режущего зуба, и предназначена для придания обработанной поверхности окончательных размеров, необходимой точности и шероховатости. Задняя направляющая часть l6 служит для направления и поддержания протяжки от провисания в момент выхода последних зубьев калибрующей части из отверстия. Для облегчения образования стружки на режущих зубьях выполняют стружкоделительные канавки.

Рис. 2.5.1. Элементы круглой протяжки

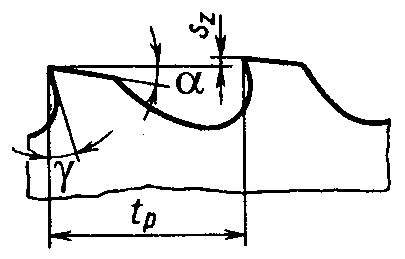

Геометрия зуба протяжки

П ередние

и задние углы протяжки измеряют в

плоскости, перпендикулярной к главной

режущей кромке (рис. 2.5.2). Передний угол

выбирают в зависимости от свойств

обрабатываемого материала, задний угол

– в зависимости от требуемой точности

обработки.

ередние

и задние углы протяжки измеряют в

плоскости, перпендикулярной к главной

режущей кромке (рис. 2.5.2). Передний угол

выбирают в зависимости от свойств

обрабатываемого материала, задний угол

– в зависимости от требуемой точности

обработки.

Рис. 2.5.2. Геометрия зуба протяжки

Шаг режущих зубьев tр протяжки определяют в зависимости от длины протягиваемой поверхности, при этом исходят из того, чтобы в резании участвовало не менее трех зубьев.

Виды поверхностей, обрабатываемых протягиванием

С помощью протягивания получают следующие виды поверхностей:

1 )

Цилиндрические отверстия

протягивают круглыми протяжками после

сверления, растачивания или зенкерования.

Применяют также протягивание отверстий,

полученных при литье и штамповке, без

предварительной их обработки. Обычно

длина отверстий не превышает трех

диаметров.

)

Цилиндрические отверстия

протягивают круглыми протяжками после

сверления, растачивания или зенкерования.

Применяют также протягивание отверстий,

полученных при литье и штамповке, без

предварительной их обработки. Обычно

длина отверстий не превышает трех

диаметров.

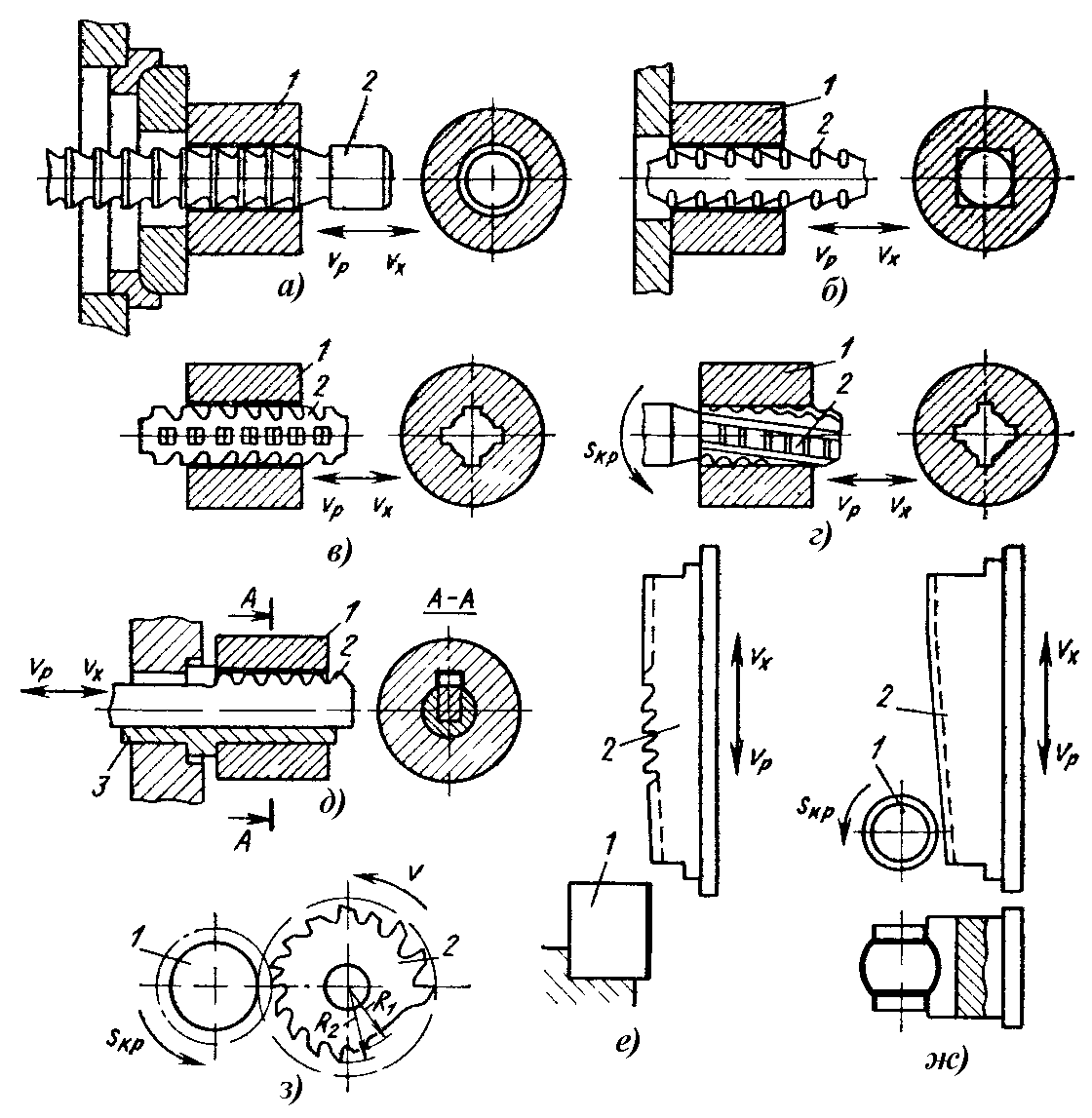

Рис. 2.5.3. Схемы обработки заготовок на протяжных станках: 1 – заготовка; 2 – протяжка; 3 – направляющая втулка

Если торец отверстия в заготовке не обработан, то для ее установки применяют приспособления со сферической опорной поверхностью (рис. 2.5.3, а). Заготовка в этом случае может самоустанавливаться (центрироваться) по оси протяжки. В тех случаях, когда после предыдущей обработки получен торец детали, перпендикулярный к оси протягиваемого отверстия, заготовка опирается на жесткую (неподвижную) поверхность.

2) Многогранные отверстия (треугольные, квадратные и т. п.) протягивают многогранными протяжками. Исходной поверхностью для протягивания служит круглое отверстие. На рис. 2.5.3, б приведена схема протягивания квадратного отверстия.

3) Шлицевые отверстия с различным профилем шлицев протягивают многошлицевыми протяжками, формирующими одновременно весь профиль отверстия. На рис. 2.5.3, в приведена схема протягивания прямых шлицев. Винтовые шлицы протягивают протяжкой, режущие зубья которой расположены по винтовой линии, с приспособлением, обеспечивающим дополнительное вращение протяжки (рис. 2.5.3, г) или заготовки.

4) Шпоночные и другие пазы протягивают протяжками, форма зубьев которых в поперечном сечении соответствуют профилю протягиваемого паза. Шпоночные пазы протягивают плоской шпоночной протяжкой (рис. 2.5.3, д) с применением специального приспособления – направляющей втулки 3. Вдоль всей втулки прорезают прямоугольный паз, который является направляющим для протяжки.

5) Наружные поверхности различной геометрической формы с прямолинейной образующей протягивают на вертикально-протяжных станках для наружного протягивания, а также на станках непрерывной обработки конвейерного типа.

На рис. 2.5.3, е приведена схема протягивания вертикальной плоскости.

На специальных протяжных станках можно обрабатывать наружные поверхности заготовок формы тел вращения плоскими (рис. 2.5.3, ж) и дисковыми (рис. 2.5.3, з) протяжками. В обоих случаях заготовке сообщают круговую подачу. Плоская протяжка имеет главное движение – поступательное, а дисковая протяжка – вращательное вокруг своей оси.

Режим резания

Скорость резания при протягивании – это скорость поступательного движения V протяжки относительно заготовки. Скорость резания лимитируется условиями получения обработанной поверхности высокого качества и ограничивается технологическими возможностями протяжных станков. Обычно V = 8 – 15 м/мин.

Подача при протягивании как самостоятельное движение инструмента или заготовки отсутствует. За величину подачи Sz, определяющую толщину срезаемого слоя отдельным зубом протяжки, принимают подъем на зуб, т. е. разность размеров по высоте двух соседних зубьев протяжки.

Sz является одновременно и глубиной резания. Подача в основном зависит от обрабатываемого материала, конструкции протяжки и жесткости заготовки и составляет 0,01 – 0,2 мм/зуб. Оптимальные параметры режима резания выбирают из справочников.