- •Введение

- •Раздел № 1. Физико-механические основы обработки металлов резанием

- •1.1. Классификация движений в металлорежущих станках. Схемы обработки

- •1.2. Методы формообразования поверхностей деталей машин

- •1.3. Режим резания и геометрия срезаемого слоя

- •1.4. Элементы токарного проходного резца. Определение углов резца

- •1.5. Геометрия инструмента и ее влияние на процесс резания и качество обработанной поверхности

- •1.6. Физическая сущность процесса резания

- •1.7. Силы резания

- •1.8. Наростообразование при резании металлов

- •1.9. Упрочнение при обработке резанием

- •1.10. Тепловые явления процесса резания

- •1.11. Трение, износ и стойкость инструмента

- •1.12. Влияние вибраций на качество обработки

- •Раздел № 2. Лезвийная обработка заготовок деталей машин резанием

- •2.1. Общая характеристика лезвийной механической обработки резанием

- •2.2. Точение

- •Токарные резцы

- •Режим резания

- •1) Глубина резания t, [мм] – толщина слоя материала, срезаемая за один рабочий ход резца.

- •Проверка элементов режима резания по мощности электродвигателя станка

- •Нормирование токарной операции

- •Технологические требования к конструкциям деталей, обрабатываемых точением

- •2.3. Сверление

- •Режущий инструмент

- •Основные операции обработки заготовок на сверлильных станках

- •Режим резания

- •Технологические требования к конструкциям деталей, обрабатываемых сверлением

- •2.4. Фрезерование

- •Технологические требования к конструкциям деталей, обрабатываемых фрезерованием

- •2.5. Протягивание

- •Протяжки

- •Элементы круглой протяжки (рис. 2.5.1)

- •Геометрия зуба протяжки

- •Технологические требования к конструкциям деталей, обрабатываемых протягиванием

- •2.6. Строгание

- •Технологические требования к конструкциям деталей, обрабатываемых строганием

- •Раздел № 3. Абразивная и отделочная обработка заготовок деталей машин резанием

- •3.1. Общая характеристика абразивной механической обработки резанием

- •Основные характеристики абразивного инструмента

- •3.2. Шлифование

- •3.3. Притирка

- •3.4. Хонингование

- •3.5. Суперфиниширование

- •3.6. Полирование

- •Раздел № 4. Электрофизические и электрохимические методы обработки заготовок деталей машин

- •4.1. Общая характеристика электрофизических и электрохимических методов обработки

- •4.2. Электроэрозионная обработка

- •Область применения ээо

- •Методы ээо

- •4.3. Электрохимическая обработка

- •Сущность метода эхо

- •4.4. Химическая обработка

- •Особенности химического травления

- •4.5. Ультразвуковая обработка

- •4.6. Лучевые методы обработки

- •Электронно-лучевая обработка

- •Светолучевая обработка

- •4.7. Плазменная обработка

- •4.8. Комбинированные физико-химические методы обработки

- •Химико-механическая обработка

- •Ультразвуковая механическая обработка

- •Плазменно-механическая обработка

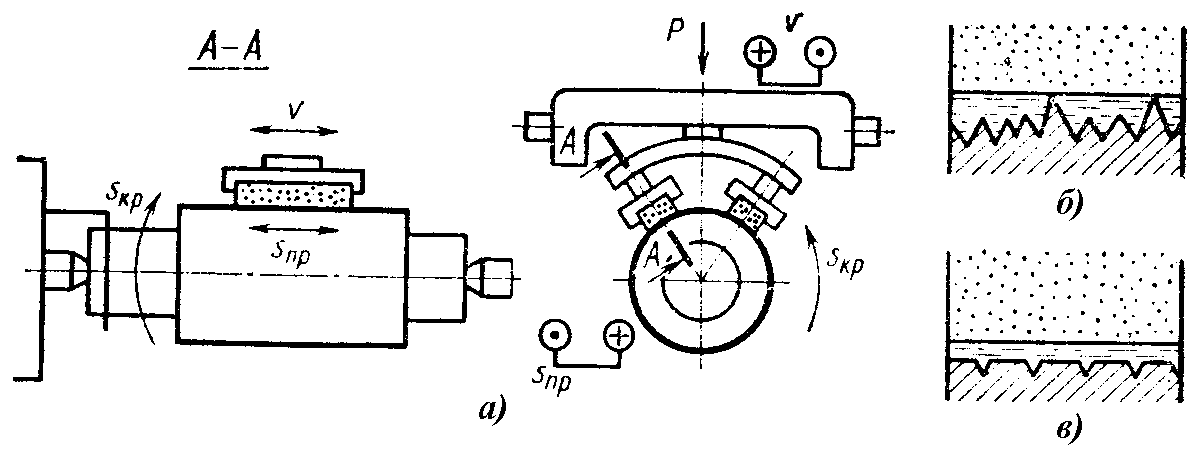

3.5. Суперфиниширование

Это процесс сверхтонкой абразивной обработки наружных и внутренних цилиндрических и конических поверхностей, а также плоскостей колеблющимися брусками.

Суперфинишем в основном уменьшают шероховатость поверхности, оставшуюся от предыдущей обработки. При этом изменяются глубина и вид микронеровностей, обрабатываемые поверхности получают сетчатый рельеф. Поверхность становится чрезвычайно гладкой, что обеспечивает более благоприятные условия взаимодействия трущихся поверхностей.

Поверхности обрабатывают абразивными брусками, устанавливаемыми в специальной головке. Для суперфиниша характерно колебательное движение брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков (0,5...3) 105 Па и в присутствии смазочного материала малой вязкости.

Схема обработки

наружной цилиндрической поверхности

приведена на рис. 3.5.1, а. Плотная сетка

микронеровностей создается сочетанием

трех движений: вращательного Sкр

заготовки, возвратно-поступательного

Sпр и колебательного брусков со скоростью

V. Амплитуда колебаний брусков составляет

1,5 – 6 мм, а частота 400 – 1200 колебаний в

минуту. Движение V ускоряет процесс

съема металла и улучшает однородность

поверхности. Бруски, будучи п одпружиненными,

самоустанавливаются по обрабатываемой

поверхности.

одпружиненными,

самоустанавливаются по обрабатываемой

поверхности.

Рис. 3.5.1. Отделка суперфинишированием

Процесс характери-зуется сравнительно малыми скоростями резания (5 – 7 м/мин).

Важную роль играет смазочно-охлаждающая жидкость. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микровыступы (рис. 3.5.1, б) прорывают ее и в первую очередь срезаются абразивом. Давление брусков на выступы оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку. Наконец, наступает такой момент (рис. 3.5.1, в), когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается. В качестве жидкости используют смесь керосина (80 – 90 %) с веретенным или турбинным маслом (20 – 10 %).

При суперфинишировании погрешности формы поверхности, полученные на предшествующей обработке (волнистость, конусность, овальность), не исправляются, хотя могут быть значительно уменьшены.

3.6. Полирование

Полированием уменьшают шероховатость поверхности. Этим методом получают зеркальный блеск на ответственных частях деталей (дорожки качения подшипников), либо на деталях, применяемых для декоративных целей (облицовочные части автомобилей). Для этого используют полировальные пасты или абразивные зерна, смешанные со смазочным материалом. Эти материалы наносят на быстровращающиеся эластичные (например, фетровые) круги или колеблющиеся щетки. Хорошие результаты дает полирование быстро движущимися бесконечными абразивными лентами (шкурками).

В зоне полирования одновременно протекают следующие основные процессы:

- тонкое резание;

- пластическое деформирование поверхностного слоя;

- химические реакции – воздействие на металл химически активных веществ, находящихся в полировальном материале.

При полировании абразивной шкуркой положительную роль играет подвижность ее режущих зерен. Эта особенность шкурок приводит к тому что зернами в процессе обработки не могут наноситься микроследы, существенно различные по глубине.

В качестве абразивного материала применяют порошки из электрокорунда и оксиды железа при полировании стали, карбида кремния и оксиды железа при полировании чугуна, оксиды хрома и наждака при полировании алюминия и сплавов меди. Порошок смешивают со смазочным материалом, который состоит из смеси воска, сала, парафина и керосина. Полировальные круги изготовляют из войлока, фетра, кожи, капрона, спрессованной ткани и других материалов.

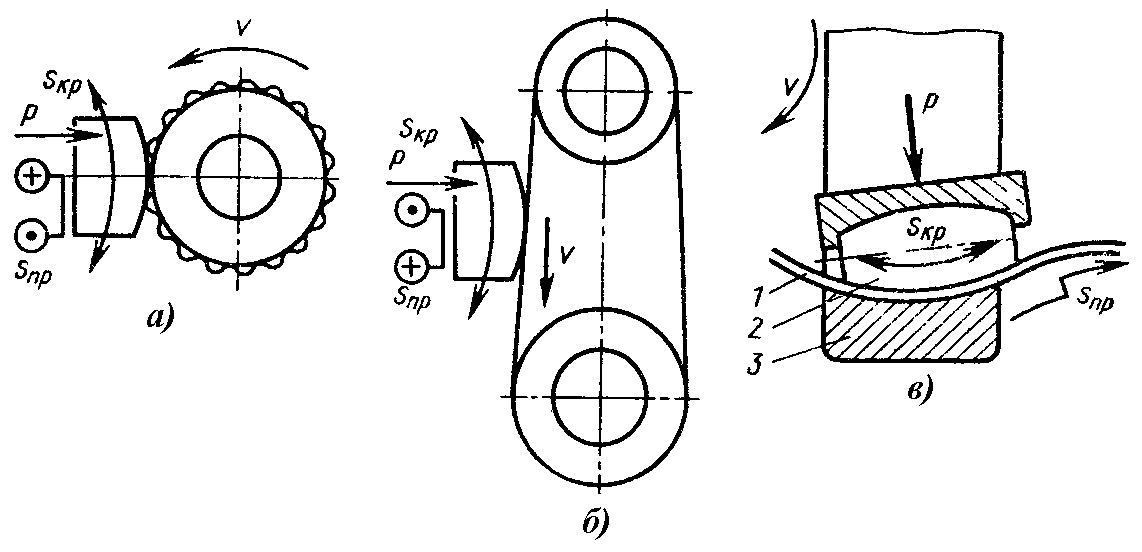

Процесс полирования проводят на больших скоростях (до 50 м/с). Заготовка поджимается к кругу усилием Р (рис. 3.6.1, а) и совершает движения подачи Sпр и Sкр в соответствии с профилем обрабатываемой поверхности. Полирование лентами (рис. 3.6.1, б) имеет ряд преимуществ. Эластичная лента может огибать всю шлифуемую поверхность. Поэтому движения подачи могут отсутствовать.

Рис. 3.6.1. Схемы полирования

Главное движение при полировании иногда совершает и заготовка 3 (рис. 3.6.1, в), имеющая, например, форму кольца с фасонной внутренней поверхностью. Абразивная лента 1 поджимается полировальником 2 к обрабатываемой поверхности и периодически перемещается (движение Sпр).

Полирование возможно в автоматическом или полуавтоматическом режиме. Заготовки, закрепленные на конвейере, непрерывно перемещаются относительно круга или ленты. Съем деталей происходит на ходу конвейера.

В процессе полирования не удается исправлять погрешности формы, а также местные дефекты предыдущей обработки.