- •Классификация по целевому назначению

- •3.Расширение технологических возможностей оборудования.

- •Правило шести точек

- •Классификация баз

- •Характеристика технологических баз по лишенным степеням свободы

- •Обозначение баз

- •Погрешность базирования при установке заготовки по плоскости

- •Погрешность базирования при установке заготовки по отверстию

- •Погрешность базирования при установке заготовки в центрах

- •Классификация установочных элементов

- •Требования к установочным элементам

- •Материал установочных элементов

- •Основные опоры

- •Опорные штыри

- •Пластины опорные

- •Вспомогательные опоры

- •Классификация установочних пальцев

- •Требования, предъявляемые к зажимным механизмам

- •Методика расчета сил закрепления

- •Заготовка удерживается силами трения

- •Заготовка удерживается непосредственно силами закрепления

- •Определение коэффициента запаса к

- •Классификация зажимных механизмов

- •Классификация по степени механизации

- •Расчет винтовых механизмов

- •Условие самоторможения клина

- •Расчет клиновых механизмов Клиновой механизм без роликов с односкосым клином

- •Клиновой механизм с односкосым клином и роликами

- •Многоклиновые самоцентрирующие механизмы

- •Одноплунжерные механизмы

- •Расчет круговых эксцентриковых зажимов

- •Однорычажные механизмы

- •Двухрычажные шарнирные механизмы

- •Расчет усилия зажима в цанговом патроне

- •Механизмы с гидропластмассой (гидропластовые)

- •Расчет пневмоцилиндров

- •Расчет пневмокамер

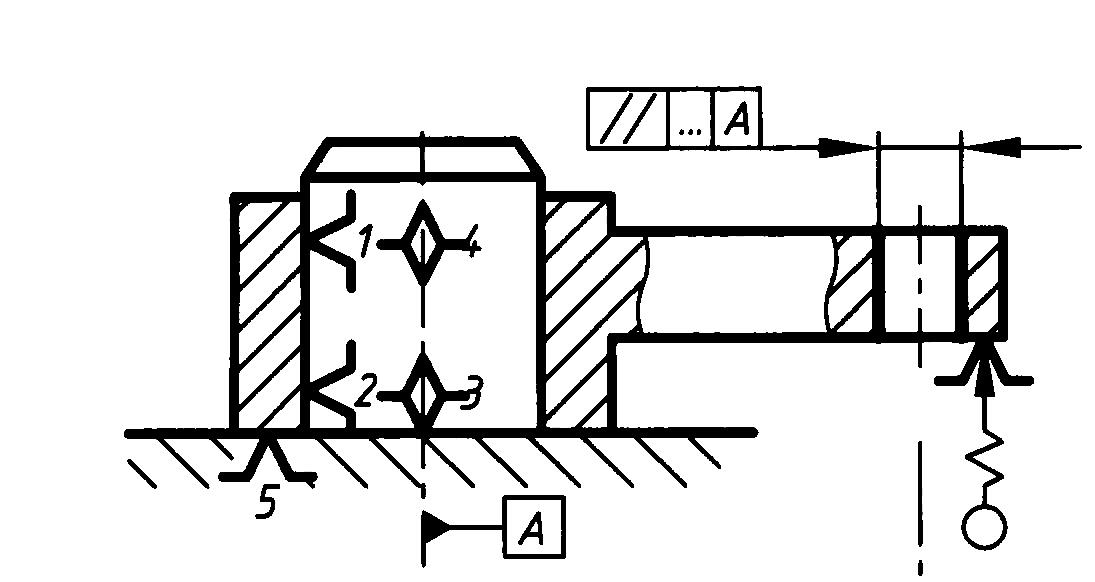

- •1. Гидроцилиндр; 2. Насос; 3. Золотник управления; 4. Предохранительный клапан; 5. Ручка управления золотником

- •Пневмогидравлический привод с преобразователем давления прямого действия

- •Пневмогидравлический привод с преобразователями давления последовательного действия

- •Детали приспособлений для направления режущего инструмента

- •Постоянные втулки

- •Сменные втулки

- •Быстросменные втулки

- •Специальные втулки

- •Вращающиеся втулки

- •Кондукторные плиты

- •Базовые элементы приспособлений (корпуса)

- •Последовательность разработки приспособления

- •Разработка общего вида приспособлений

- •Суммирование величин

- •Пути уменьшения погрешностей

- •Допустимая погрешность

- •Фактическая погрешность

- •Погрешности, влияющие на точность сверления по кондуктору

- •Погрешность, связанная со смещением оси сверла –

- •Погрешность, связанная с перекосом оси сверла –

- •Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

- •Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

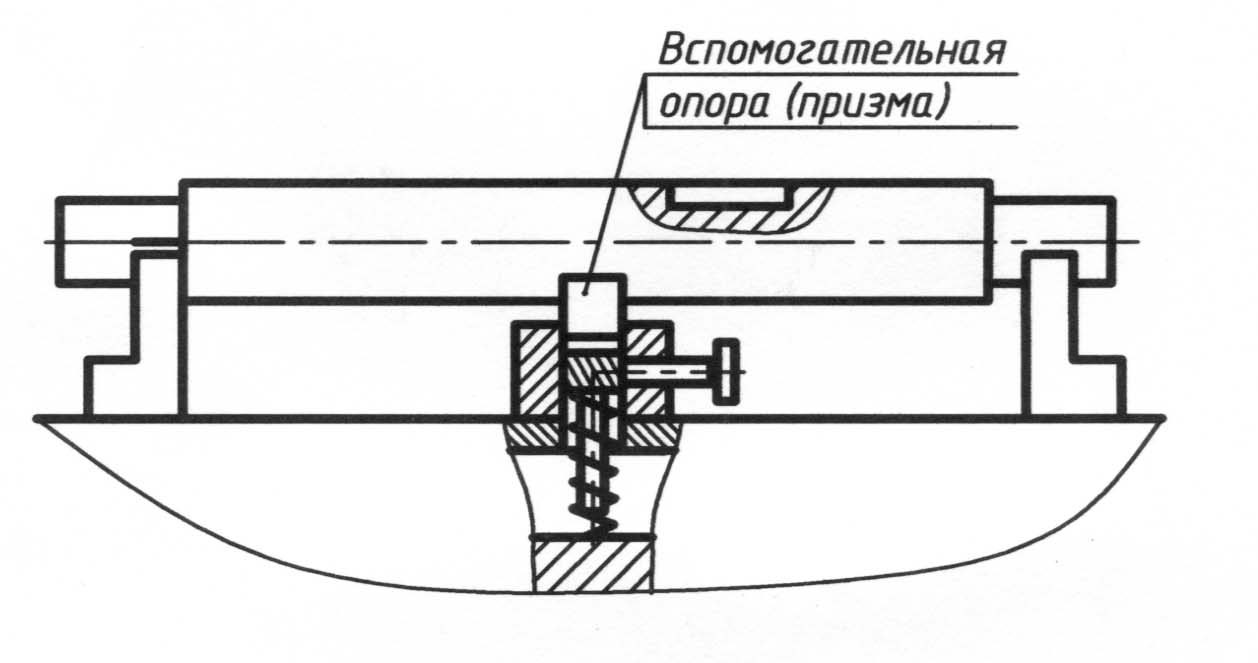

Вспомогательные опоры

Применяют самоустанавливающиеся (рис.5а) или подвижные (рис.5б) вспомогательные опоры совместно с основными.

а) б)

Рис. 5 – Вспомогательные опоры: а) самоустанавливающаяся опора (ГОСТ 13159-67); б) подводимая опора (МН 350-60)

Самоустанавливающаяся вспомогательная опора :

Достоинство: • быстродействие (автоматизм подвода);

• возможность управления несколькими опорами одновременно;

Недостаток: • не способна выдерживать большие силы Р, поэтому не применяют для тяжелых заготовок и при действии больших осевых сил.

Подводимая вспомогательная опора:

Достоинство: • выдерживает большие осевые силы Р;

Недостатки: • низкая производительность (ручной подвод);

• невозможность одновременного управления несколькими опорами;

• неприменима для маложестких деталей.

УСТАНОВКА ЗАГОТОВОК ПО ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ И ПЕРПЕНДИКУЛЯРНОЙ К ЕЕ ОСИ ПЛОСКОСТИ.

Цилиндрическая поверхность может лишать заготовку 4-х или 2-х степеней свободы. Причем это относится для наружных и внутренних цилиндрических поверхностей.

Из двух различных поверхностей одной заготовки большего числа степеней свободы будет лишать заготовку та поверхность, на которой опорные точки могут быть разнесены друг от друга на большее расстояние.

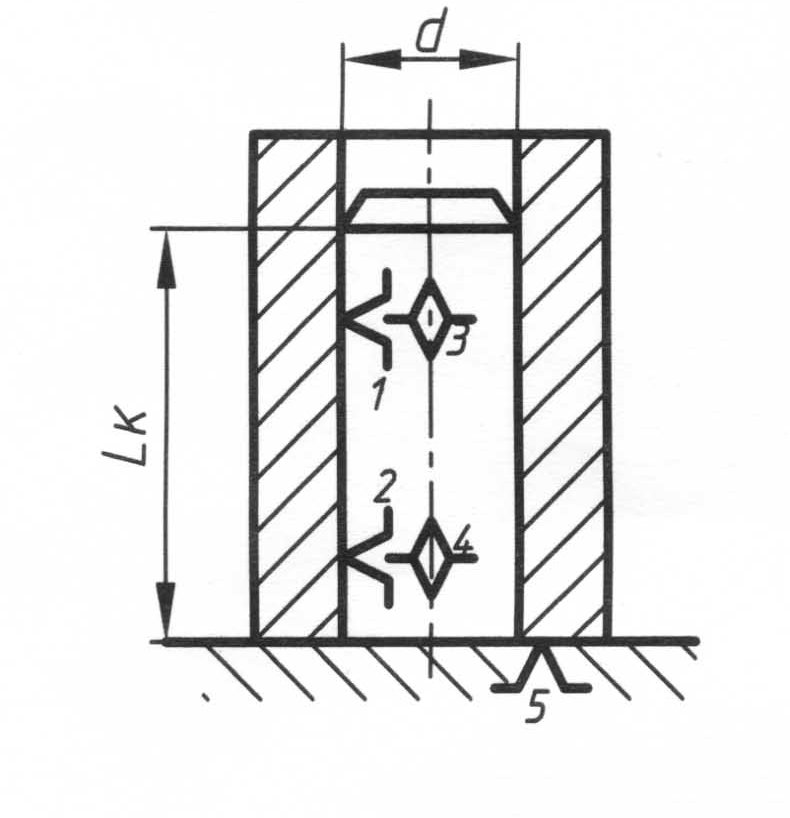

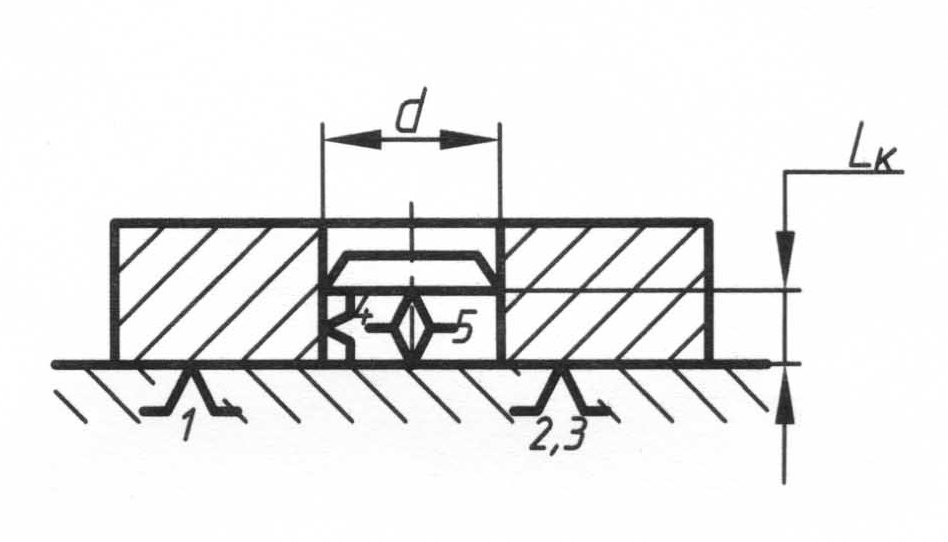

Если lк ≥ d, то заготовка лишается 4-х степеней свободы, т.е. является двойной направляющей базой (lк – длина контакта заготовки с опорой);

Если lк < d, то заготовка лишается 2-х степеней свободы, т.е. является двойной опорной базой.

Рис. 6 – Схема базирования по цилиндрической поверхности при lк ≥ d

Реализовать схемы базирования при lк ≥ d или при lк < d можно применив установочные элементы в виде призм или втулок – для базирования по наружным цилиндрическим поверхностям и оправок или пальцев – для базирования по внутренним цилиндрическим поверхностям.

Призмы

Призмы предназначены для базирования по наружным обработанным и необработанным цилиндрическим поверхностям.

Применяют в основном как основные опоры (но бывают и вспомогательными опорами).

Призмы подразделяются:

• опорные;

• применяемые в ориентирующих и самоцентрирующих механизмах;

• неподвижные;

• установочные;

• подвижные.

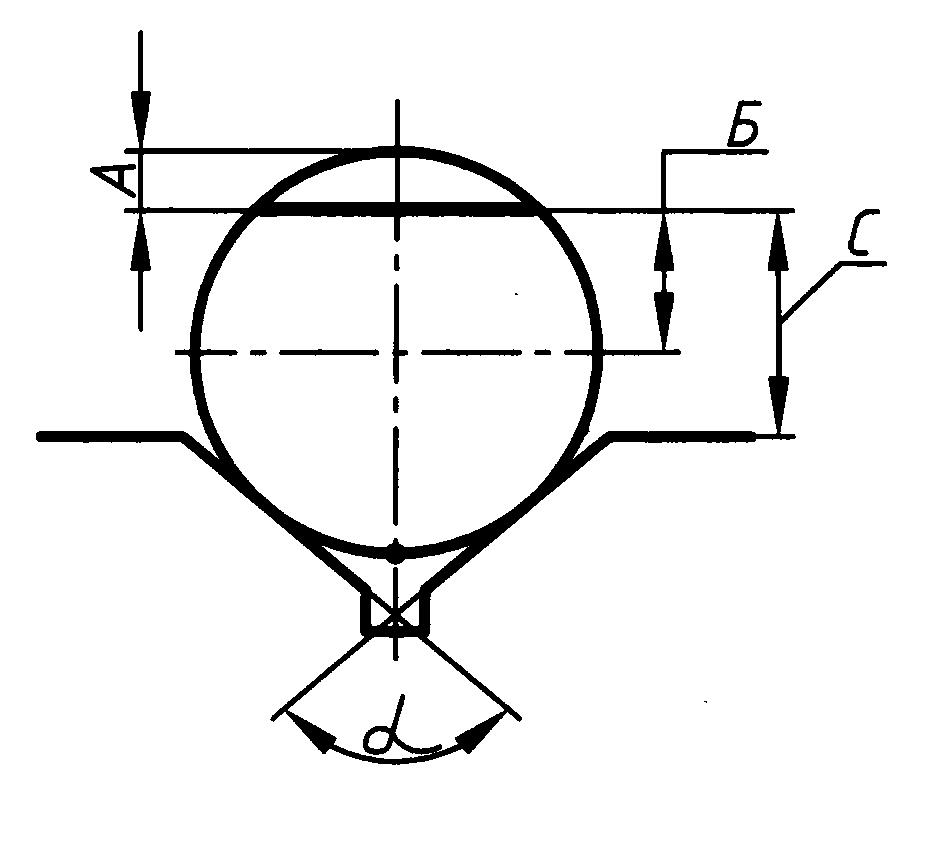

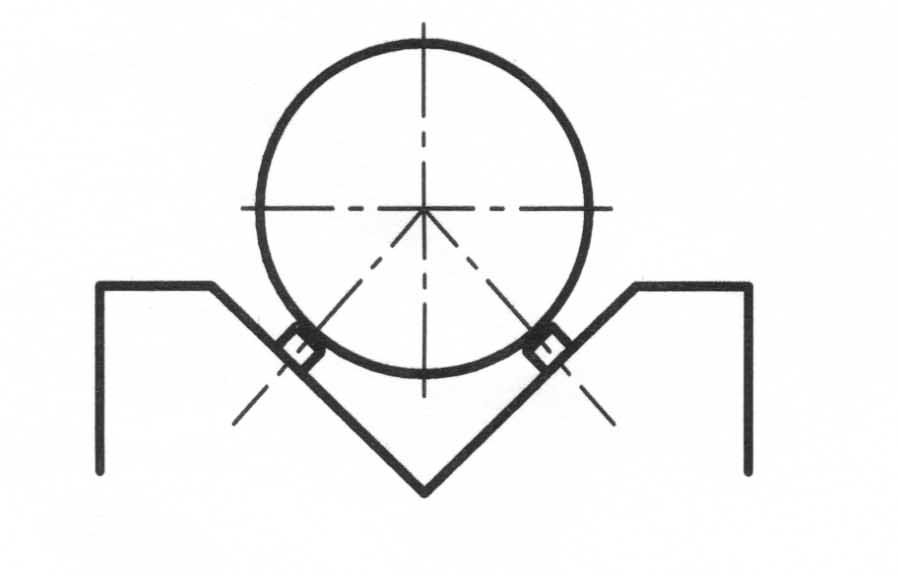

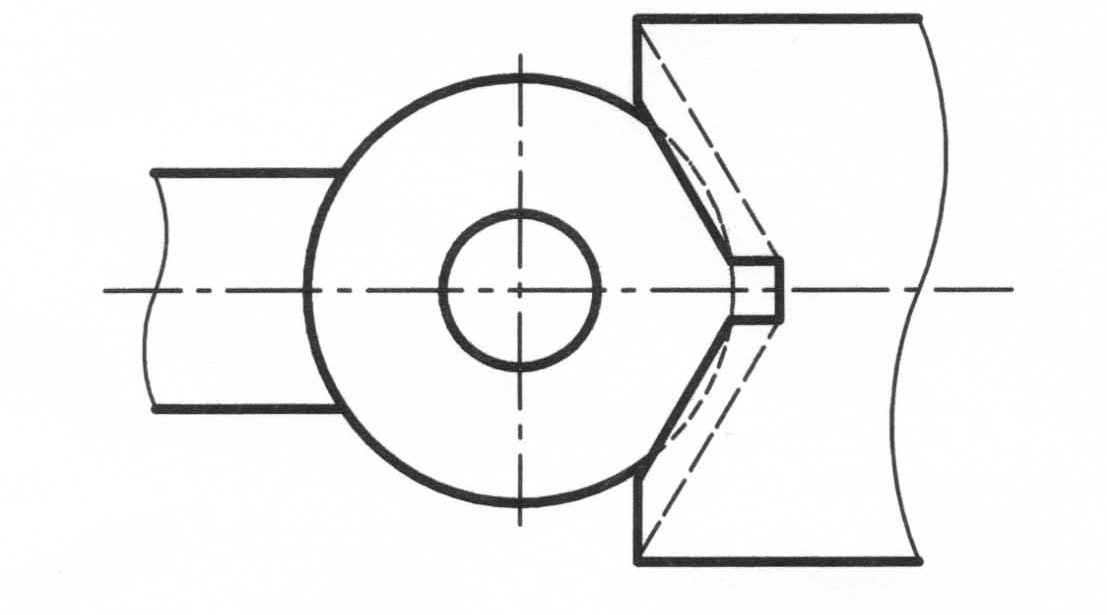

Рис. 7 – Призма опорная

Основные размеры призм: С, H, α, h, L, D.

По ГОСТ 12195 – 66: D = 5…150 мм; В = 16…70 мм.

При изготовлении призм необходимо обеспечить симметричность рабочих плоскостей призмы относительно оси углового паза А.

Рис. 8 – Возникновение смещения оси отверстия

при несимметричности призмы

В приспособлениях используют призмы с углами α, равными 60○, 90○, 120○. Наиболее применимы призмы с углом 90○.

Призмы с углом 60○ применяют когда требуется придать заготовке большую устойчивость под действием сил резания, действующих параллельно основанию призмы.

Призмы с углом 120○ применяются когда заготовка не имеет полной цилиндрической поверхности и требуется базирование по небольшой дуге.

Величина угла α влияет на погрешность базирования.

Рис. 9 – Схема базирования на призме при обработке лыски

Погрешность базирования для размеров А, Б, С, находится по формулам:

![]()

![]()

![]()

Широкая опорная призма, показанная на рис. 7 (ГОСТ 12195 – 66) предназначена для установки заготовок по обработанным поверхностям.

Применяют призмы с боковым креплением к торцу корпуса приспособления ГОСТ 12197 – 66.

Материал призм с размерами D = 5…150 мм, В = 16…70 мм – сталь 20Х с цементацией на глубину h = 0,8…1,2 мм и закалкой до твердости HRC 55…60.

Паз в конструкции призмы является технологическим и необходим для выхода шлифовального круга при шлифовании рабочих наклонных поверхностей призмы.

Фаски на рабочих гранях призмы необходимы для предотвращения повреждаемости поверхности заготовки.

При установке длинных валов применяют призмы с выемкой (рис.10) или две соосно установленные призмы.

Рис. 10 – Призма для установки по двойной направляющей базе

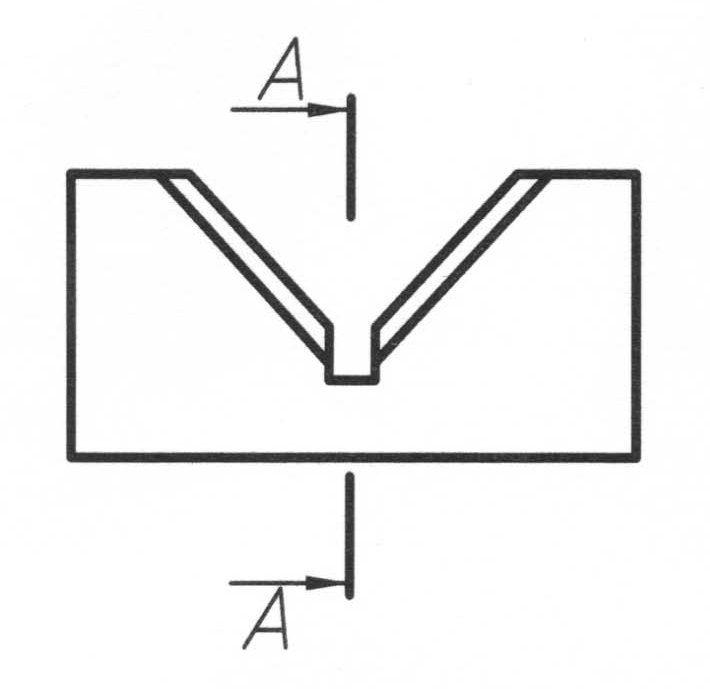

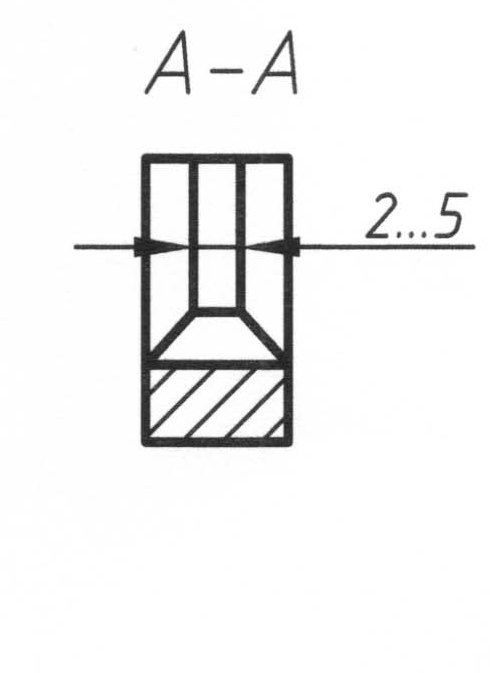

Для установки заготовок по необработанным поверхностям и для ступенчатых валов применяют узкие призмы с шириной рабочей поверхности 2 – 5 мм (рис.11). В этом случае снижается влияние погрешностей формы цилиндрической поверхности на устойчивость заготовки.

Рис. 11 – Призма с узкими рабочими поверхностями

При установке заготовок по необработанным поверхностям с большими погрешностями применяются призмы с опорными штырями (рис.12).

Рис. 12 – Призма для установки заготовок по необработанным поверхностям

Призмы для заготовок больших размеров (D > 150 мм) выполняют литыми из чугуна или сварными. Рабочие поверхности выполняют в виде сменных стальных закаленных пластин, которые шлифуют в сборе с корпусом призмы (рис.13). Недостаток таких сборных призм – пониженная жесткость из-за дополнительных стыков.

Рис. 13 – Призма со сменными пластинами

Призмы могут использоваться как вспомогательные опоры, для придания заготовке дополнительной жесткости (рис.14).

Рис. 14 – Применение призмы в качестве вспомогательной опоры

Допустимая нагрузка Q на призму определяется исходя из контактной жесткости между заготовкой и рабочими поверхностями призмы. Для заготовок из стали и чугуна при угле призмы α = 90○ допустимая нагрузка может быть найдена по формуле:

Q = 7× b× D (Н),

где b – длина линии контакта заготовки с призмой, мм;

D – диаметр заготовки.

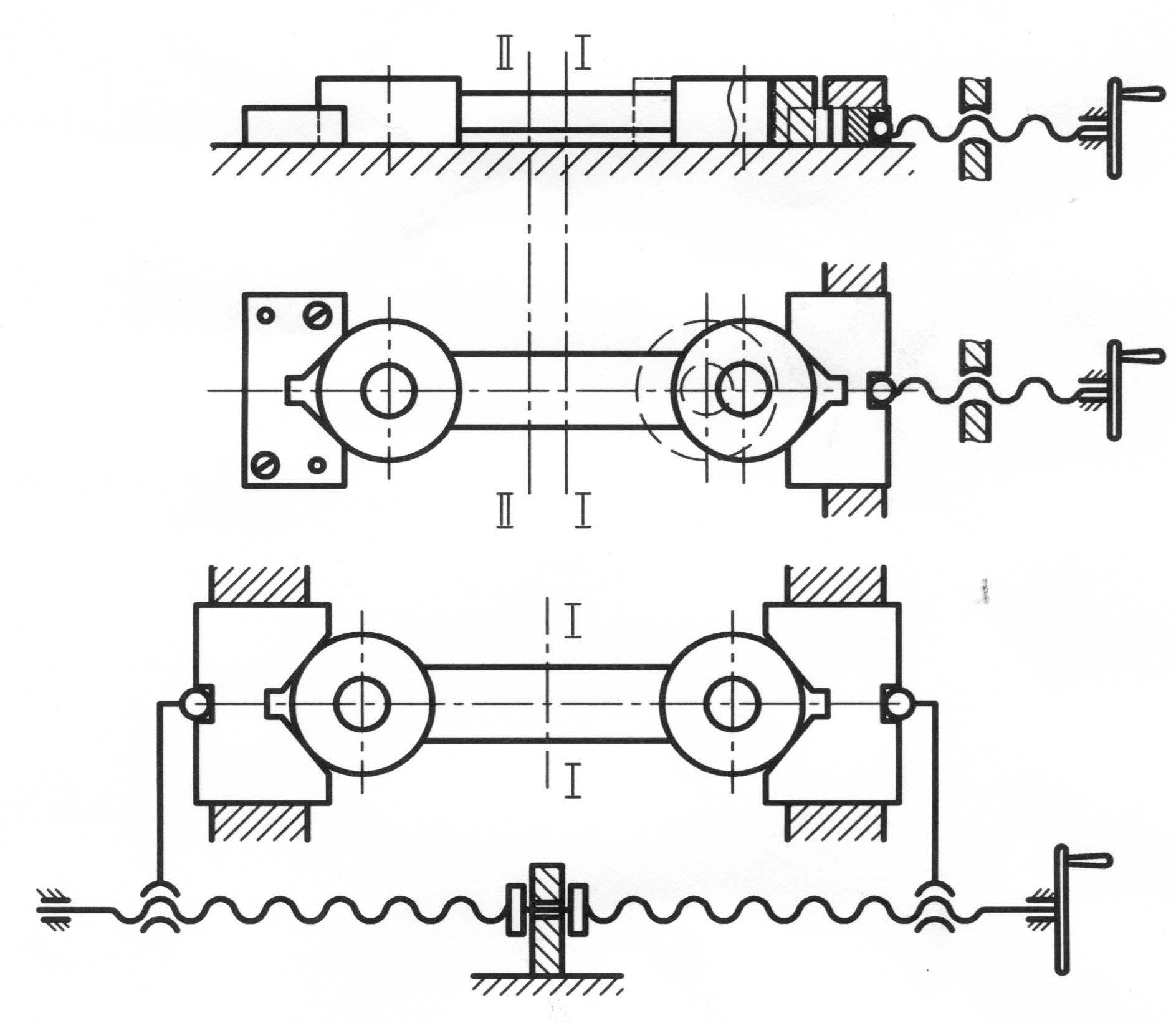

Призмы, применяемые в ориентирующих и самоцентрирующих механизмах:

а) неподвижные ГОСТ 12196 – 66;

б) подвижные ГОСТ 12194 – 66;

в) установочные ГОСТ 12193 – 66

Ориентирующие механизмы – ориентируют заготовку только по одной плоскости симметрии (рис.15).

Самоцентрирующие механизмы – ориентируют заготовку по двум взаимно перпендикулярным плоскостям (рис.16).

На рис.15 левая призма – неподвижная, правая – подвижная. На рис.16 обе призмы подвижные.

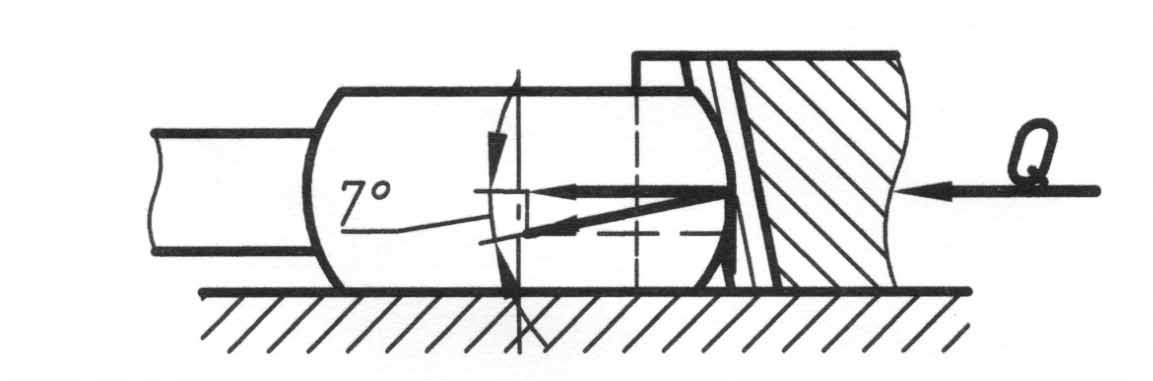

Призмы в подобных механизмах делают со скосом рабочих поверхностей под углом 7○ для создания вертикальной дополнительной прижимающей силы, действующей на заготовку (рис.17).

Рис. 15 – Пример ориентирующего механизма

Рис. 16 – Пример самоцентрирующего механизма

Рис. 17 – Призма ориентирующего или самоцентрирующего механизма

На рис. 18 показана установочная призма, применяемая для переналаживаемых приспособлений.

Рис. 18 – Установочная призма

Базирование заготовок по наружным цилиндрическим поверхностям 7 – 9 квалитетов может производиться во втулку.

Лекция 6

БАЗИРОВАНИЕ ЗАГОТОВОК ПО ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ И ПЕРПЕНДИКУЛЯРНОЙ К ЕЕ ОСИ ПЛОСКОСТИ

Для базирования заготовок по внутренней цилиндрической поверхности и перпендикулярной к ее оси плоскости применяют оправки и пальцы.

ОПРАВКИ

Оправки – предназначены для установки заготовок по внутренним цилиндрическим поверхностям при соотношении L ≥ d и чаще всего лишают по этой поверхности 4-х степеней свободы.

Подразделяются на жесткие и разжимные.

Разжимные оправки относятся к установочным элементам, объединяющим функции центрирования и зажима.

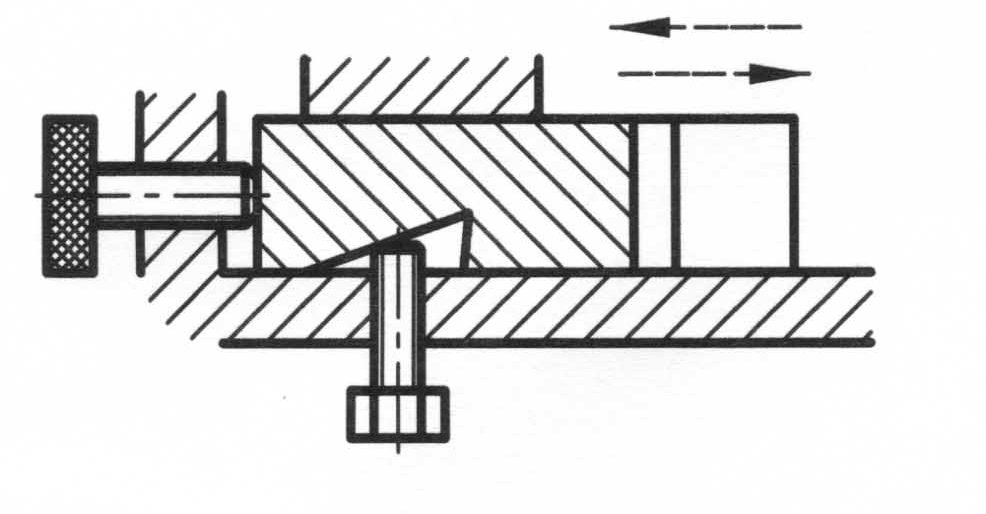

Жесткие оправки (рис.1):

а) – конические;

б) – цилиндрические для установки заготовок с гарантированным натягом;

в) – цилиндрические для базирования с гарантированным зазором.

Рис. 1 – Оправки

Оправки применяются для токарных, фрезерных, зубофрезерных, шлифовальных работ.

Оправки на станке устанавливаются на центра, в конус шпинделя, в патрон. Чаще всего в центра.

Крутящий момент на оправки передается или через хомутик (рис.1а), или делается квадрат (рис.1в), лыски или жесткий поводок (рис.1б).

Конические оправки или цилиндрические оправки для установки с натягом предназначены для заготовок с отверстием, выполненным по 6 – 8 квалитетам.

Точность центрирования 5 – 10 мкм ( эксцентриситет).

Недостаток конических оправок – смещение по оси, которое зависит от допуска на отверстие заготовки.

Установка заготовок с натягом требует дополнительного оборудования – пресса, который устанавливается возле металлорежущего станка.

При установке с зазором точность центрирования зависит от допуска на диаметр отверстия заготовки.

Оправки изготовляют из стали 20Х, цементируют на глубину 1,2…1,5 мм и закаливают до HRC 55…60.

Оправки диаметром более 80 мм делают полыми.

УСТАНОВОЧНЫЕ ПАЛЬЦЫ

Установочные пальцы служат для установки на них заготовок одним или двумя отверстиями.

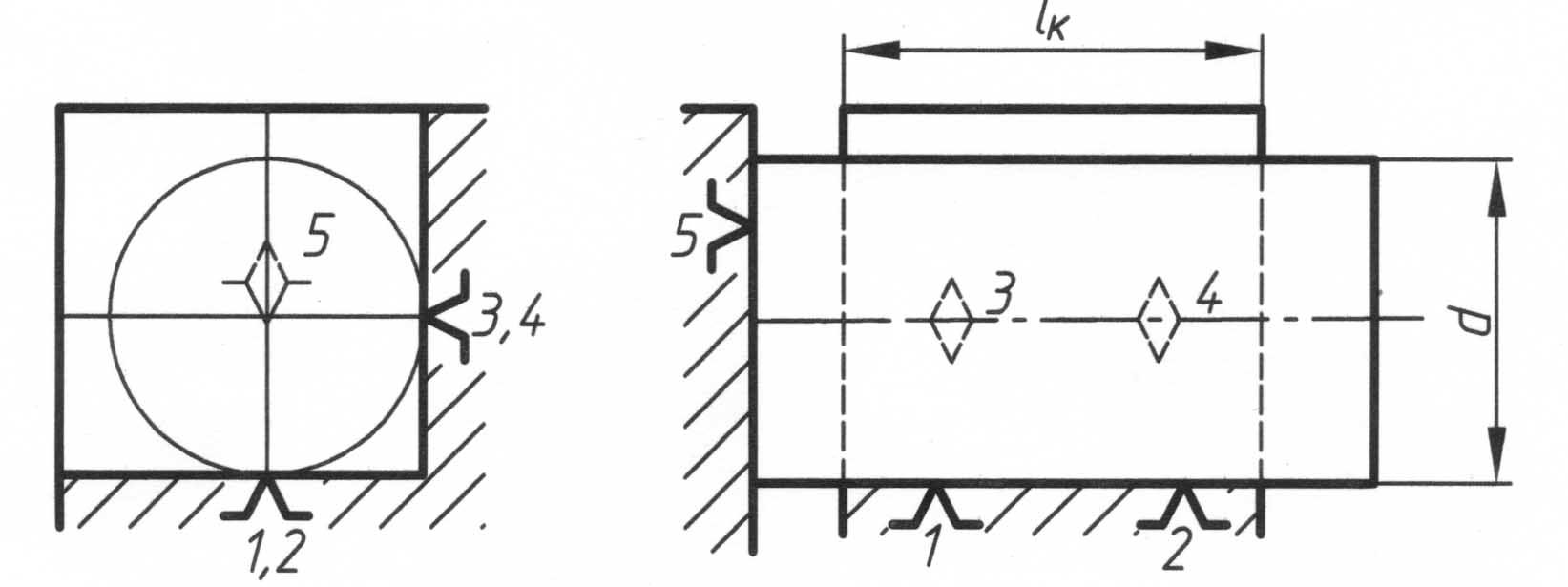

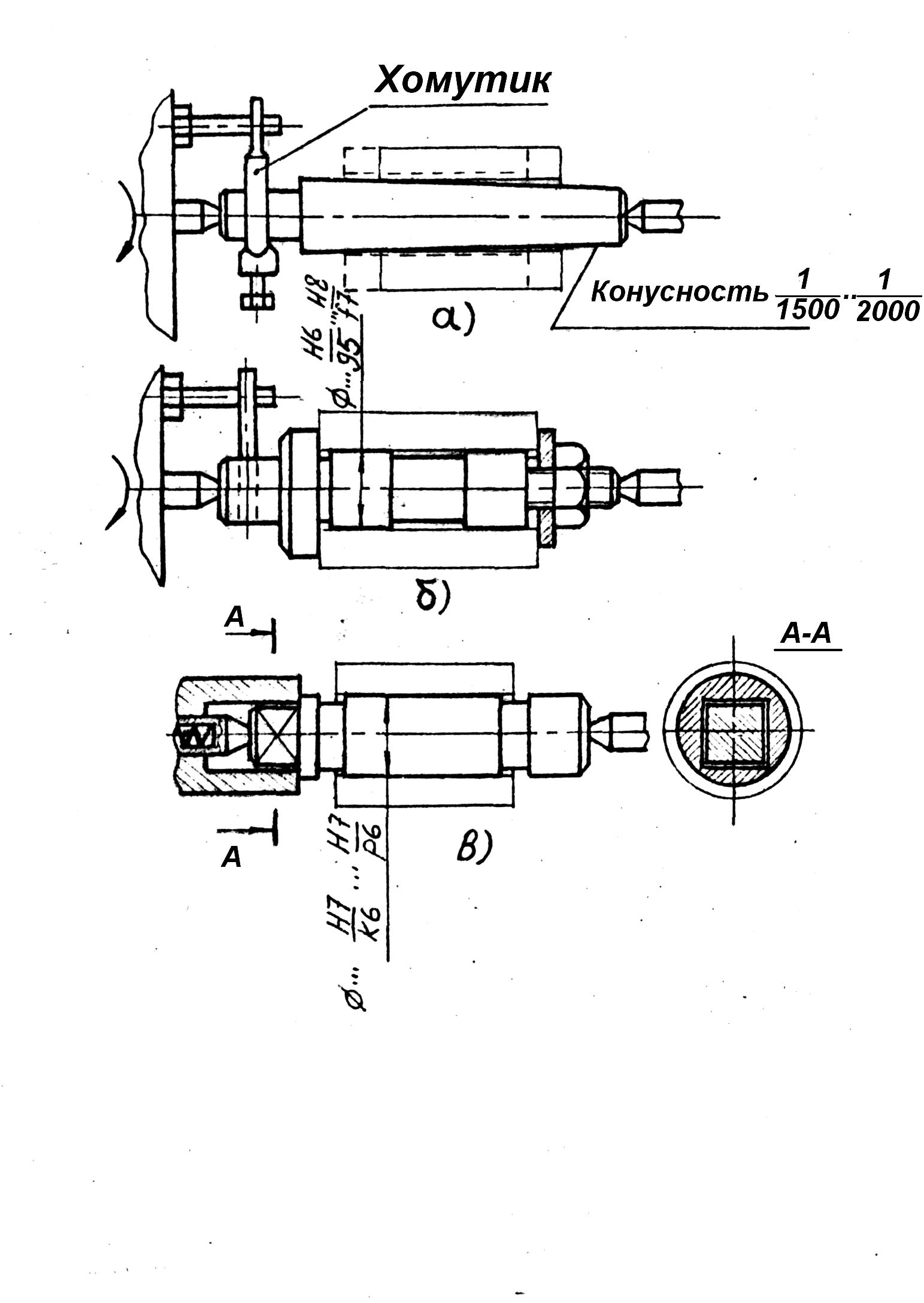

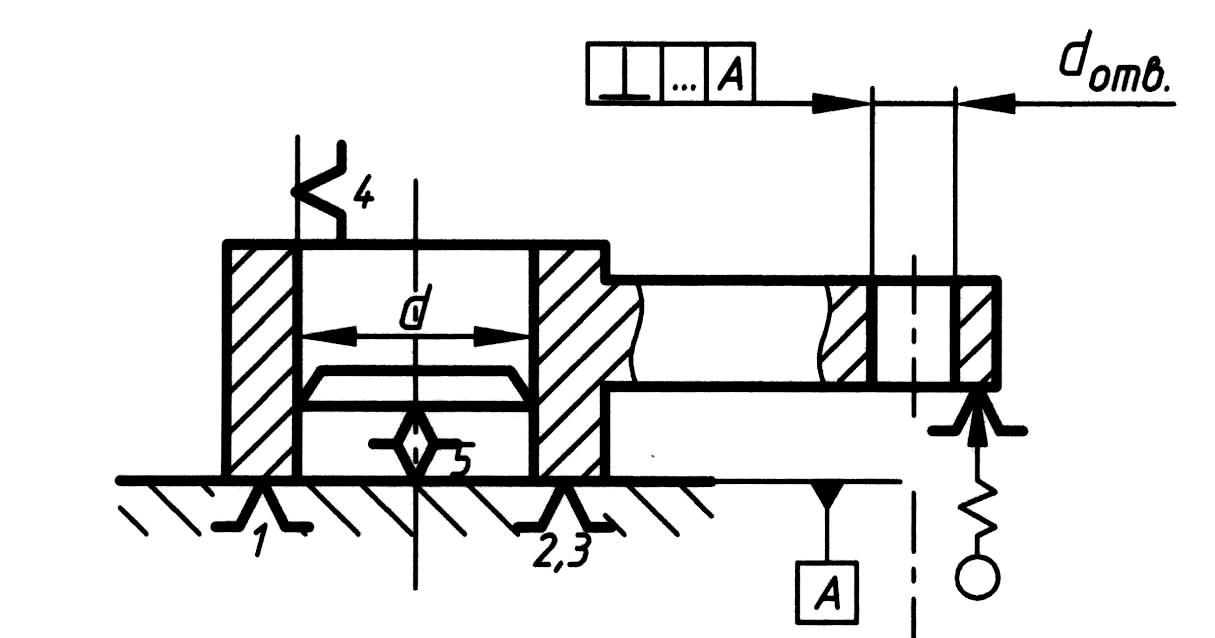

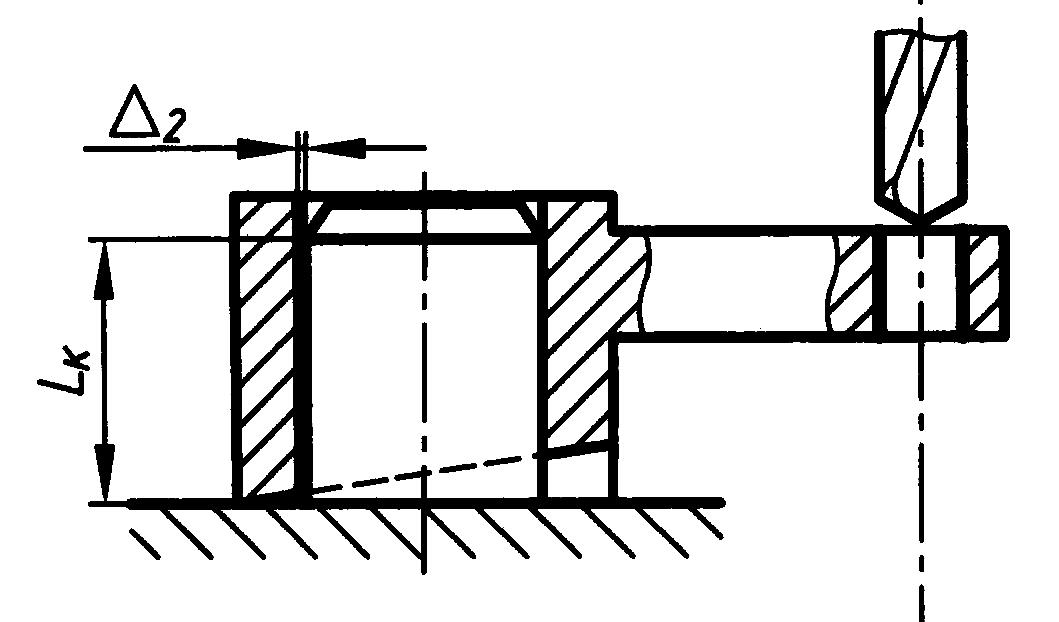

Возможны два основных случая при базировании на палец (рис.2):

а) lк ≥ d; б) lк < d ;

где lк – длина контакта пальца с заготовкой;

d – диаметр отверстия (пальца).

а) б)

Рис. 2 – Схемы базирования на палец

Если lк ≥ d, то заготовка лишается пяти степеней свободы – четырех по отверстию и одной степени свободы по торцу. В этом случае применяется высокий цилиндрический палец. Отверстие является двойной направляющей базой, а торец – опорной.

Если lк < d, то заготовка также лишается пяти степеней свободы, но – двух степени свободы по отверстию и трех по торцу. Отверстие является двойной опорной базой, а торец – установочной. В этом случае применяется высокий цилиндрический палец.

При выборе высокого или низкого пальца необходимо учитывать какие требования по точности расположения поверхностей в детали при обработке необходимо выдержать.

Например, если lк ≈ d, но задан в одном случае допуск перпендикулярности, а в другом допуск параллельности оси обрабатываемого отверстия.

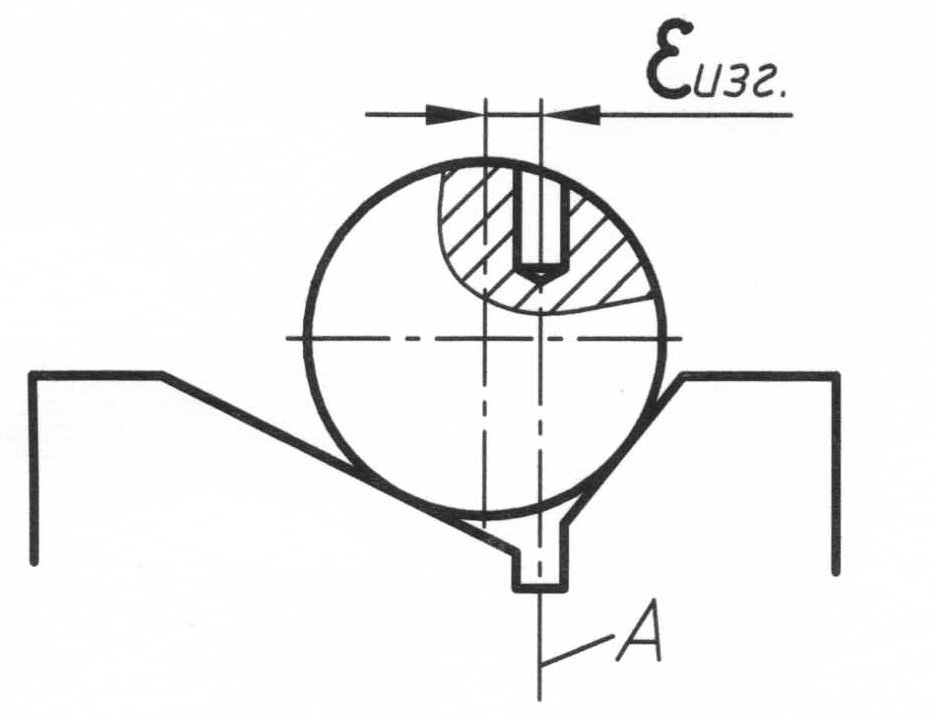

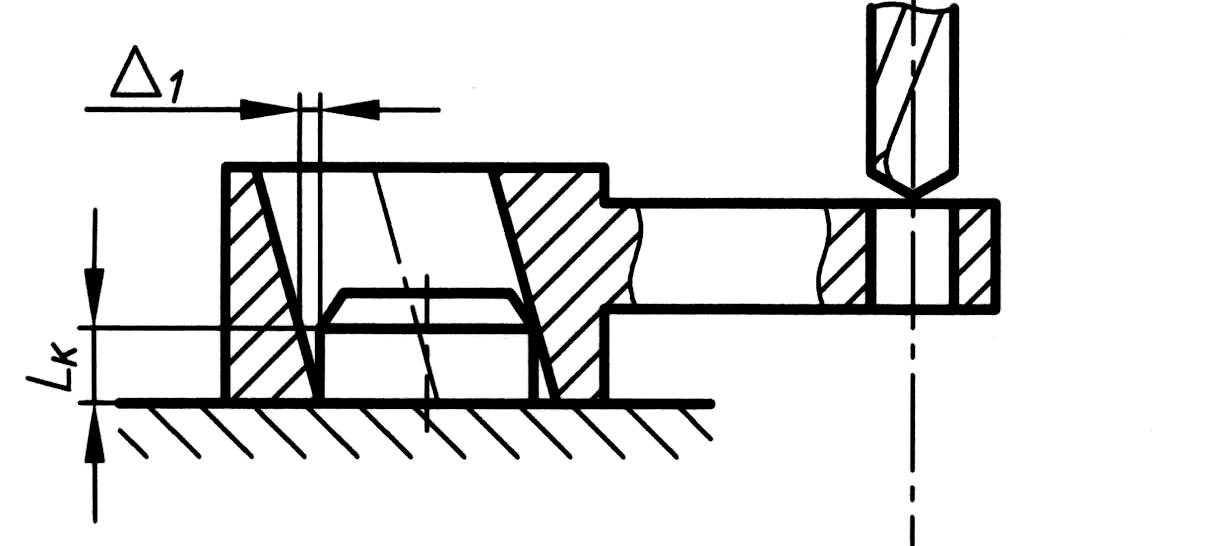

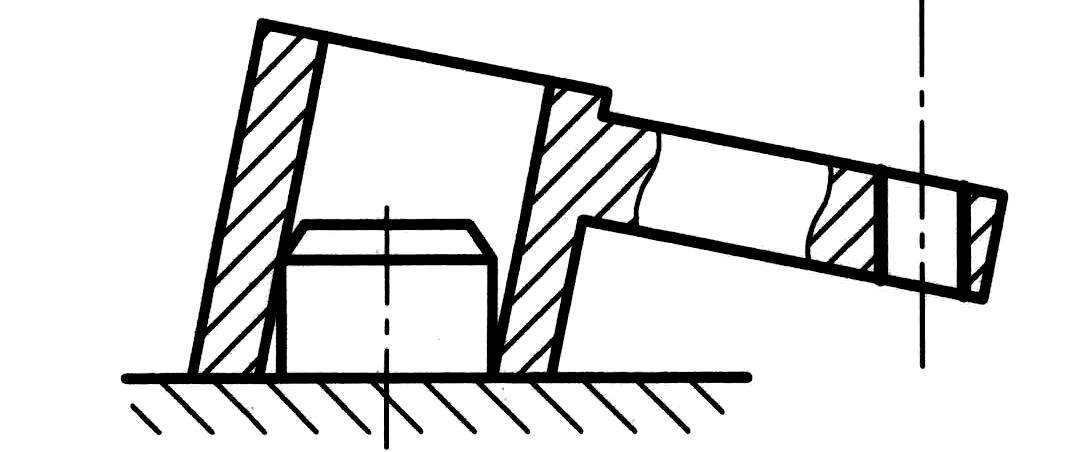

Вариант 1. Задан допуск перпендикулярности оси обрабатываемого отверстия относительно торца А (рис.3а).

Вариант 2. Задан допуск параллельности оси обрабатываемого отверстия относительно оси отверстия А (рис.3г).

а) б) в)

г) д) е)

Δ1 и Δ2 – зазор между пальцем и отверстием, обеспечивающий свободную установку заготовки на палец.

Рис. 3 – Возникновение погрешностей при неправильном базировании

Вариант 1. Необходимо устанавливать заготовку на низкий палец (lк < d) (рис.3б). Если установить на высокий, то при неперпендикулярности оси базового отверстия и торца А ось обработанного отверстия будет параллельна оси базового отверстия, но не будет выполнено требование по обеспечению допуска перпендикулярности оси обработанного отверстия относительно торца А.

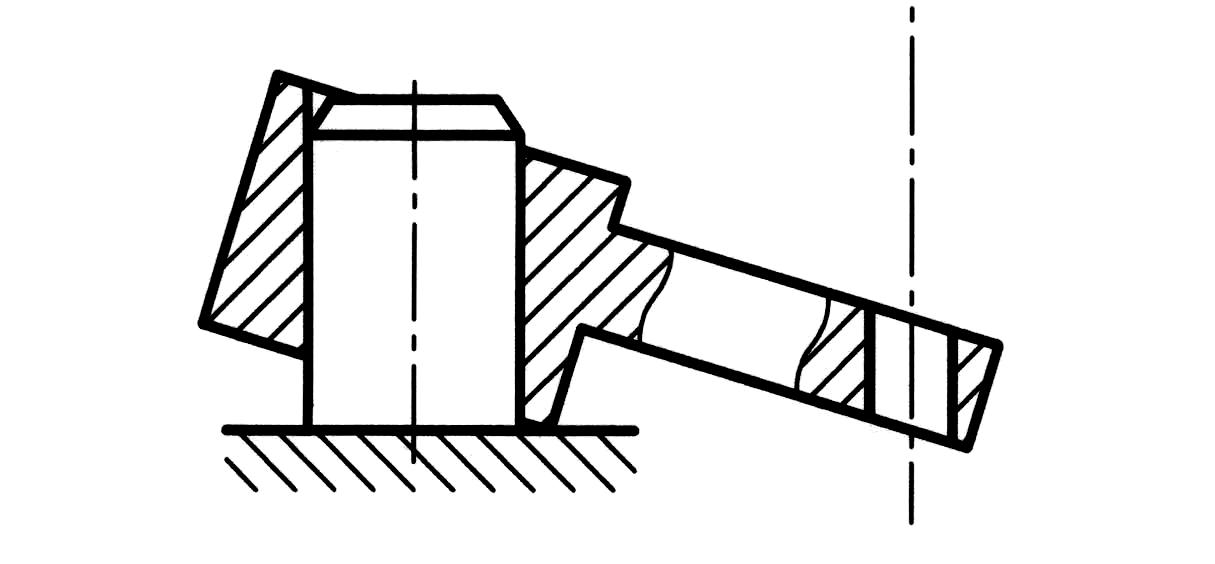

Вариант 2. Необходимо устанавливать заготовку на высокий палец

(lк ≥ d) (рис.3д). Если установить на низкий, то при неперпендикулярности оси базового отверстия и торца ось обработанного отверстия будет перпендикулярна к базовому торцу, но не будет выполнено требование по обеспечению допуска параллельности оси обработанного отверстия относительно оси отверстия А.