- •Классификация по целевому назначению

- •3.Расширение технологических возможностей оборудования.

- •Правило шести точек

- •Классификация баз

- •Характеристика технологических баз по лишенным степеням свободы

- •Обозначение баз

- •Погрешность базирования при установке заготовки по плоскости

- •Погрешность базирования при установке заготовки по отверстию

- •Погрешность базирования при установке заготовки в центрах

- •Классификация установочных элементов

- •Требования к установочным элементам

- •Материал установочных элементов

- •Основные опоры

- •Опорные штыри

- •Пластины опорные

- •Вспомогательные опоры

- •Классификация установочних пальцев

- •Требования, предъявляемые к зажимным механизмам

- •Методика расчета сил закрепления

- •Заготовка удерживается силами трения

- •Заготовка удерживается непосредственно силами закрепления

- •Определение коэффициента запаса к

- •Классификация зажимных механизмов

- •Классификация по степени механизации

- •Расчет винтовых механизмов

- •Условие самоторможения клина

- •Расчет клиновых механизмов Клиновой механизм без роликов с односкосым клином

- •Клиновой механизм с односкосым клином и роликами

- •Многоклиновые самоцентрирующие механизмы

- •Одноплунжерные механизмы

- •Расчет круговых эксцентриковых зажимов

- •Однорычажные механизмы

- •Двухрычажные шарнирные механизмы

- •Расчет усилия зажима в цанговом патроне

- •Механизмы с гидропластмассой (гидропластовые)

- •Расчет пневмоцилиндров

- •Расчет пневмокамер

- •1. Гидроцилиндр; 2. Насос; 3. Золотник управления; 4. Предохранительный клапан; 5. Ручка управления золотником

- •Пневмогидравлический привод с преобразователем давления прямого действия

- •Пневмогидравлический привод с преобразователями давления последовательного действия

- •Детали приспособлений для направления режущего инструмента

- •Постоянные втулки

- •Сменные втулки

- •Быстросменные втулки

- •Специальные втулки

- •Вращающиеся втулки

- •Кондукторные плиты

- •Базовые элементы приспособлений (корпуса)

- •Последовательность разработки приспособления

- •Разработка общего вида приспособлений

- •Суммирование величин

- •Пути уменьшения погрешностей

- •Допустимая погрешность

- •Фактическая погрешность

- •Погрешности, влияющие на точность сверления по кондуктору

- •Погрешность, связанная со смещением оси сверла –

- •Погрешность, связанная с перекосом оси сверла –

- •Погрешность расположения отверстия под рабочую втулку в кондукторной плите –

- •Пример обеспечения точности межцентрового расстояния при сверлении в специальном приспособлении.

Последовательность разработки приспособления

1. Определяют тип приспособления ( одно или многоместное, учитывают требуемую производительность).

2. Определяется тип, размеры, число и взаимное расположение установочных элементов ( учитывают шероховатость, точность баз, схему базирования).

3. Разрабатывают расчетную схему, на которой изображают конструктивно установочные элементы, зажимные элементы и действующие на заготовку силы резания и противодействующие им силы, а также силу закрепления и место ее приложения.

4. Исходя из режимов резания определяют силы резания.

5. Составляют расчетное уравнение и находят потребную силу закрепления Q.

6. Рассчитывают погрешность базирования и закрепления.

7. По силе Q, месту ее приложения выбирают тип зажимного механизма. Производят его расчет с целью определения силы привода W.

8. По силе привода W выбирают тип силового привода и рассчитывают его параметры. По нормалям и ГОСТам выбирают их стандартные размеры.

9. Устанавливают тип и размеры элементов для определения положения и направления режущих инструментов.

10. Выбирают необходимые вспомогательные устройства, определяют их конструкцию, размеры, расположение.

11. Разрабатывают общий вид приспособления.

12. Определяют точность исполнительных размеров приспособления.

13. Рассчитывают на прочность и износоустойчивость нагруженные и движущиеся элементы приспособления.

14. Рассчитывают приспособление на точность.

15. Рассчитывают экономическую целесообразность разработанной конструкции приспособления. Иногда этот пункт целесообразно выполнить после 6 п. – после разработки кинематической схемы приспособления.

Разработка общего вида приспособлений

Рекомендуется выполнять чертеж в масштабе 1:1. В этом случае легче и нагляднее представить себе размеры деталей и всего приспособления. Применение компьютерного конструирования затрудняет эту задачу и под силу опытному конструктору с хорошо развитым пространственным мышлением.

1. Выполняют чертеж обрабатываемой детали в трех проекциях на значительном расстоянии друг от друга. Вычерчивают тонкой сплошной линией или штрих - пунктирной.

Деталь изображается на той стадии обработки, на которой она поступает на данную операцию. Условно принимается, что деталь прозрачна и не

закрывает собой установочные элементы приспособления. Выделяют штриховкой обрабатываемые поверхности.

2. Наносят на чертеж элементы приспособления для направления инструмента (если таковые имеются: сверлильные, расточные приспособления).

3. Вычерчивают установочные элементы приспособления в контакте с деталью.

4. Вычерчивают зажимные механизмы и привод.

5. Наносят вспомогательные устройства и детали.

6. Конструктивно оформляют корпус приспособления.

7. Окончательно оформляют чертеж приспособления:

– проставляют размеры и допуски;

– составляют спецификацию деталей ( материал, термообработка, ГОСТы);

– указывают на чертеже технические требования к приспособлению в сборе.

На общем виде приспособления проставляют размеры:

1. Размеры, точность выполнения которых, влияет на погрешность обработки. Допуски на эти размеры назначают из расчета технологических размерных цепей.

2. Номинальные размеры сопряжений и обозначения посадок ( подвижных, неподвижных), которые влияют на работоспособность узлов приспособления.

3. Монтажные размеры, определяющие расчет усилия закрепления Q и усилия приводя W (определяются конструктивно).

4.

Присоединительные размеры – размеры,

определяющие положения приспособления

на столе станка. Назначают исходя из

требуемой точности обработки –

![]()

5. Габаритные размеры – по 14-17 квалитетам.

6. Справочные размеры.

Технические требования на чертеже:

1. Требования к точности взаимного расположения или точности формы установочных или направляющих элементов в сборе, влияющих на точность обработки, а также элементов, служащих для настройки режущего инструмента.

2. Требования к условиям сборки. Испытание приспособления на усилие зажима, на герметичность пневмопривода и т.д.

3. Требования к установке приспособления на станке.

4. Требования к окраске и внешнему виду приспособления.

ПРИСПОСОБЛЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

(Корсаков стр. 255-262)

Применяют два типа приспособлений: стационарные и приспособления спутники.

Стационарные

Одноместные или многоместные.

На каждой операции т.е. на каждом станке находятся различные приспособления. Установка заготовки с транспортера или непосредственно автооператором.

Необходим контроль положения заготовки. Применяются датчики положения заготовки или косвенно ( по фиксаторам).

Очистка приспособления от стружки: наклонные поверхности или принудительное удаление.

Зажимные механизмы – самотормозящиеся.

Должны быть хорошо развиты базы на заготовках.

Приспособления спутники

Достоинство:

Заготовка обрабатывается от одних и тех же баз на всех операциях без переустановок. Поэтому обеспечивается более высокая точность, но добавляется погрешность установки спутника, которая зависит от допуска на установочные элементы.

Недостатки:

Возврат спутников – нужна дополнительная линия.

Мойка и сушка спутников от стружки.

Недостаточная жесткость т.к. спутник скользит по направляющим и фиксируется чаще всего по двум отверстиям с помощью выдвижных фиксаторов.

Возможно базирование спутников по 3 плоскостям.

Привод зажимных механизмов расположен отдельно.

Привод зажимных механизмов – электромеханичский, ручной, гидравлический.

Точность спутника должна быть (0,1 – 0,2)Т, где Т – допуск на выдерживаемый размер.

ПРИСПОСОБЛЕНИЯ ДЛЯ СТАНКОВ С ЧПУ

(Корсаков стр.262-266.) (Кузнецов. Оснастка для станков с ЧПУ (стр. 4-6)

Требования к приспособлениям для станков с ЧПУ:

1. Допускать возможность быстрой переналадки или смены приспособления на станке.

2. Заготовка должна иметь полное базирование (6 опорных точек), как и приспособление на станке (для МЦС).

3. Обеспечивать возможность подхода инструмента ко всем обрабатываемым поверхностям.

4. Для МЦС и малогабаритных деталей – многоместные приспособления, т.к. обработка одним инструментом без его смены.

5. При обработке с одной установки нескольких поверхностей следует предусматривать возможность замены заготовок во время работы станка,

т. к. Тмаш – большое.

6. Станки с ЧПУ позволяют производить точную, чистовую обработку, поэтому точность приспособлений должна быть высокой.

7. Если на МЦС и токарных станках производится совмещение черновой и чистовой обработок, то приспособления должны быть повышенной жесткости.

КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ ДЛЯ СТАНКОВ С ЧПУ

УБП – универсальные безналадочные;

УНП – универсальные наладочные:

УСП – универсальные сборные;

УСПМ - ЧПУ – универсальные сборные механизированные;

СРП – ЧПУ – сборно-разборные;

Лекция 16

РАСЧЕТ ПРИСПОСОБЛЕНИЙ НА ТОЧНОСТЬ.

ПОГРЕШНОСТИ УСТАНОВКИ ЗАГОТОВОК В СТАНОЧНЫХ ПРИСПОСОБЛЕНИЯХ.

При обработке деталей на металлорежущих станках должен выдерживаться технологический допуск на выполняемый размер. Величина этого допуска обусловлена погрешностями:

![]()

где

![]() – погрешности обработки вследствие

деформаций технологической системы

под действием сил резания;

– погрешности обработки вследствие

деформаций технологической системы

под действием сил резания;

![]() –

погрешность

настройки режущего инструмента на

размер;

–

погрешность

настройки режущего инструмента на

размер;

![]() –

погрешность

положения заготовки относительно

настроенного на размер инструмента,

включает

–

погрешность

положения заготовки относительно

настроенного на размер инструмента,

включает

![]()

![]() –

погрешность

от размерного износа инструмента;

–

погрешность

от размерного износа инструмента;

![]() –

погрешность

вследствие температурной деформации

технологической системы.

–

погрешность

вследствие температурной деформации

технологической системы.

![]() –

суммарная

погрешность формы обрабатываемой

поверхности в результате геометрических

погрешностей станка и деформации

нежестких заготовок.

–

суммарная

погрешность формы обрабатываемой

поверхности в результате геометрических

погрешностей станка и деформации

нежестких заготовок.

Пояснение к формуле (1) :

Величины

![]() ,

…

– представляют собой поле рассеяния

случайных величин.

,

…

– представляют собой поле рассеяния

случайных величин.

– постоянная величина для всей партии обрабатываемых деталей

Суммирование случайных величин производится по теоретико-вероятностному методу.

Начальная формула:

![]()

t = 3 – коэффициент, определяющий долю возможного брака (~ 0.27%).Зависит от числа деталей в партии и вероятности Р ( 0.9;0.95; 0.99).

![]() – коэффициенты,

зависящие от закона распределения

случайных величин.

– коэффициенты,

зависящие от закона распределения

случайных величин.

![]() – для

закона нормального распределения

(закон Гаусса);

– для

закона нормального распределения

(закон Гаусса);

![]() – для

закона равной вероятности.

– для

закона равной вероятности.

Технологический допуск δ – это конструкторский допуск (табличный) минус погрешность измерения (или калибра).

Из

формулы (1)

![]() равно:

равно:

![]()

Величина – характеризует ДОПУСТИМУЮ точность положения заготовки относительно настроенного на размер инструмента и необходимую для обеспечения допуска .

– включает в себя погрешность базирования, погрешность закрепления и погрешность самого приспособления.

Составляющие формулы (2) находятся по справочной литературе по технологии машиностроения.

Величина допустимой погрешности положения заготовки при приближенном расчете может находиться по формуле:

![]() (2а)

(2а)

где T – величина конструкторского (табличного) допуска на выдерживаемый размер;

![]() – табличное

значение средней экономической точности.

Находится по таблицам справочников по

технологии машиностроения.

– табличное

значение средней экономической точности.

Находится по таблицам справочников по

технологии машиностроения.

Для годного приспособления должно выполняться условие:

εдоп ≥ εфакт (3)

где εфакт – фактическая погрешность положения заготовки.

Величина

![]() подсчитывается

до изготовления и установки на станке

приспособления (на стадии проектирования)

– при выборе схемы базирования, способа

закрепления, выбора установочных

элементов.

подсчитывается

до изготовления и установки на станке

приспособления (на стадии проектирования)

– при выборе схемы базирования, способа

закрепления, выбора установочных

элементов.

![]()

(4) где – погрешность базирования;

![]() – погрешность

закрепления;

– погрешность

закрепления;

![]() – погрешность

приспособления, обусловленная неточностью

изготовления приспособления, неточностью

установки его на станке и износом его

установочных элементов.

– погрешность

приспособления, обусловленная неточностью

изготовления приспособления, неточностью

установки его на станке и износом его

установочных элементов.

![]()

![]()

Если выполняется следующее условие, то приспособление пригодно для выполнения данной операции.

Если условие εдоп ≥ εфакт не выполняется при проектировании приспособления, то нужно искать способы уменьшения εфакт, а именно:

1)![]() ,

или 2)

,

или 2)![]() , или 3)

, или 3)![]() или

всех трех составляющих вместе.

или

всех трех составляющих вместе.

Погрешности εб и εЗ рассматривались в лекциях 3 и 4.

ПОГРЕШНОСТЬ

ПРИСПОСОБЛЕНИЯ –

![]()

![]()

где

![]() –

погрешности изготовления и сборки

установочных элементов приспособления;

–

погрешности изготовления и сборки

установочных элементов приспособления;

![]() – погрешности,

вызванные износом установочных

элементов;

– погрешности,

вызванные износом установочных

элементов;

![]() – погрешности

вследствие неточности установки

приспособлений на станке.

– погрешности

вследствие неточности установки

приспособлений на станке.

Составляющая

–

характеризует неточность положения

установочных элементов приспособления

относительно станка или режущего

инструмента.

–

характеризует неточность положения

установочных элементов приспособления

относительно станка или режущего

инструмента.

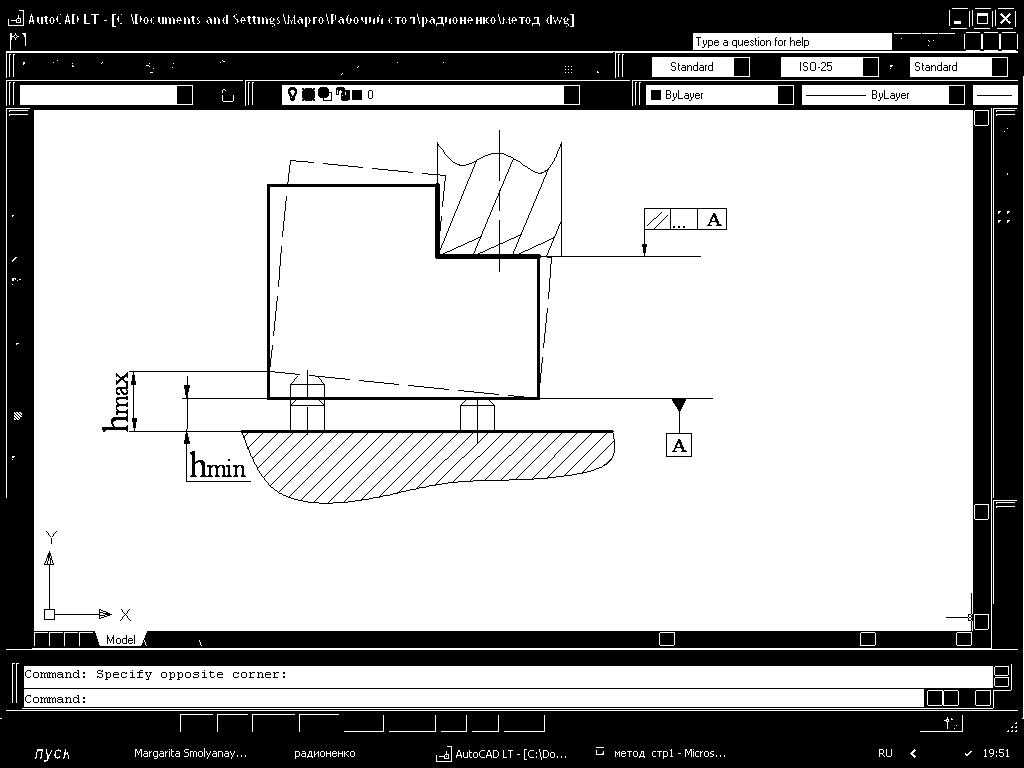

Рис. 1 – Пример погрешностей, возникающих при изготовлении приспособления

При использовании одного приспособления это – систематическая погрешность, которая может устраняться поднастройкой станка.

При использовании нескольких одинаковых приспособлений (приспособления дублеры, приспособления спутники) эта величина не компенсируется настройкой станка и полностью входит в состав εпр. Например: несколько одинаковых приспособлений на многопозиционном или многошпиндельном станке.

Технологические возможности изготовления приспособлений позволяют обеспечить в пределах до 15 мкм, а для прецизионных приспособлений до10 мкм.

– определяется исходя из назначенных конструктором допусков.

2) Составляющая – характеризует износ установочных элементов приспособления.

Величина износа установочных элементов зависит от программы выпуска изделий, т.е. времени работы приспособления, их конструкции и размеров, материала и массы заготовки, состояния ее баз, условий установки заготовки в приспособление.

Больше всего изнашиваются установочные элементы, имеющие малую площадь контакта с заготовкой: постоянные и регулируемые опоры, призмы.

Менее интенсивно изнашиваются опорные пластины и круглые пальцы.

а) б) в)

Рис. 2 – Износ опор приспособления: наибольший – опорных штырей со сферической головкой (а) и призм (б); опорных штырей с плоской головкой

Поверхности заготовок со следами окалины или формовочного песка сильнее изнашивают установочные элементы, чем обработанные поверхности.

Сильнее изнашиваются опоры из конструкционных и легированных сталей (20, 20Х, 45).

Углеродистые инструментальные стали (У8А) снижают износ на 10-15%.

Хромирование установочных элементов снижает износ в 2 – 3 раза.

Оснащение твердым сплавом в 7 – 10 раз.

Величину износа контролируют и по достижении допустимой величины опоры меняют.

– это случайная, закономерно изменяющаяся величина (закон равной вероятности).

Значения находятся расчетом по справочной литературе.

3) Составляющая – выражает погрешность установки приспособления на станке.

Например: несовпадение оси приспособления и оси стола фрезерного станка, что приводит к перекосу обрабатываемого шпоночного паза на валу.

Рис. 3 – Возникновение погрешности установки приспособления на станке

При нескольких приспособлениях на агрегатных станках смещение приспособлений от требуемого положения приводит к рассеянию размеров.

В массовом производстве, при неизменном закреплении приспособления на станке, величина доводится выверкой до определенного допустимого значения и является постоянной величиной. Может компенсироваться настройкой станка.

При использовании нескольких приспособлений – компенсировать невозможно (приспособления - спутники, многопозиционные приспособления).

В серийном производстве приспособления периодически меняют при переходе на обработку новой партии деталей. Величина в этом случае становится некомпенсируемой, т.е. случайной, т.к. каждый раз приспособления не выверяют, а ставят по посадочным местам на пальцы, шпонки и т.д.

При частой смене приспособлений происходит износ посадочных мест.

Величина составляет в среднем 10 – 20 мкм.

определятся исходя из назначенных допусков на присоединительные размеры.