- •Раздел 1. Техническая механика. Тема 1. Введение в основы технической механики.

- •1.1. Статика и ее основные понятия и определения.

- •1.2. Аксиомы статики

- •1.3. Система сходящихся сил.

- •1.3.2. Связи и их реакции

- •Тема 2. Кинематика.

- •2.2. Основные кинематические способы определения движения точки

- •2.2.2. Координатный способ

- •2.3. Частные случаи движения точки

- •2.4. Динамика поступательного и вращательного движения

- •2.4.6.Разложение движения плоской фигуры в ее плоскости на поступательное и вращательное. Уравнения движения.

- •Тема 3. Динамика.

- •3.1. Основные аксиомы динамики

- •3.2. Метод кинетостатики

- •3.3. Работа при поступательном движении

- •3.6. Понятие о трении и коэффициенте полезного действия

- •3.8. Потенциальная и кинетическая энергия

- •3.10. Закон изменения кинетической энергии

- •3.7. Закон количества движения

- •3.9. Моменты инерции некоторых однородных тел

- •3.4. Мощность

- •2. Мощность, развиваемая двигателем лесовоза, будет

- •3.5. Работа и мощность при вращательном движении Работа.

- •3.4. Мощность

- •2. Мощность, развиваемая двигателем лесовоза, будет

- •3.5. Работа и мощность при вращательном движении Работа.

- •Тема 4. Сопротивление материалов.

- •4.3.2. Расчет на жесткость

- •4.6. Сложные виды деформаций

- •4.4.1. Расчет на прочность

- •4.5. Плоский изгиб

- •4.5.1. Внутренние силовые факторы

- •4.6. Динамические нагрузки. Удар 4.6.1.

- •3.6.2. Расчет на удар

- •Тема 5. Детали машин.

- •6. Тракторы и автомобили

- •Раздел 2. Тракторы и автомобили.

- •Тема 6. Общее устройство тракторов и автомобилей.

- •6.3. Классификация автомобилей

- •Тема 7. Обще устройство и работа двигателей внутреннего сгорания.

- •Тема 8. Кривошипно-шатунный механизм.

- •Тема 9. Механизм газораспределения.

- •Тема 10. Основные системы двигателя внутреннего сгорания

- •Тема 11. Трансмиссия тракторов и автомобилей.

- •Тема 12. Ходовая часть и управление тракторов и автомобилей.

- •Тема 13. Трактора и машины, используемые на лесохозяйственных работах.

3.6.2. Расчет на удар

РД=кД-рст δл=кД -δст,

где Рд - обобщенные динамические напряжения (нормальные σД или касательные τд);

δд - динамические перемещения; рсм δсм- напряжения и перемещения при статическом нагружении. Для упрощения расчетов принимают следующие допущения:

ударяющее тело абсолютно жесткое;

ударяемое тело имеет одну степень свободы;

масса ударяемого тела мала по сравнению с ударяющим телом;

удар неупругий;

ударяемое тело деформируется в пределах пропорциональности;

выполняется закон сохранения энергии и другие.

Различают: продольный удар, изгибающий удар и скручивающий удар.

Тема 5. Детали машин.

Содержание темы: Общие сведения. Разъемные и неразъемные соединения. Фрикционные передачи. Ременные, зубчатые и цепные передачи. Валы и оси.

Машины, как нам известно, состоят из деталей. Детали бывают по конструкции сложные и простые. Простые детали обычно имеют единую цельную конструкцию, а сложные состоят из разных составных частей, скрепленных между собой. Соединения деталей машин встречаютя: неразъемные и разборные (разъемные). Неразъемными называются соединения, при разборке которых нарушается целостность составных частей изделия. Одним из разновидностей неразъемных соединений – это заклепочные соединения.

Заклепочные соединения. Заклепочным называется соединение деталей с применением заклепок. Заклепка - это крепежная деталь из высокопластичного материала. Она состоит из стержня и закладной головки. Конец стержня расклепывает для образования замыкающей головки. Заклепочные соединения применяются для изделий из листового, полосового или профильного проката при небольших толщинах соединяемых деталей, для скрепления деталей из разных материалов, несвариваемых или не допускающих нагрева материалов.

По конструкции заклепочные соединения бывают нахлесточные и стыковые с одной или двумя накладками. Ряды поставленных заклепок образуют заклепочный шов, который может быть однорядным и многорядным; односрезным и двухсрезным.

Заклепки могут быть: с полукруглой, потайной, полупотайной, плоской головкой. Заклепки изготавливают из низкоуглеродистых сталей, цветных пластичных металлов или их сплавов (латунь, алюминиевые сплавы). Диаметр заклепок d зависит от толщины соединяемых деталей δ и равен: d= (1,5... 2,0) δ, а толщина накладок: при одной накладке δ = 1,256, при двух накладках δ= 0,85. В зависимости от диаметра d заклепки и точности сборки диаметр do отверстия под заклепку принимают do=d + (0,2..,2,0) мм, а длину L ориентировочно принимают L = l Sd

Расчет заклепочных соединений заключается в расчетах на прочность как основного критерия работоспособности таких конструкций.

Разрушение заклепочного соединения, нагруженного силами, действующими параллельными плоскости контакта, происходит вследствие:

-среза заклепок по сечению за счет касательных напряжений;

-смятия отверстий, соединяемых деталей и заклепок под действие напряжений смятия;

Сварные соединения. Сварным называется неразъемное соединение, выполненное путем установления межатомных связей между соединяемыми частями при их нагревании или пластическом деформировании, т.е. сваркой.

Существуют две группы видов сварки: плавлением и давлением. Металл соединяемых сваркой деталей называется основным, а металл, предназначенный в дополнение к расплавленному основному, называется присадочным. Сварные соединения бывают следующих основных видов: стыковое, нахлесточное, угловое, тавровое.

Шов стыкового сварного соединения называется стыковым.

Швы нахлесточного и таврового соединений - угловыми.

Сварные швы могут быть непрерывными и прерывистыми, имеющие промежутки между швами. По форме поперечного сечения сварные швы могут быть нормальными, выпуклыми и вогнутыми. Металл шва, наплавленный за один проход, называется валиком. Различают лобовые швы, расположенные перпендикулярно линии действия нагрузки и фланговые швы, расположенные параллельно линии действия нагрузки, комбинированные швы, расположенные перпендикулярно и параллельно линии действия нагрузки и косые швы, расположенные под углом к линии действия нагрузки.

Разъемные соединения. Разъемными называются соединения, разборка которых происходит без нарушения целостности составных частей изделия. Они могут быть подвижными и неподвижными.

Резьбовые соединения. Резьбовым называют соединение составных частей с применением деталей, имеющих резьбу. Резьба представляет собой чередующиеся выступы и впадины на поверхности тела вращения, расположенные по винтовой линии.

Основные понятия, относящиеся к резьбе общего назначения, стандартизированы.

Основные геометрические параметры резьбы.

Диаметры резьбы (винта и гайки) — наружный d, D; средний d2, D2; внутренний d 1, D 1. Диаметры винта, как охватываемой детали, обозначаются малыми буквами, а диаметры гайки, как охватывающей детали — большими. Номинальные значения одноименных диаметров равны. На поверхности воображаемого цилиндра диаметром di ширины выступов и впадин резьбы одинаковы.

Профиль резьбы - это профиль выступа и канавки резьбы в плоскости ее осевого сечения. Профиль резьбы характеризуется следующими размерами: - высотой исходного треугольника Н, т.е. треугольника, вершины которого образуются точками пересечения продолженных боковых сторон профиля резьбы;

Рабочая высота профиля резьбы равна длине проекции участка перекрытия профилей сопрягаемых наружной и внутренней резьбой на перпендикуляр оси резьбы.

Угол профиля а - угол между смежными боковыми сторонами резьбы осевого сечения.

Шаг резьбы (р) – это расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы;

число заходов (п) - число сбегающих витков на торце винта (болта);

ход резьбы (ph= р-п) - величина относительно осевого перемещения гайки или винта (болта) за один оборот.

Для однозаходных резьб понятия шаг и ход совпадают.

Классификация резьб. Резьбы классифицируются по следующим признакам:

по форме профиля — треугольная, трапецеидальная, упорная, круглая;

по форме поверхности - цилиндрическая, коническая;

по расположению - наружная, внутренняя;

по числу заходов - однозаходная, многозаходная;

по направлению заходов — правая, левая;

по величине шага — с крупным, с мелким;

по назначению - крепежная, крепежно-уплотнительная, ходовая, специальная.

По форме профиля резьбы подразделяются на следующие типы: - метрическая резьба является основной треугольной резьбой. Она характеризуется углом профиля а = 60°, срезом по прямой вершин профиля резьбы гайки и винта (болта).

Метрические резьбы бывают крупным (основная резьба) и мелким шагом;

трапецеидальная резьба является основной резьбой для передач винт-гайка. Она имеет угол профиля 30°. Трапецеидальная резьба имеет меньшие потери на трение, чем треугольная, удобна в изготовлении;

упорная резьба используется для винтов с большой односторонней осевой нагрузкой в прессах, нажимных устройствах, грузовых крюках и т.д.

Профиль витков - несимметричный трапецеидальный. Угол наклона рабочей стороны равен 3°, нерабочей - 30°;

трубная резьба применяется для соединения труб и арматуры трубопроводов и представляет собой мелкую дюймовую резьбу. Она выполнена с закруглениями профиля и без зазоров по выступам и впадинам для лучшего уплотнения.

Кроме рассмотренных резьб также применяются:

дюймовая резьба, в которой вместо шага задается число ниток на дюйм, а угол профиля резьбы равен 55°;

коническая резьба обеспечивает герметичность без специальных уплотнений; она применяется для соединения труб, установки пробок, масленок и т.п. Применяются три резьбы с конусностью 1:16 — метрическая с углом профиля 60°; трубная с углом профиля 55° и дюймовая с углом профиля 60°;

круглая резьба применяется, главным образом, для винтов, подверженных большим динамическим нагрузкам, а также для работы в загрязненной среде. Профиль круглой силовой резьбы состоит из дуг, связанных короткими участками прямой; угол профиля равен 30°.

Крепежные резьбовые соединения и их детали. К крепежным соединениям относятся болты, винты, шпильки, гайки, детали трубопроводов.

Болт - это цилиндрический стержень с резьбой, имеющий головку. Нарезной частью стержня болт ввинчивается в гайку. Стандартное болтовое соединение двух деталей состоит из болта, гайки и шайбы. При монтаже соединения болт от вращения удерживается за головку гаечным ключом, а при вращении гайки другим ключом соединяемые детали сжимаются между гайкой и головкой болта. Для предотвращения повреждения детали вращающейся гайкой устанавливается шайба. Болтовое соединение применяется для соединения деталей небольшой толщины и при наличии места для размещения головки болта, гайки и гаечного ключа.

Винт — это болт, ввинчивающийся в одну из соединяемых деталей, в которой имеется резьбовое отверстие.

В зависимости от размеров и назначения болты и винты имеют головки: шестигранные, цилиндрические с внутренним шестигранником, цилиндрические с прорезью под отвертку, потайные и др.

Шпилька - цилиндрический стержень, имеющий резьбу с обеих сторон. При соединении шпильку. ввертывают в деталь с резьбовым. а на другой ее конец навинчивают гайку.

Шпоночные соединения. Шпоночным называется разъемное соединение составных деталей изделия с применением шпонок. Шпоночное соединение включает в себя шпонку,

закладываемую в пазы вала и ступицы, которая надевается на вал детали (шкива). Шпоночные соединения могут быть подвижными и неподвижными и служат для предотвращения относительного поворота ступицы и вала при передаче вращательного момента.

Форма и размеры шпонок, как правило, стандартизированы, а их изменение зависит от условий работы соединяемых деталей и диаметров посадочных поверхностей.

Шпоночные соединения подразделяются на напряженные и ненапряженные. Под напряженным шпоночным соединением понимается такое соединение, в котором действуют внутренние силы упругости, вызванные предварительной затяжкой (до приложения внешней нагрузки). Такое соединение обеспечивается стандартными клиновыми и тангенциальными шпонками с уклоном 1:100, обеспечивающими самоторможение. Ненапряженное шпоночноe соединение осуществляется стандартными призматическими и сегментными шпонками. Наибольшее применение нашли неподвижные ненапряженные шпоночные соединения.

Такие шпонки обеспечивают передачу крутящего момента, но не могут воспринимать осевые нагрузки. Сегментные шпоночные соединения более технологичны, удобны при сборочных работах, однако глубокий шпоночный паз значительно ослабляет вал, поэтому такие соединения применяются при передаче небольших вращающих моментов или для фиксации деталей на осях.

Шлицевые соединения. Шлицевым называется разъемное соединение составных частей изделия с применением пазов и выступов. Шлицевое соединение представляет собой многошпоночное соединение, у которого шпонки выполнены заодно с валом. Основными типами шпонок являются: прямобочные (рис. 2, а), эвольвентные (рис. 2, б), треугольные (рис. 2, в), прямозубые и эвольвентные соединения стандартизированы. Наибольшее распространение нашли прямобочные шлицевые соединения.

![]()

Рис. 1 Риc. 2

Их применяют для посадки подвижных и неподвижных зубчатых колес на пилы коробок передач тракторов и автомобилей. Эвольвентные шлецевые соединения более совершенны, но менее распространены из-за их дороговизны и трудоемкости их изготовления. Треугольные шлицевые соединения применяются при тонкостенных ступицах, пустотелых валах, стесненных габаритах деталей и небольших вращающих моментах.

Передачи вращательного движения. Общие сведения о механических передачах.

Для приведения в движение рабочих машин механическая энергия им передается от машин-двигателей. Как правило, двигатели и исполнительные органы рабочих машин связываются между собой при помощи механизмов, называемых передачами.

Передачи бывают механические, гидравлические, пневматические и электрические.

В лесном хозяйстве основное применение нашли механические передачи. Наибольшее распространение в механических передачах нашло вращательное движение.

Механизм, предназначенный для передачи энергии от двигателя к ее потребителям с увеличением крутящего момента за счет уменьшения чистоты вращения, называется силовой передачей или трансмиссией.

Механические передачи классифицируются по следующим признакам:

по способу передачи движения трением –

фрикционные, ременные, зубчатые, червячные, цепные, винт-гайка.

по способу соединения звеньев с непосредственным контактом - фрикционные, зубчатые, червячные, винт-гайка; с гибкой связью - ремённые, цепные.

Звено передачи, получающее движение от двигателя, называется ведущим;

Звено, которому передается движение, называется ведомым.

Между ведущим и ведомым звеньями могут располагаться промежуточные звенья.

На рисунке показана схема передачи с гибкой связью, но бывает передача с непосредственным контактом. На схемах индексом 1 обозначены ведущие звенья и параметры, относящиеся к ним; индексом 2 – ведомые звенья и параметры.

Следует отметить, что при гибкой связи направление вращения ведущего и ведомого звена совпадает, а при передаче с непосредственным контактом - изменяется на противоположное.

В этом случае для совпадения направления вращения между ведущим и ведомым звеном устанавливается промежуточное звено.

Основными параметрами вращательных передач являются передаточное число, передаваемая мощность и к.п.д.

Передаточным отношением называется отношение угловой скорости ведущего звена к угловой скорости ведомого звена. Оно может пить больше, меньше или равно 1.

Передаточным числом называется отношение большей угловой скорости к меньшей. Передаточное число не может быть меньше единицы.

Для унификации передаточные отношения и передаточные числа всех передач обозначаются буквой и и при необходимости с двойным индексом,

Фрикционные передачи. Фрикционные передачи - это передачи, передающие движение от ведущих звеньев к ведомым за счет сил трения.

Фрикционные передачи классифицируются по следующим признакам:

по расположению осей валов: с параллельными осями, соосные и с перекрещивающимися осями;

по форме тел качения: с гладкими цилиндрическими катками, с коническими катками, с цилиндрическими клинчатыми катками, сферические и др.;

по условиям работы: открытые, работающие всухую и закрытые, работающие в масляной ванне;

по возможности регулирования передаточного числа: с постоянным передаточным числом и с бесступенчатым регулированием передаточного числа — вариаторы.

Достоинствами фрикционных передач являются: простота конструкции, плавность и бесшумность работы; возможность безаварийной работы при перегрузках; возможность плавного изменения частоты вращения (передаточного числа) при работе машины.

Недостатки: значительная радиальная нагрузка на опоры валов; ограниченная величина передаваемой мощности; непостоянство передаточного числа; повышенный износ катков; сравнительно низкий к.п.д.

Цилиндрическая фрикционная передача. Силы трения, возникающие в месте контакта фрикционных цилиндрических катков 1 и 2 в результате прижатия их друг к другу силой Q и приложения к ведущему катку 1, вращающего момента М.

В результате упругого скольжения, неизбежного при работе фрикционных передач, ведомый каток 2 отстает от ведущего. В этом случае передаточное число определяется по формуле:

и = ω1 / ω2 = D 2 / D 1 (1-ε),

где ε - коэффициент скольжения.

Коэффициент скольжения зависит от материала катков и условий работы. Для металлических катков

ε = 0,01... 0,03, причем большие значения принимаются для передач, работающих всухую.

Ввиду малого значения коэффициента скольжения, для практических расчетов пользуются приближенным значением передаточного числа, т.е. и = D2 - D1

Для передачи вращающего момента от одного вала к другому необходимо к ведомому катку приложить окружное усилие равное: F1 =2M1 / D1

Усилие F, должно быть меньше наибольшего трения покоя между катками.

Исходя из этого условия работы имеет вид: kF1 = F тр = fQ

Коэффициент трения для стальных или чугунных катков: работающих в масляной ванне f= 0,04... 0,05, работающих всухую f= 0,15... 0,20; для передач с одним неметаллическим катком f= 0,2... 0,3.

КПД составляет: для закрытых передач η = 0,92... 0,98; для открытых η = 0,80... 0,92.

Коническая фрикционная передача. Конические фрикционные передачи преобразовывают вращательное движение между валами, оси которых пересекаются

Для ортогональных конических передач угол между осями составляет: Σ =δ1 + δ2=90°,где δ 1 и δ 2 - половины углов при вершине конусов ведущего и ведомого катков. Без учета упругого скольжения катков передаточное число определяется по

формуле : u = ω1 / ω2 = D 2 / D 1

Фрикционные вариаторы. Вариатором называется механизм для плавного изменения передаточного числа.

Основной кинематической характеристикой вариаторов является диапазон регулирования Д равный максимальному передаточному числу, деленному на минимальное, т.е Д = и max /и min

Для одноступенчатых вариаторов преимущественное значение диапазона регулирования Д = 3... 6. С увеличением диапазона регулирования снижается к.п.д. вариатора.

Передаточное число лобового вариатора равно: и = ω1 / ω2 = х / R 1 Если диск А переместить вдоль оси I - I за ось II - II диска В, то последний будет вращаться в противоположном направлении, которое называется реверсивным ходом.

Ременные передачи. Общие сведения. Ременной передачей называется механизм, служащий для передачи вращательного движения при помощи шкивов, закрепленных на валах, и бесконечной гибкой связи - приводного ремня, охватывающего шкивы.

Ременные передачи применяются для привода от электродвигателей машин-орудий небольшой и средней мощности; для привода от двигателя внутреннего сгорания или других первичных двигателей электрических генераторов, сельскохозяйственных и других машин.

Достоинствами ремённых передач являются: простота конструкции и эксплуатации; плавность и бесшумность работы; возможность передачи вращения валам, удаленным на большие расстояния; возможность работы с высокими частотами вращения; малая стоимость.

Недостатки: значительные габариты; неизбежность упругого скольжения приводных ремней; малая долговечность ремней; повышенные нагрузки на валы и их опоры; необходимость иметь устройства для натяжения ремней; непостоянство передаточного числа большинства ременных передач.

Pемни выполняют с сечением в виде узкого прямоугольника - плоские ремни; трапециевидного сечения - клиновые и поликлиновые ремни;

круглого сечения — круглые и зубчатые.

В зависимости от профиля сечения ремня ременные передачи бывают плоскоременная; клиноременная; поликлиноременная; круглоременная и зубчато-ременная. В настоящее время наибольшее распространение имеют клиноременные передачи и плоскоременные с применением плоских ремней из синтетических материалов, обладающих высокой статической прочностью и долговечностью.

Геометрия ременных передач. Основными параметрами открытой ременной передачи являются: диаметры шкивов D1 и D2, межосевое расстояние А, расчетная длина ремня Lp, угол обхвата а на малом шкиве. Диаметры шкивов определяются в зависимости от типа передачи, передаваемой мощности и передаточного отношения. Для плоскоременных и клиноременных передач они стандартизированы. Межосевое расстояние А, в основном, определяется конструкцией привода. Минимальные значения А зависят от типа передачи и диаметра шкивов.

Клиноремённые передачи. Клиноременная передача представляет собой открытую передачу с одним или несколькими ремнями, рабочими поверхностями которых являются боковые стороны.

Преимуществами клиноременных передач по сравнению с широко- ремёнными являются: -большая тяговая способность;

-имеют меньшее межосевое расстояние;

-допускают меньший угол обхвата малого шкива;

-допускают большие передаточные числа (и < 10);

-надежность работы при любом расположении валов;

-возможность бесступенчатого регулирования частоты вращения ведомого вала;

-сохранение работоспособности при обрыве одного из ремней, так как они допускают значительные перегрузки.

Клиноремённые передачи широко применяются в приводах до 400 кВт; к.п.д. составляет η = 0,87... 0,97.

Клиновые и поликлиновые ремни. Клиновые ремни в поперечном сечении представляют собой трапецию и состоят из резинового или резинотканевого слоя растяжения 1, несущего слоя 2 из кордткани или кордшнура, резинового слоя сжатия 3 и оберточного слоя прорезиненной ткани 4. Более гибкими и долговечными являются кордшнуровые ремни, применяемые в быстроходных передачах. Для увеличения гибкости ремни могут изготовляться с зубьями (пазами) на внутренней поверхности .

Клиновые приводные ремни выполняют бесконечными с углом клина φо = 40°.

В зависимости от отношения ширины большего основания трапеции bo к ее высоте h клиновые ремни бывают нормальных сечений b/h=1,6; узкие b/h=1,2; широкие b/h =2,5 и более применяемые в клиноременных вариантах.

Ремни нормальных сечений стандартизированы по размерам сечения, которые обозначаются 0, А, Б, В, Г, Д, Е.

Узкие клиновые ремни передают в 1,5-2 раза больше мощности, чем ремни нормальных сечений. Четыре сечения этих ремней (У0, УА, УБ, УВ) заменяют семь нормальных сечений. Кроме этих ремней, стандартизированы: вентиляторные ремни автомобилей, тракторов и комбайнов и ремни приводные клиновые сельскохозяйственных машин.

Поликлиновые ремни представляют собой бесконечные плоские ремни с ребрами на нижней стороне, работающие на шкивах с клиновыми канавками. Ширина такого ремня в 1,5-2 раза меньше ширины комплекта ремней нормальных сечений при одинаковой мощности. Изготавливают три сечения кордшнуровых поликлиновых ремней, обозначаемых К, Л и М с числом ребер от 2 до 50, длиной от 400 до 4000 мм и углом клина φ0 = 40°.

Зубчатые передачи. Зубчатой передачей называется механизм, служащий для преобразования вращательных движений при помощи зубчатого зацепления в поступательное движение. Зубчатое зацепление представляет собой кинематическую пару, в которой зубья соприкасаются между собой по точкам или линиям. В зубчатом зацеплении меньшее зубчатое колесо пары называется шестерней, а большее - зубчатым колесом или просто колесом. Часть зубчатого колеса называется сектором.

Сектор цилиндрического зубчатого колеса бесконечно большого диаметра называется зубчатой рейкой.

Зубчатые передачи классифицируются по следующим признакам:

по расположению осей валов - с параллельными, перекрещивающимися, скрещивающимися осями и соосные;

по условиям работы - закрытые, работающие в масляной ванне и открытые - работающие всухую или смазываемые периодически;

по числу ступеней — одноступенчатые и многоступенчатые;

по взаимному расположению колес - с внешним или внутренним зацеплением;

по изменению частоты вращения валов - понижающие и повышающие;

по форме поверхности, на которой нарезаны зубья - цилиндрические и конические;

по окружной скорости колес - тихоходные при скорости до 3 м/с, среднескоростные при скорости до 15 м/с, быстроходные при скорости более 15 м/с;

по расположению зубьев относительно образующей колеса —прямозубые, косозубые, шевронные, с криволинейными зубьями;

- по форме профиля зуба - эвольвентные, круговые, циклоидальные. Основными видами зубчатых передач являются:

с параллельными осями: а - цилиндрическая прямозубая; б -цилиндрическая косозубая; в - шевронная; г- с внутренним зацеплением;

со скрещивающимися осями: д - зубчато-реечная;

с перекрещивающимися осями: е - коническая прямозубая; ж -коническая с тангенциальными зубьями; з — коническая с криволинейными (круговыми) зубьями.

Преимуществами зубчатых передач являются: малые габариты по

постоянство передаточного числа; небольшая нагрузка на опоры валов; большая долговечность и надежность работы;

возможность применения в широком диапазоне мощностей (до десятков тысяч киловатт), окружных скоростей (до 150 м/с) и передаточных чисел (до нескольких сотен).

К недостаткам относятся:

высокая точность изготовления;

шум и вибрация при больших скоростях и недостаточной точности изготовления и сборки; невозможность бесступенчатого регулирования частоты вращения ведомого вала.

Зубчатые передачи нашли наибольшее распространение и широко применяются на тракторах, автомобилях, сельскохозяйственных и лесных машинах, металлорежущих, деревообрабатывающих станках и т.д.

Валы и оси. Вращающиеся детали машин устанавливают на валах или осях, обеспечивающих постоянное положение оси вращения этих деталей. Валом называется деталь машины, предназначенная для передачи крутящего момента, а также для поддержания деталей, вращающихся вместе с ним. Валы работают не только на изгиб, но и на кручение. Осью называется деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая крутящий момент. Оси работают только на изгиб.

Поддерживая детали передач, оси и валы сами, в свою очередь, опираются на неподвижные опорные части - подшипники подпятники. Участки осей и валов, лежащие в опорах, называются цапфами. Концевые цапфы называются шипами, а промежуточные - шейками. Торцевые части или уступы вала или оси, упирающиеся в неподвижную опору и препятствующие осевому смещению, называются пятами, которые могут иметь плоскую, шаровую или коническую формы.

По конструкции оси могут быть: подвижные, вращающиеся в опорах вместе с насаженными на них деталями и неподвижные, являющиеся опорой вращающихся на них деталей.

Валы по конструкции могут быть: сплошные и полые; с прямой осью; коленчатые; с изменяемой формой геометрической оси -гибкие, проволочные, тросовые, с шарниром.

Соединение вала или оси с деталями передач, насаженными на них, производится при помощи шпонок или шлицев. В осевом направлении насаженные на вал детали удерживаются от сдвига при помощи установочных и стопорных колец, клиновых шпонок и т.п., а также наличия на валах буртиков или уступов. Для уменьшения концентрации напряжений в ступенчатых валах переход с одного диаметра на другой делается плавным.

Опоры валов и осей. Подшипники. Валы и вращающиеся оси монтируют на опорах, которые определяют положение вала или оси, обеспечивают вращение, воспринимают нагрузки и передают их основанию машины. Основной частью опор являются подшипники; они могут воспринимать радиальные, радиально-осевые и осевые нагрузки.

Подшипники, воспринимающие осевые нагрузки, называются упорными.

По принципу работы различают подшипники скольжения, в которых цапфа вала скользит непосредственно по опорной поверхности, и подшипники качения, в которых между поверхностью вращающейся детали и опорной поверхностью расположены тела качения.

В подшипниках скольжения различают следующие виды трения: сухое - это трение, при котором между трущимися поверхностями отсутствует слой смазки; полусухое - смазка к трущимся поверхностям поступает в незначительном количестве и не обеспечивается постоянный подвод масла; полужидкостное - это трение, при котором между трущимися поверхностями находится очень тонкий слой смазки; жидкостное трение достигается при наличии между трущимися поверхностями слоя смазки, исключающего контакт металла с металлом.

Существует множество конструкций подшипников скольжения. Широкое применение находят неразъемные и разъемные.

Неразъемный подшипник состоит из корпуса 1 и втулки 2, которая может быть неподвижно запрессована или закреплена в корпусе подшипника винтами 3 или свободно заложена в него. Неразъемные подшипники применяются в тихоходных машинах, приборах и т.п. Основным преимуществом подшипников является простота конструкции.

Разъемный подшипник состоит из корпуса 4, крышки 1, болтов или шпилек 2, скрепляющих крышку с корпусом, и вкладыша 3. Смазка к трущимся поверхностям подводится через отверстие в крышке 1. Износ вкладышей компенсируется поджатием верхней крышки. Материалом для корпуса служит, как правило, чугун, а для втулок или вкладышей - сплавы цветных металлов (бронзы, баббиты, латуни и т.п.), антифрикционные чугуны, металлокерамические материалы и др.

Подшипники качения стандартизированы и выпускаются в большом диапазоне типоразмеров, наружным диаметром от 1,5 мм до 2600 мм и массой от долей грамма до нескольких тонн. В большинстве случаев они состоят из двух колец - внутреннего 1 и наружного 2, тел качения 3 (шарики или ролики) и сепаратора 4, который удерживает тела качения на расстоянии друг от друга. По сравнению с подшипниками скольжения, подшипники качения имеют следующие достоинства: малые потери на трение и незначительный нагрев; малый расход смазки; небольшие габариты в осевом направлении; высокая степень взаимозаменяемости; невысокая себестоимость.

Недостатки: чувствительность к ударным и вибрационным нагрузкам; большие размеры в радиальном направлении; малая надежность в высокоскоростных привода.

В зависимости от тел качения подшипники бывают шариковые и роликовые.

Тела качения бывают: 1 - шарик; ролик цилиндрический: 2 - короткий, 3 - длинный, 4 - длинный витой; 5 - ролик конический; 6 - ролик бочкообразный; 7 - ролик игольчатый. Короткий ролик имеет отношение длины к диаметру < 2,5; длинный - > 2,5; игольчатый ролик имеет диаметр не более 6 мм, а длина в 3... 10 раз больше диаметра.

Подшипники классифицируются по следующим признакам:

по форме тел качения - шариковые, цилиндрические и конические роликовые, игольчатые;

по числу рядов тел качения - однорядные, двухрядные и многорядные;

по направлению воспринимаемой нагрузки - радиальные, радиально-упорные, упорно-радиальные, упорные, комбинированные;

по возможности самоустановки — самоустанавливающиеся и несамоустанавливающиеся;

по габаритным размерам - серии диаметров и ширин;

по конструктивным особенностям - с контактным уплотнением, с защитной шайбой, с фланцем на наружном кольце и т.д.

Подбор подшипников качения производят по статической или динамической грузоподъемности.

Выбор подшипников качения производят по каталогам, в которых указаны все необходимые справочные величины.

Механические муфты. Муфтами называются устройства, служащие для кинематической и силовой связи в приводах машин и механизмов и передачи вращающего момента без изменения направления валов. Кроме основного их назначения, они компенсируют монтажные неточности и деформации геометрических осей валов, разъединяют и соединяют валы без остановки двигателя, предохраняют машину от поломок в аварийных режимах и т.д.

По принципу действия муфты подразделяют на четыре класса:

1- нерасцепляемые, которые не допускают разъединения валов при работе машины;

2- управляемые, допускающие разъединение валов при работе машины;

3- самодействующие, автоматически срабатывающие при изменении работы машины;

4- прочие; все другие виды муфт, не вошедшие в первые три класса. Муфты подразделяют на:

группы - механические, гидродинамические, электромагнитные;

подгруппы - жесткие, компенсирующие или самоустанавливающиеся, упругие, предохранительные, обгонные и др;

виды- фрикционные, с разрушаемым элементом, разъемные и др.; конструктивного исполнения - кулачковые, шариковые, зубчатые, фланцевые и др. ,

Наибольшее распространение получили механические муфты.

Нерасцепляемые жесткие муфты не допускают относительного смещения между ведущей и ведомой частями и не уменьшают динамические нагрузки. Некоторые конструкции таких муфт изготавливаются в четырех исполнениях:

1-с цилиндрическим посадочным отверстием и штифтами ;

II - с призматическими шпонками ;

III - с сегментными шпонками ;

IV - с шлицевым посадочным отверстием.

Втулка в исполнениях II, III, и IV предохраняется от смещения в осевом направлении установочным винтом, который стопорится пружинным кольцом. Муфты могут передавать вращающий момент Мвр — 0,3... 12500 Н-м при диаметрах валов от 6 до 105 мм. Недостатком таких муфт является необходимость строгой соосности валов и совмещения их при монтаже и демонтаже.

Жесткая продольносвёртная муфта имеет разъем в плоскости, параллельной оси вала. Муфта состоит из двух полумуфт, соединенных болтами. Вращающий момент между соединяемыми валами передается силами трения на поверхности валов и полумуфт. В крупных муфтах дополнительно устанавливается призматическая шпонка. Муфта применяется для соединения валов d = 25... 130 мм при номинальных вращающих моментах Мер = 125... 12500 Н-м. Допускаемое смещение между осями валов составляет до 0,05 мм. Достоинством муфты является возможность монтажа без осевого совмещения валов.

Жесткая фланцевая муфта имеет разъем в плоскости, перпендикулярной оси валов, и представляет собой два фланца (полумуфты), установленных на концах соединяемых валов и соединяемых болтами либо с зазором (исполнение I), либо без зазора (исполнение II). Муфты применяются для соединения соосных валов при передаче номинального вращающего момента: стальными полумуфтами Мвр = 16... 40000 Н-м и окружной скорости до 70 м/с; чугунными полумуфтами Мер = 8... 20000 Н-м и окружной скорости до 35 м/с. Диапазон диаметров валов составляет от 12 до 250 мм.

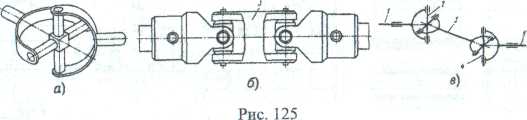

Крестово-шарнирные муфты (универсальный шарнир, муфта Кардана-Гука) применяются для соединения валов, установленных под углом друг к другу до 45°. Такие муфты стандартизированы. Стандарт предусматривает изготовление двух типов муфт: одинарных (рис. 125, а) и сдвоенных с промежуточной спаренной вилкой 3. Эти муфты широко применяются в автомобилестроении (карданная передача). В сдвоенной шарнирной муфте ведущий вал 1 заканчивается вилкой, соединенной с крестовиной 2; вторая крестовина соединена с вилкой 4 ведомого вала 5. Спаренная вилка 3 обеспечивает соединение крестовин 2 и 4.

Муфта упругая втулочно-пальцевая применяется для соединения соосных валов, передачи номинального вращающего момента Мвр = 6,3... 16000 Н-м и d = 9... 160 мм. В зависимости от диаметра вала муфта допускает: частоту вращения до 8800 об/мин; радиальное смещение осей валов до 0,6 мм; угловое смещение до 1°30'.

Муфта состоит из двух чугунных полумуфт 1, в отверстиях которых закреплены стальные пальцы 4 с надетыми на них кольцами 3 и резиновыми втулками 2. Металлический контакт между полумуфтами отсутствует, чем обеспечивается плавная работа муфты и электрическая изоляция валов. Такие муфты нашли большое распространение в машиностроении, автомобилестроении, тракторостроении и других отраслях.

Управляемые муфты подразделяются на: синхронные, позволяющие переключение только при равных или почти равных угловых скоростях ведущей и ведомой частей (кулачковые и зубчатые муфты) и

асинхронные, позволяющие производить переключение при различных угловых скоростях ведущей и ведомой частей (фрикционные муфты).

Кулачковая сцепная муфта состоит из двух частей, насаженных на соединяемые концы валов. Одна полумуфта на вал посажена наглухо, а вторая может перемещаться вдоль вала по направляющей шпонке или шлицам при помощи рычага управления. На внутренних торцах обеих полумуфт имеются выступы (кулачки) и впадины между ними. При сцеплении кулачки подвижной полумуфты входят во впадины неподвижной полумуфты. В связи с тем, что при соединении кулачки и выступы полумуфт должны находиться друг против друга, их соединение должно производиться при малых скоростях вращения валов или при полной остановке вала.

Фрикционные муфты обеспечивают плавное сцепление ведомого и ведущего валов и пуск в ход неподвижного вала от вращающегося ведущего. Передача вращающегося момента осуществляется за счет сил трения между ведущими и ведомыми частями муфты. При перегрузках ведомые и ведущие части муфты проскальзывают относительно друг друга, что предохраняет машину или механизм от поломки. Фрикционные муфты делятся на одно- и многодисковые, конические и барабанные.

Однодисковая фрикционная муфта имеет одну пару поверхностей трения.

Ведущая полумуфта закреплена на ведущем валу неподвижно, а полумуфта, сидящая на ведомом валу, перемещается в осевом направлении.

Для соединения валов к подвижной полумуфте с помощью механизма управления прикладывается осевая сила Q. Прочность сцепления в муфте зависит от коэффициента трения и его стабильности при изменении скорости скольжения, давления и температуры.

Коническая фрикционная муфта (рис. б) имеет конические поверхности трения, которые позволяют создать на них значительные нормальные давления и силы трения при относительно небольших силах нажатия Q. Следует иметь в виду, что угол наклона образующей конуса должен быть больше угла трения покоя во избежание самозахватывания муфты.

Многодисковая фрикционная муфта (рис.в) имеет несколько пар трущихся поверхностей трения. В ней имеются две группы дисков: наружные (ведущие), соединенные шлицами или зубьями с ведущей полумуфтой 1, насаженной наглухо на ведущем валу, и внутренние (ведомые), соединенные таким же способом с другой (ведомой) полумуфтой, закрепленной на ведомом валу. На правый крайний ведомый диск действует сила нажатия Q, передаваемая от механизма управления с помощью отводки 3 и качающегося рычага 2.

В автомобилях широко применяются однодисковые фрикционные муфты с двумя поверхностями трения; в тракторах находят широкое применение многодисковые муфты.