- •Методика выполнения работы

- •Агротехнические требования к очистке и сортированию зерна.

- •Способы очистки и сортирования

- •3. Классификация и комплексы машин

- •Рабочие процессы машин

- •Качество работы и производительность

- •1. Агротехнические требования к сушке зерна

- •2. Способы сушки

- •3. Классификация сушилок

- •4. Устройство и работа сушилок

- •5. Подготовка зерносушилок к работе и контроль качества сушки

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •1. Способы и технологии внесения удобрений

- •2. Машины для внесения удобрений

- •2.1. Классификация машин для внесения удобрений

- •2.2. Машины для подготовки и погрузки удобрений

- •2.3. Машины для внесения минеральных и комплексных удобрений

- •2.4. Машины для внесения твердых и жидких органических удобрений

- •3. Подготовка машин к работе и контроль качества

- •Содержание отчета.

- •Контрольные вопросы

- •Методика выполнения работы

- •1. Способы ухода за посевами

- •2. Классификация машин для междурядной обработки

- •3. Культиваторы – растениепитатели

- •4. Подготовка машин к работе и контроль качества

- •Содержание отчета.

- •Контрольные вопросы

- •Методика выполнения работы:

- •Методика расчёта поголовья животных

- •Методика определения продолжительности пребывания животных в цехе

- •Методика определения перемещения животных в цехе

- •Содержание отчета:

- •Контрольные вопросы:

- •Методика выполнения работы

- •Хозяйственно биологические особенности свиней

- •Изучение показателей, характеризующих интенсивность использования свиноматок

- •Расчет расхода кормов на новорожденного поросенка и себестоимость поросят

- •Содержание отчета:

- •Контрольные вопросы:

- •Содержание работы:

- •Методика выполнения работы

- •Контрольные вопросы:

- •Методика выполнения работы

- •Хозяйственно-биологические особенности овец

- •2. Продукция овцеводства

- •Правила стрижки овец

- •4. Характеристика шерстных волокон и их физико-технические свойства

- •5. Технология производства баранины

- •Содержание отчета:

- •Контрольные вопросы:

- •1. Виды и классификация ферм и комплексов, их концентрация и специализация

- •2. Генеральный план фермы и требования к его проектированию

- •2.1. Требования к отдельным элементам здания

- •3. Основные и вспомогательные постройки животноводческих хозяйств

- •4. Общая характеристика производственного процесса

- •Методика выполнения работы.

- •Системы водяного и парового отопления

- •Нагревательные приборы систем водяного и парового отопления, их расчет и выбор.

- •Расчет элементов отопления:

- •Технические средства для локального обогрева.

- •Содержание отчета.

- •Контрольные вопросы.

- •Методика выполнения работы.

- •Источники водоснабжения и водозаборные сооружения.

- •Водоподъемные машины и установки.

- •Водопойное оборудование.

- •Содержание отчета.

- •Контрольные вопросы.

- •Методика выполнения работы

- •Назначение, устройство, принцип работы и основные регулировки дробилок дб-5 и кду-2а.

- •Определение модуля помола и степени измельчения зерна.

- •Определение удельного расхода энергии на процесс дробления.

- •Содержание отчета.

- •Контрольные вопросы.

- •Методика выполнения работы

- •Изучить назначение, устройство, принцип работы и основные регулировки игк-30б, игк-ф-4, иу-ф-10

- •Рассмотрение основных положений теории резания лезвием и анализ схемы двухопорного резания лезвием

- •Методика проведения исследований на приборе резания

- •Определение основных показателей процесса резания и анализ результатов исследований

- •Содержание отчета

- •Вопросы для контроля

- •Методика выполнения работы

- •Технологический процесс и оборудование для производства витаминной травяной муки.

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •Назначение, устройство, работа и основные регулировки измельчения кормов икв-ф-5а «Волгарь».

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •Назначение, устройство и рабочий процесс машин

- •Содержание отчета

- •Контрольные вопросы:

- •Методика выполнения работы

- •Назначение, устройство, работа и основные регулировки дозатора

- •2. Определение массового расхода дозатора.

- •3. Определение мощности привода барабанного дозатора.

- •Содержание отчета:

- •Контрольные вопросы:

- •Методика выполнения работы

- •Назначение, устройство, процесс работы кормораздатчиков и техническая характеристика.

- •Правила эксплуатации и то стационарных кормораздатчиков

- •Содержание отчета:

- •Контрольные вопросы:

- •Методика выполнения работы

- •Назначение, устройство, рабочий процесс и основные регулировки мобильного кормораздатчика кту-10а.

- •Назначение, устройство, принцип работы и основные регулировки раздатчика-смесителя кормов рсп-10а.

- •Назначение, устройство, принцип работы раздатчика арс-10

- •Содержание отчета:

- •Контрольные вопросы:

- •Методика выполнения работы

- •Устройство, принцип работы тсн-160а.

- •Устройство, принцип работы и техническая характеристика ус-15 и ус-10.

- •Технология проведения ето и сто оборудования для уборки помещений.

- •Содержание отчета:

- •Контрольные вопросы:

- •Методика выполнения работы

- •Мобильные средства уборки навоза.

- •Средства для уборки помета и перемещения его в птичнике

- •Содержание отчета:

- •Контрольные вопросы:

- •Методика выполнения работы Общие сведения

- •Доильная установка для доения в стойлах адм-8а

- •Техническое обслуживание доильных установок

- •Доильные установки с переносными ведрами

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы Общие сведения

- •Аппарат доильный унифицированный аду-1

- •Устройство доильных аппаратов аду-1-03 и аду-1-04.

- •Техническое обслуживание доильных аппаратов

- •Содержание отчета

- •Контрольные вопросы

- •Содержание работы:

- •Методика выполнения работы

- •Доильный аппарат “ Нурлат “

- •Процесс работы доильного аппарата.

- •Назначение, устройство и принцип работы составных частей аппарата.

- •3. Режим работы доильного аппарата

- •4. Техническое обслуживание

- •Содержание отчета:

- •Контрольные вопросы:

- •Методика выполнения работы

- •Общие сведения о вакуумной установке

- •2. Основные правила эксплуатации вакуумной установки

- •3. Расчет подачи вакуумного насоса и потребной мощности

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •Классификация средств учета молока

- •2. Устройство и работа дозатора молока адм.52.000

- •3. Устройство и работа узм-1а

- •Техническое обслуживание

- •Методика проверки точности прибора

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •Общее устройство сепараторов

- •Определение производительности сепаратора

- •Определение диаметра подающей калиброванной трубки поплавковой камеры

- •Определение времени непрерывной работы сепаратора

- •Определение пусковой мощности для привода сепаратора

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы Общие сведения

- •Устройство и технологический процесс охладителей молока, правила их эксплуатации Танк - охладитель молока том-2,оа

- •Пластинчатые охладители

- •Исследование процесса теплообмена на действующей лабораторной установке для охлаждения молока

- •Устройство и принцип работы пластинчатой пастеризационно-охладительной установки

- •Содержание отчета:

- •Контрольные вопросы:

- •Работа №31: Устройство и правила эксплуатации технических средств машинной стрижки овец»

- •Методика выполнения работы

- •1. Классификация электростригального оборудования

- •2. Агрегаты для стрижки овец, их техническая характеристика, организация процесса стрижки овец

- •Правила эксплуатации электростригальных агрегатов

- •При стрижке необходимо строго соблюдать следующие правила:

- •3. Электростригальная машинка мсу-200. Устройство, разборка, сборка, регулировки, техническое обслуживание.

- •Порядок разборки, сборки и регулировки стригальной машинки

- •Техническое обслуживание

- •Содержание отчета

- •Контрольные вопросы

- •Методика выполнения работы

- •Понятие о системе автоматического управления технологическим процессом

- •Понятие о потребителях электрической энергии

- •Резервные электростанции для электроснабжения потребителей первой категории

- •Влияние изменения частоты тока, отклонений и колебаний напряжения на работу электроприемников

- •Содержание отчета:

- •Контрольные вопросы:

- •Работа №33: Характерные условия и режимы работы электродвигателей в животноводстве

- •Методика выполнения работы

- •Электропривод установок для водоснабжения.

- •Электропривод машин для приготовления и раздачи кормов на животноводческих фермах

- •Электропривод вентиляционных установок

- •Электропривод вакуум-насосов и установок для первичной обработки молока

- •Электропривод стригальных машинок

- •Электропривод навозоуборочных транспортеров

- •Содержание отчета:

- •Контрольные вопросы:

3. Определение мощности привода барабанного дозатора.

Мощность привода дозирующего барабана, кВт, равна:

![]() (6)

(6)

где к1 – коэффициент, учитывающий затраты энергии на возможное измельчение корма при захватывании его желобком (для порошкообразных кормов к1 = 1, для кусовых к1 = 2);

к2 – коэффициент, учитывающий потери мощности на трение рабочих

органов (к2 = 1,1 – 1,2);

η – КПД привода дозатора;

υ – окружная скорость барабана, м/с;

РТР – сила трения корма, захватываемого барабаном и вышележащие слои кормовой смеси, Н, равная:

![]() (7)

(7)

где fB – коэффициент внутреннего трения корма (по данным Г. М. Кукты, для комбикорма влажностью 9,3% fB =0,72 – 0,84);

Fб – площадь горизонтального сечения приемной горловины бункера, м2 (замеряется на установке);

φо – угол естественного откоса корма (по данным Г. М. Кукты для комбикорма влажностью 9,3% φ0 =3,3°);

Р – давление корма на поверхность барабана, кг/м3 =10 Н/м2 или 10 Па, определяется по формуле:

![]() (8)

(8)

где h – высота горловины дозатора, м (замеряется на лабораторной установке).

Подставив значения в формулу (6) вычисляют мощность Nд кВт, необходимую для привода дозатора:

![]() (9)

(9)

КПД привода дозатора установки принять η = 0,88.

Содержание отчета:

Основные регулировки и схема барабанного дозатора.

Результаты вычисления массового расхода дозатора и мощности привода.

Контрольные вопросы:

Перечислить преимущества и недостатки объемного дозирования кормов.

Какие способы регулирования производительности применяют для барабанных дозаторов?

Как определить теоретическую производительность барабанного дозатора?

Как определить объем продукта, выдаваемого за один оборот барабана дозатора?

От каких параметров зависит мощность на привод барабанного дозатора?

Как построить теоретическую характеристику дозатора?

РАБОТА №18: Экспериментально-теоретическое исследование процесса смешивания кормов

Цель работы: Изучить назначение, устройство, принцип действия, правила эксплуатации и технического обслуживания одновальных смесителей кормов СКО-Ф-3 и СКО-Ф-6,а также изучение процесса смешивания кормов и получения навыков по определению качества смеси.

Материальное обеспечение: Экспериментальный смеситель периодического действия, весы и разновесы, решета, тахометр, электроизмерительный комплект К-51, измерительный инструмент, секундомер.

Содержание работы:

Назначение, устройство, принцип работы смесителей периодического действия СКО-Ф-3 и СКО-Ф-6.

Определение однородности кормовой смеси.

Определение потребляемой мощности привода смесителя.

Содержание отчета.

Контрольные вопросы

Методические указания к работе

Смесители периодического действия СКО-Ф-3 и СКО-Ф-6 предназначены для приготовления кормовых смесей влажностью 60 - 80% на свиноводческих и других фермах из измельченных зеленых и сочных кормов (корнеплодов, силоса, бахчевых культур и т. п.), а также комбикормов и концентратов (измельченного фуражного зерна). Приготавливать корма можно с запариванием и без него.

СКО-Ф-3 и СКО-Ф-6 (табл. 1) выпускаются в двух исполнениях: I - для применения в технологических линиях кормоцехов, II - для использования в качестве самостоятельного агрегата. Отличие их состоит в том, что во второй вариант комплекта входят загрузочный и выгрузной конвейеры ТС-Ф-40. Смесители отличаются только габаритами.

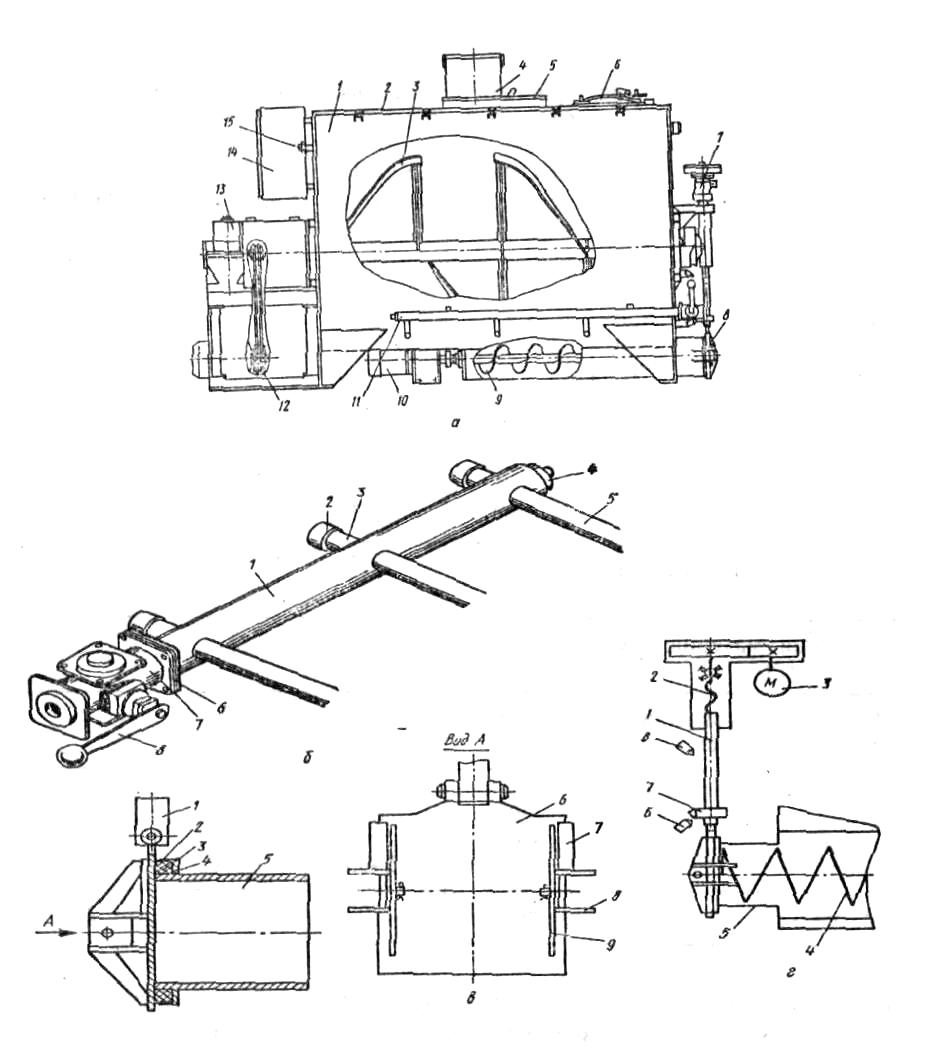

Смеситель СКО-Ф-6-1 состоит из следующих узлов и агрегатов: корпуса 1 (рис. 1 а), мешалки 3, установленной внутри корпуса, выгрузного шнека 9, системы управления задвижкой выгрузной горловины 7, системы парораспределения 11, рамы привода, электродвигателя 12, редуктора 13, клиноременной передачи, муфты оросителя 15, указателя температуры, мотор- редуктора 10 и муфты.

Корпус смесителя является емкостью для приготовления кормосмесей. На нем установлено большинство узлов смесителя. В нижней части корпуса установлен выгрузной шнек 9, приводимый мотор-редуктором 10 через муфту. В верхней части корпуса кренится крышка 2 со смотровым люком 6 и загрузочной горловиной 4. Люк 6 закрывается с помощью маховичка, а герметичность его обеспечивается резиновой прокладкой. Оросители 15 в торцовых стенках корпуса подают воду в резервуар смесителя через расходомер. На раме установлен электродвигатель 12 и редуктор 13. Основным рабочим органов смесителя является мешалка 3, перемешивающая корм и подающая его в зону выгрузки. Мешалка приводится в движение от электродвигателя 12 через клиноременную передачу и редуктор 13.

Таблица 1. Технические характеристики одновальных смесителей кормов СКО-Ф-3 и СКО-Ф-6

Показатель |

СКО-Ф-3 с конвейерами |

СКО-Ф-3 без конвейеров |

СКО-Ф-6-I |

СКО-Ф-6-П |

Производительность без запаривания при продолжительности смешивания 10 — 15 мин, т/ч |

4,7 |

4,7 |

10 |

10 |

Вместимость смесителя, м3 |

3 |

3 |

6 |

6 |

Мощность электродвигателей, кВт |

11,07 |

7,37 |

9,37 |

13,37 |

Расход электроэнергии, кВт-ч/т |

2,4 |

1,67 |

0,95 |

1,40 |

Удельная материалоемкость, кг/т/ч |

510 |

377 |

220 |

295 |

Трудоемкость монтажа и регулировок, чел.-ч |

33,3 |

33,3 |

20 |

67 |

Габариты, мм: длина ширина высота |

4000 6700 4600 |

3600 1900 2400 |

2302 1893 2302 |

4584 6675 4584 |

Масса, кг |

2370 |

1700 |

2200 |

2300 |

Система парораспределения (рис. 1, б) выключает трехпозиционный кран 7 с рукояткой 8, соединительный фланец 6, магистральную трубу 1, патрубки 3, 5 и заглушки 2, 4 для удобства очистки парораспределительной системы от остатков кормосмеси. Кран предназначен для подачи пара и воды в смеситель. По окончании запаривания поворотом рукоятки 5 перекрывают пар и подают некоторое время воду в смеситель, что предотвращает попадание корма в патрубки 5.

Рис. 1. Схемы:

а – смесителя СКО-Ф-3-1: 1 – корпус; 2 - крышка; 3 – мешалка; 4 – загрузочная горловина; 5 – шиберная заслонка; 6 – смотровой люк; 7 – привод выгрузного шибера; 8 –выгрузной шибер; 9 – выгрузной шнек; 10 – привод выгрузного шнека; 11 – парораспределитель; 12 – электродвигатель; 13 – редуктор; 14 – пульт управления; 15 – ороситель; 6 – парораспределителя смесителя СКО-Ф-3-1: 1 – магистральная труба; 2,4 – заглушки; 3, 5 – патрубки; 6 – соединительный фланец; 7,8 – трехпозицнонный кран и его рукоятка; в – выгрузной горловины смесителя СКО-Ф-3-1: 1 – шток системы управления; 2 – обечайка; 3 – уплотнение; 4 – диск; 5 – труба; 6 – задвижка; 7 – направляющие; 8 – скоба; 9 – рычаг; г – привода шибера выгрузного шнека смесителя СКО-Ф-3-1: 1 - шток; 2 – винт; 3 – электродвигатель; 4 – шнек; 5 – корпус шнека; 6, 8 – концевые выключатели; 7 – рычаг

Для контроля температуры запариваемого корма на торцевой стенке корпуса смесителя установлен указатель температуры.

Выгрузная горловина смесителя состоит из трубы 5 (рис. 1 в), к которой приварен диск 4, обечайки 2, направляющих 7 и скобы 8 для крепления рычагов 9. Задвижка 6 при движении вниз прижимается к уплотнению 3 рычагами 9 и герметически закрывает горловину. Подъем и опускание задвижки производится штоком 1 системы управления.

Система управления (рис. 1 г) состоит из электродвигателя 3, винта 2, штока 1, верхнего и нижнего концевых выключателей 8, 6 и рычага 7. При выгрузке готовой смеси включают электродвигатель 3 привода задвижки. Шток 1, поднимаемый винтом 2 при своем вращении двигателем 3, поднимает задвижку, открывая выгрузную горловину. При крайнем верхнем положении рычаг 7, нажав на концевой выключатель 8, отключит электродвигатель 3 и включит привод выгрузного шнека смесителя.

Технологический процесс. Для приготовления кормосмесей без запаривания включают привод мешалки и загружают смеситель компонентами корма. Обогащение кормов жидкими кормовыми дрожжами, мелассовым раствором и другими добавками производится после заполнения смесителя основными компонентами. Через 10 – 15 мин готовую кормосмесь выгружают.

Приготовление влажных смесей с запариванием производится следующим образом. В смеситель заливают расчетное количество воды, подают пар, который нагревает воду до 90 – 95°С. Включают привод мешалки и загружают корма, подлежащие запариванию. После их запаривания подачу пара прекращают, а корм выдерживается 1 – 3 ч внагретомсостоянии. Затем в смеситель доливают холодную воду и одновременно загружают остальные компоненты. После 10-15-минутного перемешивания готовую кормосмесь выгружают в транспортные средства.

Крайние положения задвижки регулируют в такой последовательности: полностью закрывают или открывают выгрузную горловину, конечный выключатель закрепляют так, чтобы рычаг 7 на штоке имел запас хода вниз или вверх 1,5 – 2 мм.

Для проверки выключения привода задвижки при открытии выгрузной горловины вращением рукоятки вала редуктора отводят шибер вверх на величину рабочего хода, при этом шток нажимает на концевой выключатель 8, отключает электродвигатель привода задвижки и включает привод выгрузного шнека.

Конечный выключатель, установленный возле смотрового люка на крышке корпуса смесителя, при открытии крышки люка должен отключать электрические цепи управления смесителем.

Техническое обслуживание. Ежедневно проверяют и подтягивают все болтовые крепления, устраняют течь, смазывают узлы и детали в соответствии с таблицей смазки, очищают и промывают емкости смесителя, очищают паропроводы от кормовой смеси, контролируют натяжение приводных ремней.

Периодическое техническое обслуживание смесителя проводят через 300 ч работы. Дополнительно к ежедневному обслуживанию заменяют масло в редукторе, проверяют работу концевых выключателей, регулируют ход клиновой задвижки смесителя, обращают внимание на течи массы через сальниковые уплотнения и при необходимости заменяют.

Следят за герметичностью люка и состоянием его уплотняющей прокладки. Контролируют наличие заземления смесителя и величину сопротивления заземлителя.

Ознакомление с методами определения однородности кормовых смесей

Смешивание — процесс получения однородной смеси из нескольких компонентов, т.е. создание равномерного распределения частиц каждого компонента во всем объеме смеси путем взаимного перемещения их под воздействием внешних сил. В реальных условиях на механических смесителях может быть достигнуто так называемое неупорядочное состояние смеси, при котором вероятность нахождения каждого компонента в любой произвольной точке объема есть величина постоянная, равная его доле во всей массе смеси. Количественной характеристикой завершенности процесса смешивания является степень однородности смеси X, представляющая собой массовое отношение содержания контрольного компонента в анализируемой пробе к содержанию того же компонента в идеальной (рецептурной) смеси, выраженное в процентах или долях единицы.

Смесь считается хорошей при λ > 92 %, удовлетворительной при λ = 90...92 %, плохой при λ < 85 %.

Для определения степени однородности смеси можно использовать выражения:

,

при Bt

<

B0 (1)

,

при Bt

<

B0 (1)

,

при Bt

>

B0 (2)

,

при Bt

>

B0 (2)

где Вt – доля меньшего компонента в пробе;

Во – доля тога же компонента в расчетной (идеальной) смеси;

n – число проб.

При промышленном производстве кормовых смесей о степени однородности судят по коэффициенту вариации. В этом случае однородность смеси:

![]() (3)

(3)

где γ - коэффициент вариации, %.

Коэффициент вариации γ определяется из выражения:

![]() (4)

(4)

где σ - среднеквадратическое отклонение содержания компонента;

Bt — среднее арифметическое содержание компонента, найденное из опыта.

Значение σ определяют из выражения:

(5)

(5)

где Bti — содержание компонента в i-й пробе.

Процесс смешивания следует рассматривать как вероятность и степень однородности смеси можно определять методом отбора проб смеси с последующим статистическим анализом. Определяющими признаками при этом могут быть: число зерен компонента в пробе или его массовая доля, размеры зерен и т.п. В результате получается группа чисел, характеризующие состав проб по признаку, принятому в качестве определяющего.

В дальнейших расчетах эти группы цифр обрабатываются методами математической статистики.

Для определения степени однородности смеси пробы следует брать с разных участков по длине смесителя. С каждого участка следует взять не менее 5 проб. Чем больше масса пробы, тем достовернее значение X.

Г. М. Кукта рекомендует принимать массу пробы при анализе комбикормов равной 2 – 5 г, а влажных смесей 50 – 200 г. В лабораторной работе рекомендуется принять массу пробы комбикормов 5 г, при использовании влажных смесей – 100 г.

Энергоемкость процесса смесеобразования в значительной мере зависит от рода перемешиваемых кормов, их реологической характеристики. При перемешивании влажных текучих кормовых смесей, например, мясорыбных фаршей, в смесителях с ленточным рабочим органом зависимость потребляемой смесителями энергии от скорости и реологической характеристики смеси может быть определена как:

![]() (6)

(6)

где Км - критерий мощности;

Re - критерий Рейнольдса;

с, m — коэффициенты (для одно-спирального рабочего органа с = 1,43·103; m = - 1).

Критерий Рейнольдса для смесителя с ленточным рабочим органом имеет вид

![]() (7)

(7)

где ρ – плотность смеси, кг/м3;

n – частота вращения рабочего органа смесителя, с-1 ;

dnp – приведенный диаметр рабочего органа, м;

μЭФ – эффективная вязкость смеси, Па · с.

Приведенный диаметр ленточного рабочего органа смесителя:

![]() (8)

(8)

где d1, d2 – наружный и внутренний диаметр спирали, м.

Расчетная мощность привода ленточного рабочего органа:

![]() (9)

(9)

Изучение лабораторной установки и определение ее энергетических и кинематических показателей

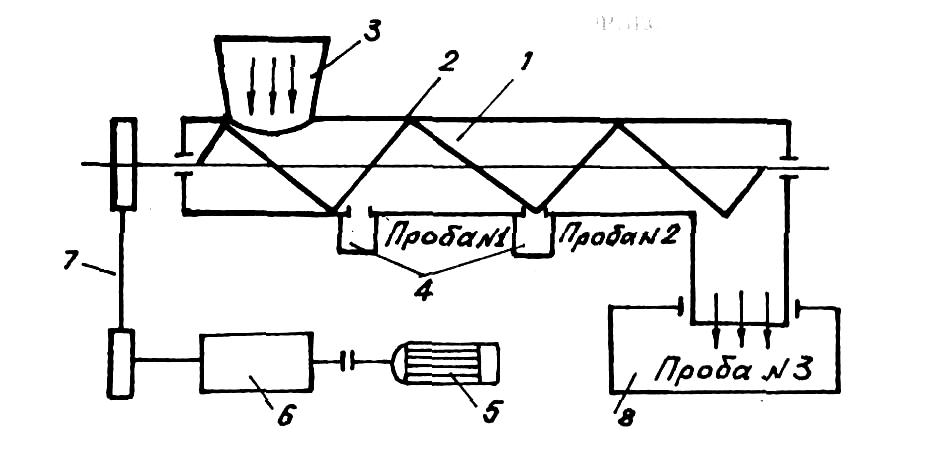

Экспериментальное исследование рабочего процесса смесителя шнекового типа выполняется на лабораторной смесительной установке (рис. 2). Основными рабочим органом является шнек 1 длиной 1,5 метров, расположенный в кожухе 2. Для загрузки ингредиентов имеется бункер 3, а для взятия проб в днище кожуха выполнены отверстия, под которыми устанавливаются отборники проб 4. Пробы берутся на расстояниях 0,5 и 1,5 метра от места загрузки. Изменение кинематического режима привод шнека осуществляется от электродвигателя 5 через 4-х ступенчатую коробку перемены передач 6. Привод от вала коробки перемены передач осуществляется клиноременной передачей 7.

Кинематические параметры привода шнекового смесителя.

Частота вращения вала электродвигателя п = 1410 об./мин.

Передаточные числа коробки перемены передач:

а) на первой передаче – 6,4

б) на 2-й передаче – 3,09

в) на 3-й передаче – 1,69

г) на 4-й передаче – 1,0

Передаточное число клиноременной передачи – 1,6.

Для оценки быстроходности смесителя тахометром определяют частоту вращения мешалки и измерив ее радиус, рассчитывают показатель кинематического режима работы смесителя лабораторной установки по формуле

![]() (10)

(10)

где ω – частота вращения шнека, с-1 ;

R — радиус шнека, м;

g – ускорение силы тяжести, равное 9,81 м/с2.

В зависимости от частоты вращения шнека смесители делят на тихоходные и быстроходные. К тихоходным относят смесители, у которых показатель кинематического режима k < 30, а к быстроходным k > 30. Значения мощности холостого хода и величины к определяют для 3 – 5 скоростей рабочего органа, начиная с наименьшей. В экспериментальной установке радиус шнека R = 0,042 м.

Рис. 2. Схема экспериментальной установки

1 – шнек; 2 – кожух; 3 – бункер для загрузки; 4 – емкость для отбора проб; 5 – электродвигатель; 6 – коробка перемены передач; 7 – клиноременная передача; 8 – бункер готовой смеси

Определение однородности кормовой смеси, производительности смесителя и мощности, необходимой для привода рабочего органа смесителя

Определить кинематический режим для четырех положений переключателя в коробке передач по формуле

(11)

где ω – угловая скорость шнека смесителя, с-1 ;

Результаты занести в таблицу 2.

В качестве ингредиентов для проведения опытов берется дерть с различными размерами (мелкая, крупная) или горох и овес; смесь готовится по заданной пропорции из 2-х ингредиентов. Взвесить смешиваемые ингредиенты согласно заданной пропорции (масса одной пропорции должна находиться в пределах 0,5...1 кг).

Засыпать ингредиенты в бункер, распределяя их беспорядочно.

Установить рычаг коробки передач в необходимое для опыта положение (1-я передача).

Установить емкость для отбора проб строго под отверстиями в кожухе шнека. Конечная проба берется в бункере готовой смеси во время опыта в количестве не превышающем 50 г.

Включить электродвигатель и секундомер.

После того как загруженное количество ингредиентов переместится шнеком в бункер готовой смеси включить электродвигатель, секундомер.

Снять емкости с пробами и взвесить каждую пробу. Результаты записать в таблицу 2.

С помощью решетного классификатора разделить смесь на компоненты и взвесить каждый ингредиент. Результаты взвешивания записать в таблицу 2.

Разделить с помощью классификатора готовую смесь из бункера на ингредиенты.

П. В такой же последовательности проделать опыты на 2-й, 3-й и 4-й передачах. Все опыты проводить с трехкратной повторностью.

После разделения взвешивают меньший компонент и, заполнив таблицу 2, рассчитывают однородность смеси.

Таблица 2. Оценка качества работы смесителя

№ опыта |

Проба № 1 α = 0,5м |

Проба № 2 α = 1,0 м |

Проба № 3 α = 1,5 м |

||||||

масса пробы,г |

содер- жание в пробе, г |

λ1 одно- род- ность смеси |

масса пробы, г |

содер- жание в пробе, г |

λ2 одно- род- ность смеси |

масса пробы,г |

содер- жание в пробе,г |

λ3, одно- род- ность смеси |

|

Кинематический режим к1= |

|||||||||

1 2 3 Ср. |

|

|

|

|

|

|

|

|

|

Кинематический режим к2= |

|||||||||

1 2 3 Ср. |

|

|

|

|

|

|

|

|

|

Кинематический режим к3= |

|||||||||

1 2 3 Ср. |

|

|

|

|

|

|

|

|

|

Кинематический режим к4= |

|||||||||

1 2 3 Ср. |

|

|

|

|

|

|

|

|

|

По результатам опытов строят график зависимости:

![]() (12)

(12)

После определения степени однородности смеси вновь включают установку и при тех же значениях частоты вращения мешалки, что и на холостом ходу записывают величину мощности, требуемую для привода. Определение мощности выполняют, используя прибор типа К-51. Взамен прибора К-51 в состав установки может быть включен ваттметр-самописец. Увеличивая затем скорость вращения мешалки до максимальной, записывают еще 3 – 4 значения мощности привода.

Результаты определения мощности заносят в таблицу 3.

Таблица 3. Результаты определения мощности режимов работы смесителя

№ опыта |

υ, м/с смесителя |

Nxx, Вт |

NРАБ, Вт |

NПОЛ= = (NРАБ – Nxx), Вт |

Кинематические режимы, к, к1 |

1 |

|

|

|

|

|

2 |

|

|

|

|

|

3 |

|

|

|

|

|

Ср. |

|

|

|

|

|

По результатам наблюдений строят график зависимости:

![]() (13)

(13)

где v – окружная скорость рабочего органа смесителя, м/с.

После окончания процесса смешивания и определения мощности на привод открывают выгрузное окно и фиксируют по секундомеру продолжительность выгрузки смеси. Рассчитывают производительность смесителя по выражению:

![]() (14)

(14)

Где Θ – производительность смесителя, кг/с;

G – масса смеси в смесителе, кг;

τ3 – продолжительность загрузки, с (для условий лабораторной работы можно принять τ3 = 5 с);

τВ – продолжительность выгрузки, с (определяется при разгрузке смесителя);

τСМ – продолжительность смешивания, с (задается в пределах 5, 10, 15, 20, и 25 минут; можно принимать продолжительность смешивания от 2 до 10 мин., через две минуты).

Содержание отчета:

Цель работы.

Привести назначение и основные технологические данные смесителя.

Начертить схему системы управления задвижкой смесителя кормов СКО-Ф-6-1.

Перечислить основные узлы смесителя и его регулировки.

Перечислить операции периодического технического обслуживания.

Основные определяемые величины и их физический смысл.

Журнал наблюдений, подписанный преподавателем.

Расчет зависимости для определения однородности смеси и производительности смесителя.

Графики и , а также необходимые таблицы.

Контрольные вопросы:

Назовите основные узлы смесителя СКО-Ф-3.

Чем отличается смеситель СКО-Ф-3-I от СКО-Ф-3-II?

Объясните устройство системы управления задвижкой выгрузной горловины.

Чем отличается технологический процесс работы смесителей без запаривания кормосмеси от приготовления влажных кормосмесей с запариванием?

Какие операции выполняют при ЕТО смесителя?

Какие операции выполняют при периодическом обслуживании смесителя?

Определение процесса смешивания кормов.

Определение степени однородности смеси.

Выражение для аналитического определения степени однородности смеси.

Как определяется производительность смесителя периодического действия?

РАБОТА №19: Изучение рабочего процесса стационарных кормораздатчиков

Цель работы: Изучить назначение, устройство, процесс работы и правила эксплуатации стационарных кормораздатчиков для ферм КРС, получить навыки по выполнению регулировок и подготовки машин к работе.

Материальное обеспечение: Фрагменты стационарных кормораздатчиков РВК-Ф-74 (ТВК-80Б, КЛК-75, КЛО-75), набор инструментов, учебные плакаты.

Содержание работы:

Назначение, устройство, процесс работы кормораздатчиков и техническая характеристика.

Правила эксплуатации и ТО стационарных кормораздатчиков.

Содержание отчета.

Контрольные вопросы.