- •Конспект лекций

- •Основы технологии приборостроения

- •Научно-технический прогресс в приборостроении

- •Прогрессивные средства и методы, применяемые в приборостроении

- •Качество продукции как неотъемлемая часть развития приборостроения

- •Основные термины и определения

- •Приспособление – технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

- •Сравнительная характеристика типов производства

- •Технологический процесс (тп)

- •Виды технологических процессов:

- •Технологическая подготовка производства (тпп)

- •Обработка материалов резанием

- •Материалы, используемые для изготовления режущего инструмента Требования к инструментальным материалам

- •Группы инструментальных материалов, применяемые для изготовления режущего инструмента

- •Сравнительная характеристика инструментальных материалов

- •Геометрия токарного резца

- •Элементы режима резания и срезаемого слоя

- •Экономические факторы обработки резания

- •Физические основы резания

- •Усадка стружки

- •Наростообразование

- •Тепловые явления при резании

- •Температура резания

- •Смазочно-охлаждающие жидкости (сож)

- •Износ режущего инструмента

- •Силы резания

- •Скорость резания и стойкость инструмента.

- •Оборудование Характеристика механообрабатывающего оборудования

- •Токарные станки

- •Инструмент

- •Обработка на станках токарной группы

- •Определение режимов резания при токарной обработке

- •Пути повышения производительности при работе на станках токарной группы

- •Токарно-револьверные станки (трс)

- •Точность производства

- •Точность обработки

- •Виды производственных погрешностей

- •Распределение случайных погрешностей

- •Уравнение кривой нормального распределения

- •Расчет функциональных погрешностей

- •Копирование погрешностей

- •Рассеивание размеров

- •Строение и геометрия сверла

- •Элементы режима резания при сверлении

- •Изготовление сверл

- •Зенкерование отверстий

- •Развёртывание

- •Протягивание

- •Фрезерование

- •Схемы фрезерования

- •Износ фрез и скорость фрезерования

- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •О бработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Внутреннее шлифование

- •Правка абразивного инструмента

- •Отделочные методы обработки Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Тонкое точение

- •Обработка зубчатых поверхностей

- •Метод копирования

- •Метод обкатки

- •Накатывание

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Базирование деталей

- •Общие положения установки детали

- •Выбор и назначение баз

- •Пересчёт баз

- •Установка плоскостью

- •Установка цилиндрической поверхностью

- •Установка призмой

- •Установка плоскостью и двумя отверстиями

- •Установка отверстия на коническую оправку

- •Погрешность закрепления детали

- •Качество поверхности Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Припуски на механическую обработку

- •Методы определения припусков

- •Методы формообразования Электрофизические и химические методы

- •Электроэрозионная обработка

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Электроконтактная обработка

- •Лазерная обработка

- •Электроннолучевая обработка (? оставить ?)

- •Получение заготовок методами литья

- •Литейные свойства сплавов

- •Технологический процесс получения отливок

- •Сравнительная характеристика различных методов литья Литье в песчано-глинистые формы

- •Литье по выплавляемым моделям

- •Литье в оболочковые формы

- •Литье в кокиль

- •Литье под давлением

- •Центробежное литье

- •Непрерывно-циклическое литьё намораживанием

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Раскрой материала

- •Вытяжка

- •Изготовление деталей из пластмасс

- •Прессформы

- •Основные методы изготовления изделий из пластмасс

- •Штамповка изделий из листового материала

- •Пресслитье

- •Литье под давлением

- •Экструзия

- •Обработка пластмасс

- •Технологические требования, предъявляемые к конструкциям пластмассовых деталей

- •Порошковая металлургия

- •Классификация технологических процессов

- •Оформление технологической документации

- •Концентрация и дифференциация операций

- •Проектирование единичных техпроцессов

- •Выбор баз

- •Типовые и групповые технологические процессы

- •Технологичность

- •Сборка приборов

- •Основные методы сборки

- •Методы соединения Резьбовое соединение

- •Прессовые соединения

- •Термопосадки

- •Клепаные соединения

- •Сравнительная характеристика с точки зрения автоматизации

- •Проектирование техпроцесса сборки

- •Такт в сборке и организационная форма сборки

- •Технологическая схема сборки

- •Электромонтажные соединения

- •Классификация методов выполнения электромонтажных соединений

- •Накрутка

- •Обжимка

- •Сравнительная характеристика видов соединений

- •Физико-химические основы паяных соединений

- •Процесс пайки

- •Основные этапы проектирования технологии пайки

- •Технология пайки

- •Групповые методы пайки

- •Пайка погружением

- •Пайка волной припоя

- •Пайка оплавлением

- •Покрытия и антикоррозионная защита

- •Очистка поверхности деталей

- •Механическая очистка

- •Химическая очистка.

- •Ультразвуковая очистка

- •Виды покрытий

- •Контроль покрытий

- •Лакокрасочные работы

- •Защита готовых изделий от коррозии

- •Проектирование специальных приспособлений

- •Закрепление детали в приспособлении

- •Требования к зажимным устройствам:

- •Расчет усилия закрепления

- •Гидроцилиндр

- •Электромагнитные зажимные устройства

- •Проектирование специальных приспособлений

- •Специальные элементы приспособлений

- •Погрешности, влияющие на точность работы приспособления

- •Некоторые вопросы печатного монтажа

- •Новые направления в приборостроении

- •Высокоскоростное резание

- •Пятикоординатное фрезерование

- •Резание струей воды

- •Технология быстрого перепроектирования (rp)

- •Стереолитография (stl)

- •Лазерное спекание порошков (sls)

- •Нанесение термопластов (fdm)

- •Моделирование склейкой (lom)

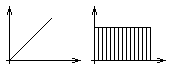

Уравнение кривой нормального распределения

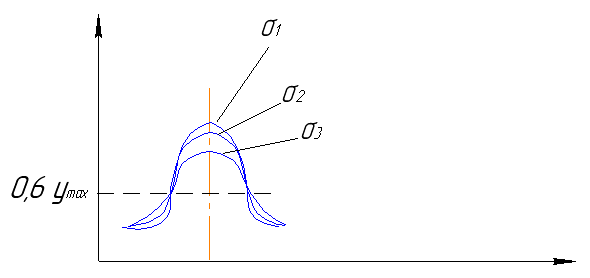

Необходимо отметить, что форма кривой нормального распределения полностью определяется величиной .

![]()

у – плотность вероятности

Чем меньше величина , тем более остроконечную форму имеет кривая нормального распределения. 1<2<3

Кривая нормального

распределения имеет симметричную форму

с точками перегиба при значениях х=,

уровень точки перегиба у=0,6уmax.

Максимальное значение

![]() при х=0

при х=0

N – общее количество отклонений

ni – частота в i-м интервале

k – количество интервалов

Площадь, ограниченная кривой распределения в пределах от – до + описывается выражением

Любой другой интеграл при x1<x<x2 определяет долю случайных величин, укладывающихся в эти пределы и всегда меньше единицы. Погрешность не будет отличаться больше, чем на ±х. Для технологических расчётов этот интеграл удобнее выразить как

Значение приведенного интеграла будет определяться функцией от z

![]()

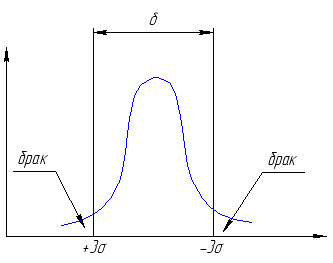

Эта функция протабулирована, то есть её значения при различных z подсчитаны и сведены в таблицу. Анализ табличных значений функции Ф(z) показывает, что в интервале z= 3 (х= 3) располагаются 99,73% всех величин. Таким образом, если 6 не превышает допуска на контролируемый параметр, то возможна работа без брака, в противном случае он неизбежен.

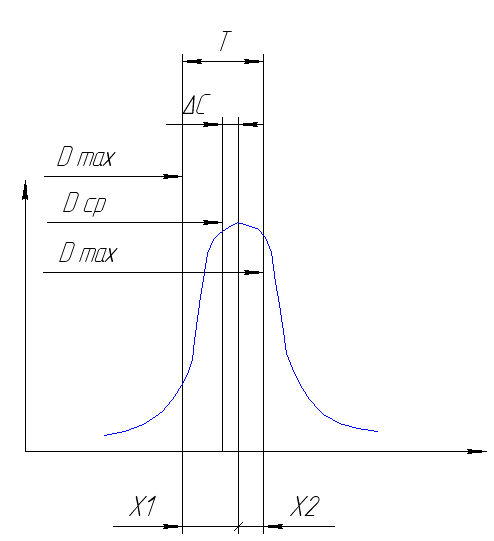

Наличие с=Dср-Dср доп свидетельствует о том, что настройка оборудования выполнена с ошибкой, поэтому среднее значение поля рассеивания (центра рассеивания) не совпадает со средним значением по полю допуска.

Допустимое отклонение параметра D направлено в сторону уменьшения, то есть х1 определится как разность среднего и минимально допустимого значения D

x1=Dср-Dmin доп=Т/2+с

![]()

По этому значению z определяют табличное значение функции Ф(z1).

Тогда вероятностный процент брака в сторону уменьшения значения контролируемого параметра определится как Pz1=0,5(1-Ф(z1)) 100%.

Аналогично определяется относительное отклонение в сторону увеличения параметра

x2=Dmax доп-Dср=Т/2-с.

![]()

Pz2=0,5(1-Ф(z2))100%.

════════════════════════════════════════

По расположению кривой относительно допуска и т.д. можно определить категорию брака: исправимый или неисправимый.

Рассмотрим пример:

1) Дано:

вал

![]() мм

мм

σ=0,005 мм

а) Т=0,025 мм

Псл=6σ=6.0,03 мм → работа без брака невозможна

б) определить процент брака при настройке без ошибки (ΔС=0)

в) определить средний диаметр, на который нужно настроить станок, чтобы исключить появление неисправимого брака, определить процент исправимого брака

необходимо иметь отклонение в сторону уменьшения диаметра вала!

![]() мм – условие работы

без брака

мм – условие работы

без брака

![]() мм

мм

![]() мм

мм

![]()

F(z2)=0,4772 – половинное значение

![]()

2) Дано

вал D=20-0,1

нормальное распределение с σ=0,025 мм

вершина кривой распределения смещена на ΔС=0,03 мм

Определить процент годных деталей

═════════════════════════════════════

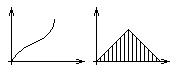

Для оценки точности технологических процессов применяются не только кривые нормального распределения.

Если при выполнении какой-либо операции имеет место ярко выраженная систематическая переменная погрешность (размерный износ инструмента), то её оценивают с помощью кривой равной вероятности

Если же при выполнении операции имеет место совместное действие, скажем, размерного износа и увеличение силы резания в процессе затупления инструмента, распределение происходит по закону Симпсона или треугольника

Оценка точности с помощью кривых распределения является универсальным методом, то есть он применяется для оценки различных процессов. Использование данного метода позволяет дать оценку точности физического процесса и ее соответствие заданным допускам, сравнить процессы по точности, выявить стабильность и влияние факторов.

Недостатком метода является его направленность в прошлое, то есть точность оценивается уже после изготовления партии деталей. Не учитывается последовательность обработки детали, влияние и постоянных, и переменных погрешностей выявляется как рассеивание размеров. Метод исключает возможность оперативного вмешательства в ТП с целью повышения точности, а также не выявляет физической сущности факторов, влияющих на точность.

С точки зрения увеличения точности процесса он недостаточно пригоден.

В крупносерийном и массовом производстве для оценки точности применяют точечные и точностные диаграммы.

На точечной диаграмме отмечается контролируемый параметр деталей после выполнения конкретной операции. Для сокращения длины диаграммы иногда контролируют и проставляют размеры для группы деталей. В некоторых случаях отмечается средний параметр группы деталей.

Псл – случайная сумманрная погрешность параметра

m – количество элементов в выборке

Точечные диаграммы достаточно просто преобразуются в точностные. На точностных диаграммах проставляется среднее значение параметра группы деталей, среднеквадратическое отклонение (в плюс и в минус), а также максимальное и минимальное значение контролируемого параметра в данной группе деталей. По поведению средней величины и изменению величины поля рассеивания судят об устойчивости и стабильности ТП. Считается, что ТП стабильный и устойчивый, если амплитуда колебания W и хср не превышает (0,4-0,5)Т допуска на данный параметр, то есть ТП может быть устойчивым и стабильным, неустойчивым и стабильным и т.д.

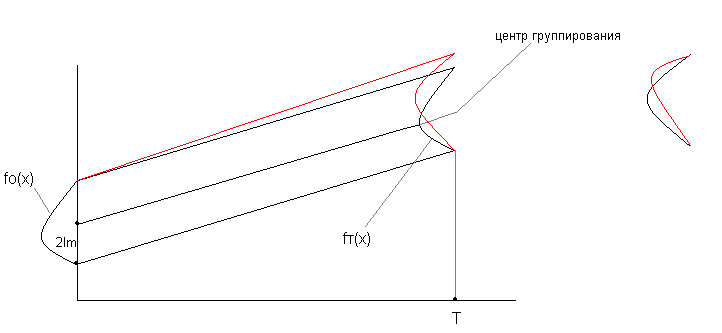

Смещение центра группирования погрешностей говорит о нестабильности процесса.

![]() - уравнение,

описывающее систематическую погрешность.

- уравнение,

описывающее систематическую погрешность.

В более общем случае наряду со смещением центра группирования погрешности происходит изменение распределения.

σ – характеристика кривой

Считается,что техпроцесс стабилен и устойчив, если амплитуда колебаний средних значений и поля рассеивания не превышают (0,4…0,5)Т.