- •Курсове проектування є одним із завершальних етапів підготовки фахівців і передує дипломному проектуванню.

- •I. Мета і задачі курсового проектування.

- •2. Тематика, склад і об'єм курсового проекту.

- •3. Організація курсового проектування.

- •4.Посібник з виконання розділів курсового і дипломного проектів.

- •1. Завдання на проектування і зміст проекту.

- •3. Технологічна частина.

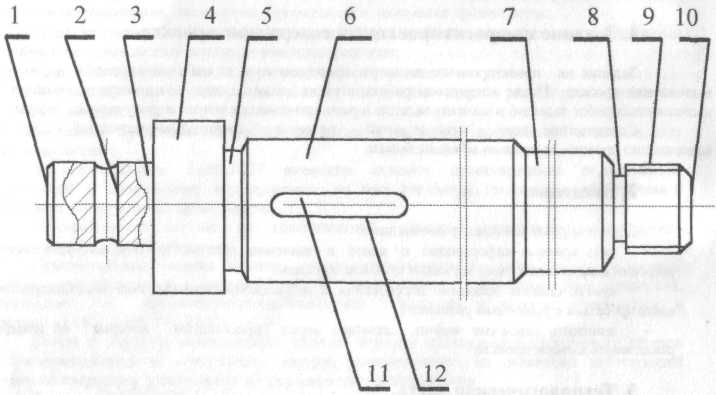

- •Ескіз деталі:

- •Абвг.715514.Ххх.8и3044.3141544м .1.4. Матеріал деталі, його механічні і технологічні властивості.

- •Хімічний склад сталі 40х

- •Механічні властивості сталі 40х

- •Технологічні властивості сталі 40х

- •2 Вибір типу виробництва та його характеристик

- •Для заготовок отриманих пластичною деформацією:

- •4. Розробка технологічного процесу обробки деталі.

- •1. Базова інформація;

- •2. Керівна інформація:

- •3. Довідкова інформація:

- •3.Шліфування однократне.

- •4.3. Аналіз заводського техпроцеса і пропозиції по його удосконаленню, спрямовані на підвищення ефективності виробництва (виконується тільки в дипломному проекті).

- •4.3. Призначення технологічного маршруту, вибір устаткування і технологічних баз.

- •4.5. Вибір засобів технологічного оснащення техпроцеса.

- •5. Розрахунок припусків і маси заготовки.

- •.5.2. Визначення операційних припусків і розмірів з відхиленнями.

- •Приклад призначення загальних припусків для заготовок, отриманих різними способами лиття.

- •Приклад призначення загальних припусків для заготовок, отриманих із сортового гарячекатаного прокату за дст 2590-88.

- •.6. Розрахунок режимів різання і технічне нормування.

- •3.6.1. Розрахунок режимів різання на задані операції.

- •1. Призначаємо глибину різання на основі аналізу таблиці припусків і креслення деталі:

- •2. Призначаємо подачу для інструментів:

- •3. Призначаємо період стійкості інструментів налагодження:

- •4. Визначаємо розрахункову величину необхідної швидкості різання:

- •Розрахункове значення швидкості різання

- •Число робочих ходів по цій же таблиці

- •9. Робимо перевірочні розрахунки по достатності потужності приводу головного руху верстата.

- •1. Призначаємо глибину різання:

- •Поправочний коефіцієнт та досягнення більш високої якості отвору в зв'язку з

- •4. Визначаємо швидкість різання, що допускається ріжучими

- •1. Визначаємо допоміжний час на операцію по формулі

- •10.Час підготовчо-заключне

- •11. Визначаємо норму штучно-калькуляційного часу

- •.6.4. Призначення норм часу на інші операції і складання зведеної відомості норм часу і норм виробітку.

- •Варіант виконання для дипломного проекту:

- •.6.4. Визначення професій і розрядів робіт, вибір кодів професій.

- •7. Розробка верстатних операцій, виконуваних на верстаті з чпу.

- •.7.1. Коротка характеристика застосовуваного учпу.

- •.7.2. Послідовність виконання переходів і розробка траєкторій (циклограм) руху інструментів.

- •3.7.3. Розробка рукопису керуючої програми.

- •4. Економічна доцільність прийнятих у проекті рішень і висновки по проекті.

- •Правила оформлення операційних

- •Правила оформлення операційних ескізів

- •1. Ескізи слід виконувати за допомогою креслярського інструменту, графопобудувача, принтера.

- •19. Якщо зображення виробу на ескізі стосується

- •Примеры нанесения обозначений опор, зажимов и установочных устройств на схемах

- •Примеры схем установов изделий

- •Паспортные данные металлорежущих станков

- •Токарно-винторезный станок 16б16п

- •Токарно-винторезный станок п1611п

- •Токарный станок с чпу 16к20ф3с32 (оперативная система управления, пульт 2р22)

- •Токарный станок с чпу 16к20т1.02 (оперативная система управления, пульт нц - 31)

- •Токарный станок с чпу 16б16ф3 (оперативная система управления, пульт 2р22)

- •Вертикально-сверлильный станок 2н125

- •Вертикально-сверлильный станок 2н135

- •Радиально-сверлильный станок 2н53

- •Cверлильные станки сЧпу (пульт 2п32)

- •Консольный вертикально-фрезерный станок 6р12

- •Консольный вертикально-фрезерный станок 6р12б

- •Консольный вертикально-фрезерный станок 6д12

- •Консольный вертикально-фрезерный станок с чпу 6р13ф3 (пульт н33 – 2м)

- •Бесконсольный вертикально-фрезерный станок с чпу 6520ф3 (пульт н33 – 2м)

- •Консольный вертикально-фрезерный станок с чпу гф2171 (пульт 2с42)

- •Консольный вертикально-фрезерный станок с чпу 6т13ф20 (пульт 2с42)

- •Консольный горизонтально-фрезерный станок 6т83г

- •Консольный горизонтально-фрезерный станок 6р82г

- •Горизонтально-протяжные станки

- •Поперечно-строгальный станок 7305

- •Зубофрезерный станок 5в312

- •Зубофрезерный станок 53а50

- •Зубодолбежный станок 5122

- •Зубодолбежный станок 5в12

- •Круглошлифовальные станки

- •Внутришлифовальный станок 3к228в

- •Типові технологічні послідовності оброблення зовнішніх циліндричних поверхонь та їх характеристики якості

- •Типові технологічні послідовності оброблення внутрішніх циліндричних поверхонь та їх характеристики якості

- •Типові технологічні послідовності оброблення площин та характеристики якості, що при цьому забезпечуються

- •Типові технологічні послідовності оброблення зубчастих поверхонь та їх характеристики якості

- •Орієнтовні значення величин подач інструментів

- •Рекомендуємий ряд подач s о мм/об

- •Рекомендуємі значення швидкості різання

- •4.9.6 Визначення хвилинної подачі.

- •4.10 Розрахунок основного (машинного) технологічного часу на виконувану операцію.

- •5. Список використаної літератури.

Ескіз деталі:

Таблиця 1

Позна- чення поверхні деталі |

Кіль-кість пов. |

Розмір, поле допуску і відхилення |

Допуск Т (мм) |

Шорст- кість Rа (мм) |

Призначення поверхні деталі |

1 |

2 |

3 |

4 |

5 |

6 |

Поверхня торця 1 |

1 |

L=360 h14(-1,4) |

1,4 |

12,5 |

Не сполучається, обмежує довжину деталі |

Поверхня отвору 2 |

1 |

Æ8H9(+0,036) |

0,036 |

3,2 |

Сполучається, служить для установки циліндричного штифта |

Зовнішня поверхня 3 |

1 |

Æ30 h6(-0,013) |

0,013 |

0,8 |

Сполучається, служить для установки радіального підшипника |

Зовнішня поверхня 4 |

1 |

Æ48* |

- |

- |

Розмір для довідок, по даному кресленню не обробляється |

Поверхня канавки 5 |

1 |

Æ39 h14(-0,62) |

0,62 |

12,5 |

Не сполучається, служить для виходу інструмента і зручності зборки |

Зовнішня поверхня 6 |

1 |

Æ40 h8(-0,039) |

0,039 |

1,6 |

Сполучається, служить для установки зубчастого колеса (зірочки, шківа) |

Зовнішня поверхня 7 |

1 |

Æ30

k6 |

0,013 |

0,8 |

Сполучається, служить для установки радіального підшипника |

Поверхня канавки 8 |

1 |

Æ18 h14(-0,43) |

0,43 |

12,5 |

Не сполучається, служить для виходу інструмента, що ріже, і зручності зборки |

Різьбова поверхня 9 |

1 |

M20*1,5-8g |

- |

6,3 |

Сполучається, служить для нагвинчування гайки при зборці |

Поверхня торця 10 |

1 |

L=360 h14(-1,4) |

1,4 |

12,5 |

Не сполучається, обмежує довжину деталі |

Дно паза 11 |

1 |

36 h11(-0,16) |

0,16 |

6,3 |

Сполучається, служить для установки шпонки призматичної |

Поверхня паза 12 |

1 |

8D10 |

0,058 |

3,2 |

Сполучається, служить для установки шпонки призматичної |

Визначаємо конструкторський код деталі по [12]:

71- клас деталей, тіла обертання типу валів;

5 - підклас, - тому що L/D>2, а зовнішня поверхня циліндрична;

5 – група, тому що зовнішня поверхня ступінчата без закритих уступів, з зовнішньою різьбою;

1 – підгрупа, тому що деталь не має центрального отвору;

4 – вид, тому що деталь має шпонковий паз на зовнішній поверхні й отвір поза віссю деталі.

Конструкторський код деталі: АБВГ.715514.ХХХ

.1.2. Технічні вимоги на деталь.

Аналізу піддаються всі технічні вимоги, викладені текстом над основним написом на кресленні, а також вимоги, проставлені умовними графічними зображеннями.

При виконанні необхідно:

- перевірити викладений текст на відповідність ДСТУ 2.316-68, (по стор.380 [10]);

- перевірити вимоги, проставлені на кресленні умовними графічними

зображеннями на відповідність ДСТУ 2.308-79, (по стор.90...95 [11]);

- замінити по можливості технічні вимоги, викладені текстом на графічні

зображення;

- занести всі технічні вимоги у відповідну графу таблиці для аналізу;

- призначити методи обробки, що дозволять реалізувати дані технічні вимоги, ґрунтуючись на свій виробничий досвід;

- проаналізувати, якими засобами виміру Можна контролювати виконання кожного з записаних технічних вимог.

Наприклад:

Таблиця 2.

П/п |

Зміст технічної вимоги |

Яким методом обробки можна забезпечити виконання |

Якими засобами виміру можна контролювати виконання вимог |

1 |

2 |

3 |

4 |

1. |

НВ=190...227 |

За технологією заготівельного цеху |

Пресс для контролю твердості по Бринеллю |

2. |

Овальність і конусность поверхні А не більш 0,007 мм |

Чистовим шліфуванням у центрах |

Кругломер мод. 290, прилад для контролю прямолінійності БВ-6065 |

3. |

Допуск радіального биття пов. А і Б щодо осі не більш 0,05 мм |

Чистовим шліфуванням у центрах |

Прилад для перевірки на биття в центрах мод. ПБ-500М с індикатором 2МІГ |

4. |

Незазначені граничні відхилення розмірів пов.14,Н14,Js14. |

Звичайними методами обробки за розробленою технологією |

Універсальними засобами і методами виміру |

.1.3. Якісний і кількісний аналіз технологічності конструкції деталі, установлення її технологічного і повного конструкторсько-технологічного коду.

Технологічність за ДСТ 18831-73 розглядається як сукупність властивостей конструкції виробу, що виявляються в можливості оптимальних витрат праці, засобів, матеріалів і часу при технічній підготовці виробництва, виготовленні, експлуатації і ремонті в порівнянні з відповідними показниками однотипних конструкцій виробів того ж призначення при забезпеченні встановлених значень показників якості в прийнятих умовах виготовлення, експлуатації і ремонту.

Під відпрацьовуванням конструкції виробу на технологічність розуміється комплекс заходів щодо забезпечення необхідного рівня технологічності конструкції виробу за встановленими показниками (за ДСТ 14.201-83 і ДСТ 14.205-83).

У курсовому проекті розглядаємо тільки окремі показники технологічності, що дозволяють судити про досягнення необхідного рівня.

При виконанні необхідно:

провести якісний аналіз технологічності конструкції;

провести кількісний аналіз технологічності конструкції;

зробити висновок про технологічність деталі в цілому і не технологічності окремих її елементів;

установити технологічний код деталі;

записати повний конструкторсько-технологічний код деталі.

Наприклад:

Роблячи аналіз технологічності конструкції деталі, з'ясовуємо, що в ній технологічно, а що не технологічно, тобто які утруднення можуть виникнути при її виготовленні в експлуатації.

Якісний аналіз.

Ретельно вивчивши креслення деталі, технічні вимоги на її виготовлення, параметри точності і шорсткості, властивостей матеріалу, установив, що:

- виключення механічної обробки деяких поверхонь шляхом застосування точного способу одержання заготовки недоцільно;

- конструкція деталі допускає можливість застосування продуктивного й економічного способу одержання заготовки, наприклад, чи штампуванням одержання поперечно-клиновою прокаткою;

- деталь не має поверхонь не зручних для обробки;

- деталь дозволяє застосувати високопродуктивні методи обробки, наприклад, точіння на верстатах із ЧПУ, гідро копіювальних напівавтоматах та ін.;

- деталь дозволяє використовувати прогресивні режими різання:

- на кресленні нанесені всі необхідні для виготовлення деталі розміри з параметрами точності і шорсткості, а їхній безпосередній вимір можливо звичайними засобами виміру;

- необхідні точність розмірів, точність геометричної форми і взаємного розташування поверхонь не викликають технологічних труднощів і можуть бути забезпечені на верстатах нормальної точності;

- твердість деталі достатня, тому що L/D<10...12.…12

Крім того, необхідно проаналізувати питання, до тієї чи іншої групи деталей і доповнити даний пункт; (стор.11...13…13[3])

Кількісний аналіз.

Кількісну оцінку технологічності конструкції робимо за наступними показниками:

- коефіцієнт уніфікації конструктивних елементів:

![]()

Qэ.- кількість елементів деталі, з яких вона складається (допускається підрахувати число основних розмірів, якими обмежена деталь;

Qу.е – кількість уніфікованих (стандартизованих) елементів деталі, що входять у Qэ (допускається підрахувати скількох розмірів із записаних раніше, входять у стандартні ряди чисел за ДСТУ 6636-69(Табл. 4.1. стр.87[10];

-

коефіцієнт використання матеріалу

заготовки:![]()

Мд. - маса деталі за даними креслення, кг;

Мз. – маса заготовки (обумовлена в розділі 7 даного проекту),кг;

- коэф.

точності обробки:![]()

Аср. - середній квалитет точності, обумовлений по формулі:

![]()

1, 2...17 - квалитет точності по якому виготовляється деталь;

n1,n2 … n17- кількість розмірів деталі, що виконується по відповідному квалитету.

У нашому випадку:

![]()

Тоді

![]()

-

коефіцієнт шорсткості обробки:![]()

Де: Бср.

- середня

шорсткість поверхонь деталі, що визначає

значення параметра Ra

у

мкм. Визначається по формулі:

![]()

0,1; 0,2...25 - параметри шорсткості поверхні за ДСТ 2789-73 відповідно з 3-го по 11-ий класи. Класи 1,2 і 12,13,14 не зазначені, тому що в нашій галузі зустрічаються рідко. У разі потреби, формулу нескладно розширити.

n1,n2 … n9 - кількість поверхонь, що мають шорсткість, що відповідає даному числовому параметру Ra.

У нашому

випадку:

![]()

Тоді:

![]()

Висновок: на підставі аналізу якісних показників і порівнянні кількісних показників з даними стор. 46...48 [13] робимо висновок, що деталь технологічна.

Формуємо технологічний код деталі.

постійна частина:

8И3 - зовнішній діаметр до 50, довжина 280 і найбільший діаметр центрального отвору 12,5; (табл.01 розділ 0 [14]);

04 - матеріал деталі сталь 40Х; (табл.04 розділ 0 [14]);

4 - деталь обробляється різанням; (табл.05 розділ 0 [14]);

перемінна частина:

31 - заготовка з некаліброваного прутка круглого перетину(табл.4.2 розділ 4[14]);

41– найвища точність зовнішніх поверхонь 6-й кв., найвища точність внутрішніх поверхонь 14-й кв.; (табл.4.3 розділ 4[14]);

5 – найменше значення Ra 0,2 мкм(табл.4.4 розділ 4[14]);

4 – допуск радіального биття 0,02 відноситься до 6-го ступеня точності(табл.5.2; 5.3; 5.4; 5.5 стр107…110[10]і табл.4,6 розділ 4[14]);

4 – без термообробки і покрить; (табл. роздягнув 4[14]);

М– маса деталі 4,3 кг; (табл. роздягнув 4[14]);

Повний технологічний код деталі: 8И3044.3141544М

Повний кострукторсько-технологічний код деталі: