- •Лекция №1 Основные понятия физики и химии полимеров

- •Лекция №2 Синтез полимеров. Основные понятия, термодинамика синтеза. Радикальная полимеризация; способы инициирования, кинетика и механизм реакции.

- •Кинетика и механизм радикальной полимеризации

- •Лекция №3 Влияние на скорость полимеризации концентрации мономера [м] и концентрации инициатора [і]; температуры и давления процесса. Гель-эффект. Ингибиторы радикальной полимеризации.

- •Влияние температуры и давления на скорость полимеризации

- •Гель-эффект

- •Ингибиторы радикальной полимеризации

- •Лекция №4 Ионная полимеризация. Катионная полимеризация: инициирование протонными кислотами и кислотами Льюиса. Сокатализатор и его функции; рост цепи обрыва и передачи цепи. Кинетика процесса.

- •Катализаторы анионной полимеризации

- •Лекция №6 Анионно-координационная полимеризация: полимеризация диенов, полимеризация на комплексных катализаторах Циглера-Натта на п-аллильных комплексах; получение стереорегулярных полимеров.

- •Лекция №7 Сополимеризация, ее значение как способа модификации полимеров. Типы сополимеризации: идеальная, блоксополимеризация, привитая. Состав сополимера. Закономерности процесса сополимеризации.

- •Состав сополимера.

- •Закономерности протекания сополимеризации.

- •Полимеризация в растворе.

- •Полимеризация в эмульсии.

- •Полимеризация в суспензии.

- •Лекция №9 Поликонденсация Типы реакций поликонденсации. Мономеры. Элементарные стадии процесса. Равновесная и неравновесная поликонденсация. Поликонденсационное равновесие; факторы определяющие его.

- •Элементарные стадии процесса поликонденсации

- •Поликонденсационное равновесие и факторы, определяющие его.

- •Побочные процессы при поликонденсации.

- •Поликонденсация в растворе

- •Твердофазная поликонденсация

- •На границе жидкость-жидкость

- •«Неравновесная поликонденсация: на границе раздела ж-г, эмульсионная. Реакция полиприсоединения. Ступенчатая полимеризация, её специфика ».

- •Эмульсионная поликонденсация

- •Ступенчатая поликонденсация

- •Лекция №12 Полимеранологичных превращения как способ химической модификации полимеров. Реакции внутримолекулярного отщепления и циклизации.

- •Процессы структурирования (сшивания) полимеров. Типы сеток и их параметры. Структурирование с участием функциональных групп полимеров, отвердителя.

- •Лекция №14 Радиационное и пероксидное сшивание. Структурирование с учетом винильных мономеров взаимопроникающие сетки.

- •Лекция №15 Процессы деструкции полимеров Физическая, химическая, биологическая, механическая, фотохимическая и радиационная деструкция

- •Лекция №16 Термическая деструкция, термостойкие полимеры, окисление полимеров кислородом воздуха и азотом. Термоокислительная деструкция важнейших промышленных полимеров

- •Лекция №23 Деформация полимеров Упругая, высокопластичная,. Пластическая, вынужденная высокопластичность, физическое состояние полимеров :стеклообразное, высокоэластичное, вязкотекучее

- •Лекция №24 Стеклообразное состояние полимеров. Структурное и механическое; зависимость температуры стеклования от химического строения полимера, молекулярной массы и гибкости макромолекулы.

- •Лекция №26 Высокоэластичное состояние полимера. Температурная область, влияние длительности действия силы и частоты деформации, молекулярной массы, полярности полимера и сшивки макромолекул

- •Лекция №27 Вязкотекучее состояние полимера. Влияние температуры, продолжительности; внешних воздействий, гидростатического давления, критической молекулярной массы.

- •1.Молекулярная масса

- •2.Разветвлённость макромол-лы

- •3.Температура

- •Лекция № 28 Пластификация полимеров. Фазовые равновесия в системе полимер-пластификатор. Пластификаторы и смягчители.

- •Лекция № 29 Кристаллизация полимеров, скорость кристаллизации, плавление кристаллов, влияние напряжения на кристаллизацию, влияние структуры, пластификации и наполнения на кристаллизацию.

- •Лекция № 30 Ориентированное состояние полимеров Ориентационная вытяжка и направленная полимеризация. Структура ориентированных полимеров

- •Лекция № 31 Растворы полимеров. Истинные растворы полимеров, ограниченное и неограниченное набухание, свойства растворов полимеров.

2.Разветвлённость макромол-лы

Влияет на вязкость полимерных жидкостей.Боковые ответвления уменьшают вязкость.Влияние разветвлённости на вязкость можно понять,если учесть как под влиянием разветвлённости изменяется средний радиус клубка макромол-лы.Это изменение выражается через конформационный параметр:g=r(разв)/r(лин)(разветвлённая макромол-ла не может свернуться в плотный клубок).Для количественной оценки влияние разветвлённости на вязкость полимерной жидкости заменяет ММ на произведение Мg.С увелечением напряжения сдвига τ и скоростей сдвиговой деформации j,влияние разветвлённости на вязкость макромол-л ослабевает,потому что клубки разворачиваются и влияние g становится несущественным.

3.Температура

Температурная зависимость вязкости расплава существенно влияет на технологические св-ва,определяют режимы переработки и качество изделий.Существует 2 подхода к рассмотрению зависимости вязкости от температуры,они связаны с 1 теорией абсолютных скоростей реакции и с 2 теорией свободного объёма в полимере.Согласно 1-ой теории элементарный акт процесса течения полимерных жидкостей состоит в преодолении сегментами макромол-л потенциального барьера при переходе из одного равновесного полдожения в другое.Для этого сегмент должен обладать достаточной энергией и кроме того вблизи его равновесного положения должно иметься свободное пр-во,кот.он может занять,при этом в движении при течение вовлекаются много сегментов,т.е.пр-с кооперативный.

Различные процессы переработки полимеров, в частности, формование изделий из пластмасс, резиновых смесей связано с детальным знанием вязкотекучего состояния. Например, низковязкие марки полипропилена используют для формования волокон, с увеличением вязкости оптимальным методом переработки становится литье под давлением, затем экструзия. Высокомолекулярные полимеры перерабатываются только прессованием.

В некоторых случаях, например для каучуков, вязкость настолько велика, что переработка обычными методами невозможна, тогда прибегают к пластификации (снижению молекулярной массы полимера на вальце) или нагреванию до частичного разложения полимера. Часто для облегчения переработки вводят пластификаторы. Снижение молекулярной массы так же снижает межмолекулярное взаимодействие и облегчает переработку резиновых смесей.

Лекция № 28 Пластификация полимеров. Фазовые равновесия в системе полимер-пластификатор. Пластификаторы и смягчители.

Пластификация полимеров – это введение в них низкомолекулярных, олигомерных или полимерных веществ с целью увеличения эластичности и пластичности материала. Задачи пластификации: 1) снижение температуры стеклования и текучести аморфных полимеров и как следствие этого - снижение температурного диапазона переработки (области вязкотекучего состояния) до температуры, до температур лежащих ниже температуры деструкции полимеров, либо снижение области высокоэластичного состояния до температуры эксплуатации изделий; 2) снижение температуры релаксационных переходов в кристаллических полимерах в сторону меньших значений, а значит понижение модуля упругости и увеличения деформируемости материалов, в том числе и удлинение при разрыве; 3) снижение вязкости расплава с целью улучшения технологичности высоковязких полимеров.

Кроме искусственного введения пластификаторов возможна естественная пластификация полимеров. Например ПА-6 и ПВС пластифицируются влагой окружающего воздуха. Существует два вида пластификации:

молекулярная, когда распределение пластификатора происходит на молекулярном уровне.

Структурная, когда малые количества, несовместимых с полимером веществ, распределяется тонкими слоями по границе гетерогенных образований полимера.

Эффективность действия пластификатора определяется по температуре стеклования

- объемная доля пластификатора,

- объемная доля пластификатора,

- константа зависящая от природы полимера

и пластификатора.

- константа зависящая от природы полимера

и пластификатора.

Вязкость расплава полимера зависит от количества пластификатора экспоненциально:

k – константа.

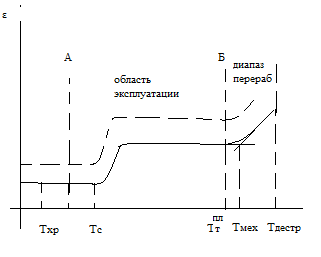

Термомеханическая кривая полимера при пластификации смещается как показано на рисунке

Под действием пластификатора в область низких температур смещаются температуры текучести, температуры хрупкости, температура стеклования. При этом область эксплуатации изделия смещается в область низких температур, а область переработки полимера удаляется от температуры деструкции полимера, что облегчает переработку.

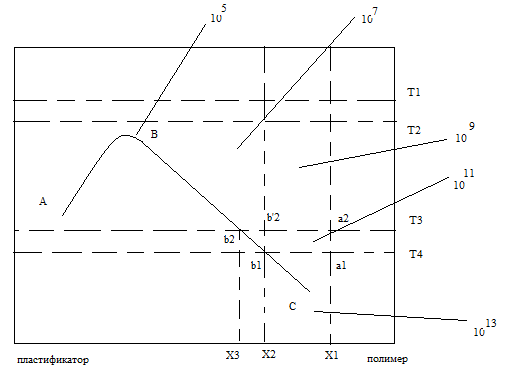

Фазовая диаграмма аморфный полимер-пластификатор приведена в виде

С верхней критической температурой смещения. С ее помощью можно выбрать состав пластифицированной композиции.

Если верхняя критическая температура смещения лежит выше температуры эксплуатации, то количество вводимого пластификатора следует соотносить с предельной температурой пластификации, чтобы избежать фазового расслоения и выделения избытка пластификатора при понижении температуры.

В качестве характеристики механических свойств полимеров выбирают изовязкие линии (температура стеклования соответствует ( η=1012 Па*с) при большей вязкости полимер становится хрупким. Из рисунка видно

При постепенном введении пластификатора до концентрации x1 (а1, в которой η=1012 ) достигается верхний предел хрупкости. Концентрация х1 отвечает минимуму пластификатора, который надо ввести для придания материалу эластичности.

Аналогично находится верхний предел содержания пластификатора, при котором материал сохраняет эластичность и оказывает значительное сопротивление текучести.

Тогда максимум пластификатора определяется значением х3 в точке b2. Однако этот возможный с точки зрения предел, не может быть прият, т.к. полимер содержащий х3 пластификатора, при охлаждении до Т4 (нижний предел эксплуатации ) попадает в область распада на две фазы и выделяется избыток пластификатора из полимера (выпотевание)

Предел совместимости соответствует х2 при Т4. Т.е. для получения эластичного не хрупкого материала, работоспособного в интервале Т3-Т4, область состава ограничивается b1a1b2a2, на практике пользуются только областью a1b1b2. Пластификация кристаллических полимеров лишь незначительно увеличивает деформируемость полимеров, т.к. основной фазовый переход (плавление) мало зависит от пластификатора. Пластификация этих полимеров улучшает их перерабатываемость за счет снижения вязкости и снижения хрупкости изделий при низких температурах. Пластификатор сосредотачивается в аморфной области и количество его невелико и полимер по-прежнему эксплуатируется в стеклообразном состоянии. Для кристаллических жесткоцепных полимеров при низких температурах наблюдается антипластификация: рост модуля упругости и уменьшение деформируемости. В этом случае пластификатор, повышая подвижность макромолекул способствует их упорядочиванию. Определенную роль может играть кристаллизация или стеклование самого пластификатора, что повышает жесткость композиции. Если пластификатор и полимер несовместимы, то молекулярная пластификация невозможна. При структурной пластификации, когда пластификатора находится на поверхности надмолекулярных образований, достигаются сильные эффекты при малом содержании пластификатора. Структурная пластификация требует тщательного подбора пластификатора и технологии его введения. Кроме «внешней» пластификации применяется и «внутренняя» (химическая модификация макромолекул). «Внутренняя» пластификация исключает разделение компонентов и изменение свойств во времени.

Пластификаторы – это вещества, снижающие температуру стеклования и текучести полимера, облегчают переработку, повышают морозостойкость.

Мягчители (лубриканты) – это вещества, снижающие температуру стеклования и температуру текучести, облегчают переработку.

Пластификаторы должны быть доступны, не токсичны, стойкие к действию света, кислорода и озона, не изменять цвет полимера.

Все промышленные пластификаторы делятся на полярные и неполярные.

Первичные хорошо смешиваются с полимером с образованием истинных растворов.

Вторичные – ограничено совмещаются с полимером и со временем выпотевают.

Наиболее распространенным классом пластификаторов являются эфиры ортофталевой кислоты. Перспективны в качестве пластификаторов жидкие каучуки и олигомеры. Они увеличивают пластичность без снижения прочности полимера. При введении олигомеров может наблюдаться временная пластификация, когда меняются реологические свойства в начале процесса, а затем олигомер полимеризуется в полимерной матрице и не выполняет функцию пластификатора.

На практике используют смесь пластификаторов (2-4 вида).

Совместимость некоторых пластификаторов на 100 массовых частей полимера при комнатной температуре и атмосферном давлении:

Пластификатор |

Полиамид ПА-6 |

Полиуретан |

Диоктилфталат |

25 |

25 |

Диоктиладипинат |

25 |

15 |

Трифенилфосфат |

10 |

10 |

Трикрезилфосфат |

35 |

25 |

Основное назначение мягчителей – облегчение переработки. Кроме этого они выполняют положительную роль: предотвращают налипание смесей на оборудование, увеличивают клейкость вулканизатов, улучшают прочностные свойства резины.

Основные мягчители получают из нефти (парафин, вазелин, рубракс), из каменного угля (индекумароловые смолы), из растительного сырья (канифоль, олеиновая кислота).