- •Содержание

- •Предисловие

- •Обработка конических поверхностей Паспорт кмо

- •Характеристика темы

- •Распределение материала темы по урокам

- •Подготовка мастера производственного обучения к изучаемой теме

- •Подготовка к уроку

- •План урока производственного обучения

- •С поворотом верхних салазок суппорта

- •Материально-техническое оснащение урока

- •Организационная часть урока

- •Вводный инструктаж

- •Текущий инструктаж и самостоятельная работа учащихся

- •4. Заключительный инструктаж

- •Конспект к уроку № 1 по теме “обработка конических поверхностей широким угловым резцом, с поворотом верхних салазок суппорта”

- •Обработка конусов широким угловым резцом

- •Измерение и контроль конических поверхностей

- •Виды, причины и меры предупреждения брака при обработке конических поверхностей

- •Цель урока

- •Оснащение рабочего места

- •Технология обучения Тема 4л. Обработка конических поверхностей (урок № 1) обработка конических поверхностей широким угловым резцом

- •Наладка станка

- •2. Обтачивание и проверка обработанной конической поверхности

- •План урока производственного обучения Урок № 2. Обработка конических поверхностей при помощи смещения корпуса задней бабки

- •Материально-техническое оснащение урока

- •Организационная часть урока

- •Вводный инструктаж

- •Текущий инструктаж и самостоятельная работа учащихся

- •Заключительный инструктаж

- •Конспект к уроку № 2 по теме “обработка конических поверхностей при помощи смещения корпуса задней бабки”

- •Технические требования

- •Обработка конических поверхностей с помощью смещения корпуса задней бабки

- •Обработка длинных конических поверхностей

- •Меры предупреждения брака

- •Урок № 2. Обработка конических поверхностей при помощи смещения корпуса задней бабки Цель урока

- •Оснащение рабочего места

- •Определение величины и направления смещения корпуса задней бабки, режима резания при наружном обтачивании конических поверхностей

- •Обтачивание конической поверхности

- •Организационная часть урока

- •Вводный инструктаж

- •Текущий инструктаж и самостоятельная работа учащихся

- •Заключительный инструктаж

- •Конспект к уроку № 3 по теме "обработка конических поверхностей с помощью конусной линейки"

- •Устройство и установка конусной линейки

- •Контроль конических поверхностей

- •Возможные виды брака при обработке конусов с помощью конусной линейки

- •Режимы резания при обработке конических поверхностей

- •Материально-техническое оснащение урока

- •Ход урока

- •Организационная часть урока

- •Вводный инструктаж

- •Текущий инструктаж и самостоятельная работа учащихся

- •Заключительный инструктаж

- •Конспект к уроку № 4 по теме “растачивание конических отверстий поворотом верхних салазок суппорта. Развертывание конических отверстий”

- •Расточные резцы

- •Особенности растачивания конических отверстий

- •Развертывание конических отверстий

- •Контроль конических отверстий

- •Урок № 4. Растачивание конических отверстий поворотом верхних салазок суппорта. Развертывание конических отверстий Цель урока

- •Оснащение рабочего места

- •Растачивание конических отверстий

- •П редварительная обработка конического отверстия

- •Проверка получаемой конусности

- •Растачивание конического отверстия под развертывание

- •Растачивание конического отверстия с большим углом уклона конуса

- •Возможные дефекты при обработке конических поверхностей

- •Развертывание конических отверстий

- •1. Сверление отверстия под развертывание и назначение режима работы

- •Развертывание конического отверстия комплектом конических разверток

- •Технология обучения Тема 4.1. Обработка конических поверхностей (урок № 4) Высокопроизводительные приемы и методы при обработке конических поверхностей

- •Обтачивание наружной и внутренней сопрягаемых поверхностей без переналадки верхней поворотной части суппорта

- •Растачивание внутренних поверхностей (цилиндрической и конической) комбинированным резцом

- •Обтачивание и растачивание конусов с применением механической подачи верхних салазок суппорта

- •Обработка конических отверстий с применением специального приспособления и развертки с упором

- •Вопросы домашнего задания по теме "обработка конических поверхностей"

- •2. Что называется конусностью и уклоном, как их обозначают на чертеже?

- •ЗаданиеМ3

- •Задание № 4

- •Задание № 7

- •Задание № 8

- •Задание № 9

- •Задание № 10

- •Обработка конической поверхности:

- •Обработка наружных конических поверхностей при помощи конусной линейки:

- •Характеристика темы Обработка фасонных поверхностей (12 часов)

- •Распределение материала темы по урокам

- •Теоретическая подготовка включает:

- •Практическая подготовка включает:

- •Подготовка к уроку

- •План урока производственного обучения Урок № 1. Обработка фасонных поверхностей фасонными резцами Цели урока

- •Материально-техническое оснащение урока

- •Ход урока

- •Организационная часть урока

- •Вводный инструктаж

- •Текущий инструктаж и самостоятельная работа учащихся

- •Заключительный инструктаж

- •Конспект к уроку № 1 по теме “обработка фасонных поверхностей фасонными резцами”

- •Виды фасонных поверхностей и требования к ним

- •Способы обработки

- •Подготовка заготовок

- •Обработка фасонными резцами

- •Приемы обработки

- •Режимы резания при обработке фасонных поверхностей

- •Средства и методы контроля фасонных поверхностей

- •Виды брака и способы его устранения при обработке фасонных поверхностей

- •Урок № 1. Обработка фасонных поверхностей фасонными резцами Цель урока

- •Оснащение рабочего места

- •Заточка фасонных резцов

- •Стержневые фасонные резцы

- •Призматические резцы

- •Дисковый фасонный резец

- •Подготовка заготовок

- •Предварительная обточка фасонных поверхностей

- •Окончательная обработка фасонных поверхностей

- •О бтачивание сложной фасонной поверхности фасонным призматическим резцом

- •Организационная часть урока

- •Вводный инструктаж

- •Текущий инструктаж и самостоятельная работа учащихся

- •Заключительный инструктаж

- •Выбор режимов резания

- •Обработка фасонных поверхностей по копиру

- •Урок № 2. Обработка фасонных поверхностей комбинированием двух подач и по копиру Цель урока

- •Оснащение рабочего места

- •Обтачивание выпуклой фасонной поверхности комбинированием двух подач

- •Обтачивание сопряженной (выпуклой и вогнутой) фасонной поверхности

- •Обтачивание фасонных поверхностей ручек с поддержкой заготовки задним центром

- •Обработка фасонных поверхностей по копиру

- •Обтачивание фасонных и сферических поверхностей

- •Обработка фасонных поверхностей по жестким копирам, установленным в пиноли задней бабки

- •Вопросы домашнего задания по теме “обработка фасонных поверхностей” Задание № 1

- •Высокопроизводительные методы обработки фасонных поверхностей

- •Отделка поверхностей. Обработка методами пластического деформирования

- •Характеристика темы Отделка поверхностей. Обработка методами пластического деформирования (12 часов)

- •Распределение материала темы по урокам

- •Подготовка мастера производственного обучения (п. О.) к изучаемой теме урока

- •Подготовка к уроку

- •План урока производственного обучения Урок № 1. Полирование, доводка поверхностей (притирка)

- •Материально-техническое оснащение урока

- •Ход урока

- •Организационная часть урока

- •Вводный инструктаж

- •Текущий инструктаж и самостоятельная работа учащихся

- •Заключительный инструктаж

- •Конспект к уроку № 1 по теме "полирование, доводка поверхностей (притирка)" полирование поверхностей

- •Материально-техническое оснащение урока

- •Ход урока

- •Организационная часть урока

- •Вводный инструктаж

- •Текущий инструктаж и самостоятельная работа учащихся

- •Заключительный инструктаж

- •Конспект к уроку № 2 по теме «обкатывание и раскатывание поверхностей,

- •Обкатывание и раскатывание

- •Приемы работы

- •Накатывание

- •Приемы работы

- •Раскатывание шариковой раскаткой поверхности цилиндрического

- •Выглаживание наружных поверхностей

- •В ыглаживание внутренних поверхностей

- •Накатывание на цилиндрической поверхности прямых

- •Накатывание на цилиндрической поверхности перекрестных рифлений

- •Накатывание рифлений на конической поверхности при повернутых верхних салазках суппорта

- •Накатывание рифлений на конической поверхности способом смещения

- •Обработка металлов резанием. Обработка поверхностей сложной формы. Отделка поверхностей Учебно-методическое пособие

- •В скобках указаны предельно достижимые значения параметра шероховатости и точной обработки.

Текущий инструктаж и самостоятельная работа учащихся

Обход рабочих мест с целью:

проверки организации рабочего места;

проверки правильности установки, выверки и закрепления машинных тисков на столе;

проверки правильности установки заготовки и режущего инструмента;

проверки правильности выбора режимов резания и настройки станка;

проверки правильности выполнения приемов обработки конических поверхностей широким угловым резцом и с поворотом верхних салазок суппорта;

проверки приемов измерения и контроля деталей;

проведения индивидуальных инструктажей; проверки соблюдения БПТ на рабочем месте.

Накопление материала для заключительного инструктажа.

4. Заключительный инструктаж

Провести анализ работы группы за урок.

Отметить лучшие работы учащихся.

Указать на ошибки, допущенные учащимися в ходе урока, и рассмотреть причины их возникновения.

Ответить на возникшие в ходе урока вопросы.

Сообщить оценки, выставленные за урок.

Дать задание на дом. Проработать и кратко законспектировать вопросы “Обтачивание конусов в смещенных центрах”, И. И. Бергер “Токарное дело”. - Мн., 1980.-С. 105-108.

Мастер п. о.

Конспект к уроку № 1 по теме “обработка конических поверхностей широким угловым резцом, с поворотом верхних салазок суппорта”

Общие сведения о конусах

Наряду

с цилиндрическими деталями в машиностроении

довольно широкое распространение

получили детали с коническими поверхностями

(конические зубчатые колеса и втулки,

ролики конических подшипников и др.).

Инструмент для обработки отверстий

(сверла, зенкеры, развертки) имеют

конические хвостовики, а шпиндели

станков - конические центровые отверстия

под эти хвостовики, две конические

поверхности имеет также опорный

токарный центр. Примеры некоторых

типовых деталей с коническими поверхностями

показаны на рис. 1,

а-г.

Рис.

1. Типовые детали, имеющие конические

поверхности:

а

-

коническое зубчатое колесо; 6

- коническая зенковка;

в

- центр

токарного станка; г

- переходная втулка

К

Рис. 2. Элементы конуса

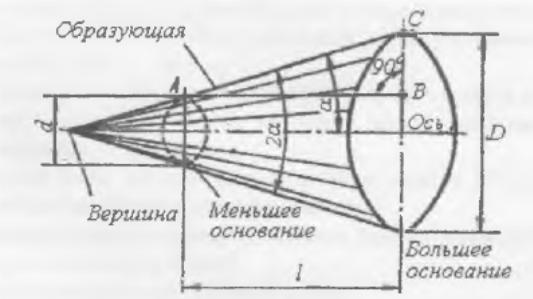

онус представляет собой геометрическое тело, поверхность которого получается вращением прямой линии (образующей), расположенной наклонно к оси вращения (рис. 2).

Рис. 2. Элементы конуса

Точка пересечения образующей с осью конуса называется вершиной, а плоскости, перпендикулярные к его оси - основаниями. Различают полный и усеченный конусы. Первый расположен между основанием и вершиной, второй между двумя основаниями (большим и меньшим).

Конические поверхности характеризуются следующими элементами:

углом

конуса 2α

— между двумя образующими, лежащими в

одной плоскости, проходящей через ось;

углом

уклона α

— между осью и образующей конуса;

уклоном

или тангенсом

угла уклона У

= tgα =

(отношение разности радиусов

двух поперечных сечений конуса к

расстоянию между ними);

(отношение разности радиусов

двух поперечных сечений конуса к

расстоянию между ними);

конусностью

или удвоенным

уклоном К =

(отношение

разности диаметров двух поперечных

сечений конуса к расстоянию между ними).

Обозначения конусности и уклона на чертеже

На выносной полочке чертежа детали конусность обозначается знаком ◄, а уклон - ﮮ, острие которых направляется в сторону вершины конуса. После знака указывается отношение двух цифр. Первая из них соответствует разности диаметров в двух принятых сечениях конуса, вторая для конусности - расстоянию между сечениями, для уклона - удвоенной величине этого расстояния.

Например, ◄1:20; ﮮ 1:40. Для обработки полного конуса достаточно знать два элемента: диаметр основания и длину; для усеченного конуса - три элемента: диаметры большого и меньшего оснований и длину. Вместо данного из указанных элементов может быть задан угол уклона а, уклон или конусность. В этом случае для определения недостающих размеров пользуются формулами.

Пример

1. Дан

конус, у которого d

=

30 мм,

l

= 500 мм,

К

=

1:20.

Определить большой диаметр конуса.

Решение:

Из формулы К

=

,

D

= Kl

+ =

· 500

+ 30 = 55 мм.

Пример

2. Дан

конус, у которого D

=

40 мм, l = 100 мм, α

= 5°. Определить меньший диаметр конуса.

Решение:

Из формулы tg α

=

,

d=D

– 2l

tgα = 40 - 2 · 100 tg

5°.

По таблице тангенсов находим tg 5° = 0,087. Следовательно,

d

= 40 - 2 ·100 · 0,087 – 22,6 мм.

Для машиностроительной промышленности стандартами предусмотрен ряд конусов, которые принято называть нормальными. Среди них наибольшее распространение получили инструментальные конусы Морзе семи номеров от 0 до 6 - с конусностью примерно 1:20, конусы отверстий насадных разверток и зенкеров с конусностью 1:30, под конические штифты - 1:50, для конических резьб - 1:16 и др.

Технические требования и способы обработки

При обработке конусов, как и цилиндров, необходимо выдержать все требования, предъявляемые к точности обработки:

размеры;

правильность форм;

расположение к другим поверхностям детали;

шероховатость в соответствии с техническими условиями рабочего чертежа;

точность формы в продольном направлении, которая обеспечивается прямолинейностью образующей и расположением ее к оси под нужным углом уклона.

Обработка конусов на токарном станке выполняется следующими способами: в смещенных центрах; при повернутых верхних салазках суппорта; при помощи конусной линейки; широким угловым резцом; коническими развертками.

При всех способах точения конусов резцы следует устанавливать строго на уровне высоты центров станка.