- •Основные направления развития машиностроения

- •Основные связи в машине

- •Техническая подготовка производства

- •2 .Технологическую подготовку производства.

- •Классификация технологических процессов

- •Основные понятия и структура технологического процесса.

- •Технологическая документация.

- •Показатели качества машины, узла, детали, заготовки.

- •Основные связи показателей качества. Основные связи в машине

- •9. Статистические методы исследования точности

- •10. Точность и погрешность обработки детали.

- •11. Причины образования погрешности обработки

- •12. Жесткость технологической системы спид.

- •13. Погрешность установки и ее составляющие

- •14. Погрешность обработки, связанная с инструментом.

- •15. Методика расчета ожидаемой погрешности обработки.

- •16. Классификация и определения баз.

- •17. Правила выбора баз.

- •18. Классификация и примеры размерных цепей.

- •19. Расчет размерных цепей.

- •20. Термическая обработка в технологическом процессе.

- •21. Классификация и назначение методов термообработки.

- •22) Химико-термическая обработка

- •23) Стадии технологического проектирования

- •24) Виды технологической документации в разных типах производства

- •25. Разработка технического задания на проектирование технологического процесса.

- •26. Исходные данные для проектирования технологических процессов

- •27. Технологический контроль чертежа детали.

- •28. Критерии и показатели технологичности конструкции детали

- •29. Технологичность конструкции в разных типах производства. Доделать

- •30. Классификация и примеры заготовок и деталей в машиностроении

- •31. Краткая характеристика методов изготовления литых заготовок

- •32. Краткая характеристика штампованных заготовок

- •33. Краткая характеристика кованных заготовок

- •34. Методы изготовления точных заготовок

- •35. Методы предварительной механической обработки

- •36. Методика выбора заготовок по элементам себестоимости

- •37. Типы производства в машиностроении

- •38. Выбор типа производства

- •39. Формы организации технологического процесса

- •40. Экономическая точность и качество поверхности детали при различных видах обработки.

- •41. Выбор методов обработки детали

- •42. Составление маршрута обработки детали

- •Определение последовательности обработки поверхностей.

- •43. Составление схемы припуска

- •4.5.1. Определение припусков и операционных размеров

- •44. Расчет гарантированного припуска на обработку

- •45. Классификация и типовые металлорежущие станки

- •46. Классификация и типовые станочные приспособления

- •47. Классификация и типовые режущие инструменты

- •48 .Режимы резания и порядок их назначения.

- •49. Расчет скорости, сил и мощности резания

- •50. Типовые режимы резания при разных видах обработки

- •51. Технический контроль, его место и назначение в технологическом процессе

- •52.Особенности технологического проектирования обработки деталей на станках с чпу

- •2). Последовательность проектирования технологических операций

- •53. Системы координат и компоновка станков с чпу

- •54. Технологические возможности токарных станков с чпу.

- •55. Составление управляющей программы для обработки детали на токарном станке с чпу (Игорь н.)

- •56. Технологические возможности сверлильных станков с чпу.

- •58. Характеристика групповой технологии обработки.

- •59. Технологическая подготовка сборочного производства.

- •60. Классификация видов сборки в машиностроении

- •Организационные формы сборки

- •61. Организационно-технические формы сборки

- •62. Выбор метода достижения точности сборки

- •63. Методика проектирования технологического процесса сборки

- •25.2. Разработка технологического процесса сборки машины

- •64. Исходные данные для проектирования технологических процессов сборки

- •65. Анализ технологичности конструкции детали

- •Тема 8. Анализ технологичности конструкции детали.

- •66. Выбор типа и организационной формы сборочного производства

- •67. Разработка технологических схем общей и узловой сборки

- •10.8. Последовательность и содержание сборочных операций. Схемы сборки

- •68. Контроль при сборке типовых узлов § 45 Сборка типовых узлов машин

66. Выбор типа и организационной формы сборочного производства

Тип производства - это классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска изделий.

В машиностроении различают три основных типа производства — единичное (индивидуальное), серийное и массовое — и два метода работы — поточный и непоточный.

Организационные формы сборки

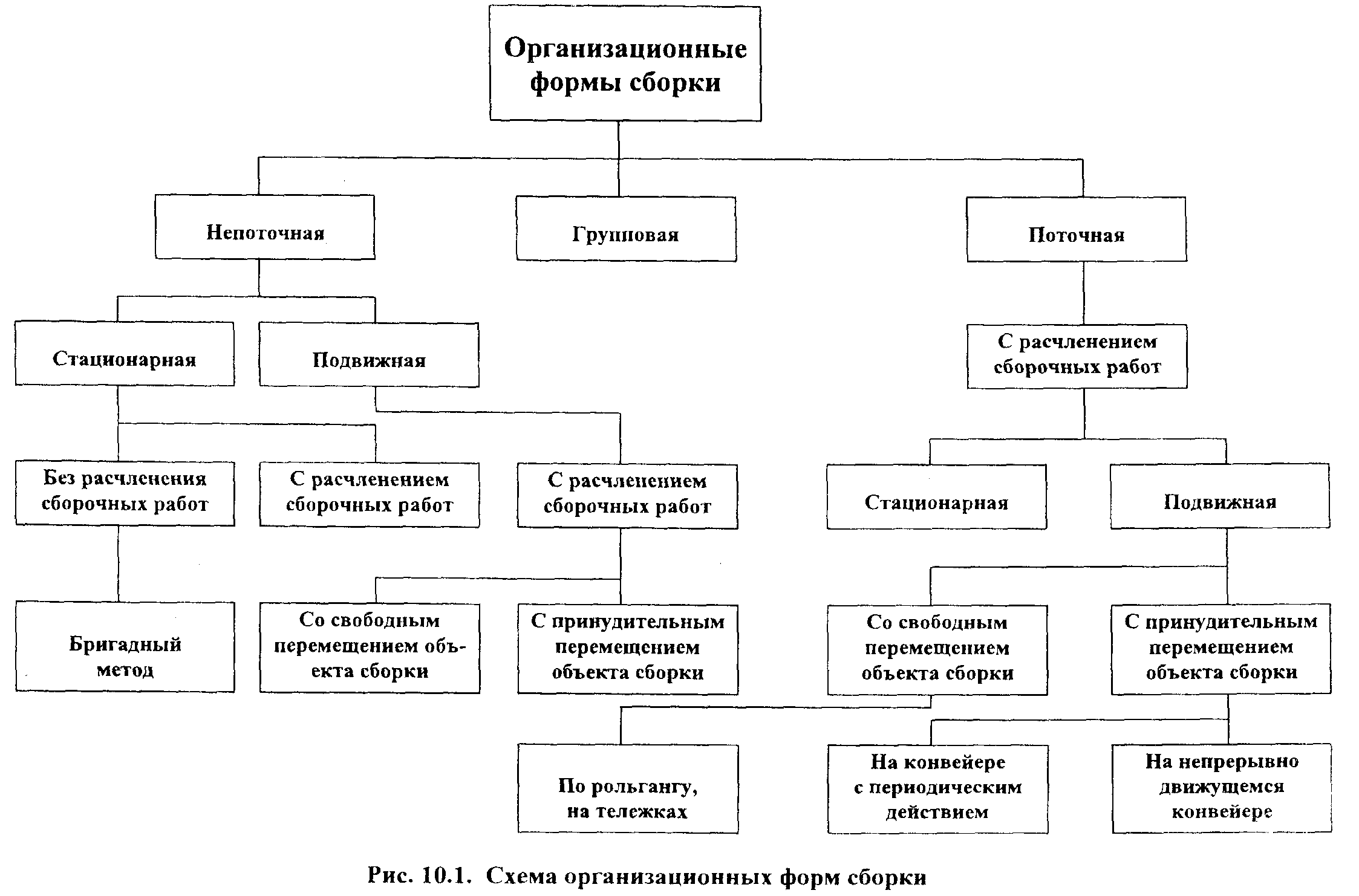

В зависимости от условий, типа и организации производства сборка может иметь различные организационные формы (рис. 10.1).

По перемещению собираемого изделия сборка подразделяется на стационарную и подвижную, по организации производства- на непоточную и поточную.

Непоточная стационарная сборка отличается тем, что весь процесс сборки выполняется на одном рабочем месте, куда поступают все детали и сборочные единицы. Стационарная сборка может осуществляться без расчленения (принцип концентрации) и с расчленением (принцип дифференциации) сборочных операций.

В первом случае вся сборка изделия выполняется одной бригадой рабочих последовательно. Область применения стационарной неподвижной сборки без расчленения работ - единичное и мелкосерийное производство тяжелого машиностроения, экспериментальные и ремонтные цехи.

Во втором случае производится параллельно сборка каждой сборочной единицы и общая сборка разными бригадами. Непоточная стационарная сборка с расчленением сборочных работ применяется в серийном производстве средних и крупных машин и имеет ряд преимуществ перед сборкой без расчленения: сокращаются длительность цикла сборки, трудоемкость и снижается себестоимость. Однако применение сборки с расчленением возможно, только если конструкция изделия позволяет разделить его на сборочные единицы, которые могут быть собраны независимо друг от друга.

Непоточная подвижная сборка отличается тем, что рабочие, выполняющие операции сборки, находятся на своих рабочих местах, а собираемое изделие перемещается от одного рабочего места к другому. Перемещение изделий может быть свободным или принудительным. Организация подвижной сборки возможна только на основе расчленения сборочных работ. Продолжительность выполнения каждой операции сборочного процесса неодинакова. Для компенсации разности времени выполнения операций создаются межоперационные заделы. Непоточная подвижная сборка применяется в среднесерийном производстве.

Поточная сборка отличается тем, что все сборочные операции выполняются за одинаковое время, равное или кратное такту. Обеспечение одинаковой продолжительности операции достигается их перестройкой, заключающейся в изменении числа переходов, их механизации, дублировании и т.п.

Поточная сборка по аналогии с непоточной может осуществляться со свободным или принудительным перемещением собираемого изделия. При свободном перемещении используются тележки, наклонные лотки, рольганги, при принудительном - конвейеры различных типов. Сборка с принудительным перемещением может производиться на конвейере с периодическим или непрерывным перемещением.

Поточная стационарная сборка отличается тем, что собираемые изделия остаются на рабочих местах, а рабочие по сигналу переходят от одних собираемых изделий к следующим через периоды времени, равные такту. При этом каждый рабочий (или каждая бригада) выполняет закрепленную за ним (бригадой) одну и ту же операцию. Поточная стационарная сборка применяется в серийном производстве машин, отличающихся недостаточной жесткостью базовых деталей, большими габаритами и массой, что неудобно для их транспортирования.

Поточная подвижная сборка осуществляется путем перемещения собираемого изделия от одного рабочего места к другому. При этом перемещение собираемого изделия может производиться на непрерывно движущемся конвейере или на конвейере с периодическим перемещением.

В первом случае сборка осуществляется в период остановки конвейера, во втором - на непрерывно движущемся конвейере, перемещающем собираемое изделие со скоростью, обеспечивающей возможность выполнения сборочных операций. Подвижная поточная сборка применяется в крупносерийном и массовом производстве.

Тип сборочного производства

Технология сборки определяется: типом производства, особенностями конструкции и оснащенностью сборочного цеха.

В зависимости от этих факторов существуют два варианта сборки: первый — сборка из отдельных узлов, на которые расчленяют конструкцию, второй — из отдельных элементов, минуя сборку в узлы. Первый вариант более рационален, так как можно собирать одновременно несколько узлов. Кроме того, отдельные узлы легче править, чем полностью собранную конструкцию.

Существуют следующие способы сборки: по предварительной разметке, по упорам-фиксаторам или по шаблонам, по контрольным отверстиям.

При сборке по первому методу положение каждого элемента определяют по линиям, нанесенным на сопрягаемые элементы.

Сборку по упорам-фиксаторам производят на плитах, в кондукторах или в специализированных сборочных приспособлениях.

При сборке по контрольным отверстиям сопрягаемые элементы соединяют, совмещая эти отверстия.

При сборке конструкций широко используют разнообразные сборочные и сборочно-сварочные приспособления. Тип приспособления определяется серийностью производства и степенью сложности конструкции. При индивидуальном производстве Применяют преимущественно универсальные приспособления. В серийном производстве наряду с универсальными приспособлениями применяют специализированные сборочные установки с быстродействующими прижимами. В массовом производстве применяют специализированные установки и приспособления.