- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

Влияние углов инструмента на процесс резания

Углы режущей части резца, как и любого другого инструмента, оказывают большое влияние на процесс резания. Правильно назначив углы резца, можно значительно уменьшить интенсивность его изнашивания, силы, затрачиваемые на процесс резания и мощность станка.

От углов также зависит качество обработанной поверхности и производительность обработки.

Задний угол α служит для уменьшения трения между задней поверхностью лезвия и поверхностью резания. Однако увеличение заднего угла снижает прочность лезвия, поэтому при выборе угла α необходимо учитывать свойства обработанного материала, инструмента и условия резания. При обработке вязких материалов применяют резцы с большими углами α. При обработке твердых и хрупких материалов, а также при большом сечении срезанного слоя выбирают меньшие углы. Для различных условий токарной обработки угол α обозначают в пределах от 6о до 12о.

Передний угол γ оказывает большое влияние на процесс резания материала. С увеличением переднего угла уменьшается работа, затрачиваемая на процесс резания, улучшаются условия скорой стружки и повышается качество обработанной поверхности. Вместе с тем увеличение переднего угла приводит к снижению прочности режущего клина и увеличению его износа вследствие выкрашивания и менее интенсивного теплоотвода. Поэтому при обработке твердых и хрупких материалов применяют небольшие передние углы, а при обработке мелких и вязких материалов углы увеличиваются. При обработке закаленных сталей твердосплавным инструментом, а также при прерывистом резании для увеличения прочности лезвия назначают отрицательным углом γ. В зависимости от механических свойств обрабатываемого и инструментального материалов и от формы передней поверхности углы γ назначают в пределах от – 10о до +20о.

Главный угол в плане γ существенно влияет на стойкость режущего инструмента и на шероховатость обработанной поверхности. С уменьшением угла γ уменьшается шероховатость. Одновременно с уменьшением угла γ длина активной части главной режущей кромки (ширина срезаемого слоя и уменьшается толщина, что приводит к снижению тепловой и силовой нагрузки на резец x и, следовательно, к уменьшению износа инструмента. Однако при малых значениях угол γ резко увеличивается составляющая сила резания перпендикулярно оси заготовки, что приводит к ее прогибу. Возможно возникновение вибраций, в результате чего ухудшается качество обработанной поверхности и увеличивается износ инструмента. Угол γ назначают от 30о до 90о в зависимости от вида обработки, типа резца, жидкости, заготовки и инструмента. При обработке деталей малой жесткости угла γ берут близким или = 90о.

Вспомогательный угол в плане γ1 служит для уменьшения трения вспомогательной задней поверхности об обрабатываемую поверхность. С уменьшением угла γ1 уменьшается шероховатость обработанной поверхности, увеличивается прочность вершины лезвия и снижается износ инструмента. Для проходных резцов обрабатывающих жесткие заготовки без врезания угол γ1 в пределах от 5о до 10о; при обработке заготовок малой жесткости и при работе с врезанием – угол γ от 30о до 45о.

Угол наклона главной режущей кромки λ определяет направление схода стружки. При λ = 0 стружка сходит в направлении главной секущей плоскости перпендикулярно главной режущей кромки. При λ > 0 стружка сходит к обработанной поверхности. При λ < 0 стружка сходит к обрабатываемой поверхности. Положительный угол λ служит также для упрочнения режущей кромки, т.к. в момент врезания ударная сила приходится не на вершину лезвия, а на более прочное место режущей кромки, удаленное от вершины. При чистовой обработке принимать угол λ положительным не рекомендуется, т.к. стружка может наматываться на заготовку и царапать обработанную поверхность. Поэтому при чистовой обработке угол λ отрицательный (до – 5˚), а при черновой обработке, когда нагрузка на резец большая и качество обработанной поверхности не имеет особого значения угол λ положительный (до + 5о).

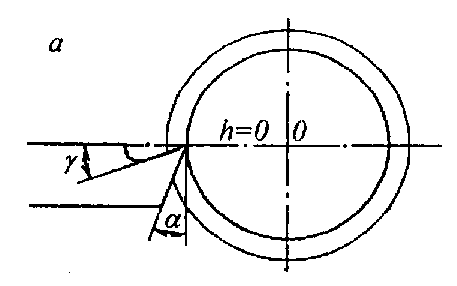

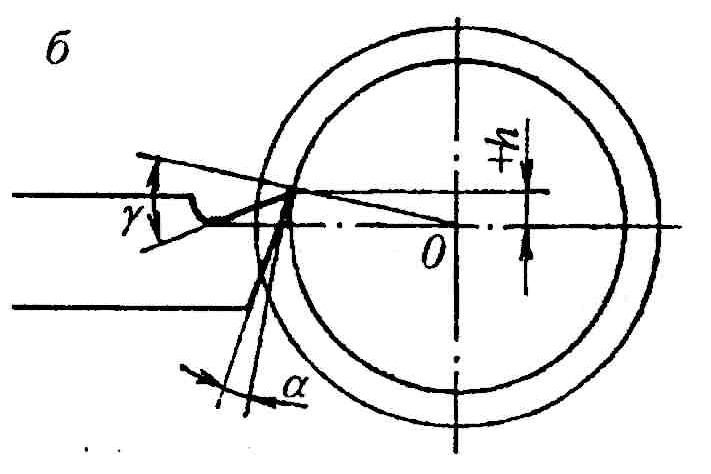

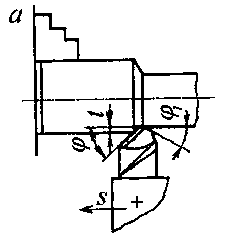

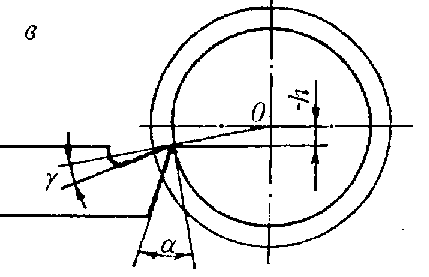

Значения углов α и γ изменяется в процессе резания, при установке вершины лезвия выше или ниже оси вращения заготовки (линии центров), а значение углов в плане γ и γ1 изменяется в зависимости от расположения оси резца относительно оси заготовки.

Рис.1.9. Изменение углов при установке токарного проходного резца по высоте заготовки (а), выше (б) и ниже (в) оси заготовки, под углом τ≠90° (г).

Т.о. установка резца на станке должна соответствовать расчетным значениям его углов. Изменения в установке резца учитывают при заточке.