- •Введение

- •Кинематические и геометрические параметры процесса резания.

- •Сложение величин V иVs позволяет определить скорость результирующего движения резания Vе.

- •Элементы режима резания и геометрические параметры срезаемого слоя.

- •Конструктивные и геометрические параметры инструментов.

- •Влияние углов инструмента на процесс резания

- •Классификация инструментов.

- •Материалы для изготовления режущих инструментов.

- •2.1. Инструментальные стали.

- •2.2. Твердые сплавы.

- •2.3. Керамические инструментальные материалы.

- •2.4. Природные алмазы и синтетические твердые материалы.

- •3.Физические основы процессов резания.

- •3.1.Образование стружки и ее типы.

- •3.2. Наростообразование при резании материалов

- •3.3. Усадка стружки

- •3.4. Тепловые явления при резании.

- •3.5.Методы оценки температур в зоне резания.

- •3.5.Сила и мощность резания.

- •3.7.Изнашивание и стойкость инструментов.

- •3.8.Охлаждение и смазывание при резании.

- •4. Назначение и классификация станков.

- •4.1. Классификация и обозначение станков

- •4.2. Назначение и типы приводов.

- •5. Точение.

- •5.1. Типы резцов и их назначение.

- •5.2. Последовательность назначения режимов резания при точении.

- •5.3. Назначение скорости резания и частоты вращения шпинделя станка.

- •5.4. Токарные станки.

- •5.4.1. Токарно-винторезные станки (твс).

- •5.4.2. Токарно-револьверные станки (трс).

- •Компоновка трс.

- •5.4.3. Токарные автоматы и полуавтоматы.

- •5.4.3.1. Одношпиндельные токарные автоматы.

- •5.4.3.2. Многошпиндельные токарные автоматы и полуавтоматы (та и па).

- •5.4.3. Расчет настройки автоматов и полуавтоматов.

- •Сверление, зенкерование и развертывание.

- •Элементы срезаемого слоя и параметры режима резания при сверлении.

- •Конструктивные элементы, и геометрические параметры спирального сверла.

- •Классификация сверл.

- •Зенкеры.

- •Развертки.

- •Комбинированный инструмент.

- •Метчики.

- •Сверлильные станки.

- •Расточные станки.

- •Координатно-расточные станки.

- •Алмазно-расточные станки.

- •Инструменты для расточных работ.

- •Фрезерование.

- •Фрезерные станки.

- •Абразивная обработка.

- •Абразивные материалы.

- •Корунды.

- •Зернистость инструмента.

- •Твердость инструмента.

- •Структура шлифовального круга.

- •Связка инструмента.

- •Классы точности неуравновешенности шлифовальных кругов.

- •Типы абразивных инструментов.

- •Элементы режима резания при шлифовании.

- •Шлифовальные станки.

- •Компоновка круглошлифовального станка.

- •С t танки патронного типа.

- •Станки планетарного типа.

- •Бесцентровошлифовочные станки.

- •Отделочные технологические процессы.

- •Методы обработки цилиндрических зубчатых колес.

- •Метод копирования.

- •Обработка зубчатой гребенкой.

- •Зубофрезерные станки, работающие по методу обката.

- •Системы числового программного управления.

- •Позиционные системы управления (псу).

- •Прямоугольные системы чпу.

4.2. Назначение и типы приводов.

Приводом станка называется совокупность устройств, получающих энергию извне и сообщающих движение соответствующим рабочим органам станка. Приводы бывают:

групповые

индивидуальные.

В основном в металлорежущих станках применяются индивидуальные электроприводы. Станок получает энергию движения от одного или нескольких электродвигателей. В последнем случае различают привод главного движения, привод подачи, привод быстрых перемещений и т.д.

В зависимости от расположения электродвигателя относительно станка приводы бывают с приставным, фланцевым и встроенным электродвигателем.

Приводы бывают со ступенчатым и бесступенчатым регулированием частоты вращения шпинделя и подачи. Приводы со ступенчатым регулированием выполняются в виде шестеренных коробок передач, они просты по конструкции и надежны в эксплуатации, однако не всегда позволяют получить оптимальные режимы резания.

Для бесступенчатого регулирования движений применяется электрическое и гидравлическое регулирование, а также регулирование механическими вариаторами.

В приводах металлорежущих станков применяются ременные, цепные, зубчатые, реечные, винтовые, червячные и другие передачи. Для анализа движений различных органов станков применяют упрощенные и условные схемы механизмов, которые дают наглядное представление о кинематике станков. Кинематической цепью называется совокупность звеньев или механизмов, предназначенных для передачи движения. Кинематическая схема станка – это условное изображение в одной плоскости механизмов станка в их совокупности.

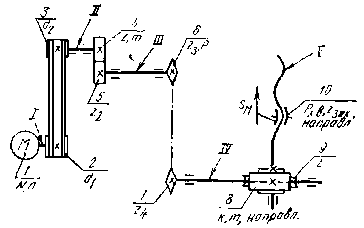

Рис.4.1. Пример кинематической цепи

Кинематические цепи могут иметь как постоянные взаимодействующие звенья, так и сменные. Группа сменных, взаимодействующих элементов (зубчатые колеса, кулачки, шкивы) называется узлом настройки.

Передаточное отношение – отношение частоты вращения ведомого вала к частоте вращения ведущего вала.

![]() , где

, где

k – число заходов червяка; z – число зубьев червячного колеса.

Зависимость, связывающая расчетное перемещение конечных звеньев кинематической цепи, называется уравнением кинематического баланса или уравнением кинематической цепи. В зависимости от характера выполняемых конечным звеном движений кинематические цепи имеют соответствующие названия: цепь главного движения, цепь подач, цепь деления (обкатки) и т.д. Для кинематической цепи, представленной на рисунке, перемещения рабочего органа (стола) 10, т.е. минутная подача (мм/мин):

S m

m![]()

i

цепи

Т.к. n1iц=nv, то nvPx.в.=Sм, здесь iц – передаточное отношение кинематической цепи.

Кроме условного изображения передач на кинематических схемах указывается число зубьев, звездочек (z3, z4), зубчатых колес z1, z2, червячных колес z, их модуль m, число заходов червяка k и винтов Zзах, шаг ходовых винтов Рх.в., направление резьбы, диаметры шкивов d1, d2, мощность N и частота вращения n двигателя.

Валы нумеруют римскими цифрами, остальные элементы – арабскими. Порядковый номер элемента представляют на полке линии-выноски. Под полкой линии-выноски указывают основные характеристики и параметры кинематического элемента. Сменные кинематические элементы групп настройки не нумеруются и их обозначают на схеме для цепей главного движения заглавными буквами А,В,С,…, а для цепей подач - строчными буквами латинского алфавита а,в,с,...