- •Управление производством в малом и среднем бизнесе

- •Содержание

- •1. Исходные ресурсы.

- •2. Заказы, полученные от клиентов.

- •3. Виды на будущее (ожидания).

- •1.2. Основные типы производства.

- •1.3. Производственный процесс и производственный цикл.

- •1.4. Принципы и методы организации производства.

- •1.5. Цели и функции управления производством

- •2.2. Как выбрать местоположение предприятия.

- •2.3. Как рационально разместить подразделения предприятия.

- •2. Коэффициент использования площади земельного участка.

- •2.4. Как правильно подобрать производственные помещения.

- •2.5. Как правильно подобрать производственное оборудование.

- •2.6. Технологическая подготовка производства.

- •3.2. Техническое обслуживание производства.

- •3.2.1 Инструментальное хозяйство предприятия.

- •3.2.2 Ремонтное хозяйство предприятия.

- •3.2.3 Энергетическое хозяйство предприятия.

- •3.3. Транспортно-складское обслуживание производства.

- •4.2. Как правильно рассчитать производственные мощности.

- •4.3. Как разработать план-график производства.

- •4.4. Как обеспечить производство необходимыми ресурсами.

- •4.5. Как контролировать выполнение производственной программы.

- •4.6. Анализ объема производства и реализации продукции.

- •4.7. Анализ использования основных производственных фондов предприятия.

- •5.2. Как выбрать политику поставок.

- •5.3. Зачем создают запасы.

- •5.4. Типы и функции запасов.

- •5.5. Подходы к управлению наличными запасами.

- •5.6. Анализ использования материальных ресурсов.

- •6.2. Эффективное использование и учет потерь рабочего времени.

- •6.3. Мотивация производственного персонала.

- •6.4. Анализ использования трудовых ресурсов.

- •7.2. Жизненный цикл производственного товара.

- •7.3. Как формируется себестоимость и цена продукции.

- •7.4. Анализ себестоимости продукции.

- •8.2. Что такое "риск невостребованности продукции".

- •8.3. Как управлять рисками.

- •9.2. Самоконтроль: достаточно ли Вам имеющихся в наличии площадей.

- •9.3. Рекомендации и примеры: особенности частных случаев формирования производственной программы.

- •1. Формирование 1-го варианта производственной программы.

- •2. Формирование 2-го варианта производственной программы.

- •3. Сравнение полученных результатов.

- •9.4. Примеры: выбор оптимального варианта политики поставок по критерию минимизации затрат.

- •1. Политика "партия за партией".

- •2. Политика "экономически оптимальной партии заказа".

- •9.5. Примеры: анализ материалоемкости продукции.

- •9.6. Рекомендации и пример: построение кривой жизненного цикла продукции.

- •9.7. Итоговый анализ: как оценить Ваши производственные возможности.

2.6. Технологическая подготовка производства.

Для осуществления производственной деятельности Вам необходимо иметь комплект технологической и конструкторской документации, которая касается организации технологического процесса производства и разрабатывается в процессе технологической подготовки производства.

Зачем нужна технологическая подготовка производства?

Технологическая подготовка производства (ТПП) представляет собой совокупность мероприятий, обеспечивающих на Вашем предприятии наличие полных комплектов конструкторской и технологической документации и средств технологического оснащения, которые необходимы для производства заданного объема продукции установленного качества.

Если Вы только открываете свое предприятие, то Вам необходимо провести ТПП, поскольку именно она поможет Вам освоить производство и выпуск новых изделий высокого качества в установленные сроки и заданного количества с высокой экономической эффективностью. Если же Вы имеете действующее производство, то проведение ТПП позволит Вам усовершенствовать Вашу действующую технологию выпуска изделий.

Какие задачи решает ТПП?

Технологическая подготовка производства новых изделий решает следующие задачи:

-

обеспечение технологичности конструкции Ваших изделий;

-

разработка технологических процессов и методов их контроля;

-

проектировка и изготовление технологической оснастки и нестандартного (специального) оборудования;

-

организация и управление процессом ТПП.

Как обеспечить технологичность конструкции изделия?

Обеспечить технологичность конструкции изделия - первая задача ТПП. Она включает мероприятия, направленные на повышение производительности труда, достижение оптимальных трудовых и материальных затрат и сокращение времени на производство, в т.ч. и на техническое обслуживание и ремонт изделия в дальнейшем.

Задача обеспечения технологичности конструкции изделия решается посредством следующих шагов:

-

реализация указанных мероприятий по обеспечению технологичности конструкции изделия на всех стадиях его разработки и при ТПП;

-

количественная оценка технологичности в результате проведенных мероприятий;

-

технологический контроль конструкторской документации;

-

при необходимости подготовка и внесение изменений в конструкторскую документацию.

Рекомендуем Вам обратить внимание на основные показатели технологичности конструкции изделий: трудоемкость и материалоемкость изготовления изделия и его себестоимость. Суть достижения технологичности конструкции изделия заключается в том, чтобы максимально снизить значения данных величин.

Если Вы впервые сталкиваетесь с данной задачей, то рекомендуем Вам ознакомиться с общими правилами обеспечения технологичности конструкции изделия (ГОСТ 14.201-83).

Как разработать технологические процессы и методы их контроля?

Различают:

-

единичный технологический процесс - для изготовления или ремонта изделия или для совершенствования действующего технологического процесса;

-

типовой технологический процесс - для изготовления типовых групп изделий;

-

групповой технологический процесс - для изготовления или ремонта группы изделий различной конфигурации.

Технологические процессы разрабатываются технологом в виде плана-графика, в котором устанавливаются этапы освоения изделия, перечень работ по ТПП и продолжительность их выполнения, состав подразделений-исполнителей и ответственные исполнители по каждому подразделению.

При проектировании технологического процесса Вы можете разработать несколько его вариантов, а затем выбрать тот вариант, который при прочих равных условиях дает возможность изготовить изделие при наименьших затратах на его производство, т.е. по наименьшей себестоимости.

Проектируемые технологические процессы фиксируются в технологической документации:

-

в маршрутных картах (для проектного производства, производства по заказам и мелкими партиями - см. Раздел 1.2) - содержат перечень цехов, а внутри цехов - перечень технологических операций с указанием оборудования, технологического оснащения, разряда работы и нормы времени по каждой операции;

-

в операционных картах (для производства крупными партиями и поточного производства) - содержат перечень операций с указанием оборудования для выполнения операций, режимов обработки и технологического оснащения по каждой операции, разряда работ и норм времени.

Операции контроля устанавливаются технологами и фиксируются в технологических картах с указанием объекта контроля, места его выполнения, метода и средств контроля, допустимых отклонений.

Общие правила разработки технологических процессов определяются ГОСТ 14.301-83.

Как спроектировать и изготовить технологическую оснастку и нестандартное оборудование?

Новые технологические процессы обычно не сразу внедряются в производство, а сначала подвергаются проверке в экспериментальных цехах, после которой в основных цехах производится отладка. Проверка и отладка проводятся при выпуске пробных серий под руководством технологов. При этом проверяются и корректируются как запроектированные технологические процессы, так и конструкции инструментов и приспособлений, а также намеченные режимы обработки.

Основой для планирования потребности производства в инструментах и другой оснастке также служат технологические карты.

Какие методы используют для организации и управления процессом ТПП?

Технологическая подготовка производства может быть организована по централизованной, децентрализованной или смешанной системам.

При централизованной системе ТПП сосредотачивается в отделе главного технолога. Децентрализованная система предполагает рассредоточение технологической подготовки по основным производственным цехам, где технолог выполняет лишь роль руководителя. Смешанная система организации технологической подготовки заключается в том, что разработка проводится частично (маршрутная технология) в отделе главного технолога и частично (операционная технология) в производственных цехах.

Разработка, приемка и передача в производство новых технологических процессов осуществляется в соответствии с требованиями стандартов ИСО серии 9000 (см. модуль СДК «Управление качеством»).

Для управления технологическим процессом и наглядности восприятия его маршрута также рекомендуется использовать технологические схемы, где указаны наименования и номера цехов, участков, рабочих мест, операции и мероприятия по приемке, складированию и транспортированию исходного сырья и материалов, операции обработки и сборки, операции контроля, а также операции приемки, транспортирования и складирования готовой продукции. Технологические схемы выполняются по ГОСТ 2.301-68, ГОСТ 31105-81 либо на бланках операционных карт технологического процесса.

Какие виды технологической документации используют в процессе подготовки производства?

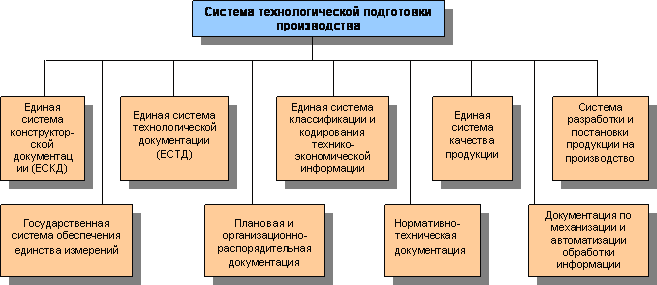

ТПП проводится в соответствии с Единой системой технологической подготовки производства, которая представляет собой систему организации и управления ТПП, установленную государственными стандартами ГОСТ 14.001-73. Эта система определяет следующий состав документации по ТПП:

|

Выводы и рекомендации Постоянное совершенствование технологических процессов является условием успешной конкурентной борьбы предприятий за рынки сбыта. |

Обслуживание производства

Организация и обслуживание рабочих мест

Техническое обслуживание производства:

инструментальное хозяйство предприятия,

ремонтное хозяйство предприятия,

энергетическое хозяйство предприятия.

Транспортно-складское обслуживание производства

"Технический прогресс, изменяя базу производства, настоятельно требует изменения в процессе управления"

О.В. Козлова

Организация и обслуживание рабочих мест

Что представляет собой рабочее место?

Рабочее место представляет собой оснащенную техническими средствами зону, где один или группа работников выполняют производственную операцию или работу.

Рабочие места бывают следующих типов:

|

Классификатор |

Основные типы |

|

По виду производства |

- Единичное - Серийное - Массовое |

|

По числу исполнителей |

- Индивидуальное - Коллективное (бригадные) |

|

По уровню механизации труда |

- Ручное - Механизированное - Полуавтоматизированное - Автоматизированное |

|

По месту нахождения |

- В помещении - На открытом воздухе - На высоте - Под землей |

|

По числу смен |

- Односменное - Многосменное |

|

По количеству обслуживаемого оборудования |

- Одностаночное - Многостаночное |

|

По виду операций |

- Основное - Вспомогательное |

|

По степени специализации |

- Универсальное - Специализированное - Специальное |

|

По степени подвижности |

- Передвижное - Стационарное |

|

По основной рабочей позе |

- Сидя - Стоя - Переменная поза |

Большое значение имеет планировка рабочих мест, представляющая собой элемент планировки цеха.

Как происходит планирование рабочих мест на производстве?

Существуют следующие виды планировок рабочих мест:

-

общая - предполагает размещение рабочих мест на площади участка (цеха);

-

частная - все элементы трудового процесса размещаются на площади рабочего места;

-

внутренняя - связана с размещением инструмента, приспособлений, материалов, источников света и других элементов с учетом особенностей рабочего места.

Кроме того, планировка рабочего места должна обеспечивать:

-

свободный подъезд транспорта непосредственно к рабочему месту для доставки заготовок и полуфабрикатов;

-

максимальные удобства управления станком, замены инструмента;

-

благоприятные условия для уборки рабочего места;

-

хорошую обозреваемость рабочего места рабочим, возможность одновременного наблюдения за всеми приборами и подвижными частями оборудования с любой точки маршрута;

-

свободный доступ к зонам, требующим профилактических осмотров, ремонта, технического обслуживания;

-

хорошую обозреваемость рабочего места рабочего обслуживающим и управляющим персоналом.

Какие шаги нам необходимо предпринять, чтобы грамотно расположить рабочие места?

На практике Вы можете осуществить планировку рабочих мест в следующей последовательности:

-

определите (либо уточните) местонахождение рабочего места на участке в соответствии с его специализацией, учитывая проходящие технологические и транспортные потоки;

-

произведите привязку постоянно используемого вспомогательного оборудования (подъемно-транспортных устройств и т.п.) к основному технологическому оборудованию;

-

установите рациональное местонахождение работника по отношению к основному технологическому оборудованию;

-

определите наиболее удобные (на минимальном расстоянии от работника) места расположения организационной и технологической оснастки, тары с материалами и готовой продукцией;

-

оцените степень рациональности новой планировки рабочих мест.

А что такое "организация" рабочего места?

Организация рабочего места — это оснащение средствами и предметами труда, размещенными в определенном порядке.

|

Основные элементы оснащения рабочего места |

|

|

Тип оснащения |

Элементы оснастки |

|

Вспомогательное оборудование Основное технологическое оборудование Организационная оснастка Технологическая оснастка |

Сборочные, сварочные, испытательные стенды, напольные и подвесные транспортеры, рольганги и склизы для перемещения материалов, другие средства транспортировки, подъемные устройства и краны и т.д. Станки, машины, агрегаты, автоматические линии, пульты дистанционного управления и т.д. Средства для размещения и хранения приспособлений, инструментов, вспомогательных материалов, запасных частей и документации, производственная тара и мебель, средства сигнализации и связи, освещения и ухода за оборудованием и рабочим местом, оградительные и предохранительные устройства, предметы производственного интерьера. Приспособления и инструмент (режущий, мерительный, вспомогательный). |

Организационная оснащенность предусматривает наличие следующих условий:

-

оснастка для размещения и хранения приспособлений, инструментов, материалов, полуфабрикатов и готовых изделий (стеллажи, инструментальные тумбочки и шкафчики и т.п.);

-

устройства по технике безопасности;

-

приспособления для ухода за оборудованием и уборки рабочего места;

-

устройства, обеспечивающие нормальные санитарно-гигиенические условия;

-

средства связи со службами обслуживания и управления.

На что обратить внимание при организации рабочего места?

При организации рабочих мест следует соблюдать санитарные нормы, инструкции по эксплуатации оборудования, технике безопасности и др. Пространство, занимаемое рабочими местами, как правило, определяется расчетным путем. Это пространство должно быть достаточным для того, чтобы рабочие могли производить все необходимые движения и перемещения при выполнении производственных операций. Необходима система сигнализации и связи, обеспечивающая обмен информацией между рабочими и мастером или другим линейным руководителем, а также службами внутрицехового обслуживания. Также должны быть созданы санитарно-гигиенические, физиолого-гигиенические и психофизиологические условия труда.

Однако можно комплексно оборудовать рабочее место, оснастить его всем необходимым, но не достичь ожидаемого эффекта из-за неудовлетворительного обслуживания рабочего места.

Что понимается под "системой обслуживания" рабочих мест?

Под системой обслуживания понимают регламентацию объема, сроков и методов выполнения вспомогательных работ по обеспечению рабочих мест всем необходимым.

Основными задачами организации обслуживания рабочих мест являются выявление непроизводительных затрат и потерь рабочего времени. Важно сократить затраты труда основных рабочих на выполнение вспомогательных работ по всем функциям обслуживания. Эта задача может быть решена путем проведения специальных исследований, например моментных наблюдений, позволяющих выявить причины непроизводительных затрат и потерь времени рабочего (Раздел 6.3).

Каким образом осуществляется обслуживание рабочих мест?

Обслуживание рабочих мест Вы можете осуществлять в разных формах.

1. По заранее разработанному плану. Эта система рекомендуется для установившегося производственного процесса в условиях крупносерийного производства.

2. Планово-предупредительное обслуживание в соответствии с календарными планами-графиками (применяется при регулярной повторяемости выпускаемых изделий в течение месяца, в основном, в условиях серийного производства).

3. Дежурное обслуживание по вызовам с рабочих мест (при малой и нерегулярной повторяемости выпускаемых изделий в условиях единичного и мелкосерийного производств с сохранением планово-предупредительного обслуживания).

Ø Как правильно организовать обслуживание рабочих мест?

Для обеспечения обслуживания рабочих мест рекомендуем Вам сделать следующее:

-

Выберите рациональную форму разделения и кооперации труда между основным и вспомогательным рабочим; максимально освободите основного рабочего от вспомогательных работ, чтобы он мог выполнять только основные функции.

-

Запланируйте процесс обслуживания (согласование графиков обслуживания с деятельностью основных рабочих).

-

Предусмотрите планово-предупредительный ремонт оборудования и заблаговременную подготовку производства, включая доставку к рабочему месту предварительно скомплектованных материалов, заготовок и т.п.

-

Организуйте комплексное обслуживание рабочих мест путем параллельного выполнения разными службами всех функций обслуживания (подготовительной, инструментальной, транспортной и др.).

-

Старайтесь повышать качество и надежность ремонта оборудования;

-

Обеспечивайте регулярную и надежную связь рабочих мест основного производства с обслуживающим персоналом.

-

Обеспечивайте экономичность выполняемых работ по функциям обслуживания;

-

Усильте ответственность за своевременное и качественное исполнение функций обслуживания вспомогательным персоналом.

Как оценить эффективность организации и обслуживания рабочих мест на нашем предприятии?

Эффективность организации и обслуживания рабочих мест Вы можете определить как отношение суммарного экономического эффекта от внедрения мероприятий по улучшению обслуживания оборудования к суммарным затратам на внедрение системы обслуживания.

При оценке эффективности организации обслуживания рабочих мест и оборудования суммарный экономический эффект образуется за счет сокращения потерь времени от ожидания обслуживания и потерь от сокращения простоев обслуживания. Экономический эффект может быть представлен как дополнительный выпуск продукции, снижение себестоимости продукции и др.

Затраты по внедрению мероприятий, направленных на улучшение организации обслуживания, складываются из затрат на научно-исследовательскую работу, проведение испытаний и собственно внедрения.

|

|

Вверх |