- •1. Металловедение 15

- •3. Основы теории сплавов 39

- •Часть 2. Металлургия железа 84

- •Глава 3. Литейное производство 126

- •Глава 4. Основы термической обработки 150

- •4.7. Классификация стали 179

- •Литература

- •Введение

- •1. Страницы истории и научно – популярная

- •50.Ахметов с.Ф., Иванов с.Н. Многоликий кремний.- м.: Знание, -1987г., с 64

- •1. Металловедение

- •1 Основы свойств материалов

- •1.1 Физические свойства

- •1.2 Химические свойства

- •1.3 Механические свойства

- •1.4 Технологические свойства

- •1.5 Эксплуатационные свойства

- •2.Кристаллическое строение металлов

- •2.1 Общая характеристика строения металлов

- •2.2 Структура полимеров, стекла и керамики

- •3. Основы теории сплавов

- •3.1 Основные сведения о сплавах

- •3.2 Диаграммы состояния

- •3.2.1 Диаграмма состояния сплавов для случая неограниченной

- •3.2.1.1Правило отрезков (правило фаз)

- •3.2.2. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов.

- •3.2.3.Диаграмма состояния сплавов для случая ограниченной

- •3.2.4. Диаграммы состояния сплавов, образующих химические соединения

- •3.2.5. Связь между свойствами сплавов и типом диаграмм состояния.

- •3.3. Диаграмма состояния железо – углерод

- •2 Материаловедение

- •Часть 2. Металлургия железа

- •2.1 Железные руды

- •2.2 Структура современного металлургического производства железа

- •2.3 Продукция черной металлургии

- •2.4 Технология производства чугуна

- •2.4.1. Подготовка сырья к доменной плавки агломерацией

- •2.4.2 Производство железосодержащих окатышей

- •2.4.3. Процесс доменной плавки

- •2.4.4. Технология прямого восстановления железа из руды

- •Заинтересованы реализовать проект на Ингулецком, Полтавском, Северном и Центральном гоКах.

- •2.4.5 Технология производства стали

- •2.4.5.1. Кислородно - конвертерный процесс

- •2.4.5.2 Производство стали в мартеновских печах

- •2.4.5.3. Получение стали в электрических печах

- •2.4.5.4. Выплавка стали в индукционных печах

- •2.5. Современные технологии получения стали высокого качества Внепечная металлургия

- •Глава 3. Литейное производство

- •3.1. Кристаллизация

- •3.2. Основы технологии литейного производства

- •3.2.1. Литье в песчанно-глинистые формы

- •3.2. 2. Литье в оболочковые формы

- •3.2.3. Отливки по выплавляемым моделям

- •3.2.4. Литье в кокиль

- •3.2.5. Центробежное литье

- •5.6. Литье под давлением

- •3.3.7. Литье под низким давлением

- •5.7. Литье вакуумным всасыванием

- •3.3.9. Литье непрерывное и полунепрерывное

- •3.3.10. Другие виды литья

- •Глава 4. Основы термической обработки

- •4.1. Общие вопросы

- •4. 2 Отжиг и нормализация

- •4.2.1. Отжиг

- •4.2.2. Нормализация

- •4. 2. 3. Закалка и отпуск

- •4. 2.1. Закалка

- •4.3. Термомеханическая обработка стали

- •4.4. Химико-термическая обработка

- •4.4.1. Цементация

- •4.4. 2. Азотирование

- •4.4. 3. Цианирование

- •4.4.4. Борирование

- •4.4.5. Силицирование

- •4.4.6. Хромирование.

- •4.5. Защитные покрытия, полученные в условиях свс

- •4.6. Особенности термической обработки легированных сталей

- •4.7. Классификация стали

- •4.7.1 Классификация по химическому составу

- •4.7.2. Легированные конструкционные стали

- •4.7.3 Классификация по назначению

- •4.7.4. Классификация по качеству

- •4.7.5. Классификация по степени раскисления

- •4.7.6. Классификация по структуре

- •4.7.6.1.Классификация по равновесной структуре

- •Глава 5.Предприятия черной металлургии Украины.

- •5.1. Предприятия горно-рудного сырья и обогащения.

- •5.1.1.Железо горно- рудные предприятия

- •5.1.2. Марганцевые горно-рудные предприятия

- •5.1.3. Предприятия производства известняка и попутных материалов

- •5.2. Металлургическое производство

- •5.3. Производство ферросплавов

- •5.5. Трубное производство

- •5.6. Метизное производство

- •5.7. Коксохимическое производство

- •Глава 7. Производство продукции предприятиями черной металлургии мира и Украины (Статистическая информация)

1.2 Химические свойства

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, щелочей и др. Чем легче металл вступает в соединение с другими элементами тем быстрее он разрушается. Химическое и электрохимическое разрушение металлов при действии на их поверхность внешней агрессивной среды называют коррозией.

Металлы, стойкие к окислению при сильном нагреве, называют жаростойкими или окалино-стойкими. Такие металлы применяют для изготовления деталей, которые эксплуатируются в зоне высоких температур. Сопротивление металлов коррозии, окалино-образованию и растворению определяют по изменению массы испытуемых образцов на единицу поверхности за единицу времени.

Химические свойства металлов обязательно учитываются при изготовлении тех или иных изделий. Особенно это относится к изделиям или деталям, работающим в химически агрессивных средах.

Образующиеся при коррозии продукты снижают "живое" сечение детали и уменьшают прочность. Способность материалов сопротивляться коррозионному воздействию внешней среды называется коррозионной стойкостью.

Коррозионное разрушение является результатом взаимодействия металла с внешней средой, и интенсивность его зависит от свойств самого металла, а также от природы окружающей среды. Большинство металлов, будучи стойкими в одних средах, довольно легко разрушаются при взаимодействии с другими средами. Например, медные сплавы устойчивы во влажной атмосфере, но сильно корродируют, если в атмосфере присутствет даже незначительное количество аммиака. Тантал и титан при комнатных температурах весьма стойки во многих агрессивных средах, но приобретают высокую химическую активность при нагреве их выше 600°С.

Для количественной оценки коррозионных процессов часто применяют две характеристики: коррозионые потери и скорость коррозии.

Коррозионные потери определяют как отношение потери массы к площади прокорродировавшей поверхности [г/(м2 * ч) или г/(м * год)].

Скорость коррозии характеризуется изменением некоторого свойства или признака вещества за время протекания коррозии.

1.3 Механические свойства

Способность металла сопротивляться воздействию внешних сил характеризуется механическими свойствами. Поэтому при выборе материала для изготовления деталей машин необходимо прежде всего учитывать его механические свойства: прочность, упругость, пластичность, ударную вязкость, твердость и выносливость.

Эти свойства определяют по результатам механических испытаний, при которых металлы подвергают воздействию внешних сил (нагрузок). Внешние силы могут быть статическими, динамическими или циклическими (повторно-переменными). Нагрузка вызывает в твердом теле напряжение и деформацию.

Напряжение - величина нагрузки, отнесенная к единице площади поперечного сечения испытуемого образца.

Деформация - изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Различают деформации растяжения (сжатия), изгиба, кручения, среза (рис. 1.1).

В действительности материал может подвергаться одному или нескольким видам деформации одновременно.

Для определения прочности, упругости и пластичности металлы в виде образцов круглой или плоской формы испытывают на статическое растяжение. Испытания проводят на разрывных машинах.

Прочность - способность материала выдерживать нагрузки без разрушения оценивается пределом прочности и пределом текучести. Важным показателем прочности материала является также удельная прочность - отношение предела прочности материала к его плотности.

Рис. 1.1. Виды деформаций:

а - сжатие, б - растяжение, в - кручение, г - срез, д - изгиб

Предел прочности σв (временное сопротивление) - это условное напряжение в Па (Н/м2) соответствующее наибольшей нагрузке, предшествующей разрушению образца:

σв = Pmax / Fo,

где Рmах - наибольшая нагрузка, Н; Fo - начальная площадь поперечного сечения рабочей части образца, м2.

Истинное сопротивление разрыву Sк (МПа) - это напряжение, определяемое отношением нагрузки Рк в момент разрыва к площади минимального поперечного сечения образца после разрыва Fк :

Sк = Рк / Fк.

Предел текучести (физический) σ т (МПа) - это наименьшее напряжение, при котором образец деформируется (течет) без заметного увеличения нагрузки:

σ т = Р т / F о,

где Р n - нагрузка, при которой наблюдается площадка текучести.

Упругость - способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки Руп, оценивают пределом пропорциональности σ пц и пределом упругости σ ун.

Предел пропорциональности σ пц - напряжение (МПа), выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца

σ пц = Р пц / Ро.

Предел упругости (условны) σ 0,05 - это условное напряжение в МПа, соответствующее нагрузке, при которой остаточная деформация впервые достигает 0,05 %, от расчетной длины образца l0:

σ 0,05 = P 0,05 / F 0,

где P 0,05 -— нагрузка предела упругости, Н.

Пластичность - способность материала принимать новую форму и размеры под действием внешних сил не разрушаясь. Характеризуется относительным удлинением и относительным сужением.

Относительное удлинение (после разрыва) δр - это отношение приращения (lk – lо) расчетной длины образца после разрыва к его первоначальной расчетной длине l 0, выраженное в процентах:

δ = [(1 к -1 о)/1 о] *100 %.

Относительное сужение (после разрыва) Ψ - это отношение разности начальной и минимальной площадей (F о – F к) поперечного сечения образца после разрыва к начальной площади F о поперечного сечения, выраженное в про центах:

Ψ = [( F о – F k) / F о] *100 %.

Чем больше значения относительного удлинения и сужения для материала, тем он более пластичен. У хрупких материалов эти значения близки к нулю. Хрупкость конструкционного материала является отрицательным свойством.

Ударная вязкость, т.е. способность материала сопротивляться динамическим нагрузкам, определяется как отношение затраченной на излом образца работы W (в МДж) к площади его поперечного сечения F (в м2) в месте надреза

KC = W / F.

Испытывают образец на маятниковых копрах.

Определение ударной вязкости особенно важно для некоторых металлов, работающих при минусовых температурах и проявляющих склонность к хладноломкости. Чем ниже порог хладноломкости, т. е. температура, при которой вязкое разрушение материала переходит в хрупкое, и больше запас вязкости материала, тем больше ударная вязкость материала. Хладноломкость - снижение ударной вязкости при низких температурах.

Циклическая вязкость - это способность материалов поглощать энергию при повторно-переменных нагрузках. Материалы с высокой циклической вязкостью быстро гасят вибрации, которые часто являются причиной преждевременного разрушения. Например, чугун, имеющий высокую циклическую вязкость, в некоторых случаях (для станин и других корпусных деталей) является более ценным материалом, чем углеродистая сталь.

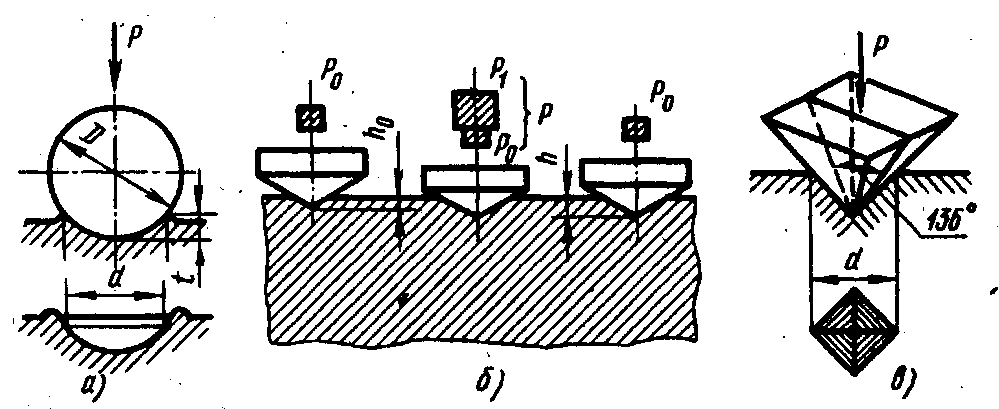

Твердостью называют способность материала сопротивляться проникновению в него другого, более твердого тела. Высокой твердостью должны обладать металлорежущие инструменты: резцы, сверла, фрезы, а также поверхностно - упрочненные детали. Твердость металла определяют способами Бринелля, Роквелла и Виккерса (рис. 1.2).

Способ Бринелля основан на том, что в плоскую поверхность металла вдавливают под постоянной нагрузкой стальной закаленный шарик. Диаметр шарика и величину нагрузки устанавливают в зависимости от твердости и толщины испытываемого металла. Твердость по Бринеллю (НВ) определяют следующим образом.

Рис. 1.2. Определение твердости металла методами Бринеллн (а),

Роквелла (б) и Виккерса (в)

На поверхности образца, твердость которого нужно измерить, напильником или абразивным кругом зачищают площадку размером 3 - 5 см2. Образец ставят на столик прибора и поднимают до соприкосновения со стальным шариком, который укреплен в шпинделе прибора. Груз опускается и вдавливает шарик в испытываемый образец. На поверхности металла образуется отпечаток. Чем больше отпечаток, тем металл мягче.

Число твердости по Бринеллю подсчитывается как отношение нагрузки Рк к площади поверхности сферического отпечатка М:

Преимущество способа Бринелля заключается в простоте испытания и точности получаемых результатов. Способом Бринелля не рекомендуется измерять твердость материалов с НВ >450, например закаленной стали, так как при измерении шарик деформируется и показания искажаются, а сам шарик в дальнешем не может быть использован.

Способ Роквелла. В образец вдавливают алмазный конус (индентор) с углом при вершине 120° или стальной закаленный шарик диаметром 1,59 мм. Твердость по Роквеллу измеряется в условных единицах. Условная величина единицы твердости соответствует осевому перемещению наконечника на 0,002 мм. Испытание проводят на приборе ТК. Значение твердости определяется по глубине отпечатка h и отсчитывают по циферблату индикатора, установленному на приборе. Во всех случаях предварительная нагрузка Ро равна 100 H.

Для метода Роквелла характерна высокая оперативность.

Для повышения универсальности существуют три шкалы:

-

Шкала

обозначение

А

HRA

В

HRB

С

HRC

Разным шкалам соответствуют разные рабочие усилия, что позволяет измерять материалы с разными характеристиками твердости.

При испытании металлов с высокой твердостью применяют, алмазный конус и общую нагрузку P = Po + P 1= 1500 H. Твердость отсчитывают по шкале «С» и обозначают HRC.

Если при испытании берется стальной шарик и общая нагрузка 1000 H, то твердость отсчитывается по шкале «В» и обозначается HRB.

При испытании очень твердых или тонких изделий используют алмазный конус и общую нагрузку 600 Н. Твердость отсчитывается по шкале «А» и обозначается HRA. Пример обозначения твердости по Роквеллу: HRC 50 - твердость 50 по шкале «С».

Способ Виккерса. В качестве вдавливаемого в материал наконечника используют четырехгранную алмазную пирамиду (индентор) с углом при вершине 136°. При испытаниях применяют нагрузки от 50 до 1000 Н (меньшие значения нагрузки для определения твердости тонких изделий и твердых, упрочненных поверхностных слоев металла).

Числовое значение твердости определяют так: замеряют длины обеих диагоналей отпечатка после снятия нагрузки и с помощью микроскопа и по полученному среднему арифметическому значению длины диагонали находят в таблице соответствующее число твердости.

![]() ,

,

где D – диагональ отпечатка, k – размерный коэффициент.

Методы Бринеля и Роквелла малопроигодны для измерения твердости тонких образцов из-за высоких усилий 9,8 Н < Pраб < 1200 Н.

Недостатки метола: дополнительные измерения и расчеты.

Для оценки твердости металлов в малых объемах, например, на зернах металла или его структурных составляющих применяют способ определения микротвердости. Наконечник (индентор) прибора представляет собой алмазную четырехгранную пирамиду (с углом при вершине 136о, таким же как и у пирамиды при испытании по Виккерсу). Нагрузка на индентор невелика и составляет 0,05 - 5 Н, а размер отпечатка 5 - 30 мкм. Испытание проводят на оптическом микроскопе ПМТ-3, снабженном механизмом нагружения. Микротвердость оценивают по величине диагонали отпечатка.

Разработана шкала связи расчетных данных твердости, получаемые различными методами (приложение )

Усталостью называют процесс постепенного накопления повреждений материала под действием повторно - переменных напряжений, приводящий к образованию трещин и разрушению. Усталость металла обусловлена концентрацией напряжений в отдельных его объемах, в которых имеются неметаллические включения, газовые пузыри, различные местные дефекты и т. д. Характерным является усталостный излом, образующийся после разрушения образца в результате многократного нагружения (рис. 1.3) и состоящий из двух разных по внешнему виду частей. Одна часть 1 излома с ровной (затертой) поверхностью образуется вследствие трения поверхностей в области трещин, возникших от действия повторно-переменных нагрузок, другая часть 2 с зернистым изломом возникает в момент разрушения образца.

Испытания на усталость проводят на специальных машинах. Наиболее распространены машины для повторно-переменного изгибания вращающегося образца, закрепленного одним или обоими концами, а также машины для испытаний на растяжение - сжатие и на повторно-переменное кручение. В результате испытаний определяют предел выносливости, характеризующий сопротивление усталости.

Рис. 1.3. Устатолостный излом

Хладноломкостью называют способость некоторых металлов охрупчиваться при низких тмпературах. К хладоломким металлам млжно отнести металлы с решеткой объемноцентрированного куба, например α – Fe, и гексагональной, например цинк.

К нехладоломким металлам можно отнести металлы с решеткой гранецентрированного куба, например γ- Fe, Al, Ni и др.

Деление металлов на хладоломкие и нехладоломкие является условным, так как, например, аустенитные стали, имющие решетку гранецентрированного куба, тоже подвержены охрупчиванию, но только в меньшей степени и при более низких температурах, чем углеродистые и низколегированные стали, имющие решетку объемноцентрированного куба.

Изнашивание - это процесс разрушения и отделения материала с поверхности твердого тела и накопления его остаточной деформации при трении, проявляющейся в постепенном изменении размеров и формы тела.

Износ - это результат изнашивания, определяемый в установленных единицах (длины, объема, массы и т.д.).

Трение - явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения поверхностей по касательным к ним, сопровождающееся рассеиванием энергии. Соответственно износостойкость - свойство материала оказывать сопротивление изнашиванию оценивается величиной, обратной скорости изнашивания, или интенсивности изнашивания.

Абразивное изнашивание - механическое изнашивание материала в результате режущего и царапающего действия твердых тел или частиц, находящихся в свободном или закрепленном состоянии. Этот вид износа типичен для многих деталей горных, буровых, строительных, дорожных, сельскохозяйственных и других машин, работающих в технологических средах, содержащих абразивные частицы (грунта, ратэуриваемых пород и т.д.).

Эрозионное изнашивание происходит в результате воздействия потока жидкости или газа на поверхность.

Усталостное изнашивание происходит в результате накопления повреждений и разрушений поверхности под влиянием циклических контактных нагрузок, вызывающих появление "ямок" выкрашивания. Усталостное изнашивание проявляется при трении, качении или (реже) качении с проскальзыванием, когда контакт деталей является сосредоточенным. Это можно наблюдать в тяжелонагруженных зубчатых и червячных передачах, подшипниках качения, рельсах и бандажах подвижного состава железнодорожного транспорта и т.д.

Наклепом называют процесс изменения внутреннего строения металла при холодной пластической деформации, приводящий к повышению прочности и твердости, сопровождающееся уменьшением пластичности. При наклепе происходит также уменьшение плотности, теплопроводности т электрической проводимости. В машиностроении наклеп используется для поверхностного упрочнения деталей.