- •1. Металловедение 15

- •3. Основы теории сплавов 39

- •Часть 2. Металлургия железа 84

- •Глава 3. Литейное производство 126

- •Глава 4. Основы термической обработки 150

- •4.7. Классификация стали 179

- •Литература

- •Введение

- •1. Страницы истории и научно – популярная

- •50.Ахметов с.Ф., Иванов с.Н. Многоликий кремний.- м.: Знание, -1987г., с 64

- •1. Металловедение

- •1 Основы свойств материалов

- •1.1 Физические свойства

- •1.2 Химические свойства

- •1.3 Механические свойства

- •1.4 Технологические свойства

- •1.5 Эксплуатационные свойства

- •2.Кристаллическое строение металлов

- •2.1 Общая характеристика строения металлов

- •2.2 Структура полимеров, стекла и керамики

- •3. Основы теории сплавов

- •3.1 Основные сведения о сплавах

- •3.2 Диаграммы состояния

- •3.2.1 Диаграмма состояния сплавов для случая неограниченной

- •3.2.1.1Правило отрезков (правило фаз)

- •3.2.2. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов.

- •3.2.3.Диаграмма состояния сплавов для случая ограниченной

- •3.2.4. Диаграммы состояния сплавов, образующих химические соединения

- •3.2.5. Связь между свойствами сплавов и типом диаграмм состояния.

- •3.3. Диаграмма состояния железо – углерод

- •2 Материаловедение

- •Часть 2. Металлургия железа

- •2.1 Железные руды

- •2.2 Структура современного металлургического производства железа

- •2.3 Продукция черной металлургии

- •2.4 Технология производства чугуна

- •2.4.1. Подготовка сырья к доменной плавки агломерацией

- •2.4.2 Производство железосодержащих окатышей

- •2.4.3. Процесс доменной плавки

- •2.4.4. Технология прямого восстановления железа из руды

- •Заинтересованы реализовать проект на Ингулецком, Полтавском, Северном и Центральном гоКах.

- •2.4.5 Технология производства стали

- •2.4.5.1. Кислородно - конвертерный процесс

- •2.4.5.2 Производство стали в мартеновских печах

- •2.4.5.3. Получение стали в электрических печах

- •2.4.5.4. Выплавка стали в индукционных печах

- •2.5. Современные технологии получения стали высокого качества Внепечная металлургия

- •Глава 3. Литейное производство

- •3.1. Кристаллизация

- •3.2. Основы технологии литейного производства

- •3.2.1. Литье в песчанно-глинистые формы

- •3.2. 2. Литье в оболочковые формы

- •3.2.3. Отливки по выплавляемым моделям

- •3.2.4. Литье в кокиль

- •3.2.5. Центробежное литье

- •5.6. Литье под давлением

- •3.3.7. Литье под низким давлением

- •5.7. Литье вакуумным всасыванием

- •3.3.9. Литье непрерывное и полунепрерывное

- •3.3.10. Другие виды литья

- •Глава 4. Основы термической обработки

- •4.1. Общие вопросы

- •4. 2 Отжиг и нормализация

- •4.2.1. Отжиг

- •4.2.2. Нормализация

- •4. 2. 3. Закалка и отпуск

- •4. 2.1. Закалка

- •4.3. Термомеханическая обработка стали

- •4.4. Химико-термическая обработка

- •4.4.1. Цементация

- •4.4. 2. Азотирование

- •4.4. 3. Цианирование

- •4.4.4. Борирование

- •4.4.5. Силицирование

- •4.4.6. Хромирование.

- •4.5. Защитные покрытия, полученные в условиях свс

- •4.6. Особенности термической обработки легированных сталей

- •4.7. Классификация стали

- •4.7.1 Классификация по химическому составу

- •4.7.2. Легированные конструкционные стали

- •4.7.3 Классификация по назначению

- •4.7.4. Классификация по качеству

- •4.7.5. Классификация по степени раскисления

- •4.7.6. Классификация по структуре

- •4.7.6.1.Классификация по равновесной структуре

- •Глава 5.Предприятия черной металлургии Украины.

- •5.1. Предприятия горно-рудного сырья и обогащения.

- •5.1.1.Железо горно- рудные предприятия

- •5.1.2. Марганцевые горно-рудные предприятия

- •5.1.3. Предприятия производства известняка и попутных материалов

- •5.2. Металлургическое производство

- •5.3. Производство ферросплавов

- •5.5. Трубное производство

- •5.6. Метизное производство

- •5.7. Коксохимическое производство

- •Глава 7. Производство продукции предприятиями черной металлургии мира и Украины (Статистическая информация)

2.4.4. Технология прямого восстановления железа из руды

Главными недостатками общепринятой схемы производства стали являются: двухстадийность процесса (руда -> чугун -> сталь), необходимость специальной подготовки шихты для доменной печи (измельчение, обогащение и окускование руды, получение кокса), дефицит и высокая стоимость коксующихся углей, загрязнение стали серой из кокса, вредные экологические выбросы коксохимзаводов, аглофабрик и доменных печей. Поэтому металлургами многих стран неоднократно предпринимались попытки устранить частично или полностью указанные недостатки. В целом, разработки, направленные на изменение и усовершенствование классической схемы производства стали, можно разделить условно на две группы:

1) разработки по созданию методов прямого получения стали из руды, минуя доменный процесс;

2) разработки, направленные на получение из руды чугуна без использования кокса, аглофабрик и доменных печей.

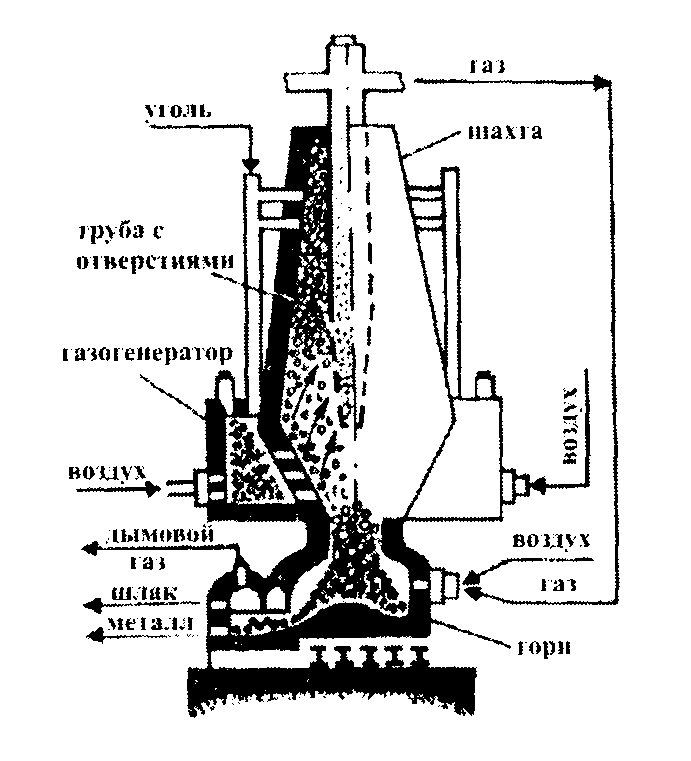

Вероятно, одной из первых попыток прямого получения стали из руды является идея известного русского металловеда Д.К. Чернова, который 20 января 1899 года сделал сообщение Императорскому Русскому техническому обществу о способе производства литого железа (стали), восстанавливаемого углеродом из расплавленной руды, минуя стадию получения чугуна. Главная идея способа заключалась в уменьшении контакта расплавленного железа с раскаленным коксом и в снижении за счет этого науглероживания. В шахтную печь (рис. 2.17) предполагалось загружать руду, известняк и, в отличие от доменной печи (см. рис. 2.16), немного угля. Основная часть угля должна была попадать в кольцевой газогенератор, расположенный вокруг шахты печи.

Д. К. Чернов предполагал, что полученный в газогенераторе восстановительный газ, поднимаясь навстречу опускающейся шихте, нагреет ее и восстановит железо из руды. Полученное таким образом губчатое железо будет опускаться в горн и там расплавляться, и незначительно науглероживаться углем, подаваемым в шахту печи. Печь Д. К. Чернова не была построена, но она предвосхитила основные способы современной безкоксовой металлургии.

Рисунок 2.17 Схема печи Д.К. Чернова для получения стали из железной руды

Идея прямого получения железа из руды привлекла внимание В. П. Ремина - научного сотрудника Уральского филиала АН СССР, а также М. Юди - норвежского металлурга, эмигрировавшего в США.

К июню 1952 г. на Красноярском опытном металлургическом заводе был построена печь, рис. 2.18. Печь имела наклонное днище, на которое из бункера 5 подавались через питатель 4 железная руда и известняк. С помощью пневмотолкателя 6 они по наклонному подовому нагревателю 7 продвигались в плавильное пространство печи 7, где руда расплавлялась за счет поступлания электроэнергии по графитовым электродам.

Рисунок 2.18 — Схема электропечи для получения железа из ру ды по методу В.П. Ремина

Восстановитель (полукокс) подавался с помощью устройства 2. Идея: сначала расплавить, а затем восстановить руду полукоксом оказалась несостоятельной из-за сильного вспенивания шлака, разрушения футеровки и короткого замыкания электрической дуги между электродами. Сейчас специалисты считают, что вся причина в тепловом режиме работы печи, подача избыточного кислорода в зону восстановления не допустила бы вспенивания шлака, и процесс проходил бы нормально.

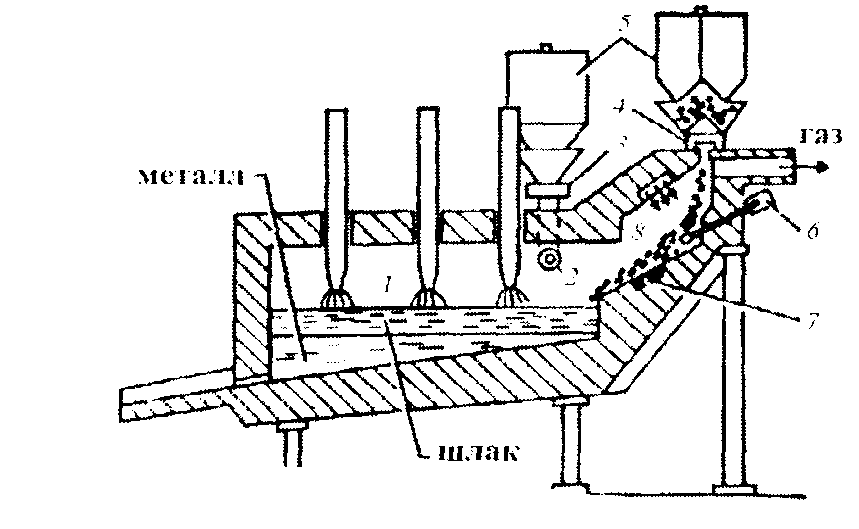

После неудачи опытное производство было полностью ликвидировано. Однако работники завода разработали несколько иную технологию, включающую наклонную трубчатую печь (рис. 2.19), в которой окускованная железная руда - окатыши (молотая руда, молотый бурый уголь, бентонит) подается через питатель 7 и восстанавливается при 1000°С продуктами неполного сгорания бурого угля, а также подаваемого в печь 2 реакционного газа из топки 3.

Горячие металлизованные окатыши на выходе из печи очищаются от золы и остатков угля и попадают в электро - дуговую печь 4, в которой идет обычный сталеплавильный процесс. Установка проработала более 25 лет, получены тысячи тонн стали высокого качества (незагрязненной серой из кокса и цветными металлами из стального лома). В целом, осуществлен бездоменный безкоксовый процесс.

Судьба изобретения М. Юди, работавшего в США, сложилась примерно также, как и судьба изобретения В.П. Ремина. В 50-е годы М. Юди поддержала фирма, занимавшаяся стратегическими материалами, и создала дочернюю фирму «Стратеджик Юди» в г. Ниагаре-Фоле. Эксперименты продолжались до 1964 г., когда фирма «Стратеджик Юди» была разорена и прекратила свое существование.

Рисунок

2.19 - Схема трубчатой печи для восстановления

в твердом состоянии и переплава в

электродуговой печи железорудных

окатышей

Рисунок

2.19 - Схема трубчатой печи для восстановления

в твердом состоянии и переплава в

электродуговой печи железорудных

окатышей

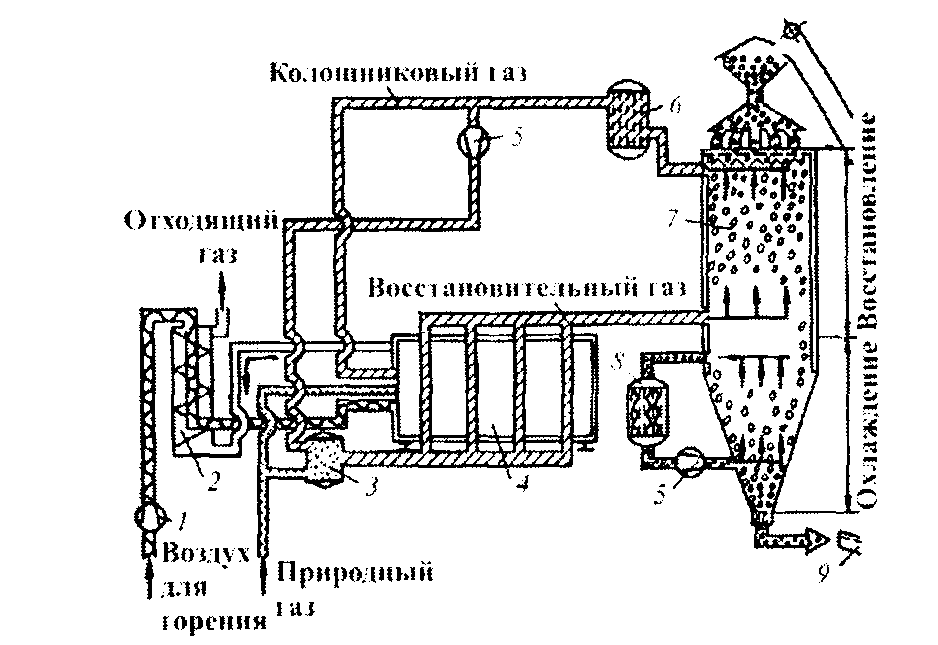

В 70-е годы СССР закупил западногерманскую технологию «Мидрекс» производства металлизованных окатышей в шахтных печах (рис. 2.20).

Технология внедрена и работает на Оскольском электрометаллургическом комбинате. Измельченная и обогащенная руда окусковывается с помощью бентонита, подвергается окислительному обжигу и загружается сверху в шахтную печь 7. Навстречу руде из конверсионной установки 4, подается конвертированный (преобразованный) природный газ, состоящий в основном из восстановителей: СО и Н2. Процесс идет при температуре около 760°С в верхней части печи, где под действием СО и Н2 происходит восстановление железа из руды. Процесс восстановления и, соответственно, продолжительность пребывания окатышей в верхней части печи составляет 4 ... 6 часов. Опускаясь в нижнюю часть печи, окатыши подвергаются охлаждению. Суммарное время пребывания окатышей в печи составляет 8 ... 12 часов. Содержание железа в окатышах составляет 90 – 93 %. Они представляют собой губчатое ненауглероженное железо. Главными недостатками процесса являются:

- низкая производительность (при повышении температуры процесса пористые окатыши оплавляются и реакции восстановления прекращаются);

- неполное восстановление руды, что затрудняет дальнейшую переработку окатышей;

- полученный материал является полупродуктом, требующим дальнейшей переработки (в паре с установкой «Мидрекс» работает электродуговая печь);

- стоимость стали, полученной по схеме «Мидрекс» -> дуговая печь, выше стоимости стали, полученной по схеме кислородный конвертер -> дуговая печь или просто в дуговой печи.

Рисунок 2.20 Схема получения металлизованных окатышей в шахтной печи процесса «Милдрекс»:

1 - воздуходувка; 2 - теплообменник; 3 - смеситель газов;

4- конверсионная установка; 5 - компрессор; 6 - скруббер для очистки колошникового газа; 7- шахтная печь;8 - скруббер для очистки оборотного газа; 9 - вибрационный грохот

Главным достоинством процесса является чистота окатышей по сере, фосфору и цветным металлам. Благодаря этому, они находят применение как часть шихты при производстве сталей ответственного назначения.

По имеющимся отрывочным литературным данным американская фирма Iron Carbide Holdings, Ltd около двух десятилетий тому назад начала работы над другой, принципиально новой, технологией прямого получения стали из руды, минуя доменный процесс. Суть метода, защищенного рядом американских патентов, предельно проста:

- получить из железной руды карбид железа с помощью конвертированного (превращенного) природного газа:

3 Fe2O3 + 6 CO + 7 H2 =2 Fe3C + 4 CO2 + 7H2O

- использовать карбид Fe3С в качестве шихты взамен «грязного» стального лома при выплавке стали в кислородных конвертерах или электродуговых печах.

Карбид железа получают из измельченной железной руды в реакторах (печах кипящего слоя) путем продувки через руду конвертированного природного газа (рис. 2.21). Температура процесса - 590°С, производительность реактора, имеющего диаметр 12,25 м, около 40 т/час карбида железа. Карбид железа на выходе из реактора имеет температуру около 550°С.

Благодаря этому, а также высокому содержанию углерода (6,67 %), его теплосодержание не уступает теплосодержанию жидкого предельного чугуна.

Рисунок 2.21 Схема печи кипящего слоя для получения карбида железа:

1 - реактор; 2 - измельченная железная руда; 3 - пористое днище; 4 - конвертированный восстановительный газ

Затраты первичной энергии на получение карбида железа составляют в два раза ниже затрат на получение передельного чугуна.

По сравнению с традиционной двухстадийной коксовой технологией карбид-процесс имеет ряд преимуществ:

- отпадает необходимость в окусковании и спекании руды, т.е. в аглофабрике;

- отпадает необходимость в коксовых батареях и доменных печах;

- процесс получения карбида осуществляется с низкими энергозатратами при невысокой температуре - около 600°С (температура в коксовой батарее - 1100°С, в доменной печи - 2000°С);

- энергия, затраченная на получение карбида, частично возвращается в сталеплавильной печи в результате сгорания углерода;

- вместо дорогого и дефицитного кокса используется дешевый природный газ;

- процесс получения карбида полностью автоматизирован.

Сталеплавильная компания США Nucor Corporation предложила жидкофазный процесс получения низколегированной стали, минуя доменный процесс, используя в качестве шихты карбид железа. Производительность установки - 50 т/ч стали с температурой 1630°С. Установка (рис. 2.22) состоит из двух конвертеров. В первый, имеющий ширину 2 м, длину 5 м, высоту 4 м и скругленное днище, непрерывно подаются: нагретый до 500°С карбид железа, кислород, природный газ и известь. Высота металлической ванны составляет 0,7 м, высота шлака - 1,8 м. Карбид железа подается через специальную фурму в расплавленный металл. Кислород и природный газ подается через 6 погруженных в металл фурм.

Рисунок 2.22 - Схема сталеплавильной установки непрерывного действия:

1- подогреватель карбида железа; 2 - первый конвертер;

3 - жидкий металл; 4 - шлак; 5 - отходящие газы; 6 - желоб; 7 - второй конвертер; 8 - кислородная фурма; 9 - желоб для выпуска стали; 10 - ковш

Образующийся в первом конвертере расплав с содержанием 1,5 % С и температурой 14500С поступает во второй конвертор, где через днище четырьмя фурмами подается кислород. Из конвертера 2 выходит сталь с 0,05 % С и температурой 1630°С.

Московским институтом стали и сплавов в 1979 году предложен процесс получения чугуна путем восстановительной плавки железосодержащих материалов в барботируемой шлаковой ванне - процесс жидкофазного восстановления (ПЖВ). Главными преимуществами процесса являются: использование железорудного сырья без подготовки окускованием при широком диапазоне содержания железа, а также использование энергетического угля без предварительной подготовки (без помола).

Шихта (пылевидная и кусковая руда, железосодержащие шламы, уголь и флюс) загружаются сверху через патрубок 6 (рис. 2.23) и попадают на барботируемый с помощью фурм 8 слой шлака 1. В результате пиролиза (разложения) и неполного сгорания угля образуются восстановительные газы СО и Н2, которые восстанавливают железо из его оксидов по известным реакциям.

Рисунок 2.23 Схема печи ПЖВ:

а - продольный разрез; б - поперечный разрез

Восстановленное железо науглероживается в барботируемом слое

шлака:

3Fe + С = Fе3С,

проходит через слой спокойного шлака 10 и образует металлическую ванну 11 на подине печи 4.

Фурмы 9 верхнего ряда используются для подачи кислорода, дожигания СО и Н2 и повышения температуры в верхней части печи до 1500 - 1600°С.

Из горна (подины) печи чугун и шлак через перетоки 5 поступают в металлический сифон 2 и шлаковый сифон 3, из которых выпускаются через чугунную и шлаковую летки. Изнутри печь футерована водоохлаждаемыми кессонами 12, на которых в процессе работы намерзает слой шлака и защищает их от разрушения. Отходящие через патрубок 7 печные газы могут использоваться для подогрева воздушного дутья или в котлах-утилизаторах для получения пара или горячей воды.

В настоящее время (2010 год) в черной металлургии мира используется три основных вида базового сырья:

жидкий и твердый передельный чугун,

стальной лом,

железо прямого восстановления.

Последнее подразделяется на губчатое, горячебрикетированное (ГБЖ), карбид железа и др.

Наиболее перспективные из них – технологии прямого восстановления железа (Direct Reduced Iron, DRI). Яопнская компания Kobe Steel запустила в США первый в мире завод по выпуску DRI. В дальнейшем компания планирует развивать новые проекты в Северной Америке, Вьетнаме, Индии, Австралии.

В основе производства брикетов - прямое восстановление при взаимодействии потоков реформированного природного газа и железорудных окатышей, происходящее при температуре около 900°С. Исходное сырье для ГБЖ - офлюсованные окатыши с массовой долей железа более 66,5%, полученные из дообогащенного концентрата.

По информации WSA (Word Steel Association) , в 2009 году глобальное производство DRI в связи с общим кризисом сократилось на 5,7% - до 53,563 млн. тонн. Среди лидеров по годовому объему этого производства являются Индия (20,15 млн. тонн), Иран (8,203 млн. тонн), Венесуэла (5,508 млн. тонн), Мексика (4,203 млн. тонн). Ведущие производители - это прежде всего страны, обладающие собственным природным газом, поэтому считается, что прекрасные перспективы выпуска DRI имеет Россия, где уже несколько лет железо прямого восстановления производится на Лебединском ГОКе и Оскольском электрометаллургическом комбинате.

Хорошие перспетивы имеет производства железа прямого восстановления в Украине. В определенной степени это связано с огромными запасами окисленных руд Криворожского горно-обогатительного комбината, которые в настоящее время практически не используются, а для способа DRI и развитие этого процесса- технология ITmk3, это не заменимое сырье. Готовый продукт - чугун с 96 – 98 % железа. Преимущество технологии – резкое сокращение потребления газа и возможность использования рядовых марок угля.