- •1. Металловедение 15

- •3. Основы теории сплавов 39

- •Часть 2. Металлургия железа 84

- •Глава 3. Литейное производство 126

- •Глава 4. Основы термической обработки 150

- •4.7. Классификация стали 179

- •Литература

- •Введение

- •1. Страницы истории и научно – популярная

- •50.Ахметов с.Ф., Иванов с.Н. Многоликий кремний.- м.: Знание, -1987г., с 64

- •1. Металловедение

- •1 Основы свойств материалов

- •1.1 Физические свойства

- •1.2 Химические свойства

- •1.3 Механические свойства

- •1.4 Технологические свойства

- •1.5 Эксплуатационные свойства

- •2.Кристаллическое строение металлов

- •2.1 Общая характеристика строения металлов

- •2.2 Структура полимеров, стекла и керамики

- •3. Основы теории сплавов

- •3.1 Основные сведения о сплавах

- •3.2 Диаграммы состояния

- •3.2.1 Диаграмма состояния сплавов для случая неограниченной

- •3.2.1.1Правило отрезков (правило фаз)

- •3.2.2. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов.

- •3.2.3.Диаграмма состояния сплавов для случая ограниченной

- •3.2.4. Диаграммы состояния сплавов, образующих химические соединения

- •3.2.5. Связь между свойствами сплавов и типом диаграмм состояния.

- •3.3. Диаграмма состояния железо – углерод

- •2 Материаловедение

- •Часть 2. Металлургия железа

- •2.1 Железные руды

- •2.2 Структура современного металлургического производства железа

- •2.3 Продукция черной металлургии

- •2.4 Технология производства чугуна

- •2.4.1. Подготовка сырья к доменной плавки агломерацией

- •2.4.2 Производство железосодержащих окатышей

- •2.4.3. Процесс доменной плавки

- •2.4.4. Технология прямого восстановления железа из руды

- •Заинтересованы реализовать проект на Ингулецком, Полтавском, Северном и Центральном гоКах.

- •2.4.5 Технология производства стали

- •2.4.5.1. Кислородно - конвертерный процесс

- •2.4.5.2 Производство стали в мартеновских печах

- •2.4.5.3. Получение стали в электрических печах

- •2.4.5.4. Выплавка стали в индукционных печах

- •2.5. Современные технологии получения стали высокого качества Внепечная металлургия

- •Глава 3. Литейное производство

- •3.1. Кристаллизация

- •3.2. Основы технологии литейного производства

- •3.2.1. Литье в песчанно-глинистые формы

- •3.2. 2. Литье в оболочковые формы

- •3.2.3. Отливки по выплавляемым моделям

- •3.2.4. Литье в кокиль

- •3.2.5. Центробежное литье

- •5.6. Литье под давлением

- •3.3.7. Литье под низким давлением

- •5.7. Литье вакуумным всасыванием

- •3.3.9. Литье непрерывное и полунепрерывное

- •3.3.10. Другие виды литья

- •Глава 4. Основы термической обработки

- •4.1. Общие вопросы

- •4. 2 Отжиг и нормализация

- •4.2.1. Отжиг

- •4.2.2. Нормализация

- •4. 2. 3. Закалка и отпуск

- •4. 2.1. Закалка

- •4.3. Термомеханическая обработка стали

- •4.4. Химико-термическая обработка

- •4.4.1. Цементация

- •4.4. 2. Азотирование

- •4.4. 3. Цианирование

- •4.4.4. Борирование

- •4.4.5. Силицирование

- •4.4.6. Хромирование.

- •4.5. Защитные покрытия, полученные в условиях свс

- •4.6. Особенности термической обработки легированных сталей

- •4.7. Классификация стали

- •4.7.1 Классификация по химическому составу

- •4.7.2. Легированные конструкционные стали

- •4.7.3 Классификация по назначению

- •4.7.4. Классификация по качеству

- •4.7.5. Классификация по степени раскисления

- •4.7.6. Классификация по структуре

- •4.7.6.1.Классификация по равновесной структуре

- •Глава 5.Предприятия черной металлургии Украины.

- •5.1. Предприятия горно-рудного сырья и обогащения.

- •5.1.1.Железо горно- рудные предприятия

- •5.1.2. Марганцевые горно-рудные предприятия

- •5.1.3. Предприятия производства известняка и попутных материалов

- •5.2. Металлургическое производство

- •5.3. Производство ферросплавов

- •5.5. Трубное производство

- •5.6. Метизное производство

- •5.7. Коксохимическое производство

- •Глава 7. Производство продукции предприятиями черной металлургии мира и Украины (Статистическая информация)

3.2. Основы технологии литейного производства

Литейное производство – процесс получения изделия путем заливки расплавленным металлом или сплавом в литейную форму

Литейное производство подразделяется на несколько способов. Основными из них являются:

Литье в песчанно-глинистые формы;

Литье в оболочковые формы;

Кокильное литье;

Центробежное литье;

Литье под давлением и другие.

3.2.1. Литье в песчанно-глинистые формы

Одним из древних и наиболее простых способов литья изделий является литье в песчанно-глинистые формы.

Технология процесса получения изделия состоит из ряда операций:

выбора и обоснования способа изготовления литейной формы;

конструирования модели, стержневых ящиков, сушильных плит, литниковой системы для заполнения формы металлом;

разработки последовательности технологических операций формовки, сборки форм, заливки их металлом, очистки и обрубки отливок;

методов и способов контроля качества литой заготовки.

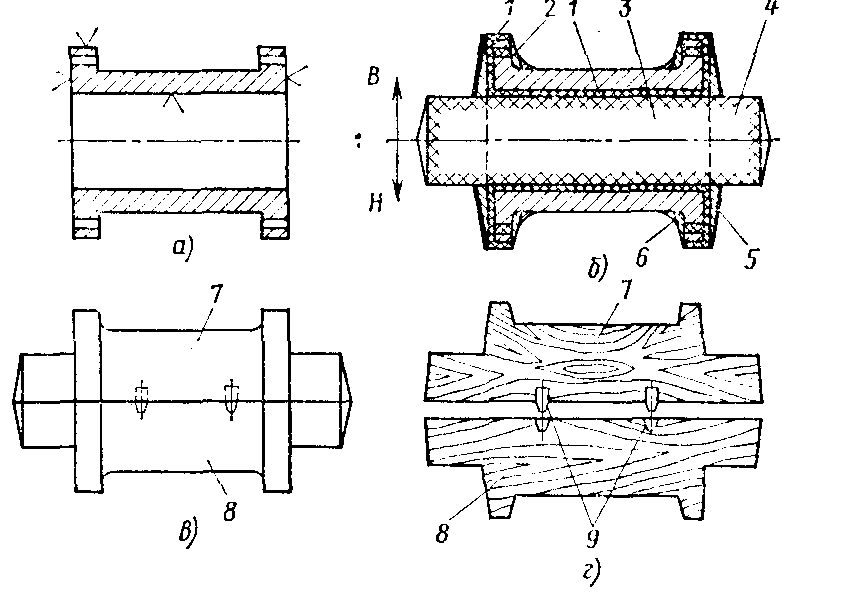

При конструировании модели сначала разрабатывают технологический чертеж отливки. На чертеж детали (рис. 3.7, а) наносят все технологические указания, необходимые при изготовлении модели.

Рис. 3.7. Пример технологической разработки отливки

Размеры детали увеличивают пропорционально величине усадки сплава. На поверхности, с которых будет сниматься слой металла при изготовлении детали, наносят припуски 1 на механическую обработку, рис. 3.7. б. Отверстия 2 диаметром менее 12 мм в заготовках обычно получают сверлением, поэтому их тоже заштриховывают, как припуск на механическую обработку.

Для чугунных отливок с габаритными размерами 120 -150 мм припуски находятся в пределах 2 - 6 мм, а для стальных – 3 - 8 мм.

Для удобства формовки и извлечения модели из уплотненной формовочной смеси модели делают разъемными, т.е. состоящую из полуфлрм.. Плоскость разъема, как правило, проходит через ось симметрии будущей модели, но обязательно так, чтобы ее части (верхняя и нижняя) беспрепятственно удалялись из полуформ. При этом учитывается необходимость расположения ответственных поверхностей отливки в нижней части формы или вертикально, так как вверху всегда при заливке формы металлом скапливаются шлак и газы.

Для точного совмещения полумоделей 7 и 8 на одной из них имеются шипы, а на другой - впадины 9. Крупные отверстия и полости в отливках получают с помощью стержней 3. Для точной фиксации стержня в форме используют стержневые знаки 4, выполняемые заодно с самим стержнем.

Разъем модели условно обозначают буквами РМ, а разъем литейной формы обозначают РФ. Верх и низ модели в форме обозначают соответственно В и Н. Если разъем модели и формы совпадает, то на чертеже должно быть обозначение МФ.

Стержень на чертеже обычно обозначают перекрестной штриховкой по контуру. При горизонтальном положении стержня, имеющего форму тела вращения, знаки делают цилиндрическими, а при вертикальном - в виде усеченного конуса для удобства сборки полуформ. Модель и стержень имеют одинаковые по конструкции стержневые знаки.

Для облегчения выема модели из уплотненной смеси на всех ее вертикальных поверхностях по отношению к плоскости разъема РМ наносят формовочные или литейные уклоны 5. Величина уклонов зависит от размеров и места расположения поверхности. Металлические модели имеют наружные уклоны от 1°30' до 0°30' и внутренние от 3° до 0°45', деревянные модели —соответственно уклоны 3° - 0°30' и 3° - 1°. С увеличением размера поверхности уклоны уменьшаются. В местах сопряжении поверхностей моделей вводят радиусы скруглений (галтели) 6. При наличии галтелей литейная форма в таких скругленных углах после извлечения модели не осыпается, а отливка не приобретает склонности к появлению трещин, так как устраняются концентраторы напряжений.

После нанесения на чертеж (рис. 3.7., б) всех указаний приступают к изготовлению модели в и стержневого ящика. Размеры модели и ее очертания соответствуют чертежу б, а размеры и очертания рабочей полости стержневого ящика соответствуют размерам и очертаниям стержня 3, со знаками 4. По ящику изготовляют стержень путем уплотнения стержневой смеси в рабочей полости ящика. Затем стержень сушат для придания ему прочности. Поверхности деревянных моделей и ящиков окрашивают для предохранения от влаги и уменьшения шероховатости. Знаковые части моделей и стержней всегда имеют черный цвет, корпус моделей может быть красным, зеленым, серым и желтым в зависимости от применяемого сплава.

В разработку литейной технологии входит конструирование и расчет литниковой системы, которая служит для заполнения литейной формы металлом. По конструкции и расположению в литейной форме литниковые системы очень разнообразны. Схематично способы подвода металла в литейную форму показаны на рис. 3.8.

Рис. 3.8. Виды литниковых систем:

а - сифонная; б - ярусная; в - верхняя; г - вертикально-щелевая; 1 - литниковая чаша; 2 - стояк; 3 - питатель; 4 - выпор; 5 - отливка

Конструкция пятниковой системы должна состоять из стандартных элементов, легко изготовляемых и заменяемых при износе.

Последовательность изготовления сырой песчано-глинистой формы в опоках ручным способом показана на рис. 3.9. Вначале изготовляют нижнюю полуформу (позиция а). На подмодельный щиток 1 укладывают полумодель 2 (без выступающих шипов), затем на этот же щиток устанавливают опоку 3. Полумодель располагают в опоке таким образом, чтобы оставалось место для размещения литниковой системы. К полу модели подводят модель элемента литниковой системы - питатель 4.

На предварительно протертую мазутом с керосином или графитом поверхность полумодели наносится тонкий слой разрыхленной и просеянной облицовочной формовочной смеси, которую уплотняют на поверхности полумодели. Затем последовательно насыпают и уплотняют слои наполнительной смеси, пока уровень ее несколько не превысит край опоки 3.

Излишки уплотненной смеси линейкой срезают вровень с краем опоки. Нижнюю полуформу поворачивают на 180° (вверх плоскостью разъема модели) и на нижнюю полумодель 2 устанавливают верхнюю полумодель 7, совмещая шипы и впадины 13 (позиция б). На опоку 3 нижней полуформы устанавливают верхнюю опоку 8 и взаимно их фиксируют при помощи штырей 6, которые входят во втулки боковых проушин опок 5. Поверхность нижней полуформы посыпают тонким слоем разделительного песка для предотвращения соединения двух полуформ в процессе уплотнения смеси. На самую высокую поверхность модели устанавливают выпор 9, который обеспечит отвод газов из формы. Над моделью питателя 4 устанавливают модель шлакоуловителя 12 и стояка 11 с литниковой чашей 10. После этого формуют верхнюю полуформу, уплотняя формовочную смесь в опоке 8. Затем из уплотненной смеси извлекают модель выпора 9 и стояка 11.

Рис. 3.9. Последовательность изготовления сырой песчано-глинистой формы ручным способом

Для образования дополнительных газотводящих каналов 14 полуформы многократно прокалывают иглообразной спицей. Верхнюю полуформу снимают с нижней и помещают рядом на щитке (позиция в). Из нижней и верхней полуформ с предварительной раскачкой удаляют полумодели и элементы литниковой системы при помощи крючков или шпилек 15. После извлечения моделей в знаковые части нижней полуформы помещают стержень 17, изготовленный ранее, и нижнюю полуформу накрывают верхней (позиция г). Таким образом, получается литейная форма, внутри которой имеется полость 16, по конфигурации соответствующая конфигурации модели, а внутри полости расположен стержень 17, образующий отверстие в отливке.

При ручных способах изготовления форм стержни, как правило, также изготовляют вручную путем уплотнения смеси внутри стержневого ящика. Для удобства извлечения стержня ящик делают разъемным. После извлечения из ящика стержни сушат в сушилах, предварительно поместив их на сушильные металлические плиты-драйеры. В процессе сушки стержень упрочняется, но сложные стержни дополнительно армируют металлическим каркасом, заформованным внутрь стержня в процессе его изготовления. Мелкие стержни армируют каркасом из отожженной стальной проволоки, а крупные - сварными и литыми каркасами, которые служат не только для упрочнения, но и для транспортировки стержня при помощи мостовых кранов от места изготовления к месту сборки.

Для отвода газов при заполнении литейной формы металлом монолитные стержни снабжают газоотводящими каналами, которые образуются в крупных стержнях при помощи шлаковых засыпок, соломенных жгутов, перфорированных металлических труб, а в стержнях средней и малой величины при помощи плетеных капроновых шлангов, хлопчатобумажных шнуров или сквозных проколов, выходящих в знаковые части. Пустотелые (оболочковые) стержни не требуют дополнительных газоотводящих каналов. Для предотвращения пригара и получения чистой поверхности во внутренних полостях отливок стержни красят противопригарными красками.

На позиции д представлены нижняя и верхняя полуформы со стороны плоскости разъема. В нижней полуформе видны отпечаток от модели 16, стержень 17 и питатели 4. В верхней полуформе видны отпечаток от модели 16, следы выпоров 9, шлакоуловителя 12 и стояка 11.

Перед заполнением формы металлом верхнюю полуформу прижимают к нижней при помощи грузов, болтов, скоб, струбцин, клиновых устройств для предотвращения всплытия верхней полуформы от статического напора металла и утечки его из формы по плоскости разъема. Затем следуют операции заполнения формы металлом, выбивки отливки из формы после кристаллизации и достаточного охлаждения металла, выбивки стержней из отливки, очистки и обрубки отливки, проверки ее качества и механической обработки.

Машинная формовка - главный способ изготовления форм в отечественном литейном производстве. Доля ручной формовки составляет менее 8 % отливок по массе и непрерывно сокращается.

Ручная формовка связана с тяжелой и трудоемкой работой, что приводит к низкой производительности. Этот способ формовки еще находит некоторое применение для получения мелких и средних отдельных отливок или небольшой их партии. Более важное значение ручная формовка имеет в производстве крупных отливок в почву (в кессонах), формы для которых трудно или невозможно изготовить методами машинной формовки.