- •1. Металловедение 15

- •3. Основы теории сплавов 39

- •Часть 2. Металлургия железа 84

- •Глава 3. Литейное производство 126

- •Глава 4. Основы термической обработки 150

- •4.7. Классификация стали 179

- •Литература

- •Введение

- •1. Страницы истории и научно – популярная

- •50.Ахметов с.Ф., Иванов с.Н. Многоликий кремний.- м.: Знание, -1987г., с 64

- •1. Металловедение

- •1 Основы свойств материалов

- •1.1 Физические свойства

- •1.2 Химические свойства

- •1.3 Механические свойства

- •1.4 Технологические свойства

- •1.5 Эксплуатационные свойства

- •2.Кристаллическое строение металлов

- •2.1 Общая характеристика строения металлов

- •2.2 Структура полимеров, стекла и керамики

- •3. Основы теории сплавов

- •3.1 Основные сведения о сплавах

- •3.2 Диаграммы состояния

- •3.2.1 Диаграмма состояния сплавов для случая неограниченной

- •3.2.1.1Правило отрезков (правило фаз)

- •3.2.2. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов.

- •3.2.3.Диаграмма состояния сплавов для случая ограниченной

- •3.2.4. Диаграммы состояния сплавов, образующих химические соединения

- •3.2.5. Связь между свойствами сплавов и типом диаграмм состояния.

- •3.3. Диаграмма состояния железо – углерод

- •2 Материаловедение

- •Часть 2. Металлургия железа

- •2.1 Железные руды

- •2.2 Структура современного металлургического производства железа

- •2.3 Продукция черной металлургии

- •2.4 Технология производства чугуна

- •2.4.1. Подготовка сырья к доменной плавки агломерацией

- •2.4.2 Производство железосодержащих окатышей

- •2.4.3. Процесс доменной плавки

- •2.4.4. Технология прямого восстановления железа из руды

- •Заинтересованы реализовать проект на Ингулецком, Полтавском, Северном и Центральном гоКах.

- •2.4.5 Технология производства стали

- •2.4.5.1. Кислородно - конвертерный процесс

- •2.4.5.2 Производство стали в мартеновских печах

- •2.4.5.3. Получение стали в электрических печах

- •2.4.5.4. Выплавка стали в индукционных печах

- •2.5. Современные технологии получения стали высокого качества Внепечная металлургия

- •Глава 3. Литейное производство

- •3.1. Кристаллизация

- •3.2. Основы технологии литейного производства

- •3.2.1. Литье в песчанно-глинистые формы

- •3.2. 2. Литье в оболочковые формы

- •3.2.3. Отливки по выплавляемым моделям

- •3.2.4. Литье в кокиль

- •3.2.5. Центробежное литье

- •5.6. Литье под давлением

- •3.3.7. Литье под низким давлением

- •5.7. Литье вакуумным всасыванием

- •3.3.9. Литье непрерывное и полунепрерывное

- •3.3.10. Другие виды литья

- •Глава 4. Основы термической обработки

- •4.1. Общие вопросы

- •4. 2 Отжиг и нормализация

- •4.2.1. Отжиг

- •4.2.2. Нормализация

- •4. 2. 3. Закалка и отпуск

- •4. 2.1. Закалка

- •4.3. Термомеханическая обработка стали

- •4.4. Химико-термическая обработка

- •4.4.1. Цементация

- •4.4. 2. Азотирование

- •4.4. 3. Цианирование

- •4.4.4. Борирование

- •4.4.5. Силицирование

- •4.4.6. Хромирование.

- •4.5. Защитные покрытия, полученные в условиях свс

- •4.6. Особенности термической обработки легированных сталей

- •4.7. Классификация стали

- •4.7.1 Классификация по химическому составу

- •4.7.2. Легированные конструкционные стали

- •4.7.3 Классификация по назначению

- •4.7.4. Классификация по качеству

- •4.7.5. Классификация по степени раскисления

- •4.7.6. Классификация по структуре

- •4.7.6.1.Классификация по равновесной структуре

- •Глава 5.Предприятия черной металлургии Украины.

- •5.1. Предприятия горно-рудного сырья и обогащения.

- •5.1.1.Железо горно- рудные предприятия

- •5.1.2. Марганцевые горно-рудные предприятия

- •5.1.3. Предприятия производства известняка и попутных материалов

- •5.2. Металлургическое производство

- •5.3. Производство ферросплавов

- •5.5. Трубное производство

- •5.6. Метизное производство

- •5.7. Коксохимическое производство

- •Глава 7. Производство продукции предприятиями черной металлургии мира и Украины (Статистическая информация)

2.4.2 Производство железосодержащих окатышей

Расширение испльзования бедных руд и особенно стремление к более глубокому обогащению их привели к получению тонкоизмельченных железорудных концентратов (менее 0,07 мм).

Тонкоизмельченные концентраты обладают пониженной газопроницаемостью, а агломераты являются не прочными и разрушаются при перевозке. Эффективным способом является окатывание.

Процесс производства окатышей состоит из двух стадий: а) получения сырых (мокрых) окатышей; б) упрочнения окатышей (подсушка при 300-600 и обжиг при 1200-1350 °С).

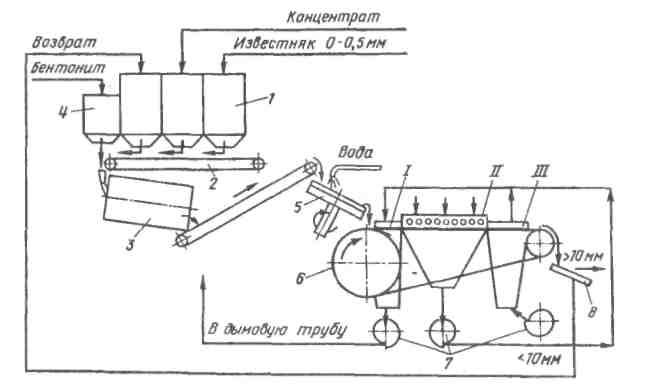

Схема производства окатышей на современной фабрике показана на рис. 2.14

Рис. 2.14. Схема производства окатышей:

I - сушка; II - обжиг; III - охлаждение; 1 - шихтовые бункеры;

2 - сборный конвейер; 3 - смесительный барабан; 4 - бункер для бентонита; 5 - тарельчатый гранулятор; 6 - обжиговая машина;

7 - вентиляторы; 8 - грохот

Исходную шихту: возврат (некондиционные окатыши), концентрат и в случае производства офлюсованных окатышей известняк загружают в бункеры 7, откуда она при помощи дозаторов выдается на сборный транспортер 2 и поступает в смесительный барабан 3. После смешивания шихта поступает по другому транспортеру в окомкователь или так называемый гранулятор 5. Для лучшего окомкования и обеспечения необходимой прочности к шихте добавляют связующее вещество, обычно бентонит (мелкодисперсная глина) в количестве 0,5 - 1,5 % и воду в количестве 8 - 10 %. В грануляторе при круговом движении шихта при помощи связующего вещества и воды постепенно превращается в гранулы - комки. При этом из гранулятора разгружаются только комки, достигшие определенного размера (шарики диаметром 10 -20 мм). На рис. 2.15 показан тарельчатый гранулятор, являющийся одним из наиболее распространенных. Часто применяют также барабанный гранулятор, иногда конусный.

Рис. 2.15. Тарельчатый окомкователь:

1 - Контейнер уборки окатышей; 2 - чаша; 3 – контейнер шихты;

4 – скребки

Cырые окатыши после гранулятора 5 падают на обжиговую машину. Обычно применяют ленточную конвейерную машину, подобную агломерационной. Реже применяют для обжига окатышей другие агрегаты: шахтные печи, вращающиеся трубчатые печи, последовательно расположенные колосниковая решетка - вращающаяся трубчатая печь.

Верх ленты перекрыт камерами в соответствии с делением на зоны сушки, обжига и охлаждения. Зона обжига составляет около 50 % от общей площади машины. В зоне сушки окатыши подогревают до 250 - 400 °С газами, поступающими из зон обжига и охлаждения. Циркуляция газов и удаление их в дымовую трубу осуществляются вентиляторами. В зонах обжига окатыши нагреваются до 1200 - 1350°С продуктами горения газообразного или жидкого (мазута) топлива, просасываемыми через слой окатышей на колосниковой решетке машины. В зоне охлаждения окатыши охлаждаются принудительно подаваемым через колосниковую решетку воздухом. Охлажденные окатыши разгружаются на грохот. Фракцию > 5 мм отправляют на доменную плавку, а фракция 0-5 мм является возвратом. Время пребывания окатышей в зоне обжига равно 7—12 мин.

Основная цель обжига окатышей сводится к упрочнению их до такой степени, чтобы они в дальнейшем выдерживали транспортировку, перегрузки и доменную плавку без значительных разрушений. При этом в отличие от агломерации нельзя доводить процесс до перехода значительной части шихты в жидкое состояние. Если не ограничить верхний предел температуры (1320 - 1350 °С), то произойдет оплавление окатышей и сваривание их в крупные глыбы. В то же время понижение температуры обжига ниже 1200 -1250 °С приводит к понижению прочности окатышей.

Обычно окомковывают магнетитовые концентраты. Основными физико-химическими процессами при обжиге являются разложение известняка, окисление магнетита, химические взаимодействия с образованием легкоплавких фаз, упрочнение окатышей, удаление серы.

При обжиге офлюсованных окатышей идет разложение известняка СаСО3 с образованием СаО и поглощением тепла. Поскольку атмосфера в зоне обжига окислительная, при температурах 900 - 1000°С идет окисление магнетита до гематита: 2 Fе203 + 0,5О2 = З Fе2О3.

Упрочнение окатышей (спекание частиц в прочную гранулу) происходит преимущественно путем твердофазного (без участия жидкой фазы) спекания и отчасти путем жидкофазного.

По сравнению с агломератом производство окатышей характеризуется меньшим отсевом мелочи, дополнительным расходом топлива; у окатышей выше содержание железа и ниже основность, а себестоимость их производства примерно одинакова. Основным преимуществом окатышей является более высокая холодная прочность, что позволяет транспортировать их на большие расстояния; однако их горячая прочность ниже, и содержание мелочи в шахте печи при проплавке агломерата и окатышей выравнивается.

Металлизованные окатыши. В последнее время в доменном производстве опробованы металлизованные окатыши, в которых часть оксидов железа восстановлена до железа. Повышение степени металлизации окатышей на каждые 10 % обеспечивают снижение расхода кокса на 4,5 - 6 % и увеличение производительности доменной печи на 5 - 7 %. На металлизацию расходуется топлива больше, чем кокса на восстановление железа в доменной печи, но это более дешевое и менее дефицитное топливо, чем кокс (уголь, природный газ).