- •1. Металловедение 15

- •3. Основы теории сплавов 39

- •Часть 2. Металлургия железа 84

- •Глава 3. Литейное производство 126

- •Глава 4. Основы термической обработки 150

- •4.7. Классификация стали 179

- •Литература

- •Введение

- •1. Страницы истории и научно – популярная

- •50.Ахметов с.Ф., Иванов с.Н. Многоликий кремний.- м.: Знание, -1987г., с 64

- •1. Металловедение

- •1 Основы свойств материалов

- •1.1 Физические свойства

- •1.2 Химические свойства

- •1.3 Механические свойства

- •1.4 Технологические свойства

- •1.5 Эксплуатационные свойства

- •2.Кристаллическое строение металлов

- •2.1 Общая характеристика строения металлов

- •2.2 Структура полимеров, стекла и керамики

- •3. Основы теории сплавов

- •3.1 Основные сведения о сплавах

- •3.2 Диаграммы состояния

- •3.2.1 Диаграмма состояния сплавов для случая неограниченной

- •3.2.1.1Правило отрезков (правило фаз)

- •3.2.2. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов.

- •3.2.3.Диаграмма состояния сплавов для случая ограниченной

- •3.2.4. Диаграммы состояния сплавов, образующих химические соединения

- •3.2.5. Связь между свойствами сплавов и типом диаграмм состояния.

- •3.3. Диаграмма состояния железо – углерод

- •2 Материаловедение

- •Часть 2. Металлургия железа

- •2.1 Железные руды

- •2.2 Структура современного металлургического производства железа

- •2.3 Продукция черной металлургии

- •2.4 Технология производства чугуна

- •2.4.1. Подготовка сырья к доменной плавки агломерацией

- •2.4.2 Производство железосодержащих окатышей

- •2.4.3. Процесс доменной плавки

- •2.4.4. Технология прямого восстановления железа из руды

- •Заинтересованы реализовать проект на Ингулецком, Полтавском, Северном и Центральном гоКах.

- •2.4.5 Технология производства стали

- •2.4.5.1. Кислородно - конвертерный процесс

- •2.4.5.2 Производство стали в мартеновских печах

- •2.4.5.3. Получение стали в электрических печах

- •2.4.5.4. Выплавка стали в индукционных печах

- •2.5. Современные технологии получения стали высокого качества Внепечная металлургия

- •Глава 3. Литейное производство

- •3.1. Кристаллизация

- •3.2. Основы технологии литейного производства

- •3.2.1. Литье в песчанно-глинистые формы

- •3.2. 2. Литье в оболочковые формы

- •3.2.3. Отливки по выплавляемым моделям

- •3.2.4. Литье в кокиль

- •3.2.5. Центробежное литье

- •5.6. Литье под давлением

- •3.3.7. Литье под низким давлением

- •5.7. Литье вакуумным всасыванием

- •3.3.9. Литье непрерывное и полунепрерывное

- •3.3.10. Другие виды литья

- •Глава 4. Основы термической обработки

- •4.1. Общие вопросы

- •4. 2 Отжиг и нормализация

- •4.2.1. Отжиг

- •4.2.2. Нормализация

- •4. 2. 3. Закалка и отпуск

- •4. 2.1. Закалка

- •4.3. Термомеханическая обработка стали

- •4.4. Химико-термическая обработка

- •4.4.1. Цементация

- •4.4. 2. Азотирование

- •4.4. 3. Цианирование

- •4.4.4. Борирование

- •4.4.5. Силицирование

- •4.4.6. Хромирование.

- •4.5. Защитные покрытия, полученные в условиях свс

- •4.6. Особенности термической обработки легированных сталей

- •4.7. Классификация стали

- •4.7.1 Классификация по химическому составу

- •4.7.2. Легированные конструкционные стали

- •4.7.3 Классификация по назначению

- •4.7.4. Классификация по качеству

- •4.7.5. Классификация по степени раскисления

- •4.7.6. Классификация по структуре

- •4.7.6.1.Классификация по равновесной структуре

- •Глава 5.Предприятия черной металлургии Украины.

- •5.1. Предприятия горно-рудного сырья и обогащения.

- •5.1.1.Железо горно- рудные предприятия

- •5.1.2. Марганцевые горно-рудные предприятия

- •5.1.3. Предприятия производства известняка и попутных материалов

- •5.2. Металлургическое производство

- •5.3. Производство ферросплавов

- •5.5. Трубное производство

- •5.6. Метизное производство

- •5.7. Коксохимическое производство

- •Глава 7. Производство продукции предприятиями черной металлургии мира и Украины (Статистическая информация)

2.4 Технология производства чугуна

2.4.1. Подготовка сырья к доменной плавки агломерацией

Чугун - железоуглеродистый сплав, содержащий более 2,14 % углерода. Кроме углерода, в нем всегда присутствуют кремний (до 4 %), марганец (до 2 %), а также фосфор и сера.

Основной технологический процесс получения железоуглеродистого сплава является удаление кислорода из железной руды. Это достигается восстановлением железа из оксидов углеродсодержащим восстановителем по реакциям:

3 Fe2O3 + CO = 2 Fe3O4 + CO2

Fe3O4 + CO = FeO + CO2

FeO + CO = Fe + CO2

Процесс получения чугуна осуществляют в доменной печи. Доменная печь работает эффективно, если она загружена кусковым материалом оптимального размера. В металлургии наиболее широко применяют получение кускового материала в виде агломерата или окатышей.

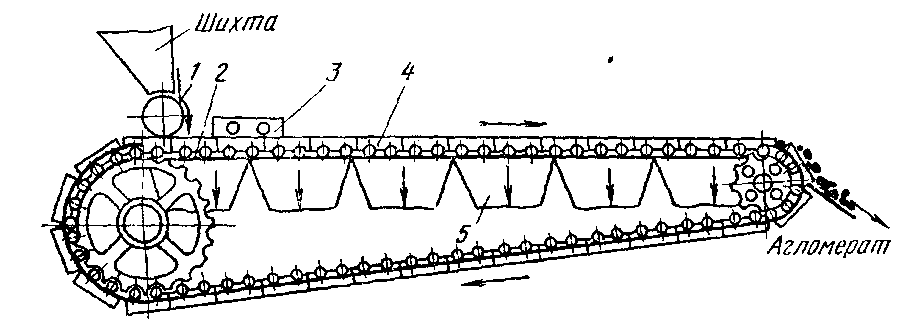

Агломерация - процесс окускования мелкой руды, концентратов и колошниковой пыли спеканием в результате сжигания топлива в слое спекаемого материала. Наиболее распространены ленточные агломерационные машины. Они представляют собой конвейер, состоящий из большого количества спекательных тележек, двигающихся по направляющим рельсам (рис. 2.12).

«Днищем» этих тележек служит колосниковая решетка 4. На нее загружается тонкий слой мелкого агломерата (постель), чтобы агломерируемая шихта не сыпалась книзу. Затем загружается тщательно перемешанная, увлажненная (7 - 9 %) и окомкованная шихта. Ее основные железосодержащие компоненты следующие: мелкая и пылеватая железная руда (крупность менее 10 мм), железорудный концентрат, возврат агломерата (менее 10 мм), колошниковая пыль, иногда окалина, мелкая металлическая стружка и т. д. Топливом (4 – 6 % от массы шихты) служат коксик - мелкий кокс (менее З мм) и антрацитовый штыб (пыль).

Рис. 2.12. Схема агломерационной машины:

1 - барабанный питатель для загрузки шихты; 2 - направляющие рельсы; 3 - зажигательный горн; 4 - спекательные тележки;

5 - вакуум-камеры (эксгаустеры)

Сущность агломерации поясняет схема, приведенная на рис. 2.13.

Рис. 2.13. Схема агломерационного процесса:

а - начало процесса; б - промежуточный момент; в - конечный момент А - агломерат; Ш - шихта

На колосниковую решетку 1 конвейерной ленты загружают так называемую "постель" 2 высотой 30 - 35 мм, состоящую из возврата крупностью 10 - 25 мм. Затем загружают шихту (250 - 350 мм). Под колосниковой решеткой создают разрежение около 7 – 10 кПа в результате чего с поверхности в слой засасывается наружный воздух.

Чтобы процесс начался, специальным зажигательным устройством 3 нагревают верхний слой шихты до 1200 - 1300 °С, и топливо воспламеняется. Горение поддерживается в результате просасывания атмосферного воздуха. Зона горения высокой около 20 мм постепенно продвигается сверху вниз (до колосников).

В зоне горения температура достигает 1400 - 1500 °С. При таких температурах известняк СаС03 разлагается на СаО и С02, а часть оксидов железа шихты восстанавливается до FeO. Образующиеся СаО и FeO, а также оксиды шихты Si02, Fe304, Fe203, А1203 и др. вступают в химическое взаимодействие с образованием легкоплавких соединений, которые расплавляются. Образующаяся жидкая фаза пропитывает твердые частицы и химически взаимодействует с ними.

Когда зона горения опустится ниже мест образования жидкой фазы, просасываемый сверху воздух охлаждает массу, пропитанную жидкой фазой, и последняя затвердевает, в результате чего образуется твердый пористый продукт — агломерат. Поры возникают в результате испарения влаги и просасывания воздуха. Продвижение через слой шихты сверху вниз зоны, в которой происходит горение топлива и формирование агломерата (т.е. спекаемого слоя) длится 8 - 12 мин и заканчивается при достижении постели (рис. 2.13, в).

Рассмотрим основные химические реакции, протекающие при агломерации. Горение топлива происходит по реакциям:

С + 0,5О2 = СО; С + 02 = С02.

В отводимых продуктах горения отношение С02: СО = 4 ÷ 6, но вблизи горящих кусочков кокса атмосфера восстановительная (преобладает СО), что вызывает восстановление оксидов железа.

Большая часть непрочных оксидов Fe203 превращается в Fe304 в результате восстановления:

3Fe203 + СО = 2Fe304 + С02,

либо в результате диссоциации:

6Fe203 → 4Fe304.

Часть оксидов Fe304 восстанавливается до FeO:

3Fe304 + СО = 3FeO + С02.

Содержание FeO в агломерате обычно находится в пределах 7 - 17 %, оно возрастает при увеличении расхода кокса на агломерацию; одновременно уменьшается остаточное содержание Fe203.

Известняк разлагается по реакции СаСОэ → СаО + СО,, идущей с поглощением тепла.

При агломерации удаляется сера и частично (около 20 %) мышьяк.

В процессе агломерации выгорает 90 - 98 % сульфидной серы, а сульфатной 60 – 70 %.

Агломерат разных заводов содержит, %: Fe общ 47 - 58; FeO 9 - 17; Mn 0,2 - 0,6; Si02 8 - 13; А1203 1,0 - 2,5; СаО 8 -17; MgO 1 - 3; S 0,03 - 0,1.

Основные преимущества офлюсованного агломерата:

1. Исключение из доменной плавки эндотермической реакции разложения карбонатов, т.е. СaCO3 CaO + CO2 – Q, требующих тепла, а следовательно, расхода кокса.

Этот процесс перенесен на аглоленту, где расходуется менее дефицитное и более дешевое топливо, чем кокс.

2. Улучшение восстановительной способности газов в самой доменной печи вследствие уменьшения разбавления их самой доменной печи вследствие уменьшения их двуокисью углерода, получаемой от разложения карбонатов.

3. Улучшение восстановимости агломерата, так как известь вытесняет оксиды железа из трудновосстанавливаемых силикатов железа.

4 Улучшение процесса шлакообразования, так как в офлюсованном агломерате оксиды плотно контактируют друг с другом.

5. Уменьшение числа материалов, загрудаемых в доменную печь.

В конечном итоге, применение оюлюсованного агломерата приводит к сокращению расхода кокса на 6 – 15 %.