- •1. Металловедение 15

- •3. Основы теории сплавов 39

- •Часть 2. Металлургия железа 84

- •Глава 3. Литейное производство 126

- •Глава 4. Основы термической обработки 150

- •4.7. Классификация стали 179

- •Литература

- •Введение

- •1. Страницы истории и научно – популярная

- •50.Ахметов с.Ф., Иванов с.Н. Многоликий кремний.- м.: Знание, -1987г., с 64

- •1. Металловедение

- •1 Основы свойств материалов

- •1.1 Физические свойства

- •1.2 Химические свойства

- •1.3 Механические свойства

- •1.4 Технологические свойства

- •1.5 Эксплуатационные свойства

- •2.Кристаллическое строение металлов

- •2.1 Общая характеристика строения металлов

- •2.2 Структура полимеров, стекла и керамики

- •3. Основы теории сплавов

- •3.1 Основные сведения о сплавах

- •3.2 Диаграммы состояния

- •3.2.1 Диаграмма состояния сплавов для случая неограниченной

- •3.2.1.1Правило отрезков (правило фаз)

- •3.2.2. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов.

- •3.2.3.Диаграмма состояния сплавов для случая ограниченной

- •3.2.4. Диаграммы состояния сплавов, образующих химические соединения

- •3.2.5. Связь между свойствами сплавов и типом диаграмм состояния.

- •3.3. Диаграмма состояния железо – углерод

- •2 Материаловедение

- •Часть 2. Металлургия железа

- •2.1 Железные руды

- •2.2 Структура современного металлургического производства железа

- •2.3 Продукция черной металлургии

- •2.4 Технология производства чугуна

- •2.4.1. Подготовка сырья к доменной плавки агломерацией

- •2.4.2 Производство железосодержащих окатышей

- •2.4.3. Процесс доменной плавки

- •2.4.4. Технология прямого восстановления железа из руды

- •Заинтересованы реализовать проект на Ингулецком, Полтавском, Северном и Центральном гоКах.

- •2.4.5 Технология производства стали

- •2.4.5.1. Кислородно - конвертерный процесс

- •2.4.5.2 Производство стали в мартеновских печах

- •2.4.5.3. Получение стали в электрических печах

- •2.4.5.4. Выплавка стали в индукционных печах

- •2.5. Современные технологии получения стали высокого качества Внепечная металлургия

- •Глава 3. Литейное производство

- •3.1. Кристаллизация

- •3.2. Основы технологии литейного производства

- •3.2.1. Литье в песчанно-глинистые формы

- •3.2. 2. Литье в оболочковые формы

- •3.2.3. Отливки по выплавляемым моделям

- •3.2.4. Литье в кокиль

- •3.2.5. Центробежное литье

- •5.6. Литье под давлением

- •3.3.7. Литье под низким давлением

- •5.7. Литье вакуумным всасыванием

- •3.3.9. Литье непрерывное и полунепрерывное

- •3.3.10. Другие виды литья

- •Глава 4. Основы термической обработки

- •4.1. Общие вопросы

- •4. 2 Отжиг и нормализация

- •4.2.1. Отжиг

- •4.2.2. Нормализация

- •4. 2. 3. Закалка и отпуск

- •4. 2.1. Закалка

- •4.3. Термомеханическая обработка стали

- •4.4. Химико-термическая обработка

- •4.4.1. Цементация

- •4.4. 2. Азотирование

- •4.4. 3. Цианирование

- •4.4.4. Борирование

- •4.4.5. Силицирование

- •4.4.6. Хромирование.

- •4.5. Защитные покрытия, полученные в условиях свс

- •4.6. Особенности термической обработки легированных сталей

- •4.7. Классификация стали

- •4.7.1 Классификация по химическому составу

- •4.7.2. Легированные конструкционные стали

- •4.7.3 Классификация по назначению

- •4.7.4. Классификация по качеству

- •4.7.5. Классификация по степени раскисления

- •4.7.6. Классификация по структуре

- •4.7.6.1.Классификация по равновесной структуре

- •Глава 5.Предприятия черной металлургии Украины.

- •5.1. Предприятия горно-рудного сырья и обогащения.

- •5.1.1.Железо горно- рудные предприятия

- •5.1.2. Марганцевые горно-рудные предприятия

- •5.1.3. Предприятия производства известняка и попутных материалов

- •5.2. Металлургическое производство

- •5.3. Производство ферросплавов

- •5.5. Трубное производство

- •5.6. Метизное производство

- •5.7. Коксохимическое производство

- •Глава 7. Производство продукции предприятиями черной металлургии мира и Украины (Статистическая информация)

2.4.5.1. Кислородно - конвертерный процесс

Сущность кислородно – конвертерного процесса заключается в том, что налитый в плавильный агрегат (конвертор) расплавленный чугун продувают струей кислорода воздуха. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь.

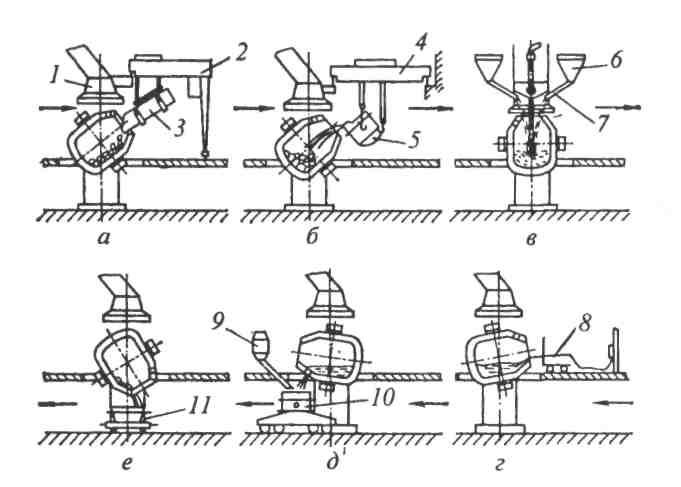

Разработано несколько вариантов кислородно – конвертерных процессов, рис. 2.24.

Рис. 2.24. Разновдности кислородно –конвертерных процессов:

а - продувка кислородом сверху; б – продувка кислородом снизу (через дно); в – комбинированная продувка (кислородом сверху и раздичными газаит через дно).

Кислородный конвертер представляет собой поворачивающийся на цапфах сосуд грушевидной формы, рис. 2.25, футерованный изнутри и снабженный леткой для выпуска стали и отверстием сверху для ввода в полость конвертера кислородной фурмы, отвода газов, заливки чугуна, загрузки лома и шлакообразующих и слива шлака.

Футерован конвертер огнеупорным материалом ( у кожуха магнезит или хромомагнезит, внутренний - рабочий слой – доломитосмоляная масса или кирпич).

Рис. 2.25. Общий вид кислородного конвертера

Конвертор устанавливают на опорных станинах при помощи цапф, и он может поворачиваться вокруг оси, что необходимо для заливки чугуна и других технологических операций, рис. 2.26.

Рис. 2.26. Технологические операции конвертерной, плавки: а - загрузка лома; б - заливка чугуна; в - начало продувки; г - замер температуры; д - слив металла; е - слив шлака:

1 - газоотвод; 2 - полупортальная загрузочная машина; 3 - совок; 4 - мостовой кран; 5 - заливочный ковш; 6 - бункер; 7 - течка; 8 - термопара; 9 - бункер для ферросплавов; 10 - сталеразливочный ковш; 11 - шлаковая чаша (ковш)

Жидкий чугун заливают (рис. 2.26, б) в наклоненный конвертер через отверстие горловины с помощью мостового крана 4 из заливочного ковша 5, который обычно вмещает всю порцию заливаемого чугуна (до 300 т и более). Заливочные ковши с чугуном доставляют к конвертерам из миксерного или переливного отделений.

Для загрузки сыпучих шлакообразующих материалов конвертер оборудован индивидуальной автоматизированной системой. Из расположенных над конвертером расходных бункеров, где хранится запас материалов, их с помощью электровибрационных питателей и весовых дозаторов выдают в промежуточный бункер 6, а из него материалы по наклонной течке (трубе) 7 ссыпаются в конвертер через горловину. При этом система обеспечивает загрузку сыпучих без остановки продувки.

Вместимость современных конвертеров достигает 50 - 400 т.

Кислород вдувают в конвертер вертикальной трубчатой водоохлаждаемой фурмой, опускаемой в горловину конвертера, но не доходящей до уровня металла на 1200 -2000 мм. Таким образом, кислород не продувается через слой металла (как воздух в старых конвертерных процессах), а подается на поверхность залитого в конвертер металла. Это дает возможность перерабатывать чугуны с различным содержанием примесей, а также не только вводить в конвертер жидкий металл, но и добавлять к нему для охлаждения скрап или железную руду (количество скрапа на некоторых заводах доводят до 30 % массы металла).

Началом очередного цикла в кислородном конвертере служит завалка в него лома и других металлических отходов; на некоторых заводах в конвертор вводят железную руду. После введения этих добавок в конвертер начинают заливать жидкий чугун, подвозимый из миксера в чугуновозных ковшах. После того как металл займет 1/5 объема конвертера, загружают известь, необходимую для связывания фосфора; в конвертор опускают водоохлаждаемую фурму и подают в нее технический кислород. В конвертере начинается интенсивный процесс окисления металла кислородом, который прежде всего, встречаясь с частичками железа, окисляет их по реакции:

2 [Fe] + O2 = 2 (FeO) + Q

Кроме железа, окисляются и примеси, но окисление их может происходить не только кислородом, но и перешедшей в шлак закисью железа по реакциям:

[Si ] + O2 = (SiO2) + Q;

[Mn] + (FeO) = [Fe] + (MnO) + Q;

2 [P] + 5 (FeO) = 5 [Fe] + (P2O5) + Q;

2 [C] + O2 = 2 CO + Q

В уравнениях реакций химические элементы, находящиеся в металле, заключены в квадратные скобки, а находящиеся в шлаке, — в круглые.

Все эти реакции протекают в конвертере с кислородным дутьем одновременно, причем последняя реакция способствует перемешиванию металла.

После 15 – 16 - минутной продувки поднимают фурму, наклоняют конвертер, берут пробу металла на анализ и скачивают большую часть шлака. Это занимает 7 - 8 мин, за это время экспресс-анализом определяют основные параметры стали, затем конвертер вновь ставят в вертикальное положение, опускают фурму и вторично продувают кислородом несколько минут в зависимости от данных анализа и заданной марки стали.

В это время продолжаются реакции окисления и интенсивно идут реакции шлакообразования:

SiO2 + 2 CaO = 2 CaO* SiO2

P2O5 + 4 CaO = CaO*P2O5

и многие другие физико-химические процессы; в конце вторичной продувки в конвертер вводят раскислители (ферромарганец и ферросилицием). Марганец и кремний реагируют с растворенным кислородом; их окислы образуют с окислами железа жидкую шлаковую фазу, что помогает вывести продукты раскисления из металла.

Затем фурму вновь поднимают, конвертер наклоняют, берут контрольную пробу металла, термопарой погружения измеряют его температуру, после чего сталь выпускают через боковую летку в разливочный ковш; после слива металла скачивают оставшийся шлак и заделывают выпускное отверстие. Весь технологический цикл плавки занимает 50—60 мин, а продолжительность продувки кислородом – 18 -30 мин.

Преимущества кислородно – конвертерного процесса:

-

Более высокая производительность: часовая производительность мартеновских и электродуговых печей до 140 т/ ч, конвертеров 400-500 т/ч;

-

Более низкие капитальные затраты, т.е. затраты на сооружение цеха, простота конструкции конвертера и возможность установки в цехе меньшего числа плавильных агрегатов;

-

Меньше расходы по переделу: электроэнергии, топлива, огнеупоров, сменного оборудования, зарплаты и др.

-

Процесс более удобен для автоматизации управления ходом плавки;

-

Благодаря четкому ритму выпуска плавок работа уонвертеров легко сочетается с непрерывной разливкой;

-

Лучшие условия труда и меньше загрязнение окружающей среды.

Недостатки процесса:

-

Более повышенные потери металла с пылью и за счет угара металла;

-

Возможны выбросы металла и шлака;

-

Потери со шлаком значительного количества окислившегося и металлического железа (корольки- от 2 до 6 %;

-

Необходимость сооружения сложных и дорогих пылеочистительных установок.